铝合金薄壁底座铸造工艺改进

2016-05-30呼应海

呼应海

摘 要:通过分析底座铸件壁厚不匀、易出现冷隔、铸造皮缝大清理易产生裂纹、表面夹渣气孔等缺陷的产生原因,对浇注工艺进行了优化,并将木模改进为金属模。结果表明,通过改善浇口类型、增加工艺拉筋、增设玻璃纤维过滤网和排气冒口,应用通过三维造型和CNC机床设计加工的金属模等措施,有效解决了薄壁底座的各种铸造缺陷,将毛坯合格率从60%提高到了95%以上。

关键词:金属模 渣气孔 缝隙浇道 三维造型

中图分类号:TG146.2 文献标识码:A 文章编号:1674-098X(2016)05(b)-0033-02

底座是笔者所在公司雷达产品中重要的结构部件,装配在操控机柜中,具有优良的整体性能和轻质化特点。该铸件铸造材料为ZL101A,最大外形尺寸600 mm×548 mm×201 mm,整体壁厚只有5 mm,重量5.6 kg,为中型薄壁类铝铸件。铸件毛坯要求壁厚均匀,毛坯面无冷隔、孔洞、裂纹等铸造缺陷,加工后必须保证四周安装凸台高出毛坯面,整体结构不能有变形。

1 铸造工艺及存在问题

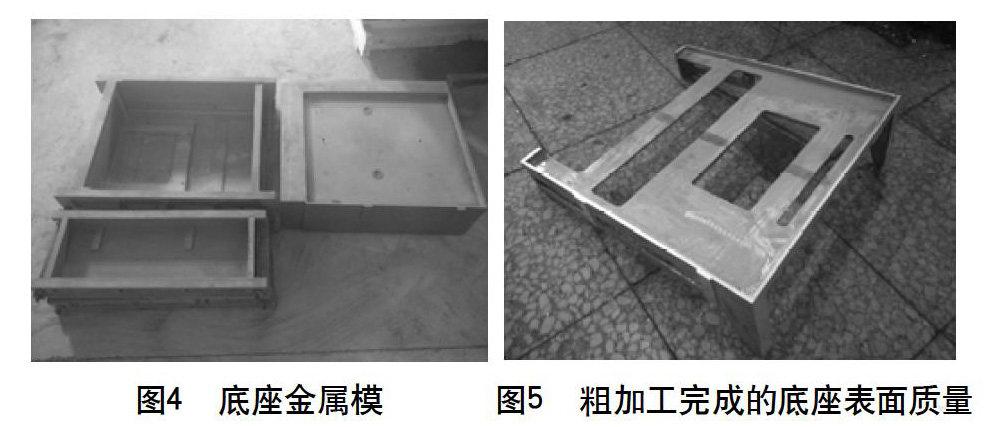

底座原铸造工艺见图1,两对侧同时浇注,浇注系统由横浇道、内浇道和排气孔组成。采用红砂手工造型制芯,型腔表干,重力浇注成型。熔炼设备为电阻式坩埚炉,吹氩精炼除气,钠盐变质,出炉温度控制在720 ℃~730 ℃。模具全部采用红松制作,外模使用框架结构,3个芯盒为底板加挡板、螺杆锁紧机构。

铸件和模具存在问题如下。

(1)铸件浇注时排气、排渣性能不好,抛丸后毛坯表面易形成大量的渣气孔,偶尔以单个大气孔出现,孔洞直径有时大于10 mm[1]。

(2)铸件浇注后透孔的皮缝很大,手工清理容易产生变形,热处理校正过程中产生裂纹报废。划线加工后凸台高度和加工壁厚不能有效保证,产生加工报废。

(3)木模精度不高,使用寿命很短,往往在新模具制作完成后就开始产生变形,以致拼芯精度不高,铸件壁厚差异大,最薄的地方仅为3 mm左右,易形成浇注不足,冷隔等铸造缺陷。

以上缺陷问题造成底座的成品率只有60%左右,严重制约了公司的零件齐套和整机装配进度。

2 铸造工艺问题分析

2.1 浇注系统

原浇注系统虽采用两侧同时浇注,提高了浇注速度,但铸件“翅膀”处高度较高,顶注式易产生熔液飞溅,造成紊流,形成二次氧化夹渣和卷气,使得铸件表面产生气孔和渣孔。

2.2 排气系统

由于铸件上表面全部为不加工表面,原浇注工艺只是在表面上扎出排气孔,排气效果较差,铸件中部两股液流的交汇处由于排气不畅而造成憋气现象。

2.3 模具问题

该铸件为拼芯造型,型芯直接形成壁厚和大量透孔。红松材质的木模随着环境温度、空气湿度的变化产生干缩和湿涨,外模和芯盒产生变形,变形超过1 mm就会对拼芯后的壁厚和皮缝产生影响,导致铸件产生清理变形和壁厚不均等质量问题。

2.4 工艺方案

铸件整体为易变形结构,在铸造工艺方案设计时,未考虑增加防变形措施,铸件浇注后易产生收缩变形。

3 铸造工艺改进过程

为消除底座的壁厚不匀、变形和表面质量问题,试验采取以下4个措施进行改进。

3.1 改善浇注系统

(1)将原“翅膀”底部的两处内浇口更改为两处缝隙浇口(见图2),缝隙宽度为10 mm(1.0倍壁厚),缝隙浇口长度为160 mm,并在浇道底部设置缓冲槽,以减少铝液顶注时产生的飞溅,降低二次氧化夹渣的产生和卷气。

(2)在横浇道和内浇口、缝隙浇道的连接处设置玻璃纤维过滤网(规格1.6 mm×1.6 mm),起过滤夹渣、防止卷气的作用[2]。

3.2 改进排气系统

在保留原工艺上箱扎排气孔的同时,在铸件中部的透孔位置将壁厚连通,增加冒口一处(图2),增强浇注系统的排气功能,消除铸件的皮下气孔。冒口在清理时手工去除。

3.3 增加工艺拉筋

根据铸件的整体结构,在“翅膀”顶端设置一处防变形工艺拉筋(图2),宽度25 mm,厚度10 mm,可显著增强底座的结构性,改善铸件的收缩变形。

3.4 改进模具为金属模

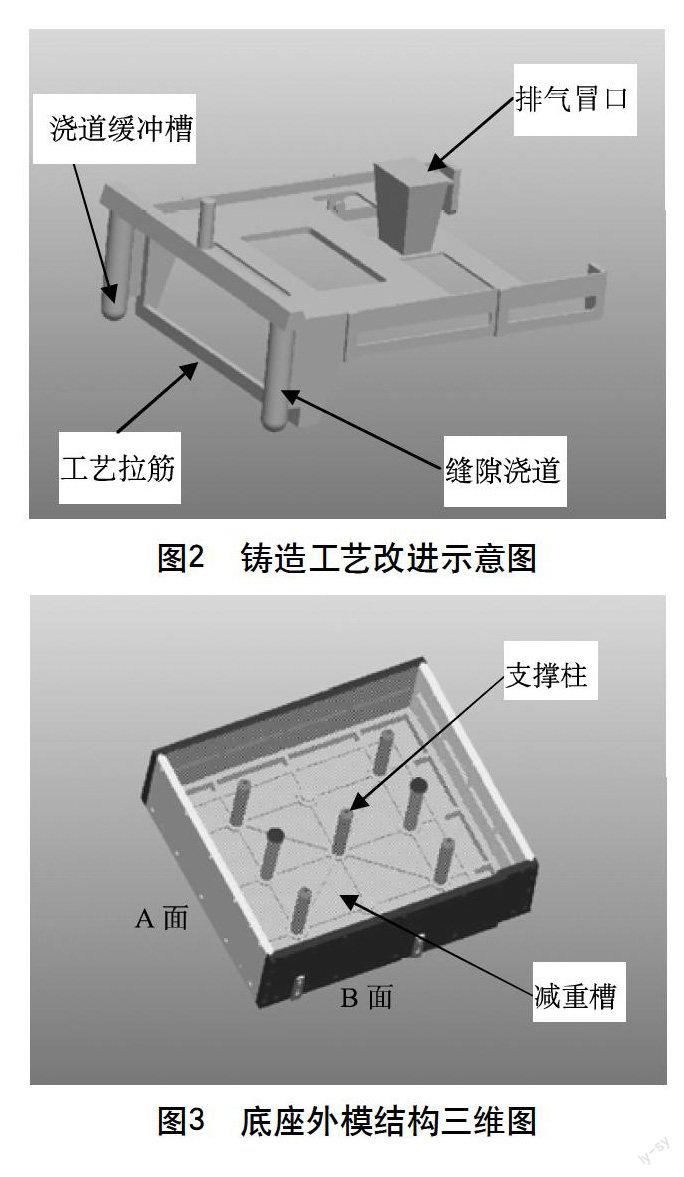

(1)模具材料和结构的选择:模具材料选用较为常见的2A12(CZ态)硬铝合金,以保持模具零件的易加工性和经济实用性。外模整体结构为6面整体拼接结构,上下底板中间用7处支撑柱连接,前后左右侧板侧面用沉头螺钉两两固定,以保证模具整体的结构性(图3)。芯盒结构基本与原木模保持一致。

(2)为消除铸件四周的皮缝,结构设计时,将A、B两面的拔模斜度去除,外模出模时,造型工可向A、B面相反的方向活动,不仅可保证顺利拔出模具,也能消除这两面和1#芯拼对产生的皮缝。铸件其他两个方向的皮缝可由1#芯和2#、3#拼对后消除。

(3)为保证外模和芯盒配件的强度,避免配件变形造成的砂型砂芯尺寸变化,部件整体厚度全部保证在25~30 mm,并根据减重需要在不使用一侧设计出减重槽。加工装配完成的外模总重量为45.6 kg,只比原木模重量增加约75%,完全符合造型需求。

(4)金屬模配件加工工艺:为提高金属模设计和加工精度,模具全部用三维造型软件造型,并模拟装配验证合格后释放加工,全部配件要求在CNC数控机床上直接用三维造型图进行编程加工,所有螺钉定位孔由机床一次加工完成。模具型腔等使用面加工粗糙度要求在Ra3.2以上。加工过程分为粗加工和精加工,粗加工后必须进行去应力热处理。热处理使用箱式时效处理炉进行,热处理温度200 ℃±5 ℃,保温时间4 h,后随炉冷却。后经过验证,模具配件加工完成后变形量均未超过0.1 mm。

4 工艺改进效果

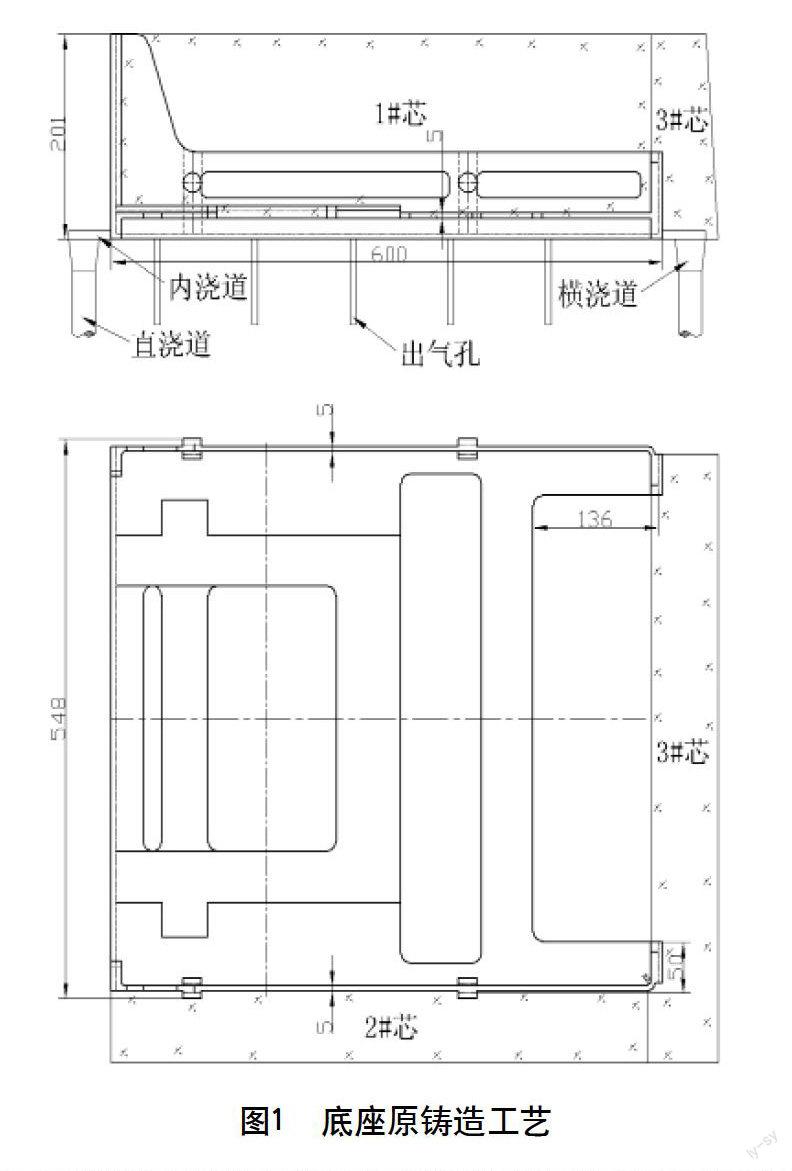

(1)通过对金属模零配件的装配,外模和芯盒拼接后未发现明显的错位和变形,金属模配合良好(图4),造型工翻出的型腔、砂芯形状和尺寸精度满足精度需求,铸件壁厚差异不大于0.8mm,透孔无明显皮缝和毛刺。经超过三个批次的生产验证发现,底座金属模结构稳定,无明显翘曲和变形,翻出的底座铸件毛坯尺寸稳定。

(2)工艺改进后,底座毛坯变形量明显变小,降低了校正的工作量,防止了铸件开裂现象。铸件表面质量有所提高,抛丸后毛坯上表面极少出现气孔和夹渣现象,铸件毛坯合格率达到了95%以上(图5)。

5 结论

(1)采用完善的顶注式浇注系统,增加缝隙浇道的缓冲,以及玻璃纤维过滤网的使用,可有效降低熔液产生的飞溅,防止二次氧化和气孔的形成。排气孔和排气冒口结合使用,可使型腔迅速排气,降低皮下气孔的发生几率。

(2)根据铸件结构,适当的工艺筋可有效防止薄壁铸件的收缩变形,提高铸件尺寸精度,防止清理变形开裂。

(3)使用金属模外模和芯盒,拼芯造型时可有效消除透孔皮缝,减少清理工作量。中型薄壁铸件外模使用拼接式结构,能有效保持模具尺寸稳定,提高模具使用寿命。

(4)使用三维造型和CNC数控机床相结合的方式加工,可保证金属模加工和装配精度。金属模配件壁厚要求30 mm以上,工作面粗糙度Ra3.2以上,粗加工后必须进行去应力热处理,以保证模具配件加工完成以后不变形。

参考文献

[1] 史鉴开,史小雨.渣气孔的实际观察[J].现代铸铁,2003 (3):45-46.

[2] 陈国祯,肖柯则,姜不屈.铸件缺陷和对策手册[M].北京:机械工业出版社,1996.