浅议龙门大桥橡胶支座更换施工质量控制

2016-05-30刘建林

摘 要:龙門大桥支座更换按照病害分析、拟定支座更换方案、准备工作、同步顶升、支座更换、落梁、质量控制关键环节、风险控制等工序施工。目前,支座更换设计与施工的资料较少,通过该桥支座更换的成功经验为同类型桥梁支座的更换提供借鉴和参考。

关键词:桥梁;橡胶支座;病害分析;更换;同步顶升;施工技术

龙门大桥于2010年10月竣工,于2015年8月更换支座,全桥一联(7×30 m),上部采用装配式预应力混凝土连续箱梁,每跨4片箱梁,墩台支点处各设一道横隔板,其它位置未设横隔板,桥台处各设一道伸缩缝,桥面宽为净—9+2×1.75 m,双向2车道,墩台采用桩柱式墩台,基础采用桩基础,盖梁长12 m,宽1.7 m,高1.5 m,柱径1.4 m,桥墩设普通板式橡胶支座48个,桥台设聚四氟乙烯板式橡胶支座16个,共计64个支座,支座直径375 mm,高度70 mm。龙门大桥立面布置图见图1,全景见图2。

1 桥梁病害分析

1.1 板式橡胶支座老化、开裂

64个支座中有52个支座不同程度开裂,有斜裂缝,有水平裂缝,水平裂缝大多呈环状并闭合,3环居多,最多达到5环,裂缝宽度2毫米居多,最大宽度4毫米,12个支座开裂评定标度为4,31个支座开裂评定标度为5。代表性裂缝见图3,严重裂缝见图4、图5,斜向支座裂缝见图6。支座裂缝原因分析:导致支座裂缝的原因是橡胶老化,橡胶质量不合格。橡胶支座的正常使用年限为50年[ 1 ],该桥支座使用不到5年就出现了大面积严重裂缝,说明橡胶质量整体不合格。

1.2 板式橡胶支座脱空

有22个支座脱空,最大脱空面积达到75%,12个支座脱空评定标度为4,6个支座脱空评定标度为5。支座脱空见图7。支座脱空原因分析:一方面是由于支座出现严重老化开裂,支座受力不均匀,桥墩连续段的箱梁受扭,支座压应力重新分布,导致部分支座脱空。另一方面是由于施工中支座垫块的标高控制不准确,导致支座脱空。

2 拟定支座更换方案

支座病害严重,没有完好支座,需要全部更换。龙门大桥为一联7跨连续梁桥,连续梁体系是超静定结构,支点箱梁顶板有负弯矩钢筋,相对于简支梁而言,梁体顶升时裂缝受到限制,削峰的负弯矩梁段对桥面铺装的作用相对平缓,因此,该桥逐墩逐台采用连通式同步千斤顶顶升工艺更换支座。

2.1 桥台支座更换方案

桥台支座垫块面积大,盖梁顶面没有位置布置千斤顶,千斤顶只能布置在支座垫块上,垫块顶面距梁底净高85-110mm之间,因此,千斤顶本体高度应小于85mm,选用本体高度为75mm的超薄型千斤顶,但超薄千斤顶内缸行程只有13mm,施工难度较大。梁体顶升到位后,需临时可靠支撑梁体,桥台没有支撑位置,可采用自锁千斤顶(顶升与临时支撑为一体)。桥台支座更换选定方案为吨位150T超薄型连通式自锁型一拖十千斤顶同步顶升工艺,边主梁梁下3台千斤顶,中主梁梁下2台千斤顶。

2.2 桥墩支座更换方案

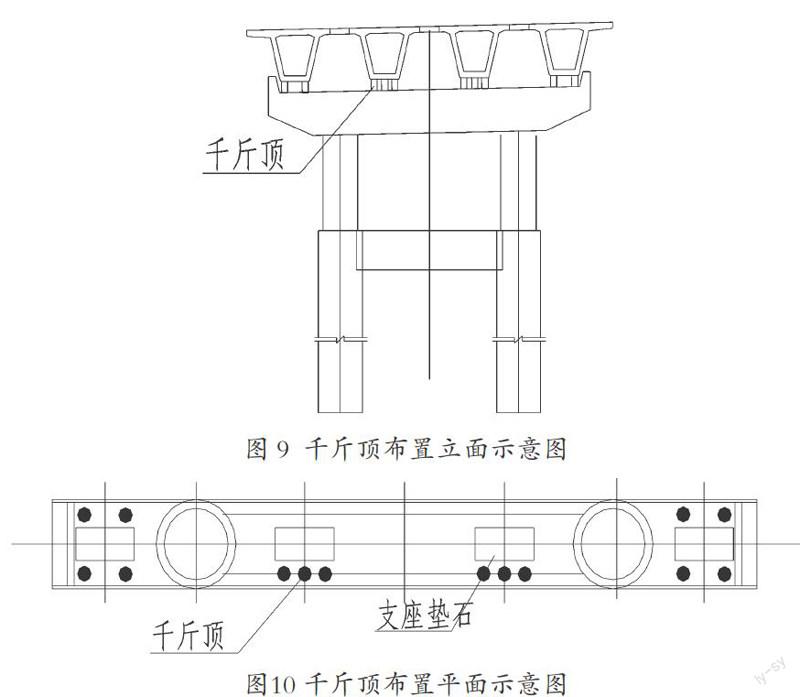

桥墩盖梁顶部布置千斤顶,盖梁顶部距梁底净距210-250mm,橋台支座更换方案千斤顶行程只有13mm,顶升量受限,支座取出困难,千斤顶本体高度只有75mm,剩余135-175mm空间需用钢板或其它小变形材料支撑,需要大量钢板,借助临时支撑倒一次的顶升方法需要成倍的钢板,成本高,工期长,顶升不易控制,因此,桥台支座更换方案不适合桥墩。一片箱梁重160T(一期二期恒载之和平均值),桥墩支座更换选定方案为吨位100T薄型连通式自锁型一拖十四千斤顶同步顶升工艺,边主梁梁下4台千斤顶,中主梁梁下3台千斤顶。桥墩千斤顶布置见图8-10。本体高度140mm,内缸行程达到50mm,考虑到提升、安装及拆卸不便,不易采用大吨位千斤顶。

3 支座更换准备工作

龙门大桥已完成详细的检查和评定,其它准备工作有:千斤顶、泵站等顶升设备配套标定,380V发电机检查和维护,380mm×380 mm×20 mm、250 mm×250 mm×10 mm等不同尺寸钢板制作(钢板用量0.7T),搭设梯式架手架,制定脱空支座处治方案,记录压缩变形支座变形量,清除墩台顶杂物,打磨布置千斤顶的盖梁顶面、垫块顶面及梁底,布置千斤顶,连接泵站,液压泵站加油,千斤顶空载往复运动2-3次,以排除腔内空气,封闭交通。

4 同步顶升

4.1 预顶升

对各项准备工作进行检查并确认,为正式顶升做准备,预顶升以梁体顶起1mm为准,分为顶升、持荷和回落三个步骤。预顶升的主要目的是消除全套同步顶升系统可能出现的问题,如胶管老化渗漏、快速连接接头漏油、油泵压力不够、内缸偏压、初步同步状态等,同时消除顶升过程中可能出现的非弹性变形[ 2 ]。

4.2 正式顶升

根据理论计算,顶升量应控制在25mm以内,在支座垫块四角安装百分表,通过百分表的读数控制顶升量并控制梁体的转动,顶升设备由专业人员操作,每组千斤顶(一片梁)由1人负责监控,由专业人员统一指挥顶升工作。分级加压,桥台顶升消除弹性变形后顶升量达到13mm时,桥墩顶升消除弹性变形顶升量达到20mm时,达到设计顶升量,锁紧千斤顶上方的机械螺母,使负载更安全,自锁后方可进行支座更换工作。按照顶升量和压应力两个指标控制顶升过程,以压应力为主,顶升量进行校核。

5 支座更换

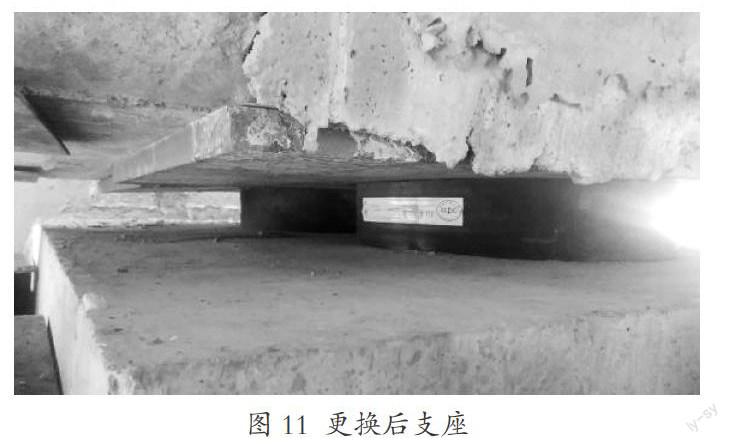

1)取出旧支座,重新测量支座位置,精确定位,安装新支座,使用专业厂家合格支座,并按批量取样检验。更换后支座见图11。

2)支座与梁底之间有一块500mm×500mm×25mm钢板,梁体顶升后,钢板离开梁底与支座顶面牢固粘贴,用大型撬棍在两个方向翘起钢板后用榔头锤击专门制作的扁头钢錾,使支座与钢板逐步脱离,取出旧支座,安装新支座。

3)根据記录的支座脱空数据处治脱空病害。梁体顶升到位后,移走原有支座,根据脱空处治方案,在脱空侧喂不等厚度的钢板或者在支座垫块上用环氧树脂砂浆找平,将新支座安放在测量后的位置上,使支座受力均匀。

4)根据记录的压缩变形量调整支座受力状况。梁体顶升到位后,移走原有支座,在变形支座相邻的支座下方喂入等厚度的钢板或者在支座垫块上铺等厚度的环氧树脂砂浆,将新支座安放在测量后的位置上,使支座受力均匀。

6 落梁

缓慢卸载落梁,严格控制同一墩台横桥向的同步回落,观察支座变形状况,使得同一个墩台的8个支座变形一致并满足要求,否则,记录新支座变形量,再次顶升调整,直到支座变形满足要求、受力均匀为止,最后开放交通。

7 质量控制关键环节

1)脚手架最高11米,整平夯实场地,用绳索将脚手架和墩柱及盖梁固定,保证稳定性,防止倾覆。盖梁寬度小,操作空间狭小,施工人员长时间保持蹲、坐、卧、爬等非站立状态作业,因此采取墩柱纵向两侧搭设脚手架,架顶满铺踏板,两侧设高1.2m护栏。

2)桥梁墩台施工粗糙,遗留砂浆阻挠梁体正常位移,垫块高程控制不准确,部分支座钢垫板变形大,部分支座位置不准确,严重影响支座受力和变形,部分支座取出困难,需要逐一清理、打磨和调整。

3)千斤顶顶升力富余量大,有利于同步顶升,严禁超负荷顶升,严禁超行程、偏载操作,超薄千斤顶最大行程13mm,薄型千斤顶最大行程50mm,泵站压力表极限压力值58MPa。泵站油箱在全部千斤顶完全回油的情况下加满46#或32#液压油,防止空转。

4)千斤顶底部面积大,内缸面积小,应在梁底与千斤顶之间设置钢垫板,以分散千斤顶产生的顶升力,避免混凝土因局部受力过大而遭到破坏,钢板飞边打磨平整,厚度不小于10mm。为了减少钢板用量,缩短工期,降低费用,在千斤顶底部放置橡胶支座(不能使用待换新支座)代替部分钢板,在千斤顶与支座之间设置钢板,钢板面积应大于支座面积,厚度不小于20mm,支座与钢板组合的支撑形式充分利用了旧材料,支座的柔性同时能起到一定的调平作用。橡胶支座与钢板组合支撑见图12。

5)千斤顶顶面与梁底应完全平行,切忌千斤顶偏载或内缸受力不均而损坏千斤顶,也将导致梁底受力集中,局部混凝土压碎。调平方法除了橡胶支座柔性调平法外,还有:

①铺砂法。在支撑面铺一定厚度的砂子,通过设置砂垫层面倾斜度来调平,当布置好的千斤顶需要精确调平时,可在支撑面需要调高一侧喂入砂子并捣实。

②多把灰刀插入法。布置好的千斤顶需要精确调平时,可在钢板之间需要调高的一侧插入多把灰刀调整,灰刀交叉使用可增加调节厚度,调节灰刀插入深度可使钢板之间的空隙密实。

6)梁端伸缩装置高程调整。支座更换前伸缩装置高差1.5mm,更换后伸缩装置高差2mm,新支座变形较旧支座大,在新支座下垫450mm×450mm×20mm钢板或铺设环氧树脂砂浆调整高差。

7)裂缝观测。在支座更换施工前,对铺装层裂缝、横隔板裂缝等既有裂缝进行长度、宽度和深度测量并作好记录,在顶升过程中,对既有裂缝观测其宽度及长度的变化情况,检查有无新增裂缝,做好裂缝性状的记录与分析,同时观测箱梁控制截面是否出现裂缝,加强墩顶负弯矩梁段铺装层裂缝观察,加强横隔板斜向贯通裂缝观察[ 3 ]。

8)顶升量差控制。在各梁梁肋上设置高程控制点,以大量程百分表控制各梁的顶升量,4片梁顶升量差不应超过2mm,若超过此限值,应对千斤顶施压进行适当调整,保证各梁均匀顶升。施工中发现,2片边梁顶升量偏小,量差超过4mm,通过受力分析,确定量差是顶升力不平衡造成的,4片梁由湿接缝和横隔板横向链接为整体共同分担荷载,中主梁两侧均有顶升力,边主梁外侧没有顶升力,在两侧边梁各增加一台千斤顶,严格控制量差变化。

9)千斤顶对桥台或桥墩反力作用点的定位,应确保其偏心受压在允许范围之内。严格实行专业人员统一指挥,确保同步顶升和顶升量差符合要求。同时,专业技术人员做好全程监测,严格进行施工记录和拍照记录[ 4 ]。

8 总结

龙门大桥旧支座橡胶老化严重,质量不合格,脱空严重,支座裂缝宽度、长度和深度超限,有继续扩张的趋势,支座不能正常使用,危及桥梁安全。经过充分准备,严格工艺流程,全程监控,全部支座顺利更换,新支座未出现病害,施工达到了预期的效果。

参考文献:

[1] 方建华,付文峰,李承昌.公路桥梁板式橡胶支座.失效判别及更换原则.公路交通科技应用技术版,2010(121).

[2] 黎儒国,吴文明,周思锋.超大吨位连续梁支座更换施工技术.公路,2011年3月第3期(39).

[3] 龙钧霆,杨远飞,王新定.预应力混凝土连续箱梁桥支座更换施工技术,2014年10月第40卷第28期(186).

[4] 王绍平.福州洪山大桥支座整体更换施工的方法和措施.福建建设科技,2005.No.6(46).

基金项目:

本文系2016年甘肃省大学生创新创业训练计划项目“在役桥梁技术状况评定训练”(项目编号:201613519003)

作者简介:

刘建林(1980-),男,汉族,甘肃庆阳人,本科,讲师,桥梁与隧道工程专业,研究方向:桥梁健康状况与诊断。