600MW超临界机组汽轮机通流改造及效益分析

2016-05-30冯成凯

冯成凯

【摘要】本文通过乐清电厂通流改造后汽轮机结构的改进,包括高中压缸和低压缸的缸体、转子及通流部分的改造,以及改造前后的效益对比,分析通流改造后的效果。

【关键词】汽轮机;通流改造;高中压缸;低压缸;热耗;供电煤耗

乐清电厂2×600MW超临界机组汽轮机原先为上海汽轮机有限公司引进美国西屋技术设计制造,分别于2008年9月9日、10日通过168小时满负荷试运行,正式投入商业运行。随着汽轮机技术的日新月益,当时引进的技术已不够先进,且机组自投产以来一直存在着运行效率偏低等问题。

1、汽轮机系统概况

乐清电厂一期两台600MW机组采用超临界、一次中间再热、单轴、三缸四排汽、反动凝汽式汽轮机,型号为N600-24.2/566/566,机组铭牌功率600MW。锅炉为上海锅炉厂有限公司制造的SG-1913/25.4-M956型超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊Π型结构、露天布置燃煤锅炉。发电机是上海汽轮发电机有限公司引进西门子技术制造的QFSN-600-2型发电机,为汽轮机直接拖动的隐极式、二极、三相同步发电机,采用水氢氢冷却方式。

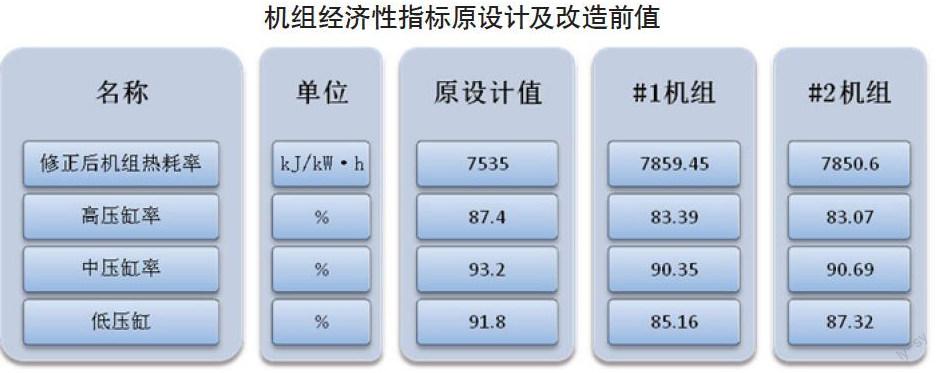

随着汽轮机技术的日新月益,当时引进的技术已不够先进,且机组自投产以来一直存在着运行效率偏低等问题。一期2台机组投产后额定负荷THA工况修正后热耗率平均值为7816.8kJ/kWh,与设计值7535kJ/kWh相比,偏高幅度达3.7%;额定负荷THA工况的高压缸效率试验平均值为85.3%,与设计值87.7%相比偏低2.4%;试验中压缸效率(未考虑合缸过桥汽封漏汽影响)为92.5%,与设计值92.5%一致;试验低压缸效率为86.3%,比设计值91.7%偏低5.4%。由此可知,导致机组汽轮机实际运行性能偏离设计值的主要原因是汽轮机高、低压缸通流效率的偏低。另外,该机型与西门子、阿尔斯通等先进机组相比,在通流效率上有一定的差距。

机组经济性指标原设计及改造前值

2、改造主要内容

为进一步挖掘机组节能潜力,提高机组经济性和环保性,乐电电厂于2014年1号机组A级检修期间、2015年2号机组A级检修期间均采用上海电气集团股份有限公司(下称上海电气)的AIBT技术,分别对1号、2号汽轮机的高中低压缸通流部分进行了优化改造,并配套实施了锅炉、发电机、主变等扩容改造项目,将机组的额定出力由600MW提高至660MW,且设定两个热耗率验收工况,分别为,第一验收工况100%THA,第二验收工况75%THA。

AIBT技术是STP在多年通流设计经验的基础上进行二次开发形成的一种先进的整体通流设计技术,与上一代的通流设计技术(应用于超临界600MW等级机组)相比,该技术在通流设计方面主要有以下优势:

(1)该技术包含了通流的整體流道布置、叶片优化选型、差胀间隙设计、叶顶围带和叶根设计以整体方式进行,不需要象传统方式那样逐级匹配设计。

(2)程序功能完备而强大,能够实现通流的效率和强度的自动匹配,差胀安全性和效率的自动匹配,模块跨距与级份的自动匹配。

(3)AIBT通流技术的设计从气动力学角度提出了变反动度的设计原则,即每一叶片级的反动度是不相等的。反动度是与叶片的几何尺寸、焓降、进出汽角特性对应的,以最佳的气流特性决定各级的反动度,而不是按统一的反动度去牺牲某些气动性能,使各个全三维叶片级均处在最佳的气动状态,不同反动度叶片级的组合将提高整个缸的通流效率。

(4)整体围带叶片、全切削加工强度好、动应力低、抗高温蠕变性能好。

2.1总述

本次改造对原超临界、单轴一次中间再热临界、三缸四排汽、凝汽式汽轮机采用AIBT技术及汽轮机整体结构设计技术进行通流改造,改造的主要原则为:1)汽轮机外缸不动;2)汽轮机基础不动;3)内缸的装配和定位方式不变;4)汽轮机轴承不动;5)转子跨度不变;6)与发电机联接方式和位置不变;改造的范围如下:1)高、中、低压缸通流部分动、静叶片;2)高、中、低压转子及附件;3)高中压内缸及组件;4)低压内缸及组件;5)其它改造前存在的问题;6)所有对轮螺栓更换改造。高压通流级数从原来的I+11级增加至I+13级,中压通流级数从原来的8级增加至9级,低压通流级数从原来的 4×7级增加到 4×9级。

2.2高中压内缸

改造后的高中压内缸有别于原191机组的高中压内缸。它是一个崭新的整体结构,它包括了原高压内缸、中压内缸、高压持环、中压#1持环以及蒸汽室,它彻底解决了原蒸汽室漏汽问题,更简化了现场的安装工作量。

高中压内缸采用铬钼钢铸件(ZG15Cr1Mo1V),高、中压部分反流布置,在中分面处分开,形成上半和下半,上、下半用法兰螺栓连接固定,它们必须预紧以产生适当的应力,以保证中分面的汽密性。内缸下半在靠近高压和中压进汽口附近分别有四个与缸体铸成一体的猫爪在水平中分面处支承在外缸上,顶部和底部用定位销导向,以保持对汽轮机轴线的正确位置,同时允许随温度变化能自由地膨胀和收缩。内、外缸的进汽口通过挠性进汽插管来连接,利于吸收内外缸差胀及减小热应力,进汽插管与内缸进汽口间配有密封环。

2.3高中压转子

高中压转子是由12Cr10Mo1W1NiVNbN整体锻件加工而成的无中心孔转子,高压通流级数增加至I+13级,中压通流级数增加至9级。

高中压转子的高压与中压的蒸汽流向为反流布置,高中压转子支承于两个径向轴承上,跨距为6140mm,装好叶片的高中压转子重约36.5吨。高压包括1级三叉三销叶根的单列调节级及13级压力级,压力级全部为T型叶根。中压共9级,前两级为双T型叶根,其余为T型叶根。各级间的转子外圆有用于供安装隔板汽封齿的齿槽。在各级动叶围带处,均装有径向汽封,在转子两端城墙齿与端部汽封配合,以防各级间漏汽及蒸汽外泄。

调节级动叶为三叉三销三联体叶片结构。这种结构的叶片具有良好的强度性能。每组叶片由一块单独的材料通过电脉冲加工而成。叶片根部为三叉形,安装时插入转子上已加工好的与之配合的槽内。再由三只轴向装入的销子加以固定。这种形式的叶片能够承受最小的部分进汽运行工况而不会损坏。

2.4高中压通流

本次改造,采用整体通流设计技术(AIBT),保证了机组的高效性和安全性;该技术主要有以下特点:

(1)小直径、多级数:各级均有汽封,减少漏气损失。

(2)变反动度:变反动度使得叶片级均处在最佳的气动状态,大大提高中压缸的整体通流效率。

(3)采用弯扭马刀型动、静叶。

(4)采用T型(单、双)叶根:有效降低叶根轴向漏汽量。

(5)采用整体围带叶片:全切削加工,强度好、振动应力低、抗高温蠕变性能好。

(6)隔板及径向汽封采用镶片式迷宫汽封:有效降低通流部分的漏气损失。

2.5低压内缸

低压内缸为碳钢焊接(铸焊)结构,除两端半环为铸件外,其余均为钢板。采用侧板将内缸分成不同的抽汽腔室,左右腔室之间焊有撑杆,以此来保证结构的刚性。低压内缸的设计是运用国际上最先进的有限元计算手段对机组进行三维模拟仿真分析后取得的最佳结构,采用了一种新型平行四边形的抽汽腔室結构和新的螺栓法兰布置方法,即将传统的垂直径向隔板向进汽中心线倾斜,通过一块有孔的覆板连接径向隔板的内侧端部,组成一个可以满足抽汽要求的封闭平行四边形腔室。通过中分面少量的法兰和螺栓布置,利用汽缸的热胀以达到其运行状态自行密封的效果。从而解决传统螺栓密封技术存在的问题,是一种先进的利用特殊结构达到自密封的技术。内缸两端固定有排汽导流环,它与外缸的锥形端壁结合,形成排汽扩压通道。

3、改造后效果

从改造后的情况看,除了高压缸效率与设计值尚有一定偏差外,其它性能指标均达到了较为理想的结果。

(1)#1机组相比改造前,整机热耗降低189.22kJ/kWh,供电煤耗降低了约7.2g/kWh。

(2)#2机组相比改造前,整机热耗降低215.5kJ/kWh,供电煤耗降低了约8.26g/kWh。

4、结语

汽轮机通流改造的原则之一就是不改变汽轮机的热力系统,各级回热抽汽口的参数(包括抽汽压力和温度)基本不变,压力和温度变化范围很小,可以完全保证各级加热器不超压、不超温,加热器的安全运行是完全可以保证的。

参考文献

[1]孔令慧.哈尔滨第三发电厂四号汽轮机组通流改造[J].黑龙江科技信息,2011(14)

[2]王俊,马杰.超临界600MW机组汽轮机汽封改造及通流调整[J].中国高新技术企业,2015(36)