孔强化对7050铝合金残余应力分布的影响

2016-05-30

(中航工业北京航空制造工程研究所, 北京 100024)

新一代飞机为达到优异的飞行性能,对结构减重和长寿命要求越来越高。机械连接具有安全、可靠、便于拆卸、可传递大载荷等突出优点,广泛应用于飞机零部件装配。由于机械连接关键承力部位的紧固孔存在较大的应力集中,在受到交变载荷作用下容易产生疲劳裂纹,从而导致失效破坏,而飞机的损伤主要源于疲劳破坏,因此机体结构的每个紧固孔成为潜在的疲劳源[1]。

开缝衬套孔挤压强化使得孔周围产生塑性变形,在结构孔周边产生一定范围的压应力区,形成有利的残余压应力分布[2-3],在外载荷的作用下,降低平均应力和应力幅值,可改善孔边应力集中现象,从而提高机体结构关键疲劳区的疲劳寿命,是实现飞机增寿的有效途径之一。国外对孔强化工艺及理论进行了相关研究,通过模拟研究建立了孔强化应力应变关系[4-5]。国内对孔强化工艺试验进行了相关研究,并研究了影响强化效果的因素[6-8]。随着计算机技术的发展,研究人员使用有限元软件对开缝衬套冷挤压孔强化残余应力的分布规律进行了大量的研究[9-10]。

7050铝合金具有强度高、重量轻、断裂韧性高等优点, 属于轻质高强结构材料[11]。本文针对目前飞机结构件大量使用的7050铝合金进行开缝衬套孔强化技术研究,从影响孔挤压强化的工艺因素的角度出发,研究不同工艺对孔边残余应力的影响。采用不同挤压量和不同铰削量进行孔强化,通过对比不同强化效果及铰削效果检测孔边残余应力,得到挤压量和残余应力的关系,并分析铰削量对残余应力分布的影响。

试验材料与方法

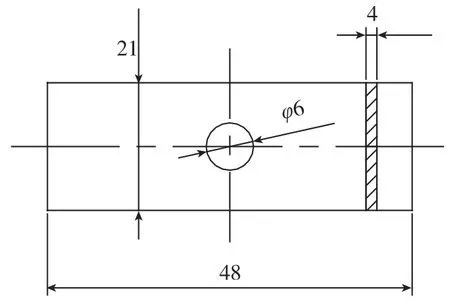

试验材料为7050-T7451铝合金,室温拉伸性能如下:抗拉强度σb=510MPa,屈服强度σ0.2=441MPa,延伸率δ5=10%。试片尺寸如图1所示,试片纵向为板材轧制方向。

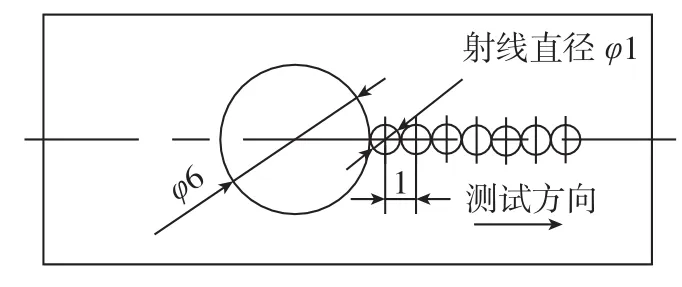

孔强化试验采用4种相对挤压量对试片进行开缝衬套冷挤压强化,挤压量分别为3%、4%和5%,未强化孔的挤压量定义为0。铰削量是指孔强化后对孔进行铰削到终孔的金属去除量,在5%挤压量的基础上,选取3种铰削量进行对比试验,分别为 0.09mm、0.16mm 和 0.30mm。 制孔的过程中,采用钻孔、扩孔、铰孔的加工工艺。孔强化设备采用美国FTI公司生产的FT-200型气液增压泵,拉枪为LB20型。采用LXRD应力分析仪,测定试片孔边径向残余应力,分别检测强化前后、不同挤压量及不同铰削量的残余应力分布。检测点分布如图2所示,射线光斑直径为φ1mm,检测点间距为1mm,测试方向沿孔边径向。测试条件为Co射线靶材,衍射晶面为311。

图1 孔试片形状与尺寸Fig.1 Configuration and dimensions of specimen

图2 残余应力检测点分布Fig.2 Test points distribution of residual stress

试验结果与分析

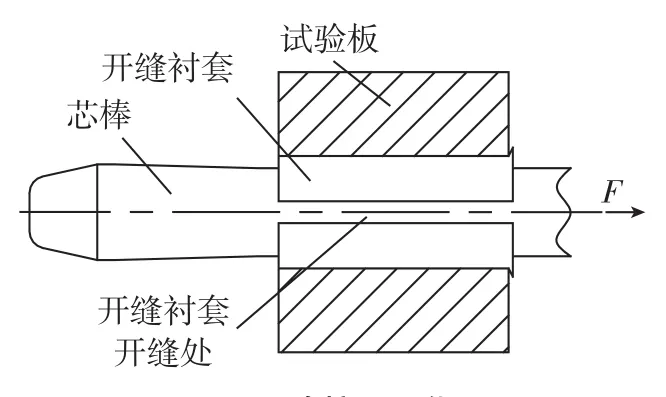

开缝衬套冷挤压孔强化是在芯棒上加装开缝衬套,芯棒在拉枪的拉力F作用下,沿轴向通过孔时,芯棒大端通过开缝衬套挤压孔壁使孔胀大,达到挤压强化孔壁的效果。孔挤压强化过程如图3所示。

在孔强化过程中,芯棒大端通过孔时,孔壁金属受到挤压,孔壁先发生弹性变形,当挤压变形力超过材料屈服极限时,发生塑性变形。因此,在孔壁一定深度范围内的金属层发生弹性变形,与该层相邻的材料发生塑性变形。当芯棒拉出孔后,孔壁表层发生弹性变形的材料在内应力的作用下开始回弹,并对塑性变形层形成反向挤压,从而在孔壁一定范围内形成残余压应力区。其中负值为压应力,正值为拉应力。

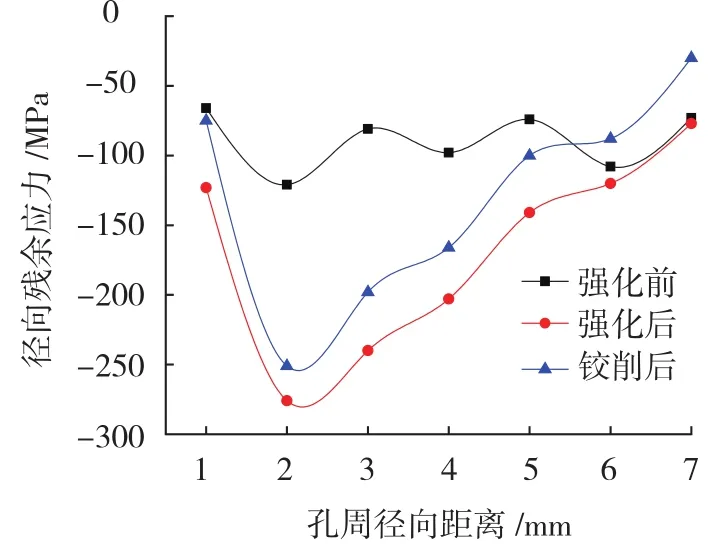

1 强化过程残余应力分布

强化过程包括强化前制初孔,冷挤压强化及强化后铰孔,残余应力分布如图4所示。从图4可以看出,强化前残余压应力分布在(-90±25)MPa范围内。随着挤压作用的影响,强化后的孔边存在明显的残余应力,呈现先增大后减小的趋势,最大值在距离孔边2mm处。强化后最大残余压应力未出现在孔边,是由于孔壁发生回弹导致该处残余应力下降,过回弹区后,压应力逐渐达到最大,随后由于材料屈服效应减弱,对强化后的孔再进行铰孔,从图4中的曲线可以看出此时残余压应力最大值小于铰孔前的压应力最大值,因此铰孔对残于压应力起到一定减弱作用。

图3 冷挤压强化Fig.3 Cold expansion

图4 强化过程径向残余应力Fig.4 Radial residual stress expansion of process

图5 不同挤压量径向残余应力Fig.5 Radial residual stress of different expansion values

2 挤压量对残余应力分布的影响

不同挤压量的径向残余应力分布如图5所示。从图5可见,随着挤压量的增加,残余压应力逐渐增大。挤压量为3%时,残余压应力在径向距离3mm的位置达到最大为-130MPa,>4mm后残余压应力变化趋势趋于稳定。挤压量为4%和5%时,残余压应力均在径向距离2mm的位置达到最大,分别为-251MPa和-276MPa。残余压应力值随径向距离的增加呈现先增大后减小的趋势,孔挤压强化层的残余应力大小与挤压量有关,挤压量越大残余压应力越大。

3 铰削量对残余应力分布的影响

开缝衬套冷挤压技术是通过芯棒挤压孔内的开缝衬套进行强化,在挤压过程中,材料受到芯棒大端的作用力发生塑性变形,在开缝衬套开缝处会挤出金属,造成挤压后的孔壁出现一条轴向凸脊,如图6所示。实际使用时为方便紧固件装配,通常采用铰孔的方式去除孔内凸脊,以使孔径尺寸达到装配要求。

图6 开缝衬套强化产生的轴向凸脊Fig.6 Axial ridge from split-sleeve expansion

图7 不同铰削量径向残余应力Fig.7 Radial residual stress of different reaming values

孔强化后去除孔壁内的金属会破坏原有的塑性变形层,使原有的残余应力场进行重构,不同铰削量对残余应力分布的影响如图7所示。可以看出,铰削后的残余压应力沿孔边径向呈现先增大后减小的趋势,残余压应力随铰削量的增加逐渐减小。0.09mm铰削量时的最大残余压应力值为-276MPa,0.16mm铰削量时的最大残余应力值为-246MPa。超过0.16mm铰削量时,对残余压应力会产生弱化,当铰削量达到0.30mm时,最大残余应力由-276MPa降低到-184MPa,出现明显的残余压应力弱化效应。

结论

(1)强化前、强化后和铰孔后的残余压应力的分布存在明显变化,强化后的残余压应力最大值达到-270MPa,大于强化前和铰孔后的最大值。(2)随着挤压量的增加,残余压应力沿径向呈现先增大后减小的趋势,3%的挤压量残余压应力最小,在5%的挤压量时残余压应力最大为-276MPa,残余压应力层厚度大于7mm。(3)铰削量对孔强化后的残余压应力分布产生一定的影响,随着铰削量的增加残余压应力最大值逐渐减小,0.16mm范围内的铰削量对于残余压应力的影响不大,当铰削量达到0.30mm时,残余压应力弱化效应增强。因此,强化后铰削量因控制在0.16mm范围内。(4)孔挤压强化可改善孔边残余应力分布,使孔边应力场发生重构,并形成有利的残余压应力层,可延缓孔边裂纹的萌生。

[1]张全纯. 先进飞机机械连接技术[M].北京:兵器工业出版社,2000.ZHANG Quanchun. Advanced aircraft mechanical joint technology[M]. Beijing: The Publishing House of Ordnance Industry, 2000.

[2]ZHAO Q Y,LIU F L,HUANG H. Study on the residual stress and fatigue performance of cold expansion hole on 7050-T7451[J]. Advanced Materials Research,2014, 1004-1005:1299-1304.

[3]ZHAO Q Y,HUANG H,XIAO Q D.Effect of strengthened hole on the fatigue life of 7050-T7451 double-shear joints[C]//SAE 2013 AeroTech Congress & Exhibition, 2013.

[4]ZHANG Y, FITZPATRICK M E,EDWARDS L. Analysis of the residual stress around a cold-expanded fastener hole in a finite plate[J]. Strain, 2005, 41(2):59-70.

[5]NADAI A. Theory of the expanding of boiler and condenser tube joints through rolling[J]. Trans. ASME, 1943, 65:865-880.

[6]钱小明,姜银方,管海冰,等. 飞机结构件紧固孔强化技术综述[J]. 机械强度,2011,33(5): 749-753.QIAN Xiaoming, JIANG Yinfang, GUAN Haibing, et al. Research and application of strengthening technology for fastening holes of aircraft structures[J]. Journal of Mechanical Strength, 2011,33(5): 749-753.

[7]刘长珍,唐有乾,李立. 开缝衬套冷挤压孔工艺[J]. 航空制造技术, 2000(4) :46-49.LIU Changzhen, TANG Youqian, LI Li. The process of cold worked hole with split-sleeve[J].Aeronautical Manufacture Technology, 2000(4):46-49.

[8]王智,李京珊. 影响冷挤压强化效果的因素[J]. 机械强度, 2002,24(2) : 302-304.WANG Zhi, LI Jingshan. Factors of influencing the beneficial effect of cold expansion[J]. Journal of Mechanical Strength,2002 , 24(2) : 302-304.

[9]NIGRELLI V, PASTA S. Finiteelement simulation of residual stress induced by split-sleeve cold-expansion process of holes[J].Journal of Materials Processing Technology, 2008,477(1/2):271-276.

[10]王洪达, 苏宏华. TC4开缝衬套冷挤压残余应力分布有限元仿真[J]. 机械制造与自动化, 2010, 39(3):98-100.WANG Hongda, SU Honghua. Finite element simulation of split-sleeve cold expansion process in tc4 titanium alloy[J]. Jiangsu Machine Building & Automation, 2010,39(3):98-100.

[11]高凤华, 李念奎, 丛福官, 等.7050 合金半连续铸造中结晶相及其均匀化处理[J]. 稀有金属, 2008 ,32 (3) :274-278.GAO Fenghua, LI Niankui, CONG Fuguan,et al. Constituent and homogenizing treatment of semicontinuous casting ingot of 7050 aluminum alloy[J]. Chinese Journal of Rare Metals, 2008, 32(3):274-278.