增材制造技术在航空发动机中的应用及发展

2016-05-30阮雪茜

闫 雪,阮雪茜

(中国航发商用航空发动机有限责任公司,上海 201108)

闫 雪

博士,现任中国航发商用航空发动机有限责任公司材料工艺部增材制造团队主管工程师。

增材制造(Additive Manufacturing,AM)技术诞生于20世纪80年代末,被认为是制造技术的一次革命性突破。增材制造从三维模型出发实现零件的直接近净成形制造,主要优势体现在所制造产品的复杂程度、生产制造的范围、生产效率、满足客户个性化需求等方面。

目前增材制造技术及产品在航空航天、汽车、生物医疗、文化创意等领域得到了初步应用。由于增材制造工艺较传统工艺具有独特的优势,越来越受到发动机设计及制造行业的重视。2006年5月Rolls-Royce公司发布的一篇标题为“Net-Shape Processing Applied to Aero-Engine Components”[1]报告中指出,增材制造能够降低原材料成本;减少工装准备时间进而减少零件生产时间;实现近净成形,减少或取消粗加工操作,并减少精加工余量;用于产品修复,降低产品生命周期的整体成本;使创新的设计成为可能,如整体化设计和阶梯功能性设计。2015年2月28日,我国工业和信息化部公布《国家增材制造产业发展推进计划(2015~2016年)》,根据计划,到 2016年初步建立较为完善的增材制造产业体系,整体技术水平保持与国际同步,在航空航天等直接制造领域达到国际先进水平,在国际市场上占有较大的市场份额[2]。国内外学者针对航空发动机行业做了相关内容的研究[3-12],在介绍增材制造工艺原理及发展情况的基础上,分析了金属增材制造技术在发动机产品中的应用。

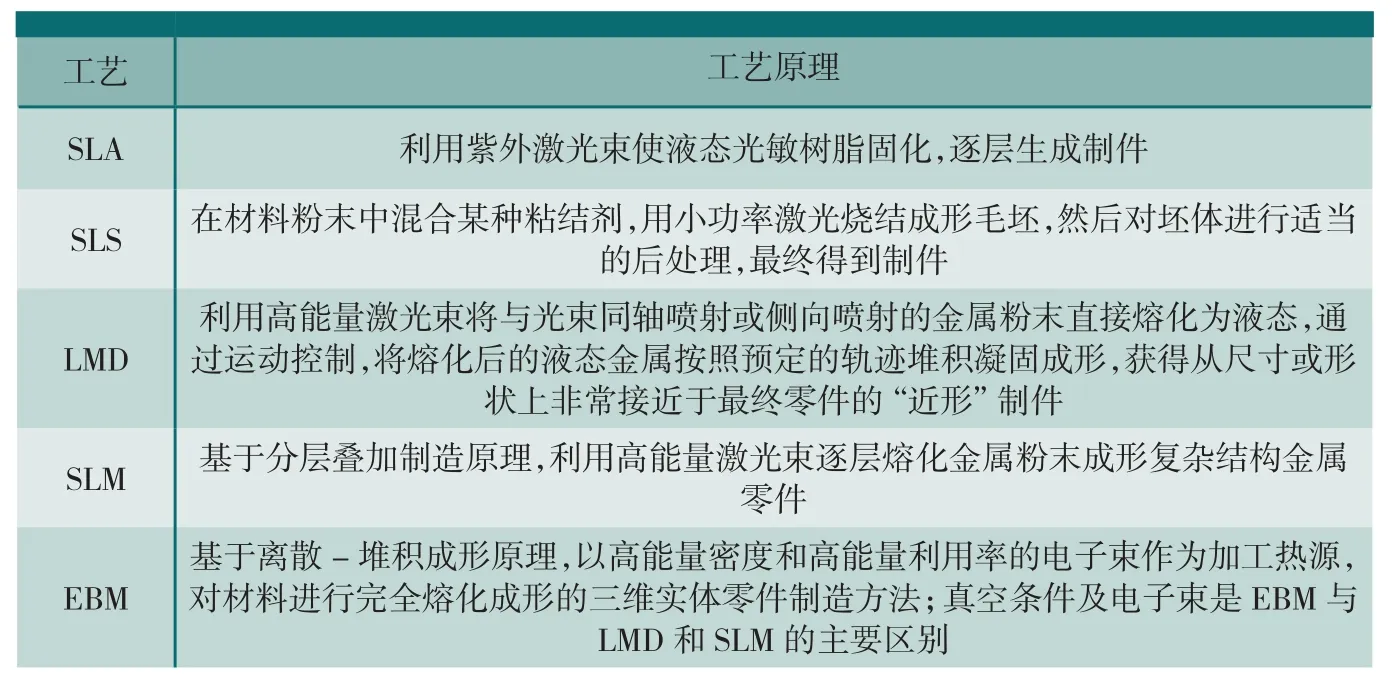

增材制造的能量源主要有激光(激光束、光纤激光等)、电子束和电弧,增材制造的材料可以分为高分子材料和金属材料,材料的形式可分为粉末、液体和丝材等。按照成形方式不同,增材制造技术主要包括光固化立体造型(Stereolithography Apparatus,SLA)、选择性激光烧结(Selected Laser Sintering,SLS)、激光直接沉积(Laser Melting Deposition,LMD)、选区激光熔化(Selective Laser Melting,SLM)、电子束选区熔化(Electron Beam Melting,EBM)等(工艺原理见表1)。目前这些工艺方法在航空发动机零部件的制备过程中均有一定的应用与研究。

增材制造技术在航空发动机中的应用

结合目前已有的技术成果以及航空发动机零部件的特点,增材制造技术在航空发动机中的应用主要有以下几方面:(1)成形传统工艺制造难度大的零件;(2)制备长生产准备周期零件,通过减少工装,缩短制造周期,降低制造成本;(3)制备高成本材料零件,提高材料利用率以降低原材料成本;(4)高成本发动机零件维修;(5)结合拓扑优化实现减重以及提高性能(冷却性能等);(6)整体设计零件,增加产品可靠性;(7)异种材料增材制造;(8)发动机研制过程中的快速试制响应;(9)打印树脂模型进行发动机模拟装配等。

表1 增材制造主要工艺类型

对于航空发动机研制过程,增材制造技术的优势在于能够实现更为复杂结构零件的制造。例如,采用增材制造技术制备的发动机涡轮叶片,能够实现十分复杂的内腔结构,这是传统制造工艺很难实现的。对于发动机实际零件的制作主要是金属零件的制备,应用包括零件铸造和金属零件直接打印以及构件修复。

1 增材制造技术应用于铸造/型芯、树脂模快速打印

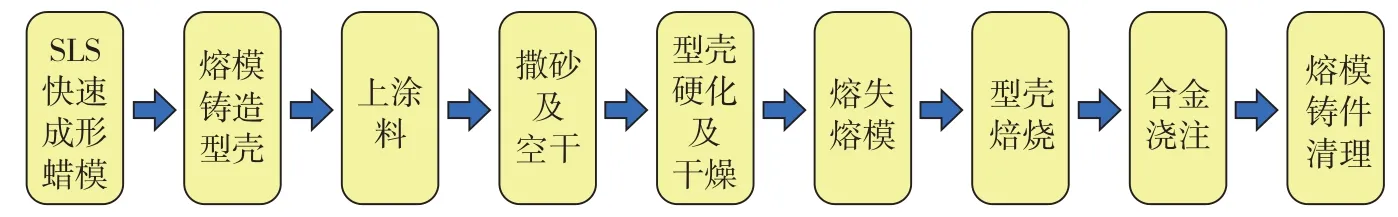

增材制造技术显著增强了铸造业的技术能力,已逐渐成为铸造业必不可少的辅助技术之一。增材制造技术在铸造中的应用主要集中在砂型、模具制造和铸件修复方面。其中快速制造铸模是增材制造对原始铸造工艺最好也是应用最广的技术支撑。有3种快速制作铸模的增材制造方式[12]:(1)增材制造塑料模型,从而翻制铸型;(2)增材制造蜡模,翻制熔模型壳;(3)采用SLS技术直接制造树脂砂型。图1为采用SLS工艺进行熔模铸造的工艺流程。

比起模具制造,基于SLS的熔模铸造工艺无需制造蜡模压型,缩短了铸造用熔模的准备时间,具有速度快、成本低的优势,十分适用于航空发动机复杂铸件研制阶段所需进行的反复铸造工艺试验。

2 利用增材制造技术实现金属零件直接成形

国外的航空发动机公司在金属零件的直接增材制造技术应用方面做了大量研究与尝试。应用于发动机金属零件的直接增材制造技术主要有SLM、LMD和EBM等。

图1 基于SLS的熔模铸造工艺流程Fig.1 Investment casting process based on SLS

通用电气(GE)公司作为全球航空发动机龙头公司之一,重点开展航空发动机零件的选区激光熔化(SLM)和电子束选区熔融(EBM)技术研究。其中以SLM成形的燃油喷嘴进展最为显著,目前已应用于CFM国际公司开发的LAEP-X发动机并实现了首飞。相较于采用传统锻造+机加工+焊接工艺生产的燃油,采用增材制造技术制备的燃油喷嘴减少了大量零件的焊接组装工作,同时设计了更为复杂的内部结构提高零部件性能。该项技术被评为全球2013年十大技术突破之一,技术成熟度TRL>8,已经通过FAA适航认证[13-14]。

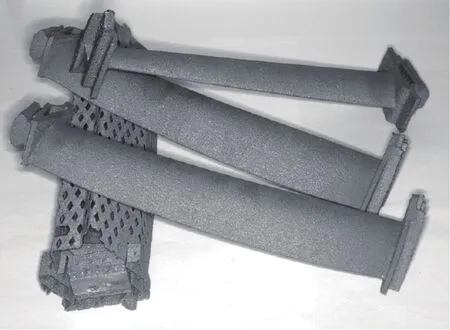

TiAl基金属间化合物具有低密度、高比强度、高熔点和高温条件下优异的抗蠕变性和抗氧化性,被认为是可替代镍基高温合金的新型轻质高温结构材料。TiAl基合金大部分采用铸锭冶金技术、精密铸造、热等静压等成形技术,但是制备过程中会出现粗大枝晶组织或成形率低等问题。采用EBM工艺制备TiAl基合金构件可以一次烧结形状复杂的零件,而且能够避免铸造及热等静压成形等方法存在的问题。美国NASA、Boeing、欧洲Airbus等机构早在2006年起就投入了大量的精力开展了复杂曲面TiAl基合金构件的电子束快速成形技术研究[15]。意大利航空工业的Avio公司采用瑞典增材制造领域的Arcam公司所生产的电子束熔化装备生产了GEnx发动机的TiAl低压涡轮叶片,如图2所示。与激光相比较,电子束的能量更为集中,成形控制系统更灵敏,能量利用率更高,并具有更高的成形效率,尤其是在高熔点金属的快速成形方面可以填补激光技术的空白。

图2 低压涡轮叶片采用TiAl材料(<4g/cm3)替代镍基高温合金(>8g/cm3)Fig.2 LPT blade made of TiAl alloy(<4g/cm3) instead of Ni-based superalloy(>8g/cm3)

普惠公司依托MTU航空发动机公司利用SLM技术直接制备PW1100G-JM齿轮传动涡扇航空发动机的镍基合金管道镜内窥镜套筒(图3),除降低了该零件的制造成本,使用增材制造技术使得设计师在设计和制造零部件时拥有更多的灵活性。

图3 MTU公司采用SLM技术制造管道镜套筒Fig.3 MTU testing component made by SLM process

3 大型复杂构件修复

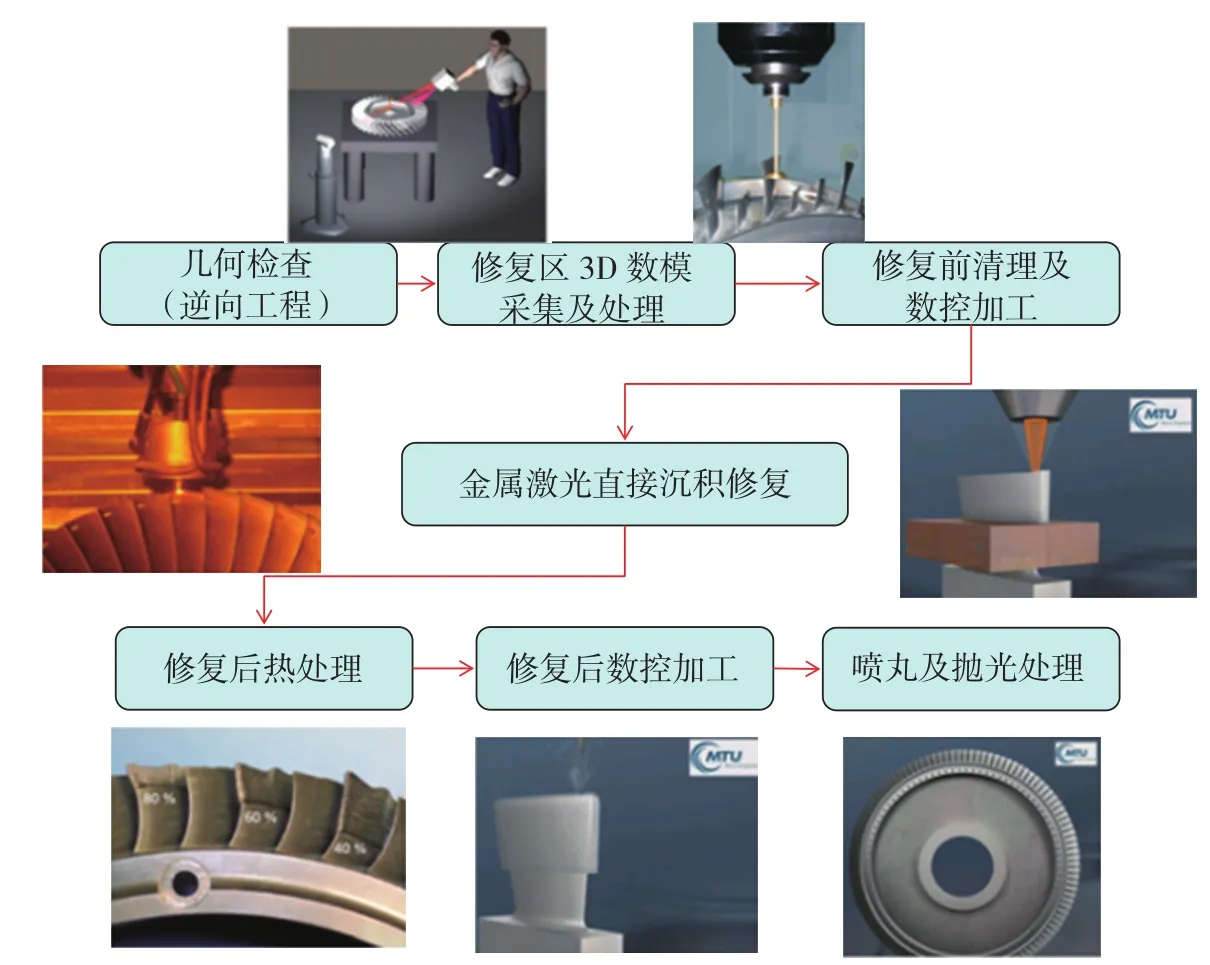

在整体叶盘修复技术方面,德国弗朗恩霍夫协会与MTU公司合作利用激光修复技术修复钛合金整体叶盘,经测试,修复部位的高周疲劳性能优于原始材料,图4为MTU公司制定的整体叶盘修复过程流程图。2008年以来,英国Rolls-Royce公司与国防部联合资助开展整体叶盘的低成本修复技术研究,通过引进美国Optomec公司LENS850R设备和德国Trumpf公司的LMD1005激光直接沉积设备开展整体叶盘激光修复基础研究。通过大量基础技术研究工作,国外初步建立起整体叶盘的激光修复装备、技术流程和相应数据库,推动了整体叶盘激光修复技术的工程化应用。国内西北工业大学、中航工业北京航空制造工程研究所、北京航空航天大学、中科院金属所均开展了整体叶盘的激光修复技术研究工作,并取得了一定的成果。北京航空制造工程研究所采用激光修复技术修复了某钛合金整体叶轮的加工超差,并成功通过了试车考核。

航空发动机零件增材制造技术的关键问题

要实现增材制造技术在航空发动机中的工程化应用,亟需解决原材料制备、成形工艺过程管控、成形零件质量控制、评估以及工程化标准等若干问题。

1 航空发动机零件增材制造用金属材料

图4 MTU公司整体叶盘激光修复过程流程Fig.4 Laser-cladding repairing process of blisk of MTU

粉末材料是目前最常用的金属类增材制造用材料。对于金属增材制造技术来说,金属粉末的质量显著地影响着最终产品的质量。研究表明,并非所有的金属粉末都适用于增材制造成形。在相应的热力学和动力学规律作用下,有些粉末的成形易伴随球化、空隙、裂纹等缺陷[16]。因此,需要通过分析试验来确定航空发动机零件材料与各种增材制造技术的匹配性。由于航空发动机零部件的特殊工作环境及性能要求,一般进行增材制造所选用的粉末材料需要专门制备,价格昂贵,导致增材制造零件的材料成本较高,在一定程度上阻碍了增材制造技术在航空发动机中的应用。目前,国内增材制造所选用的粉末材料大多依赖于进口渠道,如何制备出能够满足发动机应用要求的低成本粉末材料,已经得到国内材料行业及增材制造领域的重视。

另外,目前国内还没有形成成熟的评价方法或标准来判定粉末材料与增材制造工艺的适用性,增材制造用粉末的相关评价方法及指标需要进一步深入的研究与思考。国内的金属粉末材料通常用于粉末冶金工业,针对粉末冶金工艺的技术特点,已经发展出了一套比较完善的粉末评价方法及标准,有相对比较完善的指标可用来衡量粉体材料的性能,如粒径、比表面积、粒度分布、粉体密度、流速、松装密度、孔隙率等。其中粉末的流动性、振实密度等指标是衡量粉末冶金用粉末材料的重要指标。而增材制造工艺与粉末冶金工艺有明显的区别,粉末材料在热源作用下的冶金变化是极速的,成形过程中粉体材料与热源直接作用,粉体材料没有模具的约束以及外部持久压力的作用[17]。需要综合考虑粉末制备技术、增材制造工艺以及航空发动机零件的性能要求,制定适用于航空发动机零部件增材制造的粉末材料评判准则。

2 发动机用增材制造零件质量控制

金属材料增材制造技术的难点在于:金属的熔点高,成形过程涉及到固液相变、表面扩散及热传导等问题;激光或电子束的快速加热和冷却过程容易引起零件内部较大的残余应力。而发动机零件对制造精度及性能等方面的要求往往高于常规零件,如尺寸精度、表面粗糙度及机械性能等。目前的增材制造技术在很多指标方面还不能完全满足发动机零件的精度及性能需求,需要进行成形后处理或后加工,这在一定程度上阻碍了增材制造技术的推广。要实现增材制造零件在发动机中的应用,还需要解决很多关键工艺技术问题,实现对增材制造制件冶金质量及力学性能的有效控制。

业界对增材制造过程中的常见缺陷类型及其影响因素和控制方法已经做了一定研究[18-22]。增材制造成形过程中,材料的熔化、凝固和冷却都是在极快的条件下进行的,金属本身较高的熔点以及在熔融状态下的高化学活性,以致在成形过程中若工艺(功率波动、粉末状态、形状及尺寸和工艺不匹配等)或环境控制不当,容易产生各种各样的冶金缺陷,如裂纹、气孔、熔合不良、成分偏析、变形等。其中裂纹是最常见、破坏性最大的一种缺陷[23],可通过优化激光增材制造工艺参数、成形之前预热、成形后缓慢冷却或热处理、合理设计粉末成分等措施来控制裂纹的形成。当惰性气氛加工室中的氧含量得到控制时,激光快速成形一般不会出现裂纹,但可能会出现气孔和熔合不良等冶金缺陷。气孔多为规则的球形或类球形,内壁光滑,是空心粉末所包裹的气体在熔池凝固过程中未能及时溢出所致,通过调节激光增材制造工艺参数,延长熔池存在的时间,使气泡从熔池中溢出的时间增加,可以有效减少气孔的数量。熔合不良缺陷一般呈不规则状,主要分布在各熔覆层的层间和道间,合理匹配激光光斑大小、搭接率、Z轴单层行程等关键参数能有效减少熔合不良缺陷的形成。增材制造层存在热应力、相变应力和拘束应力[24],在上述应力的综合作用下可能会导致工件变形甚至开裂,合理控制层厚并在成形前对基板进行预热、成形后进行后热处理,能有效减小基板热变形和增材制造层的内应力,从而减小工件的变形。由于增材制造过程影响因素众多,而且发动机中选用增材制造技术的零件大多结构复杂,对于特定零件特定材料的成形过程中的工艺控制方法仍需进行大量模拟及试验工作,以确保最终零件的质量。

3 增材制造零件的热处理/热等静压工艺

对增材制造零件进行热处理、热等静压等后处理是当前金属增材制造技术实现组织结构优化和性能提高的主要工艺手段。增材制造的成形材料呈粉末状,通过激光的逐行逐层扫描、烧结后,成形零件中会形成大量的孔隙,孔隙的存在将使零件的整体力学性能下降,严重影响增材制造零件的实际应用。通过热等静压(HIP)处理,成形件中的大尺寸闭合气孔、裂纹得以愈合,小尺寸闭合气孔、裂纹得到有效的消除,同时晶粒发生再结晶现象,使得晶粒得到细化,组织致密。内部裂纹修复愈合和再结晶使得成形件强度和塑性得到恢复和提升,力学性能的稳定性和可靠性也会得到提高[25-27]。而通过对制件进行适当的热处理,可以改善不同材料制件的显微组织、力学性能和残余应力等[28-30]。结合材料组织和力学性能表征,针对不同的增材制造工艺制备的制件,获取合理的热处理/热等静压制度,对航空发动机零件增材制造技术具有十分重要的意义。

4 增材制造标准工作

经过几十年的发展,增材制造技术已逐渐从实验室走向实际生产,由于缺乏质量控制与应用的相关标准,限制了增材制造技术进入市场化运用。随着增材制造技术的日臻成熟,近年来与之相关的标准化工作也日益增加。

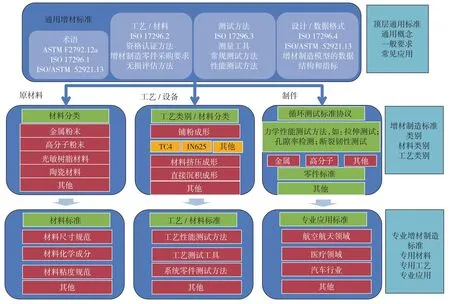

国外在增材制造技术标准工作方面主要以美国汽车工程师协会(SAE)、美国材料与试验协会(ASTM)和国际标准化组织(ISO)为代表。2002年,SAE发布了第一份增材制造技术标准AMS 4999《退火Ti-6Al-4V钛合金激光沉积产品》(2011年升版为AMS 4999A《退火Ti-6Al-4V钛合金直接沉积产品》),该标准与宇航材料规范AMS 4998《Ti-6Al-4V钛合金粉末》推动了美国材料类军用标准规范向宇航材料规范的转化[31]。在铺粉式增材制造工艺方面,2009年,ASTM颁布了ASTM F2924-12《铺粉熔覆增材制造Ti6Al4V标准规范》,同时ASTM和ISO组织分别成立了专门的增材制造技术委员会ASTM F-42和ISO TC 261,编制涵盖基础标准、产品标准和设计指南的完整的基础标准体系和开放的产品标准体系。已发布的材料及工艺标准主要集中在钛合金材料Ti-6Al-4V,工艺热源涉及激光和电子束,材料类型涉及粉末和丝材,工艺涵盖了产品的热处理及热等静压,制件要求涵盖了组织性能、内部质量等具体要求。欧盟支持的SASAM项目发布的2015增材制造标准化路线图中提出了增材制造标准化需求模型(图5)。

目前尚无针对航空发动机增材制造产品系统的材料工艺及质量验收标准。由于缺乏对原材料表征、成形过程控制及产品认证的统一规定,已经运用于相关领域的增材制造技术产品均采用各企业的技术条件和规范,这在一定程度上阻碍了增材制造产品市场化,所以需要迫切开展增材制造技术标准化的工作。

结束语

图5 增材制造标准化结构模型Fig.5 Structure model for AM standardization

随着增材制造技术的不断发展,在航空航天领域的研究与应用也越来越广泛。将增材制造技术应用于发动机零部件的制造对于提高发动机性能、降低制造周期及成本有着很重要的意义。目前的增材制造技术还存在很多亟待解决的关键技术,其中包括原材料、工艺控制、标准等方面。

[1]VOICE W.Net-shape processing applied to aero-engine components[J/OL].2006[2016-05-01].https://www.researchgate.net/publication/235137110_Net-Shape_Processing_Applied_to_Aero-Engine_Components.

[2]工业和信息化部,国家发展和改革委员会,财政部.国家增材制造产业发展推进计划(2015-2016年)[J].电加工与模具,2015(S1): 68-70.

Ministry of Industry and Information technology,National Development and Reform Commission,Ministry of Finance of PRC.Development plan for national AM Industry(2015-2016) [J].Electro Machining & Mould,2015(S1): 68-70.

[3]PENG H,LI Y,GUO R,et al.Laseradditive manufacturing in GE[C]// Optical Society of America.International Photonics and Optoelectronics Meetings,2012.https://doi.org/10.1364/LTST.2012.MF2B.3

[4]GASSER A,BACKES G,KELBASSA I,et al.Laser additive manufacturing: laser metal deposition (lmd) and selective laser melting (slm)in turbo-engine applications[J].Laser Technik Journal,2010,7(2): 58-63.

[5]BAMBERG J, DUSEL KH, SATZGER W.Overview of additive manufacturing activities at MTU aero engines[J].Review of Progress in Quantitative Nondestructive Evaluation ,2014,1650(1):156-163.

[6]MARCHESI T R, LAHUERTA R D,SILVA E C N,et al.Topologically optimized diesel engine support manufactured with additive manufacturing[J].IFAC-Papers on Line,2015,48(3): 2333-2338.

[7]刘业胜,韩品连,胡寿丰,等.金属材料激光增材制造技术及在航空发动机上的应用 [J].航空制造技术,2014(10): 60-67.

LIU Yesheng,HAN Pinlian,HU Shoufeng,et al.Development of laser additive manufacturing with metallic materials andits application in aviation engines[J].Aeronautical Manufacturing Technology,2014(10): 60-67.

[8]宋文清,李晓光,曲伸,等.金属增材制造技术在航空发动机中的应用展望[J].金属加工, 2016(2): 44-46.

SONG Wenqing,LI Xiaoguang,QU Shen,et al.Application of metal additive manufacturing in aero-engine[J].Metal Working,2016(2): 44-46.

[9]林鑫,黄卫东.应用于航空领域的金属高性能增材制造技术[J].中国材料进展,2015,34(9): 684-688.

LIN Xin,HUANG Weidong.High Performance metal additive manufacturing technology applied in aviation field[J].Materials China,2015,34(9): 684-688.

[10]巩水利,锁红波,李怀学.金属增材制造技术在航空领域的发展与应用[J].航空制造技术,2013(13):66-71.

GONG Shuili,SUO Hongbo,LI Huaixue.Development and application of metal additive manufacturing technology[J].Aeronautical Manufacturing Technology,2013(13):66-71.

[11]张小伟.金属增材制造技术在航空发动机领域的应用[J].航空动力学报, 2016,31(1):10-16.

ZHANG Xiaowei.Application of metal additive manufacturing in aero-engine[J].Journal of Aerospace Power,2016,31(1):10-16.

[12]黄卫东.3D打印给铸造业带来的机遇与挑战[C]//中国铸造学会.2013中国铸造活动周论文集.北京:中国铸造学会,2013.

HUANG Weidong.3D printing takes opportunities and challenges to casting industry[G]// China Foundry Association.2013 casting forum.Beijing: China Foundry Association,2013.

[13]TERNER M, BIAMINO S,EPICOCO P,et al.Electron beam melting of high niobium containing tial alloy: feasibility investigation[J].Steel Research International,2012,83(10):943-949.

[14]FILIPPINI M,BERETTA S,PATRIARCA L,et al.Assessment of fatigue sensitivity to defects of a tial alloy produced by electron beam melting (EBM)[C]//Asme Turbo Expo: Turbine Technical Conference &Exposition,2012:349-354.

[15]杨鑫,奚正平,刘咏,等.TiAl基合金电子束快速成形研究进展[J].稀有金属材料与工程,2011,40(12): 2252-2256.

YANG Xin,XI Zhengping,LIU Yong,et al.Research progress of electron beam melting technology for tial intermetallics[J].Rear Metal Materials and Engineering,2011,40(12):2252-2256.

[16]李瑞迪.金属粉末选择性激光熔化成形的关键基础问题研究[D].武汉:华中科技大学,2010.

LI Ruidi.Study on key basic problems of selective laser melting of metal powder[D].Wuhan: Huazhong University of Science and Technology,2010.

[17]范立坤.增材制造用金属粉末材料的关键影响因素分析[J].理化检验-物理分册 ,2015,51(7): 480-482,519.

FAN Likun.Analysis on key factors of metal powders for additive manufacturing[J].PTCA(PART A: PHYS.TEST),2015,51(7): 480-482,519.

[18]BAUEREIß A,SCHAROWSKY T,KÖRNER C.Defect generation and propagation mechanism during additive manufacturing by selective beam melting[J].Journal of Materials Processing Technology,2014,214(11):2522-2528.

[19]GONG H,RAFI K,GU H,et al.Analysis of defect generation in Ti–6Al–4V parts made using powder bed fusion additive manufacturing processes [J].Additive Manufacturing,2014,1-4:87-98.

[20]WU X H,LIANG J,MEI J F,et al.Microstructures of laser-deposited Ti-6Al-4V[J].Materials & Design,2004,25(2): 137-144.

[21]WANG F,WU X H,CLARK D.On direct laser deposited Hastelloy X: dimension,surface finish,microstructure and mechanical properties[J].Materials Science & Technology,2010,27(1):344-356.

[22]张凤英,陈静,谭华,等.钛合金激光快速成形过程中缺陷形成机理研究[J].稀有金属材料与工程,2007,36(2):211-215.

ZHANG Fengying,CHEN Jing,TAN Hua,et al.Research on forming mechanism of defects in laser rapid formed titanium alloy[J].Rear Metal Materials and Engineering,2007,36(2):211-215.

[23]CARVALHO P A.Laser alloying of zinc with aluminum: solidification structures[J].Surface and Coatings Technology,1997(91): 158-163.

[24]RAFAL J,GERARD S,MAREK K,et al.Laser cladding of protcetive coatings of limited cracking susceptibility[C]//Proeeeding of SPIE,2005: 925-928.

[25]DADBAKHSH S, HAO L.Effect of hot isostatic pressing (HIP) on Al composite parts made from laserconsolidated Al/Fe2O3powder mixtures[J].Journal of Materials Processing Technology,2012,212(11):2474-2483.

[26]赵晓明,林鑫,陈静,等.激光快速成形Rene88DT高温合金的热等静压处理[J].中国有色金属学报,2008,18(8): 1446-1452.

ZHAO Xiaoming,LIN Xin,CHEN Jing,et al.HIP treatment of super alloy Rene88DT prepared by laser rapid forming[J].The Chinese Journal of Nonferrous Metals,2008,18(8): 1446-1452.

[27]SONG B,DONG S,LIU Q,et al.Vacuum heat treatment of iron parts produced by selective laser melting: Microstructure,residual stress and tensile behavior[J].Materials and Design ,2014(54):727-733.

[28]陈博,邵冰,刘栋,等.热处理对激光熔化沉积TC17钛合金显微组织及力学性能的影响[J].中国激光,2014,41(4): 0403001-1-7.

CHEN Bo,SHAO Bing,LIU Dong,et al.Effect of heat treatment on microstructure and mechanical properties of laser melting deposited TC17 titanium alloy[J].Chinese Journal of Lasers,2014,41(4): 0403001-1-7.

[29]林鑫,薛蕾,陈静,等.激光成形修复Ti-6Al-4V钛合金零件的组织与性能[J].中国表面工程,2009,22(1):19-24.

LIN Xin,XUE Lei,CHEN Jing,et al.Microstructure and mechanical properties of laser forming repaired Ti-6Al-4V alloy component[J].China Surface Engineering,2009,22(1):19-24.

[30]张霜银,林鑫,陈静,等.热处理对激光立体成形TC4残余应力的影响[J].稀有金属材料与工程,2009,38(5): 774-778.

ZHANG Shuangyin,LIN Xin,CHEN Jing,et al.Influence of heat treatment on residual stress of Ti-6Al-4V alloyby laser solid forming[J].Rear Metal Materials and Engineering,2009,38(5):774-778.

[31]景绿路.国外增材制造技术标准分析 [J].航空标准化与质量, 2013(4): 46-50,58.

JING Lülu.Analysis of foreign AM industry standard[J].Aeronautic Standardization &Quality,2013(4): 46-50,58.