基于DEFORM的刀具涂层对6061铝合金铣削性能影响研究*

2016-05-30张啸尘赵雪峰

张啸尘,赵雪峰,刘 威

(贵州大学机械工程学院,贵州贵阳550025)

基于DEFORM的刀具涂层对6061铝合金铣削性能影响研究*

张啸尘,赵雪峰,刘威

(贵州大学机械工程学院,贵州贵阳550025)

摘要:针对生产加工中常使用的6061铝合金,运用DEFORM有限元软件对6061铝合金的铣削过程进行了仿真,得出了涂层对于切削力,切削温度和刀具磨损的影响,并且对原因机理进行了探讨和涂层优选。为生产加工提供了有力的依据。

关键词:刀具涂层6061切削力切削温度刀具磨损

0引言

6061铝合金是工业生产中采用最广泛的铝合金之一。近年来,6061由于其具备塑性良好、高强度、质量轻以及导热导电性能佳、抗腐蚀性能强等优良特性,已经广泛的应用于生产加工的各项领域中。

铝合金的铣削加工是一个在高温高热工况下的高应变率、大塑性的变形过程,并且涂层刀具铣削铝合金过程是一个具有非常复杂的动态性、非线性的工艺工程[1]。所以采用常规的有限元分析铣削加工过程很容易失真。国内外学者针对铣削铝合金加工过程进行了有限元研究,Paolo Claudio priarone等分析了铝合金的切削过程,并在铣削刀具磨损测试中表明了涂层刀具的涂层材料直接影响了涂层刀具使用寿命[2],Liu Zhiqiang等研究了两种涂层的刀具对切削性能的影响[3],赵时璐等对N系刀具涂层进行了分析,表明了不同材料的涂层直接影响了涂层刀具的切削温度,从而影响刀具寿命[4],但是在实际加工中,刀具涂层对于切削过程有着直接的影响[5],研究者和学者对铣削6061过程也仅局限于无涂层刀具的残余应力、应变的模拟,很少有对涂层刀具切削过程进行模拟,分析切削力、应力、温度场的变化[6]。

本文通过建立铣削有限元模型,并且采用UG建立立铣刀模型,导入到DEFORM中进行铣削仿真,从而获得刀具的应力、应变和温度场的分布。

1切削模型的建立

本文采用DEFORM软件的铣削模块对不同涂层铣刀铣削6061铝合金进行了有限元分析,DEFORM是SFTC公司开发的3D仿真软件,其在高应变率、大塑性变形分析方面失真情况较其他3D分析软件更为优秀。

(1)刀具参数设定

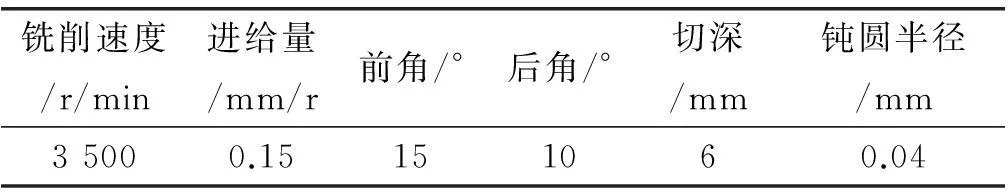

刀具参数以及加工参数如表1所示。

表1

刀具几何参数及加工参数

刀具基体材料设定为Co-WC,刀具基体设定为刚性。为了提高运算速度和精度,刀具截取刃口的前10 mm部分进行仿真,刀具网格划分为四边形单元,划分为25 000个网格。刀具网格划分后如图1所示。

图1 刀具网格划分

其中各种工况下唯一不同的就是涂层类型,涂层类型分别为无涂层刀具、TiN涂层刀具、TiCN涂层刀具、Al-TiN复合涂层、TiN-Al2O3-TiCN复合涂层共5种,为了不让涂层厚度影响仿真结果,所有涂层总厚度设为5 μm,其中复合涂层每层材料厚度相同。

(2)工件参数设定

工件设定为铝合金6061,宽度为20 mm,起始角度为20°,转角为60°的弧形。

(3)DEFORM参数的设定

将刀具导入DEFORM中,根据坐标系将刀具定位完毕后,将刀具材料性质设定为刚性,工件材料性质设定为塑性。断裂准则选用NomalizedCockroft and Latham:

(4)刀具表面磨损选用Usui,模型

ω=∫aPVe-b/Tdt

其中:a,b为针对加工材料的校准系数,P为刀具和工件之间接触面压力,V为表面滑移速度,T为接触面温度。将a设为1e-05, b设为1 000。

(5)剪切摩擦类型的模型

fs=mk

式中:fs为表面磨擦力,k为剪切屈服应力,m为摩擦力系数,其值正比于剪切屈服应力,m值的设定直接关系到仿真的精度,本文设定为0.3。

6061热传递系数设为107 N/sec/mm/C,室温设为20°,空气热传递系数设为0.023 N/sec/mm/C,实验步数为3 000步。

2仿真结果

(1)涂层对于切削温度的影响分析

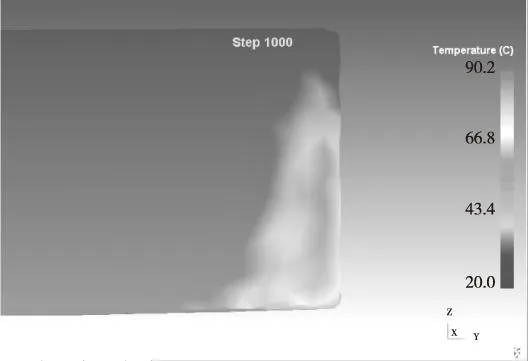

在设定好的相同的切削参数下,3 000步时不同涂层刀具铣削相同工件的仿真温度云图和温度如图2,3所示。

图2 刀尖温度分布云图

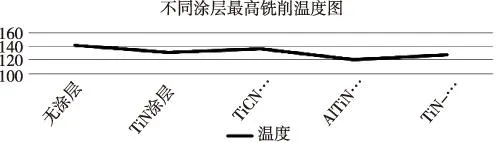

图3 不同涂层最高铣削温度

图3中可以看出,在整个模拟铣削过程中,无涂层刀具铣削工件时刃口最高温度最高,达到了142℃。而在涂覆了其他四种涂层的刀具中,TiCN涂层刀具切削温度最高,达到了136℃,TiN涂层刀具次之,达到了131℃,TiN-Al2O3-TiCN涂层稍低,为128℃,Al-TiN涂层最低,仅有121℃。在刀尖温度云图里,五种类型刀具的最高温区间大小也有所不同,其中,无涂层刀具的最高温度区间远远要比其他四种涂层刀具大,而在四种涂层刀具中,TiCN涂层刀具高温区间最大,TiN涂层刀具的高温区间次之,TiN-Al2O3-TiCN较小,Al-TiN涂层刀具的高温区间最小。

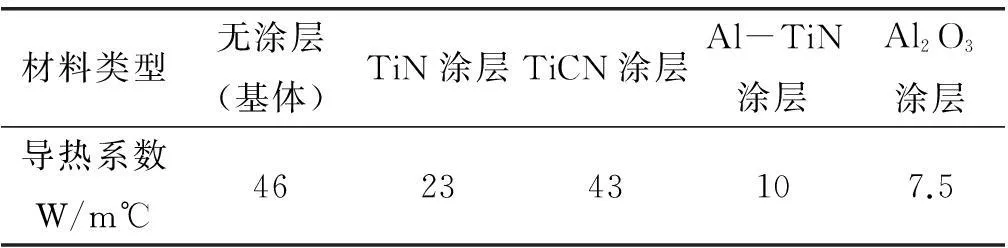

产生以上现象的原因主要有两种。首先,各种刀具涂层之间,涂层的导热系数不同,其导热系数如表2所示。

表2

不同涂层的导热系数

其次,在仿真过程中,不同的涂层刀具设定的摩擦系数相同。所以在各工况下,相同时间内,热量从工件表面和切屑传递到刀尖,然后从刀尖传递到刀具基体总量从大到小分别为:无涂层刀具、TiCN涂层刀具、TiN涂层刀具、TiN-Al2O3-TiCN涂层刀具、Al-TiN涂层刀具。

从涂层性质上来说,Al-TiN和TiN-Al2O3-TiCN涂层在切削过程中,涂层中的Al高温情况下遇到空气会在刀具表面产生一层非晶态、极薄的Al2O3薄膜,这层薄膜能够对刀尖起到一定的保护作用,并且变相的降低了刀尖和工件之间的摩擦系数。

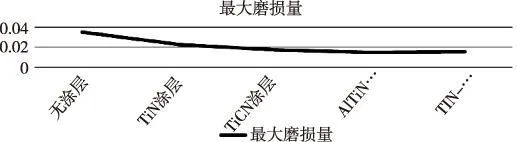

(2)涂层对刀具磨损影响的仿真分析

同样在相同的切削条件下,采用Usui模型对不同涂层刀具的磨损情况进行仿真,将刀具设为塑性可以看到结果如图4所示。

图4 刀具最大磨损量

从图4中可以看出,五种刀具的最大磨损情况从大到小依次是无涂层刀具、TiN涂层、TiCN涂层、Al-TiN涂层、TiN-Al2O3-TiCN涂层分别为0.003 52、0.002 32、0.001 71、0.001 49、0.001 56。

从结果可以看出,无涂层刀具的磨损量远大于涂层刀具。

图5 X,Y,Z三方向切削力

造成这种结果的原因主要是由于不同涂层的材料性质:刀具涂覆的涂层性质不同,所以导热性能也有差异,较低导热系数的涂层能够降低传递到刀尖和刀具基体的热量,间接的降低了刀具表面温度。其次,由于这几种涂层从性质上来说,属于较“硬”的涂层,在高温大塑形变形中晶格不容易滑移和被破坏,并且在相同单元的磨损节点内移难度大于非涂层刀具。

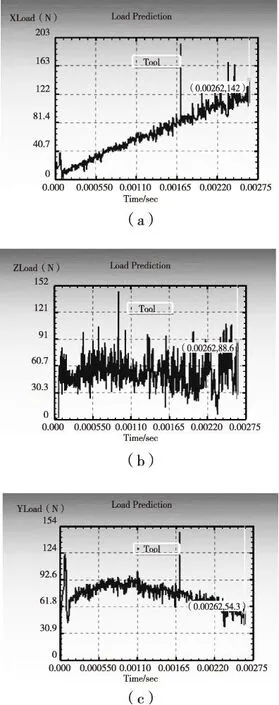

(3)涂层对主切削力影响分析

在相同的工况下,由于工件为圆弧型,所以X、Y、Z轴三个方向的切削力持续变化,并且切削力在一小段时间内呈周期性变化,所以切削分析采用最大切削力更有意义。切削力的分析采用每把刀具的最大切削力作为分析值,刀具的各个方向切削力和最大切削力如图5所示。

由图可见,无涂层刀具的最大切削力最大,为1.63 kN,涂层刀具的最大切削力要小于无涂层刀具,可以看出涂覆了不同涂层的刀具最大切削力仍然呈现了递减的变化趋势,其中Al-TiN涂层切削力最小,仅为1.32 kN,最大切削力相对于未涂层刀具减少了19%。

图6 最大主切削力

造成这种结果的原因;首先,在仿真过程中,所有工件和刀具之间,摩擦系数固定为0.3,摩擦产生的热量相同。但是不同刀具的涂层的导热系数不同,并且涂层性质不同,含有Al的涂层材料在高温下生成了一层保护膜,有效的减少了热量的传递,从而影响了切屑的断裂过程,切屑断裂产生的抵抗力间接的影响了切削力。并且TiN-Al2O3-TiCN涂层由于磨损变形比Al-TiN严重,导致钝圆半径要略大于Al-TiN,略微影响了切削力。

在上面讨论的切屑断裂产生的抵抗力以及钝圆半径变化的共同作用下,最大主切削力从大到小排列分别为无涂层、TiN涂层、TiCN涂层、TiN-Al2O3-TiCN涂层、Al-TiN涂层。

3结语

本文利用DEFORM的铣削模块对无涂层、TiN涂层、TiCN涂层、Al-TiN涂层、TiN-Al2O3-TiCN涂层的刀具铣削6061铝合金进行了仿真,将结果进行了比较并且加以分析,可以得出以下结论:

同样的工况下刀具铣削过程中,最高切削温度以及最大切削力随着涂层的导热系数减小而减小,并且最高温度分布在前刀面上,涂层的特殊性质会对最高温度有较大影响。

刀具在磨损程度上都表现出相同的趋势,其中影响磨损程度的主要因素是涂层性质,其次为导热系数,强化了结合强度的复合涂层在磨损仿真里表现出极大优势,无涂层刀具表现最差。

综上所述,综合考虑各种涂层仿真结果,铣削6061铝合金采用Al-TiN涂层最为合适。

参考文献

[1]戴翠丽.PVD高性能超硬涂层刀具的应用[J]. 科技世界,2012,29(3):163-164.

[2]Priarone P C, Rizzuti S, Settineri L, et al. Effects of cutting angle, edge preparation, and nano-structured coating on milling performance of a gamma titanium aluminide[J]. Journal of Materials Processing Technology, 2012,212(12):2619-2628.

[3]Liu Z Q, An Q L, Xu J Y, et al. Wear performance of (nc-AlTiN)/(a-Si3N4) coating and (nc-AlCrN)/(a-Si3N4) coating in high-speed machining of titanium alloys under dry and minimum quantity lubrication(MQL) conditions[J].Wear,2013,305(1-2): 249-259.

[4]赵时璐,张钧,刘常升.涂层刀具的切削性能及其应用动态[J]. 材料导报,2008,22(11):62-65.

[5]Barshilia H C, Suya Prakash M, Jain A, et al. Structure, hardness and thermal stability of TiAlN and nanolayered TiAlN/CrN multilayer films[J]. Vacuum, 2005,77(2):169-179.

[6]韩舒.基于微量润滑技术的涂层刀具高速切削钛合金性能研究[D]. 上海交通大学,2011.

Analysis of the influence of cutting tool coatings on the milling of 6061 aluminum alloy based on DEFORM

ZHANG Xiaochen, ZHAO Xuefeng, LIU wei

Abstract:In this study, we adopted finite element software DEFORM to simulate the milling process of 6061 aluminum alloy, analyzed the influence of cutting tool coatings on the cutting force, cutting temperature and cutting tool wear, discussed the mechanism behind the phenomena, and selected the best coating. This study provided solid foundation for the production and processing of 6061 aluminum alloy.

Keywords:cutting tool coatings; 6061; cutting force; cutting temperature; cutting tool wear

收稿日期:2015-10-19

作者简介:张啸尘(1990-),男,硕士研究生,主要从事现代制造工艺及装备的研究。

基金项目:贵州省工业公关 “硬质合金刀具刃口钝化工艺装备研发及产业化(黔科合GY字(2013)3017号)”。

中图分类号:TS959.9;TN015

文献标识码:A

文章编号:1002-6886(2016)02-0009-04