玄武岩纤维全缠绕压力容器的研制与验证

2016-05-27刘扬涛王大为张刚翼欧阳新峰

齐 磊,刘扬涛,王大为,张刚翼,黄 兴,欧阳新峰

(1.中国复合材料集团有限公司,北京 100037;2. 沈阳中复科金压力容器有限公司,沈阳 110141)

·工艺与设备·

玄武岩纤维全缠绕压力容器的研制与验证

齐磊1,刘扬涛2,王大为2,张刚翼1,黄兴1,欧阳新峰1

(1.中国复合材料集团有限公司,北京 100037;2. 沈阳中复科金压力容器有限公司,沈阳 110141)

摘要:选用玄武岩纤维为增强材料,制备了NOL环试样,进行了湿热处理和剪切试验验证。根据网格理论,针对2.4 L玄武岩纤维缠绕气瓶进行了复合层设计,确定了纤维缠绕厚度和缠绕角度,对所制样品进行了疲劳及爆破试验验证。结果表明:玄武岩纤维复合材料较玻璃纤维复合材料具有更优的界面粘结和湿热老化特性,所制备的气瓶经过0-21+0.2-0 MPa压力循环的10 000次疲劳实验后未发生泄漏;爆破压力为77.1 MPa,验证了设计的合理性。

关键词:玄武岩纤维;湿热老化;压力容器;疲劳试验;爆破试验

1概述

目前复合材料压力容器[1-3]使用的增强材料主要为玻璃纤维和碳纤维。玻璃纤维复合材料存在一些自身的特点:强度高、弹性模量高,但是存在耐候性差,吸水性高,对酸、碱和其他腐蚀性介质的化学稳定性比较差的缺点。碳纤维复合材料的特点比较突出,强度、模量、耐候性、耐腐蚀性均较玻璃纤维显著,但存在明显的缺点:成本过高,采购容易受到市场限制。玄武岩纤维具有其特殊的优势[4-5],强度较玻璃纤维有所提高,耐水性、耐候性的优势较玻璃纤维更加明显,相比碳纤维也具有明显的成本优势——这为制备一种耐老化特性优良、成本低廉的高压容器提供了可能。

本研究以玄武岩纤维缠绕气瓶的强度设计为切入点,针对玄武岩纤维复合材料的耐老化特性进行了研究,完成了玄武岩纤维气瓶的结构设计和样品的试制,并对该气瓶进行了疲劳及爆破试验,试验结果符合设计要求,为玄武岩纤维在压力容器领域的产业化应用提供了支撑。

2实验材料与方法

实验材料:CYD128环氧树脂,中石化巴陵石油化工有限责任公司;固化剂甲基四氢苯酐、促进剂甲基六氢苯酐,天津合成材料研究所;树脂体系重量比为100:83:1。BC13-1200玄武岩纤维,四川航天拓鑫玄武岩实业有限公司;ER550-1080玻璃纤维,重庆国际复合材料有限公司。

实验方法如下:

1. NOL环及压力容器的制备。将树脂、固化剂和促进剂按重量比混合,搅拌均匀注入胶槽,利用DN450-2000型号四维三轴数控缠绕机,分别采用玄武岩纤维和玻璃纤维在专有模具上制备NOL环试样;采用玄武岩纤维作为增强材料缠绕制备复合材料压力容器。

该压力容器具体规格为:公称容积V=2.4 L,工作压力为20 MPa;技术指标为:经过0-21+0.2-0MPa的压力循环10000次不发生泄漏;爆破压力≥68 MPa;本研究所选用的铝合金内衬尺寸见图1:

图1 铝合金内衬尺寸

2. NOL环剪切试验。将NOL环试样置于100℃的蒸馏水中湿热处理24 h,按照GB/T 1461—1988( 纤维增强塑料环形试样剪切试验方法),在万能材料试验机上分别测试两种NOL环的剪切强度。

3. 疲劳及爆破实验。按照GB 9252—2001-T《气瓶疲劳试验方法》及GB 15385—2011《气瓶水压爆破试验方法》,利用疲劳试验机和水压爆破试验机对压力容器进行,记录爆破值及爆破位置情况。

3结果与分析

3.1玄武岩纤维及NOL环的性能研究

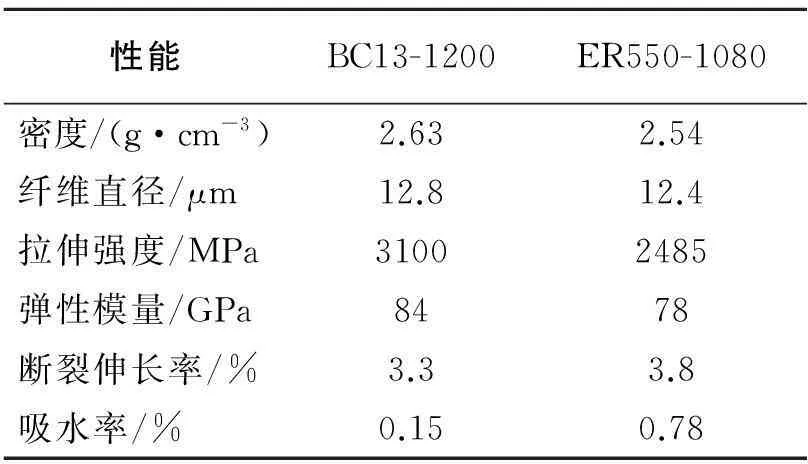

本文首先针对玄武岩纤维的基本性能进行了研究,并与缠绕气瓶领域常用的ER-550玻璃纤维进行了比较,结果如表1所示。

表1 两种纤维的基本性能

由表1可以看出,本研究所选的玄武岩纤维强度和模量均高于玻璃纤维,两种纤维的直径和密度基本相当,玄武岩纤维的吸湿率远小于玻璃纤维。采用两种纤维作为原材料分别制备NOL环试样,并对该试样置于100℃的蒸馏水中处理24 h,两种纤维复合材料的剪切性能随时间变化结果如图2。

图2 水煮老化下两种纤维复合材料的剪切强度变化

由图2可以看出,初始干态玄武岩纤维复合材料(BFRP)的剪切性能高于玻璃纤维复合材料(GFRP),随着湿热时间处理的延长,两者的剪切强度均表现出下降的趋势,玻璃纤维复合材料的强度下降率更为明显;湿热处理后玄武岩纤维复合材料的剪切强度保留率为93%,玻璃纤维复合材料的剪切强度保留率为83%,玄武岩纤维复合材料表现出了更高的层间剪切强度保留率。这可能由于玄武岩纤维表面含有Si-O、Fe-O、Al-O键及羟基等基团[6],这些基团与环氧树脂的极性基团结合形成较强的化学键合作用,因而玄武岩纤维与树脂基体与玻璃纤维相比具有更优的界面粘结特性。考虑到复合材料的湿热老化性能主要在于树脂基体和纤维与树脂粘结的界面特性,更优的界面粘结保证了更高的剪切强度保留率,因此玄武岩纤维复合材料经过湿热处理后表现出了更高的强度保留率,具有更优的耐湿热老化特性。

3.2玄武岩纤维气瓶复合层的强度设计

纤维全缠绕气瓶的结构主要分为两部分:内衬和纤维缠绕复合层,其中内衬的作用主要在于提供气密性,复合层的主要作用在于提供强度,因此复合层的设计[7-10]对于纤维缠绕压力容器来说至关重要。本研究针对2.4 L呼吸气瓶的复合层依据网格理论进行了设计,对缠绕角度、复合层厚度的计算及缠绕线形等关键参数进行了确定。

筒身缠绕角公式为:

(1)

式中,r0为极孔半径;R为铝合金内衬半径。

在以网格理论为基础,气瓶在内压作用下螺旋和环向缠绕壁厚由式(2)给出。

(2)

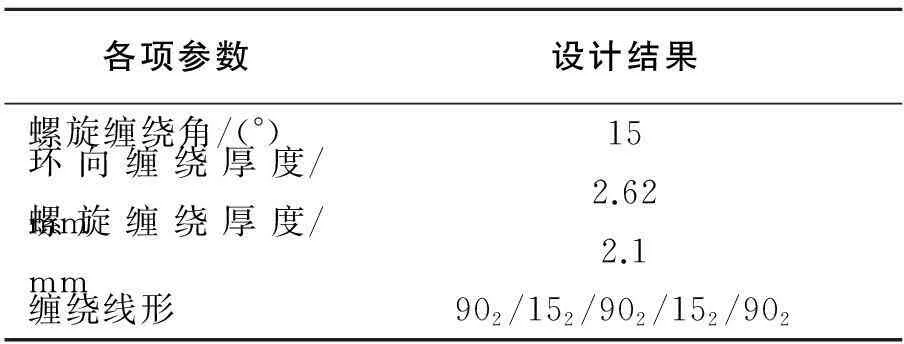

式中,Pb为最小爆破压力,取值68 MPa;[σb]为玄武岩纤维/环氧树脂的许用应力,取值3100 MPa;k为强度利用系数,取值0.7。根据内衬的尺寸(包括外径、封头、极孔等)和最低爆破压力等设计输入的需求,将已知量带入上述公式求解,所得玄武岩纤维缠绕压力容器的复合层设计结果如表2所示。

表2 复合层设计结果

本研究采用湿法缠绕成型的方式完成气瓶样品的制备,缠绕过程中遵循以下两个原则:采用极孔逐渐变大的变角度螺旋缠绕方式,避免纤维在封头和底部出现堆积过度或架空;缠绕张力逐层递减,以避免内层纤维出现应力松弛的情况。

3.3玄武岩纤维复合气瓶的试验验证

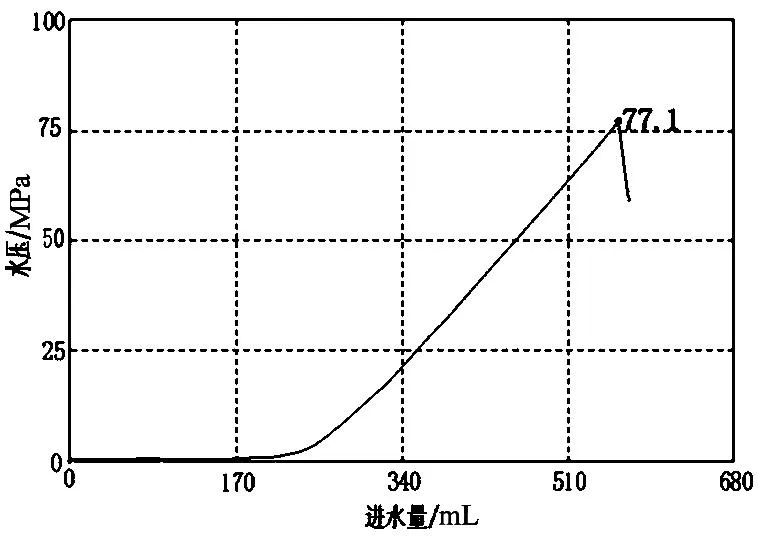

气瓶制造完成后对其性能进行疲劳和爆破试验。抽取一只气瓶进行10 000次0-21+0.2-0 MPa的压力循环试验,试验完成后未发生泄漏,检查外观未发现肉眼可见的损伤和变形等缺陷;另外抽取一只气瓶直接进行水压爆破试验,爆破结果为77.1 MPa,满足设计要求;爆破形态如图3所示。结果显示气瓶爆破位置位于直筒段,符合DOT-CFFC及国标GB 28053—2011《呼吸器用复合气瓶》等标准[11]对气瓶爆破位置的要求,证明了本研究玄武岩纤维全缠绕压力容器复合层设计的合理性。

图3 爆破压力—进水量曲线及爆破形态

4结论

1. 本研究所选玄武岩纤维与玻璃纤维相比具有更高的拉伸强度和更低的吸湿率;玄武岩纤维复合材料的层间剪切强度高于玻璃纤维,湿热处理后表现出了更优的强度保留率,这与玄武岩纤维与环氧树脂形成的良好界面粘结相关;

2. 依据网格理论完成了玄武岩纤维缠绕压力容器的设计,完成了样品的制备,对其进行了疲劳、爆破试验验证,结果满足技术指标需求,验证了本研究设计的合理性。

参考文献:

[1] 陈海燕, 杨海, 于立英,等. 复合材料气瓶内加热固化成型方法及数值模拟研究[J]. 工程塑料应用, 2014, 12(42): 52-57.

[2] 张洁. 国内复合材料气瓶发展及气瓶标准概况[J]. 纤维复合材料,2007,24(3): 38-42.

【】【】

[3] 王晓洁, 张炜, 刘炳禹,等. 高性能碳纤维复合材料耐压容器研究进展[J] . 宇航材料工艺, 2003, 33 (4): 20-23.

[4] 霍文静, 张佐光, 王明超,等. 复合材料用玄武岩纤维耐酸碱性实验研究[J]. 复合材料学报. 2007,24(6):77-82.

[5] 王明超, 张佐光, 孙志杰,等. 连续玄武岩纤维及其复合材料耐腐蚀特性[J]. 北京航空航天大学学报, 2006, 10 (32): 1255-1258.

[6] 郑志才, 葛林海, 陈艳,等. 玄武岩纤维增强树脂基复合材料力学性能研究[J]. 航空制造技术. 2011(17):66-69.

[7] 林再文, 侯涤洋, 陈平,等. 薄壁铝内衬芳纶缠绕高压气瓶的研制[J]. 纤维复合材料, 2003, 20 (1): 30-32.

[8] 边文凤, 孙芳. 天然气汽车复合材料气瓶的优化设计[J]. 压力容器, 2004(1): 24-27.

[9] 刘亚君,金玉娟. 车用铝内胆碳纤维全缠绕氢气瓶设计要点[J]. 压力容器. 2009(12): 20-23.

[10] 王耀先. 复合材料结构设计[M] .北京: 化学工业出版社, 2001.

[11] 周海成, 阮海东. 纤维缠绕复合材料气瓶的发展及其标准情况[J]. 压力容器, 2004(9): 32-36.

齐磊(1984),男,硕士研究生,工程师,主要从事复合材料设计与表征。

The Development and Validation of Basalt Fiber Fully Wrapped Aluminum Liner Cylinder

QI Lei1, LIU Yangtao2, WANG Dawei2, ZHANG Gangyi1, HUANG Xing1, OUYANG Xinfeng1

(1.China Composite Group Co., Ltd., Beijing 100037, China;2.Shenyang Zhongfukejin Pressure Vessels Co., Ltd., Shenyang 110141, China)

Abstract:In this paper, basalt fiber was used to produce the NOL rings and 2.4 L fiber fully wrapped cylinders. The shear strength of the NOL rings before and after hygrothermal treatment was studied. The composite layers of the cylinder were designed based on the gird theory, and the composite layer thickness and winding angle were determined. In order to validate the rationality of the design, the pressure cycle test and burst test were studied. The result shows that the basalt fiber reinforced composites has better interphase adhesive and hygrothermal properties than glass fiber reinforced composite. There is no leap on the cylinder after 10000 times 0-21+0.2-0 MPa pressure cycle test, and the burst pressure is 77.1 MPa. The results show the design is reasonable and accurate.

Key words:basalt fiber; hygrothermal property; pressure vessel; pressure cycle test; burst test

作者简介:

doi:10.3969/j.issn.1007-7804.2016.02.006

中图分类号:TQ051.3

文献标志码:A

文章编号:1007-7804(2016)02-0021-04

基金项目:辽宁省沈阳市工业科技攻关专项(F14-032-2-00)

收稿日期:2016-01-19