驱动轴试制方法研究及应用

2016-05-18张财孙丁柱吴焱杰

张财,孙丁柱,吴焱杰

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230022)

驱动轴试制方法研究及应用

张财,孙丁柱,吴焱杰

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230022)

通过对驱动轴实心轴杆的再连接技术研究,选择符合要求的试制参数,辅助设计方案的开发。

驱动轴;试制

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2016)07-205-02

1、驱动轴简介

驱动轴是汽车传动系统的重要组成部分,运转中的受力情况复杂,易产生扭转和弯曲变形甚至产生裂纹或发生断裂。当轴的质心和旋转中心线不重合时会产生方向周期性变化的惯性力,这一惯性力是激起驱动轴横向振动的主要原因。当驱动轴的工作转速与横向振动的固有频率相同时会产生共振,导致驱动轴万向节损坏,以及与驱动轴配合的差速器半轴油封的早期磨损而漏油。通过对驱动轴轴杆再连接技术的突破,实现加长或缩短类改制件的小批量试制。

2、驱动轴改制方案

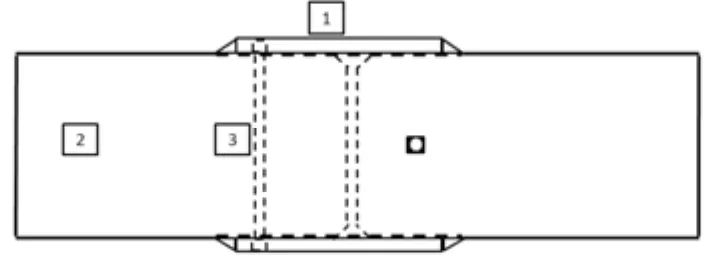

通过2个驱动轴分别截取规定的尺寸并利用增加套管和销轴的方式实现再连接,改制示意如图1。

3、驱动轴焊接工艺

一般驱动轴选用轴杆选用高合金钢材料,中频淬火处理,国内驱动轴大部分采用的是40Cr材料,调质处理后的母材焊接难度增加,必须选用低氢钠型焊条采用惰性气体保护焊。

3.1 焊接工艺

用J506焊条打底焊,焊层厚度不大于2 mm,超过2 mm的高点修磨掉,清除打底层的杂物,对焊条采取整体保温150℃左右至1~2 h。

图1

对始焊部位采用火焰烘烤方式预热,预热后的温度不低于300℃。

焊接电流为 160~200 A,两人同时操作,一人间断施焊,一人及时清除焊接过程中焊渣。

焊接时应短弧施焊,焊速不宜过快,垂直于工件中心线横向运条,每层每道焊缝接头处均应错开,接头处弧坑填满,焊渣及时清理干净,最后一层焊完后保留焊渣,焊缝要平整,杜绝缺焊现象,焊缝余高要求在1~2 mm。

焊后应缓冷,工件整体冷至室温后,清除焊渣。

4、驱动轴受力校核

4.1 驱动轴受力分析

驱动轴主要承受扭转扭力和剪切力,驱动轴在改制后主要轴杆长度发生变化,其它部分完全与改制前完全一致,所以主要针对发生改变部分进行受力分析,其它力基本忽略不计。驱动轴所承受的扭矩一般来自两个方向,一个是由发动机传递来的扭矩,另一个是驱动轮传递来的扭矩。驱动轴承受的最大扭转应力为:

式中,Wn为接头的抗扭截面系数;

Mn为发动机最大输出扭矩;

D为驱动轴直径,mm;

K为焊接宽度,mm。

套筒壁厚过大或过小均无法满足改制要求,过大影响驱动轴动平衡,导致受力不均,易产生断裂和驱动轴抖动;过小导致焊接应力集中,易产生焊接开裂等缺陷。所以套筒厚度满足焊接要求的条件下尽量小。

4.2 驱动轴试制参数选择

4.2.1 改制参数选择

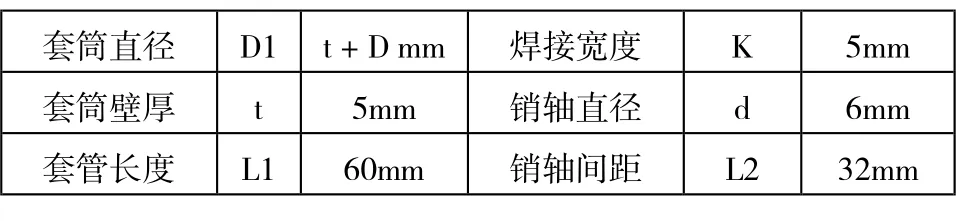

表1

4.2.2 其它工艺参数选择

驱动轴连杆端面切割后长度尺寸应比改制方案规定尺寸小5mm,且切割面倒角为2×45°;

连接衬套管选用45#钢,长度要求不大于50~60mm,两端倒角为3×45°;

连接衬套管内径与连杆配合为过盈配合,过盈量为0.03mm。

4.3 实际运用试制计算

驱动轴轴杆直径为21.8mm,发动机的最大输出扭矩为265N·m,作用在驱动轴上的扭转应力力矩为592905N.mm,其安全系数设定为2.0,其安全扭转应力力矩为1185810 N.mm。其中焊缝的许用切应力为552 N/mm2。焊接部分的抗扭截面系数为:

焊接接头焊缝中的最大切应力为:

5、制作过程

将样车驱动轴与变速箱连接的一端按照改制方案切除掉,准备一根与试制车辆变速箱匹配的驱动轴,将其与轮毂连接的一端按照改制方案切除掉,然后将剩余的两段驱动轴用衬套连接,按照图纸要求尺寸焊接在一起,形成试制用的驱动轴。

5.1 同轴度校正(3次校正)

衬套与连杆装配后,焊接前应进行第1次同轴度校正(主要检查两根连杆的同轴度);

衬套与连杆固定后校正:同轴度校正后,进行点焊固定,固定后,再次对连杆进行同轴度校正;

焊接后,再进行第3次同轴度校正。

5.2 焊接

焊接:采用惰性气体保护焊,采用大滴过渡形式进行焊接,焊缝采用多层叠加方式完成,焊缝长度以满足30°要求为准。

衬套与连杆按图示要求,加工2处Ø6mm相互垂直的轴销孔,并用销子加以铆固,销子两端应低于衬套管2mm,采用塞焊封口,以确保轴销之间不产生干涉。

5.3 焊后处理

对驱动轴连杆同轴度进行手工校正,使驱动轴满足动平衡要求;

焊接完成后,焊缝应进行处理,焊缝车加工成30°(或打磨),并用氧乙炔火焰对焊缝进行退火处理,消除焊接处应力集中;

对驱动轴表面进行喷涂处理。

6、验证及运用

完成的驱动轴在改制后的试验车辆上进行测试,每3000km进行一次专项的检查确认缺陷,最终完善工艺后的改制驱动轴可实现30000km以上的路试。以上方法以成功完成轿车平台用、SUV平台用驱动轴的改制,并完全相关性能测试,完全满足试验需求。由于改制过程复杂,必须严格按照规定的工艺操作,否则将出现断裂的现象。

[1] 方洪渊主编. 焊接结构学.[M]机械工业出版社,2009,P125.

The drive shaft test method research and Application

Zhang Cai, Sun Dingzhu, Wu Yanjie

( Technique centerAnhui jianghuai Automobile Co. Ltd., Anhui Hefei 230601 )

Through the re connection of drive shaft solid shaft, with trial parameter requirement, development of computeraided design scheme.

The drive shaft; Trial

U462.1

A

1671-7988(2016)07-205-02

张财,就职于安徽江淮汽车股份有限公司技术中心。

10.16638/j.cnki.1671-7988.2016.07.064