整车电器盒安全验证试验方法的研究

2016-05-18孙丰超张艳楠王春芝汪振兴孟胥里

孙丰超,张艳楠,王春芝,汪振兴,孟胥里

(安徽省江淮汽车股份有限公司,安徽 合肥 230022)

整车电器盒安全验证试验方法的研究

孙丰超,张艳楠,王春芝,汪振兴,孟胥里

(安徽省江淮汽车股份有限公司,安徽 合肥 230022)

汽车电器盒是整车设计的关键零部件,内部主要安装有保险丝、继电器等设备。电器盒根据整车电气回路设计开发后,需要进行完整的试验验证,以验证电器盒的安全性、可靠性,从而实现电器盒长久可靠的工作。文章探究建立了完整的电器盒试验验证流程,其中包括合理规划各项试验项目,明确测试条件,设定合格的标准,最终采集出电器盒各项试验数据进行分析,为电器盒试验验证提供一种有效方法。

汽车;电器盒;测试

CLC NO.:U467.3 Document Code: A Article ID: 1671-7988 (2016)07-171-07

引言

随着汽车技术的快速发展及电气电子技术在整车上的广泛应用,汽车线束功能越来越多,而汽车电器盒作为汽车线束的“大脑”,汽车电器盒能够实现的功能越来越多,为了整车电气功能正常工作,且长久安全、可靠,要求电器盒有更高的安全型、可靠性。

传统电器盒的试验验证没有形成系统完整的测试方法,一般采用简单的耐高温、耐低温、振动试验等零部件试验后,装车伴随整车可靠性试验验证的方式进行,此种试验方式针对性不强,验证不充分,电器盒问题不易暴露。且此种验证模式受限于整车试验,电器盒验证周期长。电器盒出现问题后,整改难度相对较大。

本文通过对整车电器盒内工作电流数据采集、分析,设定电器盒试验项目与测试条件,建立试验合格评价标准,研究形成一套完整电器盒试验验证方法,最终使开发的电器盒的安全性、可靠性得以保证,从而满足整车的设计使用要求。

1、电器盒试验测试方法建立及过程分析

1.1 传统电器盒结构介绍

传统电器盒内部主要结构有继电器安装结构、缓熔保险片安装结构、快熔保险片安装结构、汇流片。保险丝作用为保护整车每个线束回路。继电器作用为通过控制回路小电流,实现对用电设备工作回路(大电流)的控制。下图为本文开发的一款新式电器盒正视图(图1、图2)

图2 电器盒汇流片布置示意图

1.2 电器盒测试试验分析

1.2.1 电器盒内部原理图的建立

在整车进行电器盒测试前,首先完成电器盒内部原理图编制,对于实施电器盒带载测试试验项目,通过原理图便于准确快速把控每一个电流工作回路。下文为设计电器盒内部原理图,参照图3。

图3

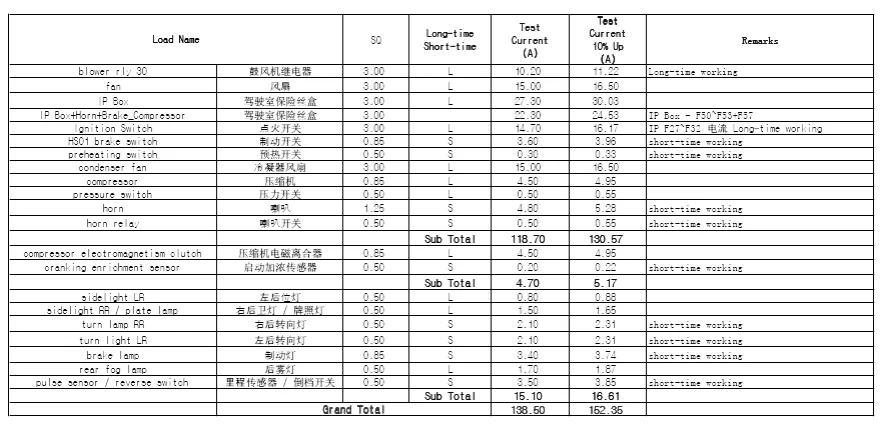

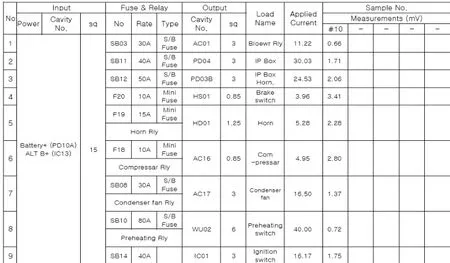

1.2.2 整车正常工况下,电器盒内各路电流数据采集

通过电表等测量设备,在整车电气设备正常工作状态下,完成电器盒内各回路工作电流数据采集,并整理出电器盒工作电流数据(图4),根据电气设备工作特性,按短时工作和长时工作予以区分。

图4 电器盒内各回路电流统计

1.2.3 试验测试项目的分析与建立

对于一个电器盒,需要对电器盒材料性能、载流能力,安全可靠性等方面予以考核验证,而为了验证这些方面的性能,梳理出1)外观检测 2)与电器盒匹配之保险丝、继电器插拔力3)电器盒温升试验 4)电器盒耐冲击(跌落)试验5)电器盒电压降试验 6)电器盒过电流强度试验7)电器盒耐击穿电压强度试验 8)电器盒耐高温试验9)电器盒耐低温试验 10)电器盒温度交变试验11)电器盒耐湿度试验12)电器盒耐湿度循环试验13)电器盒耐盐雾试验14)电器盒耐久性试验15)电器盒耐尘、防水试验十五个试验项目,解决了电器盒性能需要哪些试验项目来验证的问题。

1.2.4 试验测试条件的分析与建立

对于不同的试验项目,根据电器盒工作环境,需要设计出相应的测试条件,测试条件解决了试验项目具体怎么做的问题。具体建立的每项试验测试条件,在后文每项试验项目中都予以体现。

1.2.5 试验测试结果合格标准的建立

对于不同的试验项目,分析建立出试验合格的评判标准,解决了试验结果判定问题,以此检验电器盒性能是否满足要求。具体建立的每项试验的判定基准,在后文每项试验项目中都有体现。

1.3 电器盒测试试验实施

测试准备:试验项目15项,经合理规划分析后,需要电器盒样品数量12只,并根据每个项目的试验特性,编制出试验测试项目监控表 参照图5。

图5

1.3.1 外观检测(基础试验)

测试条件:外观进行肉眼检测。

判定基准:电器盒外观符合产品图样的规定,经环境试验后,不出现裂纹、缺损等缺陷;表面无明显的颜色改变。

测试图片:(图6)测试结果:(图7)

图6

图7

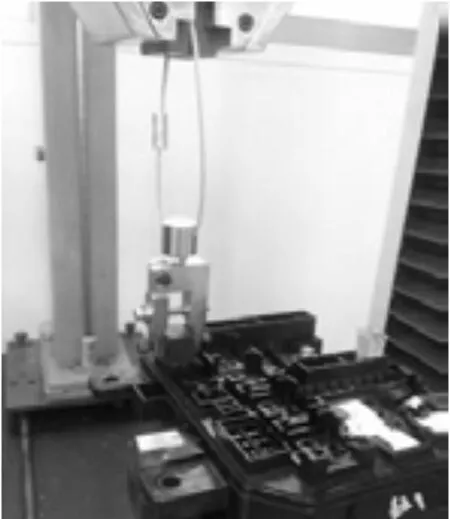

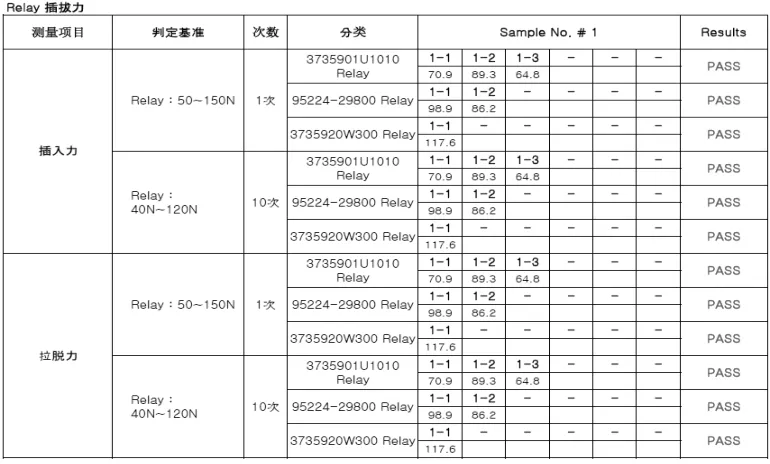

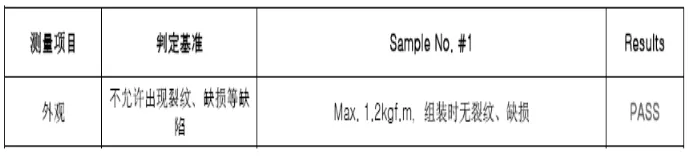

1.3.2 插拔力试验 (继电器和保险丝插拔力测试)

测试条件:进行插拔力测试时应在自动显示数值的专用试验台上进行,插拔速度为100mm/min。

判定基准:与电器盒相匹配继电器和保险丝的插拔力分别为:50N~150N、9N~50N;继电器和保险丝插拔10次后允许插接力比规定值下降20%以内。

a)保险丝插拔力测试图片:(图8)

保险丝插拔力测试结果:(图9)

图8

图9

b)继电器(Relay)插拔力测试图片:(图10)

继电器(Relay)插拔力测试结果:(图11)

图10

图11

c)固定点(Mouting)处拧紧力

测试条件:使用专用扭转力测试工具,对于连接插头为螺栓的电器盒,其扭转力矩根据所用螺栓大小确定,本电器盒要求使用M6的螺栓时,其扭转力矩为(5±0.5)N·m。

判定基准:试验后,不允许出现裂纹、缺损等缺陷。

测试图片:(图12)测试结果:(图13)

图12

图13

1.3.3 温升试验

测试条件:在环境温度为80℃(发动机舱电器盒)的温度箱中,1小时为一周期,对电器盒进行2个周期的带载试验。所加负载为实际电器件工作电流,过程中测试电器盒与外部器件(保险丝,继电器,接插件)接触部位的相应温度(测量点不能少于8个)。

判定基准:减去环境温度后符合下面条件:1. 黄铜端子:温升60℃下 2. 铜合金端子:温升70℃以下。

测试结果:(图14、图15)

图14 测试点温度曲线

图15 温升测试布点示意

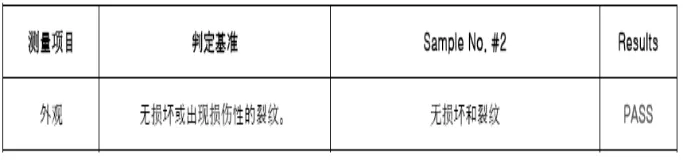

1.3.4 跌落试验

测试条件:电器盒总成从0.5m的高空,分别沿X,Y,Z三个方向跌落到水泥地面上,试验结束后无损坏或出现损伤性的裂纹。

判定基准:试验结束后无损坏或没有出现损伤性的裂纹。

测试图片:(图16 )测试结果:(图17)

图16

图17

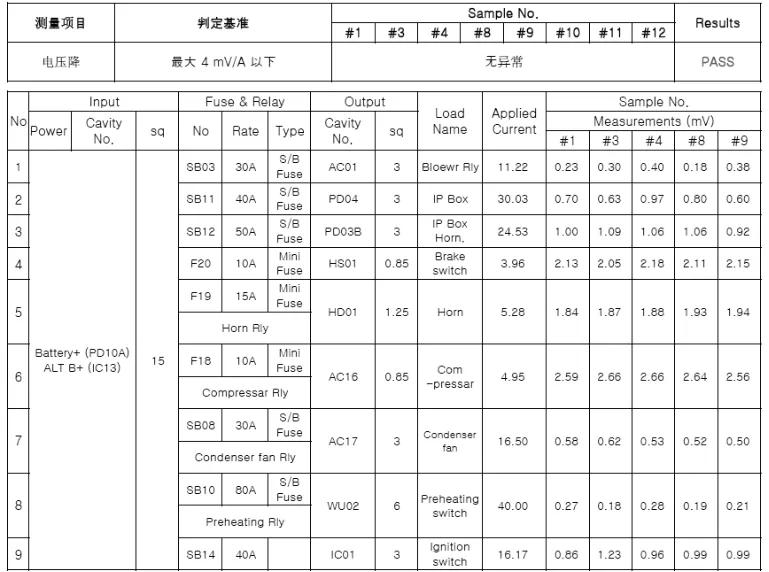

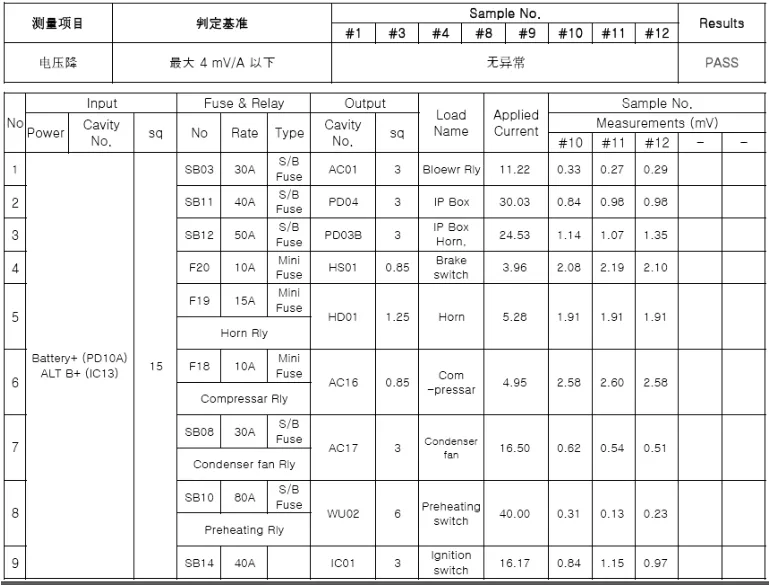

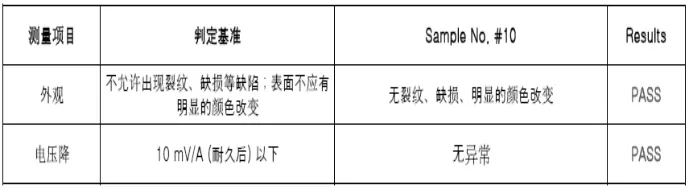

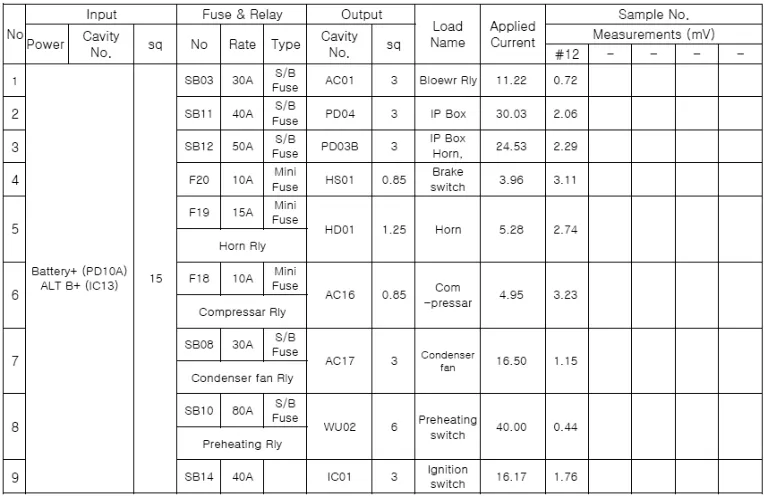

1.3.5 电压降试验

测试条件:对安装完整的电器盒(包括保险丝,继电器)通入1A的电流,在能自动显示数值的专用试验台上或使用精度较高的电压表(mV级),测定自输入到输出整个回路的电压降。

判定基准:端子间接触部分电压降最大4 mV/A (初始), 10 mV/A (耐久后)以下。

测试结果:(图18、图19)

图18

图19

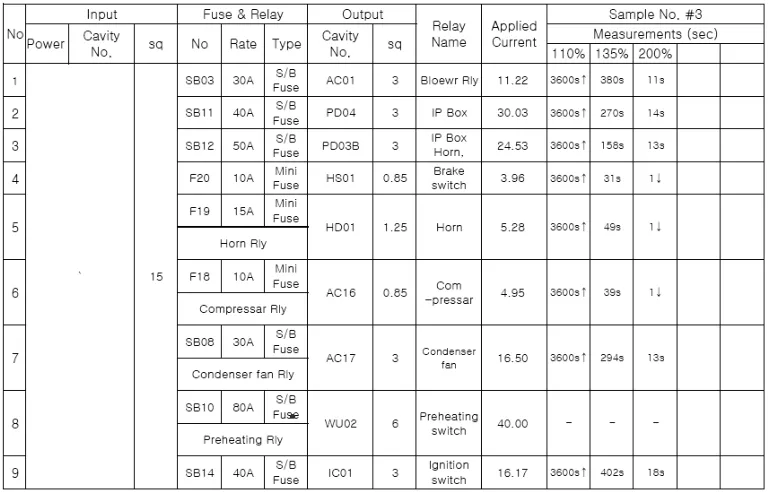

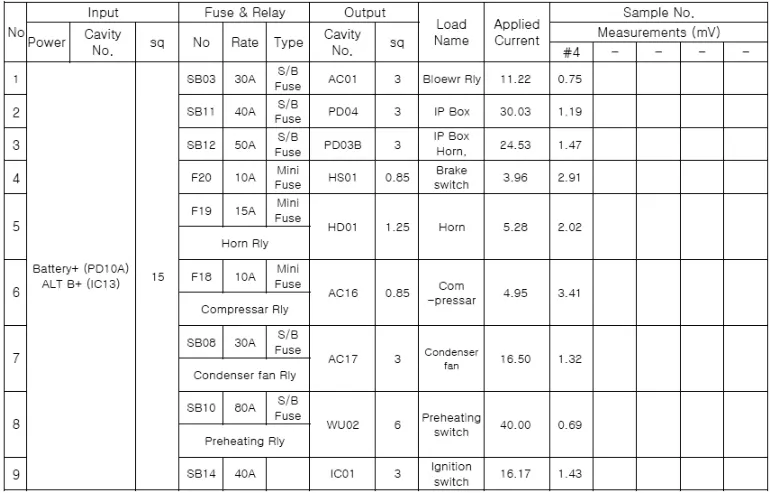

1.3.6 过电流强度试验

测试条件:电器盒的过电流试验在能自动显示数值的专用试验台上进行。对装配好的电器盒(含保险丝,继电器),选择测试的回路(每次测试一回路),通过过载电流,要求所有长时间工作的负载回路均需测量,其余回路,则根据实际需要选取测量。(详细测试依据参照图20)

图20

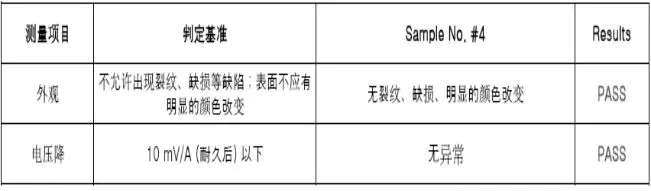

判定基准:1. 外观:环境测试后不允许出现裂纹、缺损等缺陷;表面不应有明显的颜色改变。

2. 电压降:端子间接触部分电压降要10 mV/A (耐久后)以下。

测试图片:(图21)测试结果:(图22、图23、图24)

图21

图22

图23

图24

1.3.7 耐击穿电压强度试验

测试条件:在相互绝缘的导电零部件及导电零部件与外壳间施加60Hz 1000V的交流电压。试验开始时的电压应小于500V,然后在不小于10s的时间内稳步增至全值,保持1min后,在1min内均匀地下降至零。试验用变压器容量不应小于0.5KVA。

判定基准:试验过程中应无击穿、跳火和损伤等异常现象出现。

测试图片:(图25)测试结果:(图26)

图25

图26

1.3.8 耐高温试验

测试条件:试验时将非工作状态的电器盒放入温度为125℃(发动机舱)的高温箱中,并保持120h。试验结束待在常温放置2h后检测外观及电压降。

判定基准:1. 外观:环境测试后不允许出现裂纹、缺损等缺陷;表面不应有明显的颜色改变。

2. 电压降:端子间接触部分电压降要10 mV/A (耐久后)下。

测试图片:(图27)测试结果:(图28、图29)

图27

图28

图29

1.3.9 耐低温试验

测试条件:试验时将非工作状态的电器盒放入温度为-40℃的低温箱中,并保持24h。试验结束待在常温放置2h后检测外观及电压降。

判定基准:1.外观:环境测试后不允许出现裂纹、缺损等缺陷;表面不应有明显的颜色改变。

2.电压降:端子间接触部分电压降要10 mV/A (耐久后)以下。

测试图片:(图30)测试结果:(图31、图32)

图30

图31

图32

1.3.10 耐温度交变试验

测试条件:温度 Cycle为1)无负载-40℃情况下保持1h;2)有负载时由-40℃ 至110℃(第四个Cycle 至130℃),温度变化时间是2h;3)当温度达到110℃时保持1h;4)分离Box负载后将温度从110℃降至-40℃,温度变化时间为2h;5)以上过程是1Cycle,反复共4Cycle;6)试验后将电器盒 置在常态下2h后检测外观及电压降。

判定基准:1. 外观:环境测试后不允许出现裂纹、缺损等缺陷;表面不应有明显的颜色改变;2. 电压降:端子间接触部分电压降要10 mV/A (耐久后)以下

测试图片:(图33)测试结果:(图34、图35)

图33

图34

图35

1.3.11 耐湿度试验

测试条件:将装配完整的电器盒 置到温度为60℃,相对湿度为95%~98%的试验箱内保持24h,试验后将电器盒置在常态下,待达到室温后检测外观及电压降。

判定基准:1. 外观:环境测试后不允许出现裂纹、缺损等缺陷;表面不应有明显的颜色改变。

2. 电压降:端子间接触部分电压降要10 mV/A (耐久后)以下。

测试图片:(图36)测试结果:(图37、图38)

图36

图37

图38

1.3.12 耐湿度循环试验

测试条件:1. Box应承受10 Cycle(1Cycle是24h) 耐温度/湿度循环试验。

2.温度下限值-40℃, 上限值110℃。(图39 、图40)

图39

图40

判定标准1.外观:环境测试后不允许出现裂纹、缺损等缺陷;表面不应有明显的颜色改变

2. 电压降:端子间接触部分电压降要10 mV/A (耐久后)以下。

测试图片:(图41)测试结果:(图42、图43)

图41

图42

图43

1.3.13 耐盐雾试验

测试条件:盐雾试验按GB/T 2423.17中,试验Ka: 盐雾试验的规定进行。试验前,按产品标准作出厂项目检查,产品在试验箱内应处于正常安装状态。试验持续时间为144h(发动机舱)

判定基准:试验后电器盒端子、保险丝、继电器及电路板等(连接用螺栓除外)不应出现明显的锈蚀现象。

测试图片:(图44)测试结果:(图45)

图44

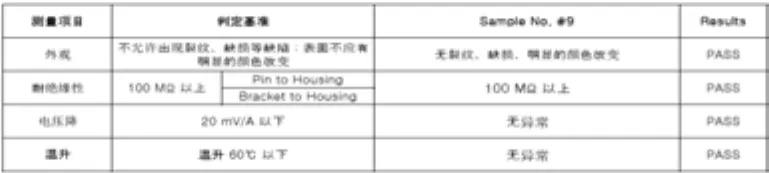

1.3.14 耐久性试验

测试条件:1)振动加速度:20 Hz ~ 50Hz:4.5G, 50 ~ 200Hz:3.0G;2)振动频率:20 Hz ~ 200Hz / 3分

3)振动方向:上,下;4)电流:实车连续电流(实测值);5)通电时间: 45分 ON, 15分 OFF是 1 Cycle,循环数:300 CYCLE;6)环境温度: -30℃ ~ 80℃;7)测量J/B回路的输入端到输出端的电压降(低电压电流电阻)时用电线替代Relay。(图46)

图46

判定标准:1. 外观:环境测试后不允许出现裂纹、缺损等缺陷,表面不应有明显的颜色改变;

2. 耐绝缘性:100 MΩ以上;3. 电压降:端子间接触部分电压降20 mV/A (耐久后)以下;4.温升:黄铜端子 60℃以下, 耐热铜合金端子 70℃以下。

测试照片:(图47、图48)

测试结果:(图49、图50、图51)

图47 测试中

图48 测试后

图49

图50 电压降分析

图51 测试点温度值分析

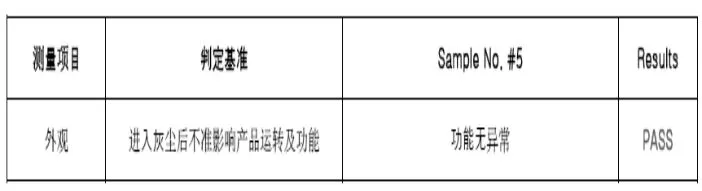

1.3.15 耐尘、防水试验

a)耐尘试验 测试条件:按照 ISO 20653 规定进行耐尘测试,1)温/湿度:23 ± 5℃ / 25 ~ 75%; 2)压强:86 kPa ~ 106 kPa;3)设置条件:搅拌6s,停止15min, 循环20 Cycles。

判定基准:满足IP5K2等级,进入灰尘后不准影响产品运转及功能。

测试图片:(图52)测试结果:(图53)

图52

图53

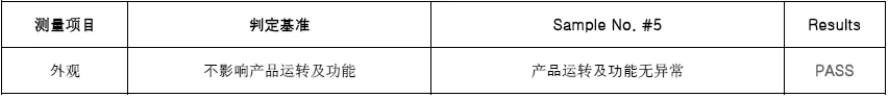

b)防水试验 测试条件:按照ISO 20653规定进行防水测试,1)Water drip test:往4个方向倾斜各15度;2)Water flow rate:3 +0.5mm/min; 3)Test Duration:每个方向 2.5min。判定基准:满足IP5K2 等级,不准影响产品运转及功能。测试图片:(图54) 测试结果:(图55)

图54

图55

2、结论

通过对整车电器盒内工作电流数据采集,然后设定电器盒试验项目与测试条件,建立各项试验项目合格评价标准,经过完整的试验验证后,此开发的电器盒的安全性、可靠性有保证,可以满足使用要求。同时,本文所展示的是一套完整的电器盒试验验证方法,有效解决了传统电器盒的试验验证不充分的难题,对整车电器盒开发具有重要意义。

[1] 中华人民共和国国家标准 QC/T 707车用中央电气接线盒技术条件.

Research Of The Vehicle Electrical Box Safety Test Method

Sun Fengchao, Zhang Yannan, Wang Chunzhi, Wang Zhenxing, Meng Xuli

( Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230022 )

The electrical box of vehicle is the key of the vehicle design parts, Which installs fuses, relays and so on. After design and development of the electrical box according to the electric circuits of the vehicle, it needs to conduct a complete test to verify the safety and reliability of the electrical box, so as to realize the electrical box working for a long time. The article explores a complete electrical box test process, including reasonable plans of the test items, test conditions, and the qualified standard. Eventually the various test datas which are collected are analyzed, and then the article provides an effective method for the electrical box test.

Vehicle; Electrical box; Test

U467.3

A

1671-7988(2016)07-171-07

孙丰超,就职于安徽省江淮汽车股份有限公司。

10.16638/j.cnki.1671-7988.2016.07.054