汽车安全带固定支架的形貌优化设计

2016-05-18高志彬汪攀赵锴

高志彬,汪攀,赵锴

(青岛理工大学,山东 青岛 266520)

汽车安全带固定支架的形貌优化设计

高志彬,汪攀,赵锴

(青岛理工大学,山东 青岛 266520)

利用hyperworks软件建立了某汽车安全带固定支架的有限元模型,对原设计支架进行了CAE分析,结果表明原设计的支架最大应力为347MPa,超过材料屈服强度340Mpa,需优化设计。用形貌优化技术确定了加强筋的最佳分布方案,进行了优化设计。结果表明,优化后的汽车安全带固定支架最大变形量减少36.7%,最大应力降低17.6%,总体应变能减小32.9%。改善了汽车安全带固定支架的力学性能,达到了优化效果。

形貌优化;支架;有限元;CAE

CLC NO.:TH122 Document Code: A Article ID: 1671-7988 (2016)07-109-03

引言

汽车安全带固定支架是把安全带固定在车身上的钣金件,主要承受安全带的拉力作用。安全带固定支架属于频繁使用受力件,且直接关系到乘客人身安全,所以设计的安全带固定支架应具有足够的刚度和强度。

传统的结构优化设计主要是根据结构设计人员的经验进行判断,提出一些较为基本的方案,然后再根据一些判断方法进行优化直到满足为止。传统的结构优化设计的缺点在于结构优化设计只能根据经验判断,具有一定盲目性,而且传统的结构优化设计很难保证不改变原设计的安装环境,不改变物料成本[1]。为达到快速,高效,不改变支架安装环境及材料成本的优化设计效果,现利用形貌优化技术对安全带固定支架进行优化设计。

形貌优化技术是一种现在结构优化设计正兴起的优化技术,主要应用于各种钣金件的优化设计,提高钣金件的力学性能,如提高钣金件刚度,改善应力分布,减小应力集中[2]。在形貌优化中,设计空间由大量的节点波动向量组成,这些节点波动向量按照一定的模式进行组合以满足设计约束,并最终形成优化后的最佳加强筋分布形貌[3-6]。采用形貌优化的方法对此支架优化设计,不仅能提高设计质量,而且减少了设计成本和时间[7]。

1、数学原理及优化流程

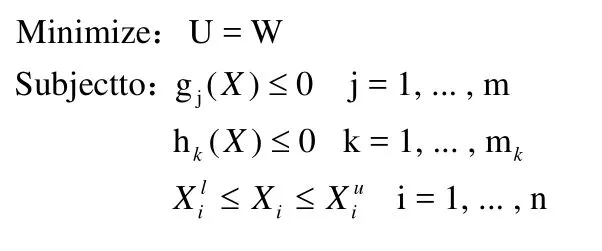

形貌优化属于常用的结构优化(拓扑优化、形状优化、形貌优化、尺寸优化)中的一种。优化设计有三个要素,即设计变量、目标函数和约束条件。设计变量是发生改变从而提高性能的一组参数;目标函数要求最优的设计性能,是关于设计变量的函数;约束条件是对设计的限制,是对设计变量和其他性能的要求[8]。形貌优化数学模型可表述为:

其中,U为应变能,W为外力所做的功; g(X)是约束载荷,h(X)起筋约束;Xi为设计变量,是设计区域的节点位移,l 和u分别表示最小值和最大值。

应用形貌优化技术进行产品优化设计的流程见图1:

图1 形貌优化产品设计流程图

2、原支架结构分析

2.1 有限元建模

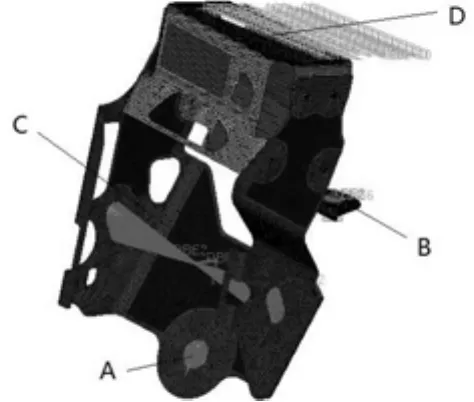

运用hypermesh对原始汽车安全带固定支架几何模型进行有限元前处理,去除不必要的倒角等,横销及铆接处用RBE2单元抓取模拟。取基本单元尺寸为2mm,设置单元厚度为1.1mm,主要采用四边形壳单元进行网格划分,最终单元数为21119,节点数为20837。支架所处工况见图2,A点、B点六个自由度全约束,在C点加集中载荷120N,D处施加4N/mm的分布载荷。

图2 原设计有限元模型

2.2 材料力学参数

安全带固定支架所用材料为冷轧双相钢,具有良好的强度和延性配合特点。厚度为1.1mm。材料的具体力学参数如表1所示。

表1 材料力学性能表

2.3 计算结果

通过RADIOSS求解器对有限元模型求解,得到支架的整体应变能为0.78J,最大位移为1.57mm(见图3),最大应力为347MPa,最大应力位置出现在钣金拐角处(见图4),与实际情况相符合。支架的最大应力大于屈服强度340MPa,为加大安全系数,必须对该设计进行优化,提高其刚度和强度。

图3 原设计CAE分析位移图

图4 原设计CAE分析应力图

3、支架优化分析

通过上述分析,可确定必须对原设计的安全带固定支架进行适当的优化设计,以降低应力水平,降低变形量,提高此支架的安全系数。为不改变次支架的材料成本以及安装条件,结合钣金件的设计经验,决定对此结构进行形貌优化分析,确定加强筋的分布位置,通过添加加强筋来提高支架的强度,减小最大应力。

3.1 优化变量

在保证原设计材料成本和基本装配关系的条件下,选取较平整区域作为形貌优化的设计变量区域,见图5中的红色和绿色部分。

3.2 优化目标

应变能是以应变和应力的形式贮存在物体中的势能,又称变形能。能整体反应物体的应力和应变情况。以此支架应变能最小为优化目标。

图5 设计变量区域

3.3 优化约束

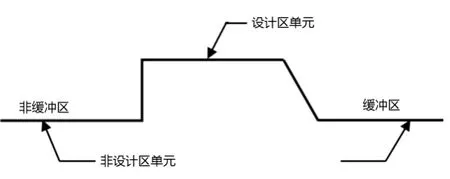

形貌优化的主要约束为起筋参数的设置。设置加强筋参数(图6),最小筋宽度为5mm,筋角度为60度,拔模高度为2mm,有缓冲区域[9]。在设计区与非设计区单元之间是否有缓冲区的过渡处对比见图7。

图6 加强筋参数示意图

图7 加强筋是否有缓冲区示意图

3.4 优化结果

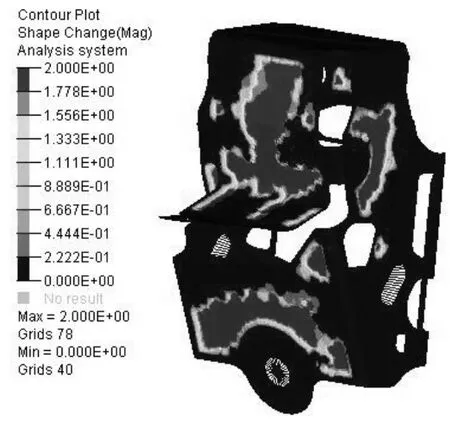

优化后的汽车安全带固定支架获得了最优的加强筋分布,形貌结果见图8。结构的相对薄弱处生成了许多形状不同的加强筋,深色部分为起筋最大处,节点的最大变形量为2mm,出现的形貌较规整。

图8 形貌结果云图

3.5 优化后的支架结构验证分析

运用hyperworks中的OSSmooth工具将优化后的形貌应用到原模型上,以方便结构的进一步改进设计。对优化后的有限元模型在原工况下进行CAE分析,其应力图和位移图见图9和图10。支架优化后的最大应力为285.9MPa,最大位移为0.993mm,整体应变能为0.523J。优化前后对比见表2。整体质量微量增加,力学性能得到较大改善。

表2 优化前后对比表

图9 优化后最大应力图

图10 优化后最大位移图

4、结论

本文用hyperworks软件对某汽车安全带固定支架进行了有限元建模、分析、优化设计。通过有限元建模、分析,确定该支架的安全性需要提高,然后用形貌优化的方法进行优化设计。优化设计前后对比,支架最大位移量降低36.7%,最大应力降低17.6%,有效提高了安全性。本文不但为提高此汽车安全带固定支架的安全性改进提供了设计参考,而且提出了此类钣金件设计开发的流程,缩短了产品开发的周期,为其他类似薄壁件的结构优化设计提供了借鉴思路。

[1] 王鲁斌,黄年兵, 潘兵兵,等.基于Optistruct的汽车钣金类支架的优化设计[J].机械工程师,2016(01):202-204.

[2] 耿广锐,郎宝永, 陈世明. 基于形貌优化技术的发动机油底壳设计方法分析[R].2011.

[3] 龙江启,李毅,俞平, 等.基于结构优化的客车骨架轻量化设计研究[J].机械科学与技术, 2013(04):558-563.

[4] 贾维新,郝志勇,杨金才.基于形貌优化的低噪声油底壳设计研究[J].浙江大学学报(工学版), 2007(05):770-773.

[5] 张宇,李映辉,张仲鹏.轿车白车身零部件形貌优化研究[J. 机械设计与制造,2011(10):105-106.

[6] 王铁, 赵震,陈峙,等.某车架结构基于灵敏度分析的优化设计[J].机械科学与技术, 2013(04):545-550.

[7] 李建新. 基于形貌优化的蓄电池支架设计[J]. Altair2013技术大会论文, 2010.

[8] 洪清泉. OptiStruct&HyperStudy理论基础与工程应用[G]. 北京:机械工业出版社,2013.

[9] 廖芳,王承.支架形貌优化设计方法研究[J]. 上海汽车, 2009(09): 38-40.

Shape Optimization Design of the Automobile Seat Belt Bracket

Gao Zhibin, Wang Pan, Zhao Kai

( Qingdao Technological University, Shandong Qingdao 266520)

The finite element model of an automobile seat belt bracket was built by the HyperWorks software. The bracket of original design was carried out CAE analysis. The results show that the largest stress of the bracket of original design is 347MPa, which exceed 340MPa ,the yield strength of the material. So it need optimization. Using shape optimization technology determined the best distribution of reinforcement and optimize the design. The results showed that the maximum deformation of optimized automobile safety belts bracket was reduced by 36.7%, stress decreased by 17.6%, total strain energy decreased by 32.9%. The mechanical properties of car safety belts bracket was improved, which achieve the optimal effect.

shape optimization; bracket; finite element; CAE

TH122

A

1671-7988(2016)07-109-03

高志彬,副教授,就职于青岛理工大学,研究方向为汽车电子和汽车动力学。

10.16638/j.cnki.1671-7988.2016.07.034