某悬置横梁开裂分析及优化

2016-05-18洪健李立波顾海南

洪健,李立波,顾海南

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某悬置横梁开裂分析及优化

洪健,李立波,顾海南

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

悬置横梁是发动机悬置系统主要的支撑部件之一,其结构强度关系到发动机的稳定性与整车行驶过程的安全性。现针对一款车型的悬置横梁开裂问题,进行系统的分析排查,文章以公司自产的多功能商用车为例,通过CAE分析与材质符合性分析对故障点进行验证分析,论证悬置横梁的改进方案对结构强度的影响。

悬置横梁;强度分析;优化设计

CLC NO.:U472.42 Document Code: A Article ID: 1671-7988 (2016)07-72-03

引言

悬置横梁主要是支撑动力总成,通过悬置软垫与变速箱连接。悬置横梁的可靠性直接影响到整个动力总成的匹配安全。由于动力总成及底盘系统受力及运动的复杂性,对于目前悬置系统横梁的可靠性开发,重要的验证方法就是强化道路的可靠性验证。本文针对某款车型悬置横梁强化路面试验过程中的开裂问题,进行CAE结构强度分析及对比、材质符合性分析,冲压工艺分析,完成悬置横梁的优化,解决开裂问题,为后期的冲压件的设计开发积累经验指导。

1、悬置横梁开裂的故障描述

根据P0车(第一台路试样车)的道路可靠性验证数据,经过强化路4728km(折合普通公路70920km)。悬置横梁出现开裂,相关信息如下:

图1 故障位置

图2 开裂点在整车的位置

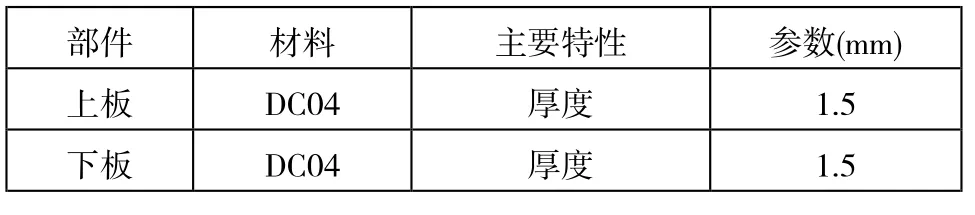

表1 悬置横梁的主要部件及材料参数(裂纹出现在下板)

2、悬置横梁开裂原因分析

根据对上述故障描述我们将重点通过结构强度CAE分析来指导整个过程的问题调查。

2.1 悬置横梁开裂的应力应变分析

2.1.1 边界条件

对现有故障件的原始模型进行数据分析,利用ADAMS/car建立分析模型,提取故障点位置处的典型22工况下的力与位移,并将提取的力导入到Hypermesh中划分网格,提取局部应力应变数据。

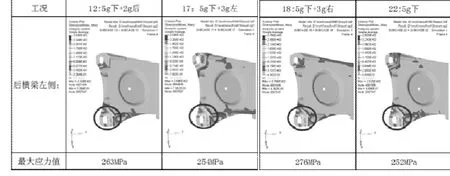

Hypermesh中分析所得到的应力应变云图,截取不合格项如下:

图3 不合格工况下的应力应变云图

强度分析结果表明在上述四个工况下,悬置横梁左侧后安装点处存在高度应力集中,主要集中在过渡圆角处,在以垂直冲击载荷为工况主条件下应力超过材料的许用强度(DC04的最小抗拉强度为270MPa),分析结果与实际开裂处位置相同,开裂风险较高。

2.1.2 基于强度分析的结构优化

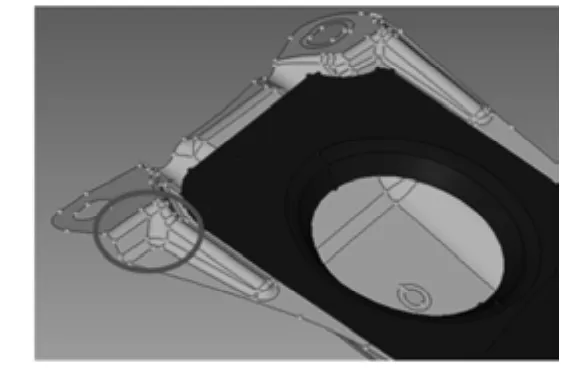

图4 圆角半径为3mm的悬置横梁

图5 圆角半径为6mm的悬置横梁

根据上节的分析结果,可以知道应力主要集中在冲压圆角处,现在的优化方向是增大冲压圆角半径,由现在的3mm增大到6mm。

表2 优化前与优化后对比

由优化后的结果可以看出,最大应力值,最多降低了50MPa,安全系数由最小0.978变为1.16,通过增加过渡圆角半径的优化方案有效降低了应力集中,可以作为一个整改方向。

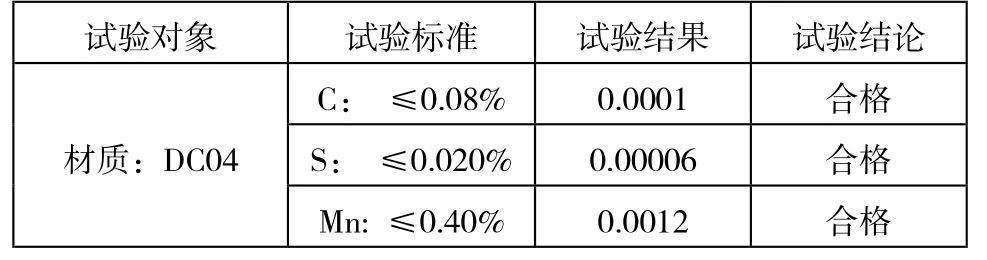

2.2 材质分析

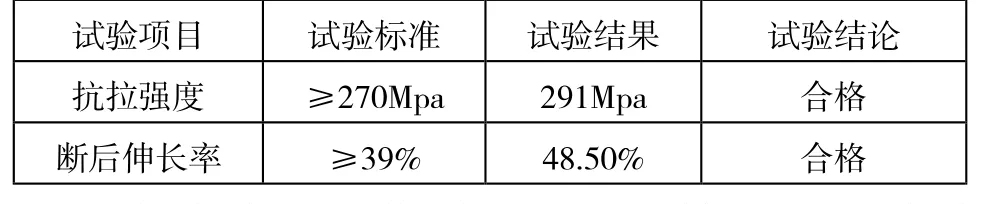

此次开裂的悬置横梁为两块DC04-1.5的冷轧钢板经过点焊焊接工艺焊接在一起,由于实际开裂在下板的冲压圆角处(图1所示),因此对故障件取样进行材质分析,分析结果如下。在冲压生产线截取样块进行拉伸试验。

表3 材质各元素含量分析结果

表4 板材拉伸试验结果

经过分析此次故障件所使用的原料板材符合要求,排除此原因点。

2.3 冲压工艺分析

取冲压后但未经电泳处理的毛坯件进行板厚检测。发现原材料板厚为1.5mm,但开裂圆角处的板厚仅有1.3mm左右。

试验项目 样件1 样件2 样件3 样件4冲压后厚度 1.30mm 1.28mm 1.26mm 1.22mm

由上述检测数据可以看出,在冲压的过程中存在拉伸变薄的问题,影响结构强度。由于CAE建模分析过程中所设定的板厚是1.5mm,因此拉伸变薄的悬置横梁圆角处的安全系数将比分析结果还要低。

2.4 悬置横梁最终确认的改进方案

针对3.1以及3.3分析出的问题点进行改进,将断裂处的圆角半径由3mm改为5mm(考虑到圆角更改的过大会造成不能完全成型,所以仅仅只将圆角更改到5mm),在增大圆角的同时也能够降低冲压过程中变薄的程度。

2.5 悬置横梁方案改进方案验证

2.5.1取冲压后的样件进行检测发现圆角处拉伸变薄的程度已经减小,检测结果如下:

表6

2.5.2 装车验证

改进后的悬置横梁经过新的一轮1.1万公里强化路的可靠性验证,悬置横梁没有出现裂纹,证明改进后的方案有效。

3、结论

通过上述实例可以知道,此次悬置横梁开裂的原因主要是,横梁上圆角处的圆角设定过小,导致应力集中且冲压过程中出现拉伸变薄。

悬置横梁上的冲压圆角,圆角的半径越大,应力集中的程度越小,同时冲压后的减薄程度越小。对后期板材冲压成型具有借鉴作用。

[1] 门玉琢等.校车车身悬置横梁强化路耐久性断裂试验研究[J]. 机械设计与制造,2014.

[2] 郭荣,章桐.汽车动力总成悬置系统[M].同济大学出版社,2013.

[3] 郭虎.汽车试验场可靠性试验强化系数的研究[J]. 机械工程学报,2004(10).

[4] 孙靖民,梁迎春.机械优化设计[M].北京:机械工业出版社,2009.

Analysis and Optimization of Suspension beam Breakage

Hong Jian, Li Libo, Gu Hainan

(Anhui JiangHuai automobile Co. Ltd, Anhui Hefei 230601)

Suspension beam is one of the main supporting parts of engine mounting system, The structure strength of which is related to the stability of the engine and the safety of the vehicle driving. Now systematic investigation and analysis had been carried out for one car suspension beam crack issue.This paper take a production of the company's multi-functional commercial vehicle as an example,use CAE analysis and material conformity analysis to verify failure point,demonstrates the effect of the suspension beam improvement program on structure strength.

Suspension beam; strength analysis; optimal design

U472.42

A

1671-7988(2016)07-72-03

洪健,就职于安徽江淮汽车股份有限公司。

10.16638/j.cnki.1671-7988.2016.07.023