基于一种非机动车J型钢圈加工工艺的研究

2016-05-14林仁建陈超苏薛卫

林仁建 陈超 苏薛卫

摘 要:随着车轮钢圈行业标准的规范及客户质量要求越来越高,钢圈加工工艺不能再单纯依靠经验来加工,新的工艺方案必须更加细化,其过程也需要新的设备及方法来控制,尤其ISO/TS16949标准给钢圈制造带来更高的要求。本文详述了一种非机动车J型12×4钢圈的制造加工过程,其工艺已经能很好地保证钢圈生产质量。

关键词:非机动车;钢圈;加工工艺;冲压;质a量

DOI:10.16640/j.cnki.37-1222/t.2016.04.217

经济的增长,时的交通、园林等与人们息息相关的行业也得到长足发展,例如非机动车辆沙滩车、高尔夫球车、草坪及园林机械、拖车、扫雪车、电动车等的用途越来越广泛,车轮是非机动车辆最关键的零部件之一[1],与地面之间作用的所有的力和力矩(附着力、驱动力、制动力、侧向力和回正力矩等)都是由车轮承受和传递的[2]。目前行业标准以及设计能力均能满足其生产需要,规格系列化使得大多数规格的钢圈均能达到量产。通常非机动车辆的车轮钢圈为钢材压制及焊接而成,已装配无内胎的轮胎,车轮钢圈的加工工艺虽已逐渐完善,但更多企业还是依靠经验制造加工,基本停留在上世纪。

1 J型12×4钢圈加工工艺

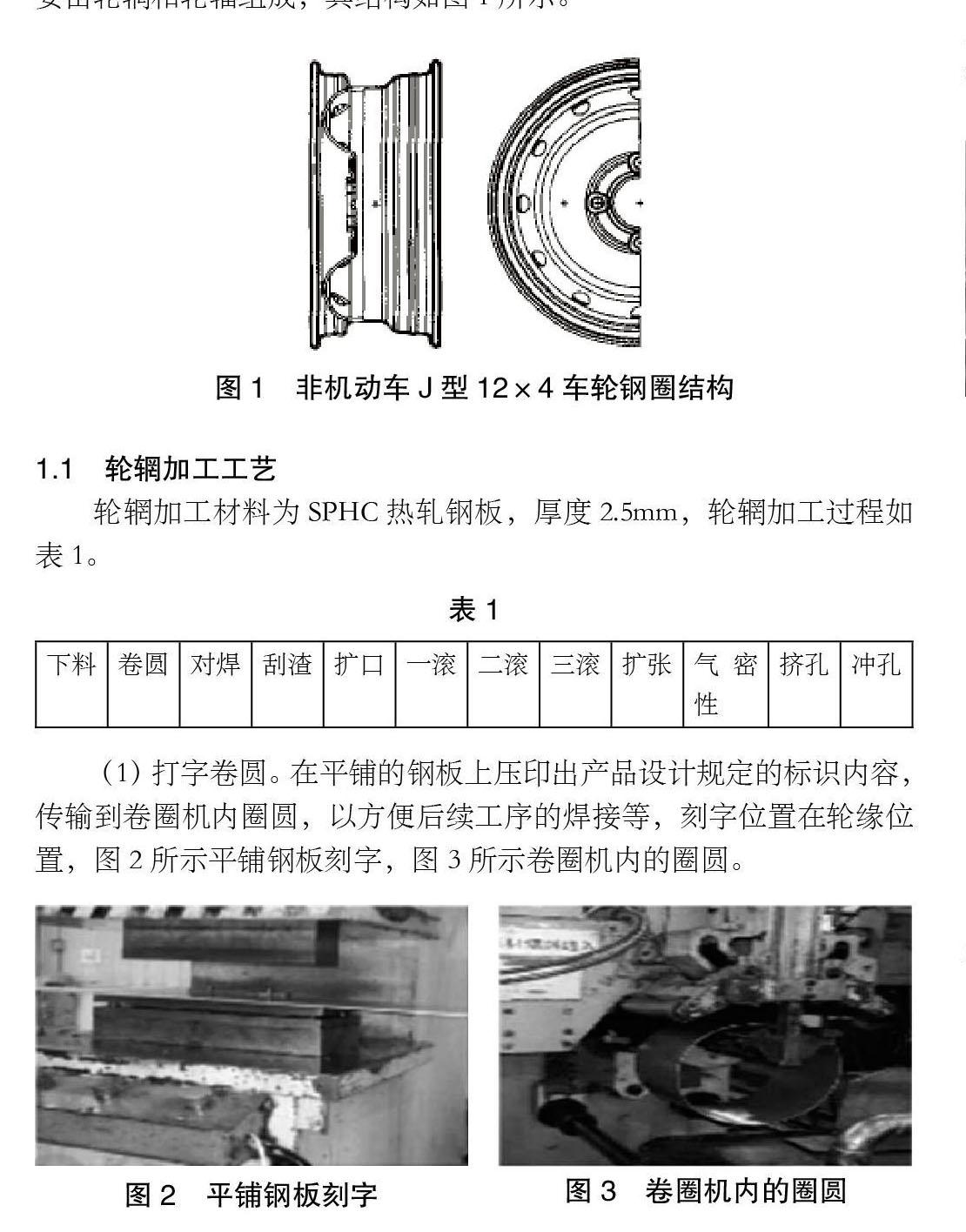

本文以丰田系列扫雪车J型12×4车轮钢圈为研究对象,钢圈主要由轮辋和轮辐组成,其结构如图1所示。

1.1 轮辋加工工艺

轮辋加工材料为SPHC热轧钢板,厚度2.5mm,轮辋加工过程如表1。

(1)打字卷圆。在平铺的钢板上压印出产品设计规定的标识内容,传输到卷圈机内圈圆,以方便后续工序的焊接等,刻字位置在轮缘位置,图2所示平铺钢板刻字,图3所示卷圈机内的圈圆。

(2)对焊。轮辋对焊采用闪光对焊能够满足焊接强度及外观要求,闪光对焊属于电阻焊的一种,焊接代号为“24”。工作时,钳口和电极将工件两端加紧,接通电源,同时使工件两端同时逐渐靠近,在大电流的作用下产生电阻热,使两端头金属熔化,并开始闪光;同时给予一个快速的顶锻力,使两端头的材料结合在一起。轮辋对焊工作如图4所示。

(3)扩口、滚型。轮辋扩口、1滚、2滚、3滚通过形状过渡,材料均匀变形,同时使轮辋形状逐渐成型至产品规定的尺寸(包括轮辋的宽度、轮缘宽度),并将轮缘口处进行切边。图5为轮辋滚型过程。

(4)扩张。通过模具中的锥形芯轴的向上运动,使轮辋径向方向上产生张力,是轮辋的胎圈座周长达到设计要求,以便于轮胎配合装配,其尺寸通过球带尺检验。图6所示模具锥形芯轴原理和模具实体。

(5)冲气门孔、挤孔。图7为冲压轮辋气门孔,挤压毛刺,确保轮辋与气门嘴装配顺利,不刮伤气门嘴。

1.2 轮辐加工工艺

轮辐加工材料为SPHC热轧钢板,厚度4.5mm,轮辐加工过程如表2。

(1)落料。按产品设计将钢板冲成一定尺寸的圆料,以便后续拉伸、成型等工序使用,综合考虑板料的重量、利用率及动能因素,采用落圆数来进行冲压落料。冲压板材按照设计,外购相应规格的板材。图8所示冲压落料。

(2)拉延、反拉延成型。将圆板料拉出一定高度,有利于后续反拉延工序时材料的流动(一些小规格的钢圈辐板拉延时,可在中心冲出一个工艺小孔,为后续工序提供位基准)。反拉延是过渡形状过程,利于材料流动,最后用成型模压出设计轮辐形状,其控制尺寸主要为轮辐深度、螺栓孔凸包的高度等,其中轮辐深度、螺栓孔凸包不足会降低钢圈弯曲疲劳性能和螺栓孔刚度。图9所示拉延、反拉延成型的辐板。

(3)翻边。通过模具冲压钢圈轮辐的中心孔,然后对中心孔和外径进行折弯,形成一定的配合长度,有利于配合整车装配。中心孔翻孔过程中存在较大的拉应力,产品设计或加工时,设定一个合理的中心孔高度,提高产品的可制造性,并且可以中心孔裂纹。图10所示轮辐翻边。

(4)冲螺栓孔、冲定位孔。螺栓孔及其球面尺寸,通常也是通过冲压方式实现,给整车装配带来便利。轮辐定位通过中心孔定位销,并确保螺栓孔相对于中心孔的位置度要求,这一加工过程通过三坐标测量机或专用的位置度检具进行过程监控。同样,依次冲压伦轮辐的定位孔。图11为轮辐螺栓孔、定位孔的冲压和三坐标测量机。

2 钢圈合成制造工艺

钢圈组对通常是通过压制及焊接的方式实现的,其合成压配模具如图12所示。

(1)压配。按设计要求,利用模具将轮辐、轮辋压配至规定的相对位置。主要控制的尺寸为车轮跳动和车轮的偏距,其均可通过后续的检测设备进行全检监控,不合格品会自动下线,避免其流入下道工序。图13所示轮辋、轮辐的压配。

(2)合成焊接。钢圈合成是通过CO2气体保护焊焊接的,焊接代码“135”,焊接时通过较高的电流(通常标准在150A以上)产生热量及弧光,融化焊丝及部分钢圈材料,形成液态熔池,同时CO2气体隔绝空气,保护液态熔液不被氧化,使轮辋、轮辐很好的焊接组合。图14所示CO2气体保护焊合成焊接。焊接强度由“联接强度试验”来进行试验[3-4],焊接不出现撕裂或可见裂纹,图15所示联接强度试验。

最后经过跳动、动平衡、涂装、包装、等工序完成钢圈制造及装配的整个过程。图16为以上工序图。

3 结语

车轮钢圈市场空间及需求量是相当大,并且整个行业已实现相应地标准,大多数企业各规格已经量产出口或直接装配,然而市场上的钢圈质量也是参差不齐,钢圈制造工艺日益凸显其重要性,甚至成为决定产品质量和客户满意最关键的指标,优化工艺及加强工艺的管理,也是各企业降低成本的最佳途径[5]。

参考文献:

[1]王霄锋,梁昭,张小格.基于动态弯曲疲劳试验的汽车车轮有限元分析[J].拖拉机与农用运输车,2007,1(34).

[2]周到,康侃.五件式港口机械钢圈焊接工艺及研究[J].广西工学院学报,2006(01).

[3]邹业伟.工程车轮冷成型制造技术研究[J].应用技术企业科技与发展,2010,24(294).

[4]刘新宇,常虹,范长伟,陈树勋.钢圈疲劳寿命估算方法探讨[J].装备制造技术,2008(05).

[5]程秀美.新形势下的汽车钢圈产业研究及改进措施[J].科技与生活,2010(02).