循环流化床锅炉输煤筛碎设备运行状况及粒度控制

2016-05-14赵治华

摘 要:循环流化床对入炉燃料的颗粒特性——颗粒度及颗粒级配提出了严格的要求。适当的燃料粒径和级配是循环流化床锅炉正常运行的前提和保证条件。文章简单介绍了内蒙古京海煤矸石发电有限责任公司330MW循环流化床锅炉输煤筛碎设备状况及控制燃煤粒径的措施。

关键词:循环流化床锅炉筛碎设备;燃煤粒径控制;措施

目前国内己投产运行的循环流化床锅炉中,有很大一部分由于燃料颗粒特性不符合锅炉设计要求致使锅炉出力、燃烧等锅炉运行技术指标达不到设计要求,甚至严重危及锅炉正常、稳定运行。我公司1、2号机组分别于2010年8月 和10月均已顺利投产,因筛碎问题,煤粒度超标,曾发生过多次降负荷及停炉事故,特别是燃用劣质煤时,因筛分及破碎系统控制不当燃煤粒径过大,往往会导致循环流化床锅炉发生一系列问题。下面结合我公司的一些实际情况,就筛碎设备状况及粒度控制措施进行一下探讨。

1 设备介绍

根据我厂循环流化床锅炉要求和来煤情况,采用两级破碎,粗碎机室和细碎机室分开布置。根据煤质资料和系统出力,粗碎机室内滚轴筛及碎煤机出力按4×330MW机组设计,滚轴筛的额定出力为1600t/h,入料粒度≤300mm,出料粒度定为30mm;环锤式碎煤机自带减震平台,额定出力为1200t/h,入料粒度≤300mm,出料粒度≤30mm。筛子和碎煤机各设两台,两套筛碎设备互为备用。细碎机室内细筛机及细碎机出力按2×330MW机组设计,细筛机的额定出力为800~1000t/h,入料粒度≤50mm,筛下物粒度≤8mm;细碎机自带减震平台,额定出力为600t/h,入料粒度≤50mm,出料粒度≤8mm。细筛机及细碎机各设两台,两套筛碎设备互为备用。

2 输煤筛碎设备技术现状

目前,国内循环流化床锅炉燃料制备系统的工艺形式以“粗碎+筛分+细碎”为基本形式,其他根据每个工程的具体情况和条件适当作以变更或重新组合。常用的几种形式如下:一级筛分两级破碎、三级筛分两级破碎、两级破碎。我厂采用二级筛分两级破碎,该布置形式:来煤通过一级筛分,筛上物进一级碎煤机,一级破碎机破碎后的煤和一级筛分筛下物直接进入下一级皮带机,经过皮带机的煤全部进入二级筛分,二级筛分的筛上物进入二级碎煤机,二级筛分的筛下物直接进入下一级皮带机而后进入主厂房原煤仓;经过二级碎煤机的煤全部进入下一级皮带机而后进入主厂房原煤仓。

在设备选择上,粗碎机一般选用环锤式较多,出料粒径在30mm以下。为了保证煤的粒度能符合锅炉的燃烧要求,目前我厂的细碎机采用的是进口设备可逆转锤击式破碎机,粗碎机为山西电力环锤式碎煤机,细筛使用高幅振动筛,粗筛为滚轴筛。

3 输煤筛碎设备存在问题的分析

目前,国内循环流化床锅炉输煤筛碎设备存在许多问题,直接影响锅炉的安全、稳定运行。我厂粗筛碎设备运行较为稳定,出料粒度也在正常范围之内,主要问题集中出现在细筛碎设备上,我厂要求进入炉膛原煤粒径小于1mm和大于8.5mm不超过10%,1mm~2mm占50%,2mm~5mm占35%,5mm~8.5mm占10%。但我厂实际运行中出现超出要求范围的大颗粒较多等现象。其主要原因有以下几方面。

3.1 细碎机锤头磨损严重

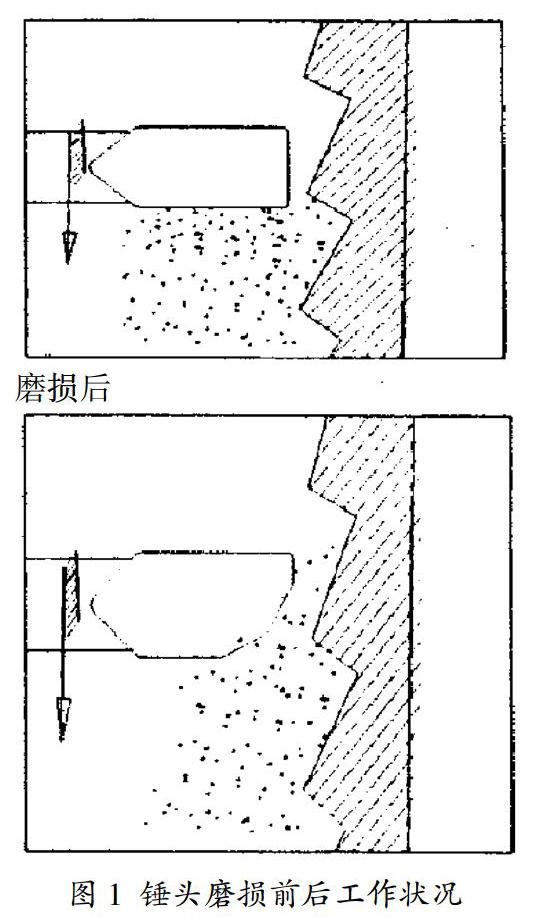

早期使用进口锻造锤头,虽然未发生断裂现象,但是锤头在破碎约13万吨左右后就磨损严重,在细碎机的主要工作部件,锤头和破碎板磨损之后,一是锤头质量变小而破碎能力下降,二是打击面由原来的平面变为圆弧面而改变了冲击角度,见图1。这在一定程度上原有的冲击破碎变成了碾压破碎,而且锤头和破碎板之间的间隙是控制破碎粒度的重要因素。其结果,一是煤的粒度过大,二是降低了锤头的拨料功能而使破碎机的出力下降。

3.2 原煤及矸石比例较大

进入破碎机的原煤粒度不能有效控制,而超出破碎机能力范围的大块原煤直接进入破碎机造成产品粒度超标。一般在单级破碎系统容易出现这种情况。以冲击破碎为主的锤击式破碎机,其破碎比一般应控制在10左右。超过破碎比允许范围,将会造成产品粒度超标或其出力下降。

3.3 细碎机锤头、反击板磨损不均匀

细碎机锤头通过运行观察有磨损不均匀现象,由于细碎机入料不均匀,驱动侧与非驱动侧料流不均匀导致锤头磨损成斜线,反击板因材质及工况原因表面出现凹凸不平现象,出现这两种状况后,即使将细碎机间隙调到最小粒度仍然超标。

3.4 细碎机锤头经常断裂

出现锤头断裂的锤头全部为国产铸造锤头,国产铸造锤头虽然硬度高,使用周期较长,但锤头内部经常会出现气孔,从而造成锤头断裂发生,锤头一旦断裂,粒度将无法保证。

3.5 细筛机筛分效率不高

细筛机筛分效率,无论是对破碎机功效的充分发挥还是对保证产品煤达到循环流化床锅炉所要求颗粒特性具有相当重要的意义。但是目前国内大部分电厂接受的煤或供给制煤系统的原煤中非矿物性杂质较多,水分较高,常规的筛分设备不能发挥正常的筛分功能和效率,筛分分级效率很低。我厂使用矸石与煤泥混配掺烧,混配比例多数为5:3,当水分为超过7%后筛分效率急剧下降,致使大部分煤全部汇集至细碎机,使得破碎机会产生过负荷运行。

3.6 筛条缝隙变大

细筛机筛条拉筋间隔较大,运行过程中大颗粒煤卡至筛条中间,其余超标粒度会从其间落下,致使入炉粒度超标。

3.7 筛面粘煤护皮顶起

当水分为超过7%后筛分效率急剧下降,筛面会粘煤严重,尤其靠边上护皮处,当护皮处粘煤淤积较厚时,粘煤会将细筛机边缘护皮顶起,致使大颗粒煤从筛板侧面落下,使入炉煤粒度超标。

4 燃煤粒度控制措施

通过输煤筛碎设备的运行分析,对症找到控制燃煤粒度大的措施。具体的控制措施如下:

(1)从进入现场原煤入手,原煤矸石含量不能超标(小于20%),大块煤尽量控制,必要时在煤场组织碾碎大块矸石。(2)原煤进入煤场后,通过煤沟或者筒仓,一定要和洗中煤混配均匀,发现大块煤检出,保证原煤粒度尽量均匀。(3)细筛筛条拉筋间隔较大,很容易使大颗粒煤卡到筛条之间使粒径大煤漏过细筛,造成入炉煤粒度不合格,通过在筛条横向之间增加拉筋使间距缩小,这样大大减少了煤粒度过大几率。(4)输煤检修定期检查细筛和细碎,调整细碎间隙,检查细筛筛条间隙和四周护板,同时细碎机锤头选择质量好、信誉好的供应商。(5)细碎机运行2周后进行导向运行,使锤头磨损均匀。(6)调整布料器上部导流板,使入细碎机煤流布料均匀,使锤头磨损均匀。(7)控制混配煤水分低于7%,因掺配煤泥比例较大,控制水分7%以下粘煤能有所缓解。(8)每班上煤完毕后定期清理细筛筛面粘煤。

5 结束语

燃煤粒径大对循环流化床锅炉的影响毋庸置疑,特别是燃用劣质煤时一定要引起高度重视。我公司通过从进煤源头、上煤方式调整和对筛碎设备有针对性地整治,通过以上多项措施,很好地控制了入炉煤粒度,再没有发生过类似燃煤煤粒度超标而被迫停炉的事故。从而为锅炉长周期安全、稳定、经济运行奠定了良好基础。

参考文献

[1]王智微,张岩丰,张彦军,等.循环流化床锅炉燃料适应性的研究分析[J].锅炉制造,2002,1:1-3.

[2]金时雄,陈桂春.循环流化床锅炉燃料制备系统中存在的若干问题及改进方法初探[C]//全国电力行业CFB机组技术交流服务协作网技术交流论文集(5).

[3]任清忠.循环流化床锅炉输煤筛碎系统位置布置探讨[C]//全国电力行业CFB机组技术交流服务协作网技术交流论文集(4).

作者简介:赵治华(1985,10-),男,内蒙古包头人,助理工程师,内蒙古京海煤矸石发电有限责任公司,从事电厂生产技术管理工作。