供热管网的数字化建设的探索

2016-05-14王如春

摘 要:有关热网技术、计量设备方面的新技术、新设施的发展与应用课题。数字化热网系统对节能的影响,数字化管网仿真运行与现实热网运行进行比较后,可以帮助热网管理人员及时了解冷凝水量、流量计故障、预防偷汽、漏汽检查、保温效果评价等功能。

关键词:智能热网;管损控制;热网节能;数字热网

1 工业供热(蒸汽)管网系统的现状及发展趋势

目前,我国热电联产集中供热已经成为工民用热主要热源,在工业发达地区随处可见一条条巨龙一样的供热管道,其主要特点归纳为以下几方面:

(1)大口径远距离输送。比如:DN400-DN800管径输送距离在8-30km,有的区域网间管线甚至达到40km输送管道。(2)分布格局由以前的单热源树状布置发展为多热源环状布施。(3)运行方式多为远距离、偏离设计工况的运行方式,比如:低负荷或超负荷运行。(4)商业结算表计大部分采用涡街流量传感器居多,按质量流量计量。(5)大多供用热结算流量装置都进行了大小流量处理等措施,对管损进行了适当的弥补。(6)管道损失评价指标采用损失量与供量的百分比表示,以便于同行之间比较。影响集中供热运行经济性分析的主要因素是管道损失,主要包括质量损失与热量损失两部分,不管质量损失还是热量损失,都是影响经济指标的直接因素,通常我们把供汽量与售汽量之间质量差称为管损,如:跑冒滴漏、散热形成冷凝水无法计量、计量误差或超差、偷窃行为、超量程计量等。(7)很多热电厂都很重视管损管理,普遍遇到的难题,是在实施热网远程监控系统,都希望得到准确的管损分析结果,但是作者通过对多家热电厂了解后,都没有达到预期效果,该类系统仅起到远程监测作用,不妨定义为监测型热网监测系统。热网监控系统应根据流体、热力、数学、网络等相关知识建立模型,模拟计算出压力、温度、流量、干度等与各节点处采集参数,分析出工况下相应的结果或操作,实现结构与功能相一致,也就是数字热网监控系统,即监测型热网监测系统。

2 供热管网数字化建设的目的与用途

供热管网数字化建设的目的是确保管网的安全稳定、提高运行的经济性、管理的规范化,通过数字化建设,能够帮助运营管理人员了解各企业各负荷点用热参数需求,从而实现调度的统一化、掌握各节点的具体运行参数。明确损耗分布、各支线负荷仿真分配后各负荷点参数满足情况、损耗情况,管损控制主要方法首先确定供热真实量以及各节点的管损,然后比较得出管损存在哪里是多少,有目的去解决。

(1)数字热网监测系统具有在线仿真检验计量表计功能:压力、温度测量表计现场校验是比较方便的,而流量传感器标定要用专用装置,根据各管段参数变化,可以仿真出节点处流量。减轻了管理人员检查范围,有利于分析管损发生的原因。(2)数字热网监测系统能随时检验保温效果,如保温破坏、老化等情况,能及时检查、试验、分析原因。(3)数字热网监测系统能预防水冲击事故:据有关数据显示,当管道通流蒸汽量低于设计流量的30%,蒸汽干度低于85%的情况下蒸汽不能带走冷凝水而产生积水现象,如管线低负荷长期运行不能及时处理冷凝水,就会产生局部管道满水,如遇脉冲负荷用户易造成水冲击事故。(4)数字热网监测系统用于管网的启停与冷却,保护管道支架延长管道使用寿命。经常误认为管网停汽后应立即全开所有疏放水阀,实践证明特别冬季这样操作对管道伤害特别大。(5)数字热网监测系统能指导管理人员调整负荷、为管网设计与改造方案提供依据:某厂开发区主线拟供C-H支线时,方案分析拟采用压力匹配器通过1.5MPa专线增压与0.98MPa线升温选用了压力匹配增压升温装置,同时解决了C-H支线再输送4km压力不足与1.5pma专线低负荷冷凝水问题。投入后,虽然用户参数问题都得到很好地解决,但因1.5MPa专线采用锅炉新蒸汽,排挤汽轮机供热而少发电,效率了降低了,如采用数字智能热网系统,已知末端用户负荷,供热母管调节出口参数就可以保证1.5MPa专线不带水或干度在85%以上。

3 数字热网监测系统构成

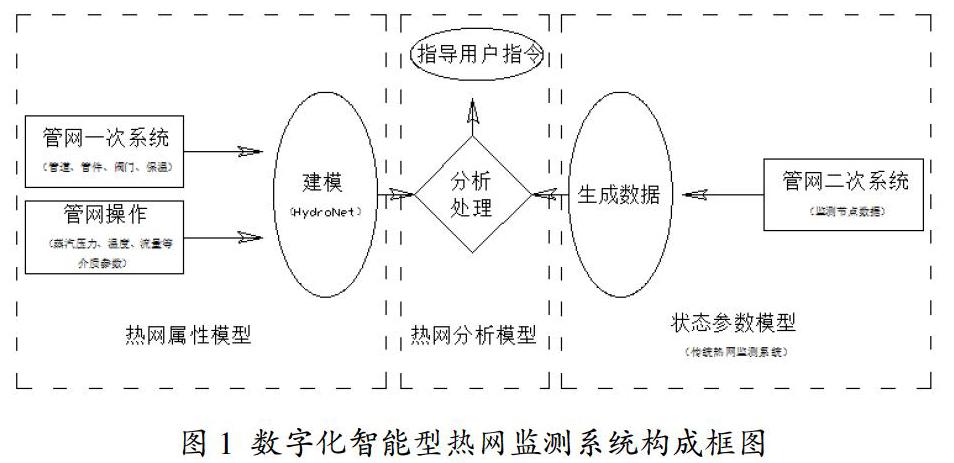

由于计算机技术的迅速发展和应用,单热源树状布置的蒸汽管网,具有散热仿真功能的软件趋于成熟,并且得到广泛应用(多热源蒸汽管网正在蓬勃发展),为数字化智能型热网监测系统的实现提供了可靠的保证,该系统构成框图见图1。

3.1 热网属性模型

根据模拟计算得到的各用户、节点处的压力、温度、流量、干度、冷凝水量等参数,形成表示一次供热管网虚拟运行状态的模拟值模型。

(1)管网模型(块):按照管网一次系统的管径、长度、管件等布置结构的物理参数(管径、管件、布置、粗糙度等),建立管网的网络模型,得到管路属性:外支管、内管、节点、通路等。按照质量平衡、能量平衡关系列方程组,建立模型方程组。(2)水力学模型(块):按照流体力学知识,为可压缩的蒸汽,确定管网物理特性(密度、粘度)与操作参数(压力、温度、流量)的关系,形成管网水力学模型,得到管段压降与流量的关系,对于蒸汽管道应计算特定散热功率下蒸汽介质特性计算水力特性。(3)传热模型(块):根据保温、传热特性与蒸汽热力性质(焓、汽化潜热、饱和温度等),可以得到管段末端温度与冷凝水量。(4)建立方程组求解:通过(1)、(2)、(3)和蒸汽管道设计规范以及材料实际技术参数,运用相关数学等知识确立边界条件,求解网路模型方程组。(5)工程化处理:管网模拟理论较为成熟,但是在实际验证中经常遇到一些特殊的因素,如保温老化或质变、管道泄漏、管径物理性变化等,很难准确地量化。实践证明:某厂采用东南大学建筑设计院设计的热网,经过多次运行试验,在设计工况点时各节点或用户处测得参数基本与设计一致。由此可见,加入工程化处理后将保证模拟计算结果的实践作用。

3.2 状态参数模型

根据各用户、节点处测得压力、温度、流量等参数,形成表示一次供热管网实际运行状态的测量值模型,即实时监测系统模型。

3.3 热网分析模型

热网属性模型与状态参数模型得到对应点的参数比较,如有超过规定范围给出报警信息,为热网管理人员及时分析处理提供信息。

4 数字热网的开发程序,实现工程应用

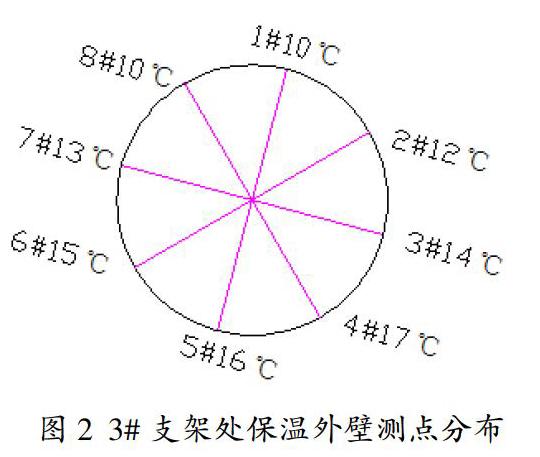

(1)数字热网的核心技术建立蒸汽管网数学模型,能否开发成功其关键在于建立工程技术试验研究平台,进行数据采集及其工程化,即“建立热网大数据”。a.实现技术可行性:我们专注于集中供热的研究,已经具备很强的优势条件,苏夏设计院正赶上了环保的历史大环境,对现存热网存在问题的研究,通过永恒线30km精准设计成为国内分布式热网设计的佼佼者,新海石化工程又成为长距离超低温降驱动汽轮机成功案例。b.实践试验必要性:新海石化蒸汽管网工程运行后外壁温度分布见图2,说明保温结构仍存在不合理性。从保温外壁温度分布分析,经长期运行与保温材料重力作用后,上径向150°范围内温升应上升,同时在管道伸缩变形产生缝隙会扩大,散热损失应增大,这些数据将会对热网长期经济运行产生深远的影响。上述分析告诉我们在现有的管网运行中所存在的问题,需进一步实践采集数据。c.采集数据内容主要围绕管网安全与经济运行影响因素进行。如设置并测量分层保温温度,计算分层温度梯度,验证监视保温性能下降情况;新海石化管道设置了中间测点,二段温降相近。该管道全长1618米,按照设计计算书核算新海石化30-35吨/时工况时温降约20℃、压降约0.5MPa,这些数据均准确地验证了设计的符合性;环境对管道管损的影响,不同季节与气候条件对热网管损多少、理论管损多少、提高空间多少、管损的真实性、新建管网投资可节约多少等都有影响,进行分析、改造、试验后,形成自己核心技术,提高企业自身的竞争力,当然建立数据库不是一朝一夕就可以完成的,而是一个系统工程。

(2)数字热网技术应用建立在供热管道设计的基础上,数字热网建立最终目的是保证管损与管网的安全运行,赣榆北线管道按照保温经济性设计,而双沟老酒厂与新海石化管道按照允许散热损失设计,在要求单位长度的管道散热功率的条件下进行水力计算确定管径,试算保温传热系数及其保温结构,如管托设计按照“等截面直肋传热、接触导热理论计算最大散热肋骨高”的方法进行设计计算等,然后汇总进行整体核验。

(3)数字热网监测系统工程的实施与普及是一项需要逐步完善的系统工程,具有很强实践性和可操作性,有利于帮助热电企业对蒸汽管网的实时监测与仿真模拟,提高操作和管理水平,该工程才起步,需要全员参与进一步在实践中优化,为实现节能减排而努力,实践证明数字化热网必将成功。

作者简介:王如春,身份证号码:32010619731029085X。