废旧聚酯纺织品循环利用技术的发展

2016-05-14钱军林世东邢喜全王方河秦丹杜芳

钱军 林世东 邢喜全 王方河 秦丹 杜芳

摘要:寻求化纤制品的循环再生和高附加值利用已经成为我国纺织行业发展乃至国家资源利用的迫切需求。废旧聚酯纺织品的循环再利用,是解决化纤行业资源短缺和环境污染双重问题的重要举措。本文对传统的再生化纤工艺技术及装备进行创新,形成了以废旧聚酯类纺织品生产高附加值再生涤纶系列产品的集成技术。项目符合国家循环经济发展规划,社会、环境效益显著。

关键词:废旧纺织品;高附加值;再生涤纶;循环利用

中图分类号:TQ342+.2 文献标志码:B

New System for Recycling PET-based Waste Textiles

Abstract: With the improvement of living standards, demand for home textiles and clothing will grow with each passing day. The total amount of waste textiles in China is more than 25 million tons/year, but the utilization rate just less than 3%. Chemical fiber recycling has become an urgent need for the development of textile industry in China. Recycling of waste textiles is the key to solve the dual problems of resources shortage and environmental pollution in chemical fiber industry. Ningbo Dafa Chemical Fiber Co., Ltd. encourages creativity and innovation based on conventional process, as a result, the company has developed a series of key technologies for the production of high value-added regenerated polyester fiber by using waste textiles and established a new system for waste textiles recycling. The project conforms to the national program of developing a circular economy, and achieves both social and environmental benefits.

Key words: waste textiles; high value-added; regenerated polyester fiber; re-use

废旧聚酯纺织品回收再生技术是解决聚酯纤维行业中资源和环境污染问题的重要途径。目前中国在这一领域的发展仍处于初级阶段,以简单物理回收法为主。由于废旧纺织品原料来源多样,成分复杂,造成泡料品质波动大,杂质(染料、粉尘、非PET材质、增塑剂、紫外线吸收剂等)含量高,进一步造成熔体中品质不均、干燥时热降解严重,特性黏度仅为0.485 dL/g左右,严重影响正常纺丝,使纤维疵点含量居高不下,降低经济效益。因此,研发聚酯类纺织品的高附加值利用技术和装备成为再生化纤行业及废旧纺织品利用的基础。

1 废旧纺织品循环利用新技术

1.1 智能配色和混合配料技术

1.1.1 建立颜色复配技术,确定原料配比

各种颜色布泡料因颜色各异、染料用量不同,遇热氧化降解、色彩失真程度及在真空状态下颜料的挥发程度都存在着差异。这些技术难题无法通过简单的布泡料共混解决,因其无法保证熔体的色泽稳定。通过研究颜色复配原理,建立颜色复配体系以确定原料配比,实现最优化处理,通过添加具有补偿作用的色母粒方式实现熔体色的均一、稳定。

研究色相、明度、纯度的各自对比与调和,或者是色相、明度和纯度三者之间综合性的对比和调和的运用作为配色基础。根据光谱光度仪和数据库进行颜色的快速辨认并预测最佳配方;根据颜色管理方法和仿真模拟算法的原理,利用计算机输出最佳配方。

1.1.2 开发废旧纺织品混合配料技术

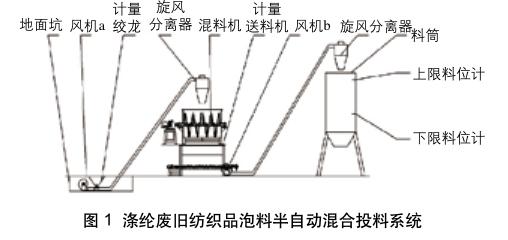

回收再利用的原料以废旧纺织品泡料为主。当前普遍的投料是利用两组人工断续性投料混料方式,因两组投料速度未能和生产线消耗速度配合默契而易发生阶段性的断料、混料不均匀、停产等问题;同时,劳动强度较大,无形中增加了人工成本。为了解决上述生产工序影响连续生产和工人劳动强度大等问题,研发了一种涤纶废纺织品泡粒半自动混合配料系统(图 1 )。

如图 1 所示,原料进入管道、旋风分离器后落入混料机的过程,通过计量绞龙实现了混料前的定量送料。混料机电机带动附有两个对称螺旋的搅拌叶转动,从而实现料的充分混合。混合充分后,原料落入计量送料机,通过电机带动螺旋绞龙送入管道;由风机送到旋风分离器,旋风分离器出口连接除尘室,经过滤后排入大气。原料从旋风分离器落入大容量料筒这一过程中,通过计量送料机实现了储料前的又一次定量送料。

最后原料落入分别设置了上限料位计、下限料位计的大容量料筒内,当料位到达下限料位计时给原料投放处一个警报,在允许的混料时间内适当加快投料速度,使料仓内的料位升高,此时趋于平稳状态;当料位到达上限料位计时亦给投料处一个警报,在投料过程中增加一定时间的间隔量。通过这种运作方式始终保持料仓内有充足的原料,防止因为混料装置出现某些小问题而产生短时间的供料不足或供料过多,从而影响整条生产线的生产,给生产线投料系统提供了二次保障。整个混合投料系统既对原料进行了除尘工作,又实现了原料投放的半自动化,更减少了工人劳动量,提高了生产效率。

1.2 废旧纺织品专用连续干燥技术

针对布泡料水分含量高、直接真空转鼓干燥黏度降解大的缺点,开发专用连续干燥技术,使泡料在保证黏度的前提下进行深度干燥,为后续纺丝工艺提供优质原料。废旧纺织品专用连续干燥装置如图 2 所示。

通过125 ℃热风(锅炉余热)将布泡料送入风道,并经热风风机吹来的高压热风,进入旋风分离器。在旋风分离器内,热风和布泡料分离,布泡料进入其下方的保温料斗。布泡料在保温料斗内储存一段时间后,至少重复上述步骤1 次,直到布泡料达到干燥效果。到布泡料进入最后一个旋风分离器,收集布泡料,总过程150 min,布泡料温度提高至 120 ℃以上。经连续干燥的布泡料进入温度为135 ℃的真空转鼓进一步干燥,最终布泡料含水率降至80 mg/kg以下。整个干燥过程连续稳定,布泡料热降解程度小。

1.3 双级过滤技术

针对废聚酯纺织品杂质多(砂子、粉尘、非成纤聚合物等),影响组件使用周期和纤维可纺性、过滤器周期短等技术难题,开发了双级过滤技术,可实现泡料的高效过滤。

(1)选用22 m2的双室过滤器置换了原15 m2的双室过滤器。通过增大过滤面积的方式减小过滤器滤前滤后的压差,从而延长过滤器的使用时间。试验证明在不更换过滤器精度的情况下,二级过滤器的使用周期延长了 2 倍以上。

(2)选用直径为22 mm、高度为60 mm的过滤棒替代原有组件中的合成网。组件的过滤面积相对合成网增加了12.4倍。通过选用不同目数的烧结网(80、100、120、150和200目)在初级过滤器和二级过滤上进行试验,考察其组件中烧结金属网组合的经济性、合理的过滤精度关系(表 1),探讨出最优方案。

从表 1 可以得到,初级过滤的精度越高,初级过滤器的使用时间越短;二级过滤中,随过滤精度增加到一定程度,过滤器的使用时间和相应组件的使用周期呈递减趋势。综合考虑,表 1 中的方案 3 是优化方案。

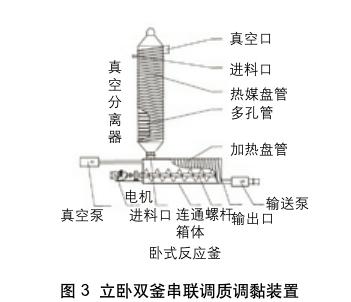

1.4 立卧双釜串联调质调黏技术

根据布泡料特性黏度低,杂质(染料、粉尘、非PET材质、增塑剂、紫外线吸收剂等)含量高,热降解大的特点,进一步改进技术,采用立卧双釜串联调质调黏系统装置,如图3 所示。在保留去除熔体内低分子聚合物的基础上,通过增加卧式反应釜,攻克了立式反应釜因增黏后造成熔体流动性差而影响黏度增高的技术瓶颈。

1.4.1 立式釜调质装置

聚酯熔体的纯净度除受固体低分子物质的影响外,还受到废聚酯纺织品中染料、增塑剂、紫外线吸收剂及聚酯自身氧化裂解产生的低分子聚合物的影响。因此,有效去除低分子聚合物是提高熔体纯净度的关键之一。而高效去除杂质的关键又取决于反应釜内部蒸发面积的大小和熔体在釜内停留的时间。

通过对对低分子物质去除起决定作用的立式反应釜内部的格栅结构和格栅层分布进行结构性调整,实现了再生聚合物低分子杂质的高效、连续化分离。在保证最大程度地去除熔体在立式反应釜阶段的低分子物质和低分子聚合物、提高聚酯熔体纯净度的同时,做到增黏幅度的最大化。表 2 是立式反应釜格栅层数和格栅间距调整后的试验结果。

从表 2 可以看出,格栅的间距对熔体停留时间起决定作用,而格栅层数对增黏幅度影响不大。黏度与熔体停留时间及格栅间距的增加不成正比关系,停留时间过长,熔体黏度不增反降。最终确定方案 3 最为理想。

1.4.2 卧式釜增黏装置

聚酯纺织品在加工、干燥及螺杆熔融、过滤器过滤阶段会出现大幅度热降解:平均特性黏度为0.58 dL/g的布泡料经过滤器后,特性黏度只有0.50 dL/g左右;如再经过 5 ~7 min的熔体管道停留,最终纺丝熔体的特性黏度会低于0.45 dL/g。这样生产出来的高弹粗旦涤纶短纤品质不佳,利用价值不高。因此,提高熔体黏度是生产高弹再生涤纶短纤维的保证。

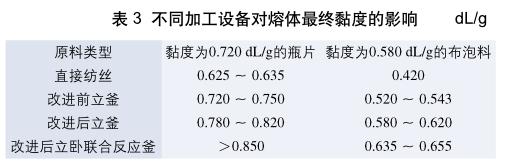

卧式反应釜内置叶轮(推进器),由电机驱动,熔体在推进过程中在挂网器成膜,氧化裂解的低分子物质和低聚物进一步去除,达到二次增黏的目的。表 3 对比了不同加工设备下熔体最终黏度的影响。

从表 3 可以看出,改进后的熔体立卧联合反应釜增黏效果好,其增黏结果较适合再生高弹涤纶短纤维的纺丝黏度要求。

1.5 功能性纤维纺丝新工艺

1.5.1 功能性母粒在线添加技术

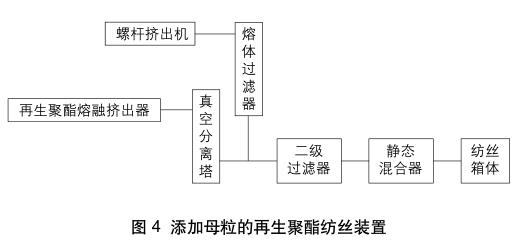

目前再生纺化纤行业产品同质化严重,常规产品已无竞争优势可言,开发高附加值产品是必然选择。在现有设备中直接添加母粒等存在混合不均匀、色差严重等问题。本文设计了一种结构独特、专门用于母粒添加的再生聚酯纺丝装置,其主要构造如图 4 所示。

在该装置中,先将功能性母粒送入小型螺杆挤压机进行熔融;熔体通过专用过滤器的同时进行混合和净化;净化后的熔体按工艺量要求由计量泵挤出,添加至纺丝工艺流程中。静态混合器利用固定在管内的混合单元体改变流体在管内的流动状态,以达到不同流体之间良好分散和充分混合的目的,效率高、能耗低、体积小、投资省、易于连续化生产。通过二级过滤器和静态混合器的共同作用,实现功能性母粒熔体和聚酯熔体的高效均一混合,从而为制备高品质、差别化再生涤纶提供基础。

2 废旧纺织品的高附加值循环利用

2.1 共混改性实现废旧纺织品为主的新纤维产品开发

利用废聚酯类纺织品成分复杂(混有少量PE、PP、PEN等成分)的特性,通过研究分子结构改性、共混、异形、超细、复合等技术,开发相容性优异的助剂和功能化、差别化母粒等方式,实现废旧纺织品的共混改性,制备兼具PE、PP、PEN、PET等特性的共混再生纤维,以低成本、高经济性实现再生原料的梯度化回收,优化再生原料的来源与产品结构,应用领域拓展至产业用等新领域,将是重要的研究课题。

2.2 智能提纯实现混纺废旧纺织品的高附加值再利用

合成纤维纺织品的回收中目前商业化技术最成熟的是聚酯的回收,对于含有天然纤维素纤维等的多成分纺织品的回收尚未实现商业化。拓展单一聚酯类纺织品的化学回收技术(糖解、醇解、水解、复合化学分解),针对不同纤维开发出其专用的回收工艺及技术,从而进行智能提纯,真正实现废旧纺织品“废而不废、废而不差、废而更优”,这是未来的研究方向。

化纤循环经济是我国纺织原料与产品进行结构调整的重要内容。通过技术的创新与集成,综合能耗进一步降低;技术装备进一步向自动化、连续化、清洁化、规模化发展;产品结构、规格及应用领域进一步多元化。

参考文献

[1] 钱军,杜芳,贾同伟,等.废旧纺织品搓料半自动混合投料系统:中国,ZL201120430612.6[P].2012-07-11.

[2] 杜国强.一种再生聚酯瓶片的连续干燥装置:中国,ZL200720105570.2[P].2007-12-26.

[3] 杜国强.再生聚合物低分子杂质的分离方法及其专用干燥装置:中国,ZL200710066679.4[P].2010-06-02.

[4] 贾同伟,邢喜全,王方河.添加母粒的再生聚酯纺丝装置:中国,ZL200820166773.7[P].2009-08-12.