高温气固分离碳化硅陶瓷支撑体成型压力研究

2016-05-14伦文山徐泽跃朱军陆丽芳郭文飞蒋鑫焱

伦文山 徐泽跃 朱军 陆丽芳 郭文飞 蒋鑫焱

摘 要:本文在保持显气孔率>35%的前提条件下,研究了等静压成型的成型压力对高温气固分离碳化硅多孔陶瓷支撑体的强度、孔隙率和过滤压降的影响,同时研究了造孔剂含量与所需成型压力的关系。结果表明,在满足孔隙率的前提下,随着造孔剂含量的变化,成型压力也需相应地变化。当造孔剂含量为 3 wt%、成型压力为40 MPa时,成型后坯体的强度、烧成后制品的强度和过滤压降均较理想。

关键词:成型压力;造孔剂;孔隙率;强度;过滤压降;碳化硅

1 引言

目前,我国电力工业是以火力发电为主,但高温烟气净化水平不高,不仅污染环境,而且浪费掉大量的热能和有用资源。高温气体除尘技术是21世纪一种先进的高效节能技术,该项技术的应用可以促进协调我国资源、经济与环境,实现可持续发展。高温气体除尘技术的关键是在高温下直接将烟气实现气固净化分离,并使排出的烟气符合环保标准。

要想去除高温烟气中的尘粒,要求所选陶瓷材料必须能承受高温(500~900℃)、高压(1.0~3.0 MPa)以及脉冲反吹时因温度差突变而引起的热应力变化。因此,研发一种具有优异性能的高温陶瓷过滤材料很有必要。

采用碳化硅材料制备的多孔陶瓷支撑体的最大优点是抗热冲击性好、高温强度高和耐腐蚀性好,在严酷的条件下可以保持良好的稳定性;同时,碳化硅陶瓷具有良好的抗弯强度,抗弯强度的大小直接影响到多孔陶瓷支撑体的使用寿命。因此,碳化硅多孔陶瓷支撑体是一种优良的高温气固分离材料。

等静压成型工艺是目前一种较为先进的成型工艺,具有组织结构均匀、不易变形、烧成收缩率小、模具成本低、生产效率高、可成型形状复杂和精密尺寸制品等突出优点,应用前景非常广泛。

本文主要根据等静压成型的特点和碳化硅的特性研究如何制备出高孔隙率和高折强度的碳化硅陶瓷支撑体,使其工业化、产业化,在高温气固分离行业得到广泛的应用。

2 试验过程

2.1 试验原料及设备

试验原料:碳化硅(60目),复合陶瓷粉体,造孔剂(木纤维)和粘结剂(PVA溶液)。

主要设备:冷等静压机,电动抗折试验机,高温烧结炉,显气孔体密测定仪等。

2.2 试样的制备

以碳化硅颗粒为骨料搭建骨架,利用细粉作为陶瓷结合剂,将混合均匀的复合陶瓷粉体缓缓加入骨料中混合均匀,然后将造孔剂加入到骨料中,在转动的混炼机中碾压均匀,之后陈化24 h。在等静压模具中等压成型,尺寸为Φ60 mm ×Φ40 mm × 750 mm;将成型后的试样放入恒温烘箱中进行低温烘干处理,在1330℃下烧成,保温时间为4 h。

3 结果与讨论

3.1 成型压力对碳化硅陶瓷支撑体孔隙率、抗折强度的影响

成型压力的大小对陶瓷坯体的致密度、烧成后制品的强度和孔隙率有直接的影响。成型压力高,坯体强度高,脱模时不易破碎,烧成后制品的强度高,孔隙率小;成型压力低,坯体强度低,脱模时易损坏,烧成后制品的强度低,孔隙率高。因此合适的成型压力是制备出优异的陶瓷制品关键因素之一。

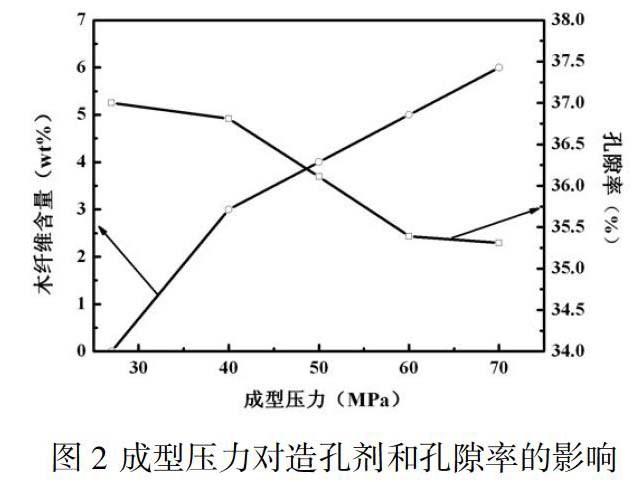

成型压力与抗折强度和孔隙率的关系见图1,随着成型压力的提高,碳化硅支撑体的抗折强度随之升高,孔隙率下降,且下降幅度较大。而研究制备的碳化硅多孔陶瓷材料,需要保持一定的孔隙率(≥35%),因此不能只单一考虑碳化硅陶瓷强度来选取成型压力。由图1可知,成型压力在40 mPa的时,测得孔隙率>35%,抗折强度>22 Mpa;成型压力超过45 mPa时,孔隙率低于35%,此时气体通过碳化硅支撑体的的阻力偏大,影响支撑体的使用效率。

3.2 造孔剂与所需成型压力的关系

引入的造孔剂需满足两个条件:一是不能和陶瓷基体进行反应;二是烧结过程中易排除,不会留下影响多孔陶瓷性能的残留物质。在多孔陶瓷材料中,造孔剂有很多种,如活性炭粉、石墨、淀粉、聚乙烯醇、纤维素等。

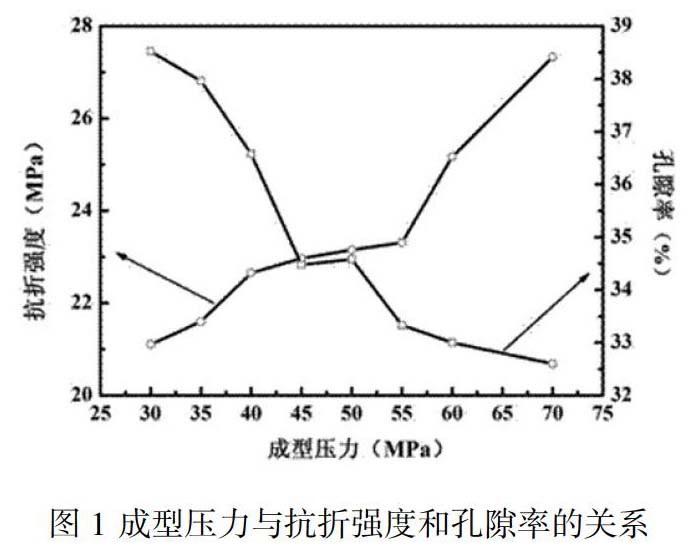

造孔剂与所需成型压力的关系见图2,在保持空隙率>35%的前提下,随着造孔剂含量的提高,所需成型压力大致呈线性升高,但是造孔剂添加过量后使得坯体成型以及烧成时收缩变大,烧成后的坯体易产生微裂纹等缺陷,制品的力学性能大幅度下降。相关研究结果显示,造孔剂的含量选取3 wt%较为合适,此时需要的成型压力为40 MPa,孔隙率为36.8%。

3.3 成型压力对碳化硅陶瓷支撑体过滤压降的影响

表征碳化硅陶瓷支撑体使用性能的主要参数之一是过滤压降,过滤压降的大小直接影响碳化硅陶瓷支撑体使用过程中的烟气过滤效率。过滤压降越小,烟气过滤效率越高,制品的性能越好。

成型压力与过滤压降的关系见图3。由图3所示,随着成型压力的不断提高,过滤压降也随之大幅度提高,两者基本呈线性关系;加入造孔剂木纤维后,在相同的成型压力下,陶瓷支撑体的过滤压降明显低于未加造孔剂的陶瓷支撑体的过滤压降。为了降低过滤压降,有两种方式:一是继续降低成型压力;二是添加造孔剂以提高碳化硅陶瓷支撑体的孔隙率。若成型压力过低,成型后的坯体强度低、极易开裂、断裂、碳化硅颗粒易剥落、不易成型,烧成后制品的强度会大幅度下降,严重影响使用寿命。因此选取合适的成型压力是技术关键之一。

4 结论

本文对碳化硅陶瓷支撑体的等静压成型进行了研究,综合试验结果,所得出结论如下:

(1)当成型压力为40 MPa时,碳化硅陶瓷支撑体的抗折强度和孔隙率的性能较为理想,此时的孔隙率为36.8%,抗折强度约为23.5 MPa。

(2)对成型压力、造孔剂含量和过滤压降的研究发现,三者基本呈线性关系。成型压力的选取至关重要。

参考文献

[1] 李双.冷等静压法制备大孔径多孔陶瓷管研究[D].淄博:山东理

工大学, 2009.

[2] 迟伟光,江东亮,黄政仁,等.碳化硅多孔陶瓷的制备及烧结研究

[J].化学学报,2003,61(12):2002~2007.

[3] 李俊峰,林红,李建保.碳化硅多孔陶瓷气孔率和强度影响因素

[J].无机材料学报, 2011, 26(9):944~948.

[4] 刘有智,石国亮,郭雨.新型多孔碳化硅陶瓷膜管的制备与性能

表征[J].膜科学与技术,2007,27(1):32~34.

Study on the Forming Pressure of SiC Porous Ceramics Materials for

High Temperature Gas Solid Separation

LUN Wen-shan 1,XU Ze-yue 2 ,ZHUJun 1,LU Li-fang 1,GUO Wen-fei 2, JIANG Xin-yan2

(1 Jiangsu Jiuwu High-Tech co., LTD, Nanjing 210000;

2 Jiangsu province ceramics research institute co., LTD, Yixing 214221)

Abstract: In this paper, the effects of pressure on the strength, void fraction and pressure drop of high temperature gas solid separation silicon carbide porous ceramic supports were studied under the condition of keeping the porosity rate > 35%. The influence of pore forming agent content on the forming pressure and the pressure drop were studied. Through the research, it was found that when the pore forming agent content was 3 wt%, the pressure was 40 MPa, the strength and the pressure drop of product is ideal.

Keywords: Forming pressure;Pore forming agent;Void fraction;Strength; Pressure drop