四轴真空挤压成型机常用挤压筒的设计制造

2016-05-14蔡祖光

摘 要:本文介绍了宽板类陶瓷制品的性能特点及其成型方式,指出四轴真空挤压成型机特别适用于宽板类陶瓷制品的挤压成型。分析了四轴真空挤压成型机铸造式挤压筒的弊病——两端面的形状位置精度差和内腔工作表面粗糙及凹凸不平等。消除此弊病最有效的途径是采用热轧钢板折弯成型后再焊接成挤压筒的设计制造方法,并详细论述了折弯板料展开图的绘制方法、板料的折弯成型及其焊接加工等。

关键词:宽板类陶瓷制品;挤压成型;四轴真空挤压成型机;设计制造;板料折弯成型

1 宽板类陶瓷制品的性能特点

目前,国内外广泛应用的宽板类陶瓷制品,如:陶板(厚×宽mm:30×700、30×800、30×900、30×1000、40×700、40×800、40×900、40×1000、40×1100及40×1200)、中空棚板(厚×宽mm:38×700、38×750、38×800、45×700、45×750、45×800、45×850及45×900)及宽型劈开砖等。为了便于叙述,现以中空棚板为例进行叙述,如图1所示,中空棚板就是在其厚度中心处有直通长孔结构的特殊形状的板类制品,主要是烧结微晶玻璃装饰板材、日用陶瓷及卫生洁具等制品时用作托板(也称垫板),与普通棚板(实心棚板)相比具有以下优势[1]:

(1)节约原材料,重量减轻至少30%。

(2)承载能力大幅度提高。如:38 mm中空棚板的单位面积重量与23 mm普通棚板的单位面积重量大致相同,但前者的承载能力至少是后者的5倍。

(3)中空棚板的单位比表面积大,传热特别快,节能效果非常显著。实践生产经验表明,在梭式窑中采用中空棚板作为托板烧成微晶玻璃装饰板材比采用相同承载能力的普通棚板可节省燃料30%以上,有时甚至高达50%。

(4)高温变形小。单位面积重量相等的中空棚板其截面厚度是普通棚板截面厚度的1.5~2倍,抗弯变形能力(抗弯刚度)是后者的2.25~4倍(与厚度的平方成正比),从而确保微晶玻璃装饰板材,特别是大规格尺寸微晶玻璃装饰板材的平整度及产品质量。

(5)中空棚板抗急冷急热性能好,使用寿命长,特别适用于卫生洁具及日用陶瓷制品的快速烧结。

2 宽板类陶瓷制品的成型方式

目前,国内外中空棚板采用的成型方式大致可分为注浆成型、等静压成型及塑性挤出成型。考虑到宽板类陶瓷制品的结构特点,不宜采用注浆成型和等静压成型,最适宜采用塑性挤压成型。塑性挤压成型又可分为油缸挤压成型和螺旋挤压成型(也称真空挤压成型)两种生产方式。

2.1 油缸挤压成型

油缸挤压成型就是依赖油缸的动作,迫使陶瓷泥料挤压成型为宽板类陶瓷制品(如:中空陶板、中空棚板及劈开砖等)的成型方式。显然,这种成型方式属于间歇式挤压成型,不仅生产效率较低,而且还产生废泥头(废料头);同时,因设备自身的缺陷,挤压成型时未对泥料采用抽真空脱气处理,所获得的陶瓷坯体结构不够紧密、致密度及机械强度较差、成品率低、不利于工序之间的转运及后续工序的加工,现已逐渐被真空挤压成型取代。

2.2 真空挤压成型

真空挤压成型就是将陶瓷泥料加入真空挤压成型机内,经上部搅泥螺旋破碎、搅拌、揉捏及混合均匀,由筛板装置切割成细泥条,细泥条经抽真空脱气处理,再经下部挤泥螺旋及螺旋推进器(最末端挤泥螺旋,从真空室算起)进一步地搅拌、揉练、混合均匀及挤压紧密,最后由机嘴(也称成型模具)挤压成型为含水率较低、结构致密、机械强度较高、表面平整光洁、具有预定截面尺寸的陶瓷坯体泥条,泥条经切割后成为陶瓷坯体。

3 四轴真空挤压成型机

目前,真空挤压成型机是陶瓷辊棒、蜂窝陶瓷、劈开砖(也称劈裂砖或劈离砖)、陶土板(也称陶板)及窑炉垫板(俗称中空棚板)等塑性挤压成型的关键设备。真空挤压成型机按坯体的挤出方位可大致分为卧式真空挤压成型机和立式真空挤压成型机,但因立式真空挤压成型机挤出的坯体传送困难等原因,在陶瓷制品的生产实践中,通常仅采用卧式真空挤压成型机。卧式真空挤压成型机(通常简称真空挤压成型机,除非另有说明)按螺旋(也称螺旋叶或绞刀或螺旋绞刀)轴的多少又可分为单轴(搅泥螺旋和挤泥螺旋依次安装于同一轴上)真空挤压成型机、双轴(上轴为搅泥螺旋轴、下轴为挤泥螺旋轴)真空挤压成型机、三轴(上部搅泥部分为两根搅泥螺旋轴、下轴为挤泥螺旋轴)和四轴(上部搅泥部分为两根搅泥螺旋轴、下部挤泥部分也为两根挤泥螺旋轴)真空挤压成型机。真空挤压成型机工作时,处于同一平面内平行布置的双螺旋轴的相互逆向运转,对泥料产生剧烈的破碎、搅拌、混匀和搓揉等作用,有利于泥料挤压更紧密,便于获得含水较低(约15%)、结构致密、机械强度较高(贯入度仪测定值不低于2.5 kg/cm2)、表面平整光洁及具有预定截面尺寸的陶瓷坯体。因此,陶瓷制品的生产实践中,目前广泛应用的几乎都是三轴真空挤压成型机和四轴真空挤压成型机。

事实上,考虑到宽板类陶瓷制品的结构特点和性能特点,并结合三轴真空挤压成型机和四轴真空挤压成型机的设计制造等因素,若采用三轴真空挤出机生产制造宽板类陶瓷制品,那么需采用大直径或超大直径的挤泥螺旋装置,显然加大了设计制造的困难,并且宽板类陶瓷制品在塑性挤压成型过程中,为了确保坯体的成型质量,需采用轴向长度较长的渐变式流线形挤压筒,结果是不但增加了生产制造成本,而且增加了成型阻力及电能消耗,此外还易产生裂纹等成型缺陷。若将三轴真空挤压成型机的大直径或超大直径的挤泥螺旋装置设计成处于同一平面内平行布置的较小直径且相互逆向运转的双螺旋挤泥装置,这就是所谓的四轴真空挤压成型机。实践生产经验证明,此四轴真空挤压成型机不仅易于设计制造,生产成本较低,所需渐变式流线形挤压筒的轴向长度适宜,有利于减少泥料塑性挤压成型阻力,易于获得含水较低(约15%)、结构致密、机械强度较高(贯入度仪测定值不低于2.5 kg/cm2)、表面平整光洁及具有预定截面尺寸的陶瓷坯体。

从四轴真空挤压成型机挤泥装置螺旋推进器的终止处到机嘴(俗称成型模具)之间的部分通常称之为挤压筒(俗称机头),为减少宽板类陶瓷制品塑性挤压成型阻力,确保坯体的成型质量,四轴真空挤压成型机采用的挤压筒几乎都是由长圆形(半圆形—矩形—半圆形组合图形)逐渐过渡到矩形的特殊筒体——渐变式流线形挤压筒(如图2所示)。其功用是:促使泥料在两挤泥螺旋及两螺旋推进器的相互作用下,逐渐挤压成为结构致密、向机嘴方向整体移动的泥段。由此可见,四轴真空挤压成型机挤压筒的设计制造质量会对宽板类陶瓷制品的坯体质量和产品质量产生较大的影响,挤压筒两端面的形状位置精度越高(如:两端面的对称平面不重合误差越小甚至消失)、内腔工作表面越平整光洁,就越能最大限度地减少泥料的分层及摩擦发热等,有利于提高泥料的塑性挤压成型的工艺性能,获得质量优良的陶瓷坯体。

4 铸造式挤压筒

四轴真空挤压成型机铸造式挤压筒的结构示意图如图2所示,它是目前国内外宽板类陶瓷制品塑性挤出成型应用最早、最广泛的挤压筒,材质一般是普通铸钢或铸不锈钢等制成;铸件成型及消除铸造应力退火后经金属切削加工,再经人工打磨内腔工作表面后制成。考虑到造型时型腔、模芯的同轴度偏差大,浇注后易造成铸件“错箱”,会导致挤压筒两端面的形状位置精度差(如:两端面的对称平面不重合的误差较大)及铸件“飞边”、内腔工作表面粗糙及凹凸不平等,严重影响挤压筒的设计制造质量。即使经金属切削加工后,仍不能消除挤压筒两端面的对称平面不重合、误差较大的弊病。当宽板类陶瓷坯体挤出成型时,由于陶瓷坯体泥条(俗称泥条)中心处挤出成型速度较大,两侧挤出成型速度较小,会导致泥条弯曲前行而成为废坯;即使泥条看起来是“直线” 前行,但因其内部存在较大的内应力,切断成陶瓷坯体后,再经后续工序(如干燥、烧结等)时极易产生裂纹;严重时陶瓷坯条刚挤出时就分裂成许多碎块,根本成不了型。

虽然通过优化铸造式挤压筒的结构设计、改善其铸造工艺,可有效减少铸造式挤压筒两端面对称平面不重合的误差及其内腔工作表面的打磨抛光工作量,但仍不能从根本上消除铸造式挤压筒两端面对称平面不重合的误差较大及其内腔工作表面粗糙凹凸不平的致命缺陷。即使采用精密铸造工艺可消除此缺陷,但挤压筒的体积大、结构复杂,其胎模具的设计制造困难,且生产费用昂贵,对单件小批量生产方式的挤压筒来说,是得不偿失的。同时,考虑到目前广泛应用的碳素结构钢Q235-A热轧钢板及0Cr18Ni9奥氏体型热轧不锈钢板表面平整光洁,货源充足,易于采购,因此,利用焊接性及折弯成型性能良好的Q235-A热轧钢板或0Cr18Ni9奥氏体型热轧不锈钢板,折弯后再焊接制成挤压筒(简称板料焊接式挤压筒)的生产方式是消除铸造式挤压筒两端面的对称平面不重合误差及其内腔工作表面粗糙凹凸不平的最有效的途径。

5 焊接式挤压筒

焊接式挤压筒是由长圆形(半圆形—矩形—半圆形组合图形)法兰、过渡筒及矩形法兰三部分组成。过渡筒就是采用焊接性及折弯成型性能良好的Q235-A等碳素结构钢板或0Cr18Ni9奥氏体型热轧不锈钢板折弯后焊接成毛坯,两端分别与长圆形法兰及矩形法兰焊接制成挤压筒毛坯,最后经金属切削加工及人工打磨抛光焊缝表面得到焊接式挤压筒工件(如图3所示)。

5.1 长圆形法兰和矩形法兰的制作

焊接式挤压筒用长圆形法兰和矩形法兰可采用24~30 mm厚的Q235-A碳素结构钢板制成,常采用氧气乙炔火焰切割下料,板料校正平整后,长圆形法兰和矩形法兰经铣削和(或)刨削(或)插削内外型面(端面焊接后才加工)即可。

5.2 过渡筒的制作

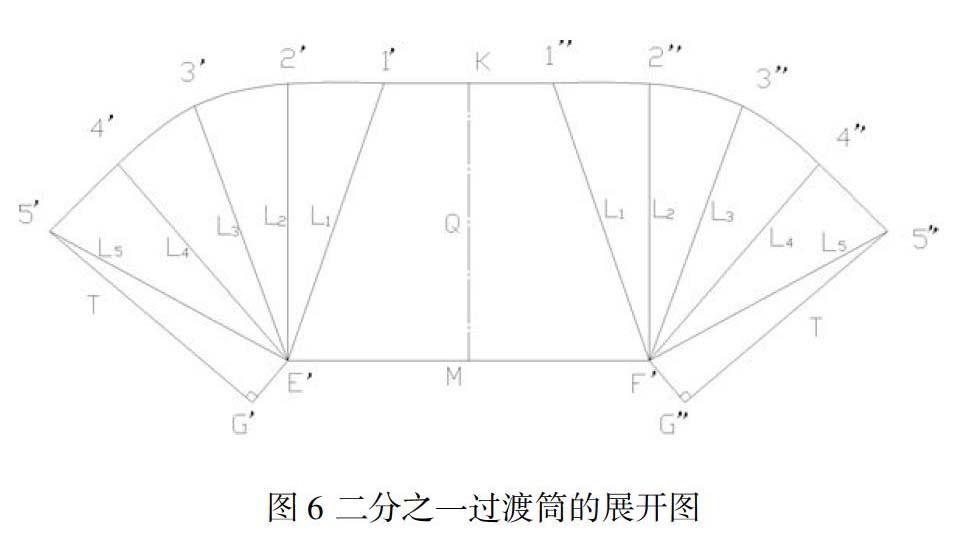

焊接式挤压筒的过渡筒常用6~8 mm厚的塑性良好的Q235-A热轧碳素结构钢板或0Cr18Ni9热轧奥氏体型不锈钢板折弯后制成,采用等离子弧切割或氧气乙炔火焰切割下料(仅适用Q235-A钢板)后去除切割边残渣及毛刺后,再经板料折弯机折弯成型,最后焊接成一端为长圆形另一端为矩形的渐变式光滑过渡流线形筒体(如图4所示),其生产制作过程包括板料的展开下料、折弯成型及拼焊等工序。

5.2.1 折弯板料的展开图

利用过渡通的几何特径,通过求解空间线段的实长等设计计算方法作出其展开图——计算作图法。

(1)尺寸计算

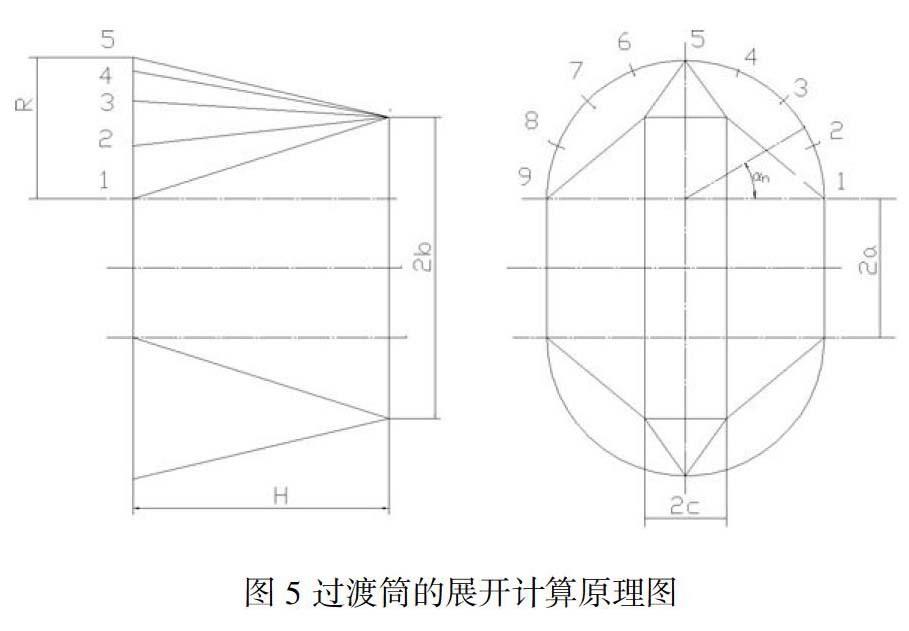

板料折弯成型生产经验表明,为了便于求解过渡筒折弯成型用板料的展开图,我们可以以筒体长圆形端中性面(如图5所示,即到过渡筒内外表面各处距离相等的点所构成的曲面)的尺寸作为长圆形端的计算尺寸(弯曲成半圆形—矩形—半圆形组合图形),以矩形端的内腔尺寸作为筒体矩形端的计算尺寸(折后成矩形),以矩形内腔中心至长圆形端中性面之中心之间的距离称作高度H,可得过渡筒的展开尺寸

计算原理图[2](如图5所示)。同时考虑到长圆形端展开为曲线—直线的组合体,其长度为(2πR+4a),其中:R——长圆形端中性面处之圆弧半径,a——长圆形端中性面处直线边的长度之半,π——圆周率,常取3.1416;矩形端展开为折线,其长度为4(b+c),其中:b——矩形端内腔长度之半,c——矩形端内腔宽度之半。那么,若将长圆形端中性面之半圆形分为m等分 (为确保展开料的设计计算精度及便于设计计算等,常取m=8),然后各等分点向邻近的矩形拐角处做连接线即得任一折弯线(如图5所示),求出这些折弯线的实长、矩形端长度方向边上的高的实长、矩形端长度方向边上的高的实长及每等份弧长的展开长度后,即可做出折弯板料的展开图。

通过求解空间直角三角形(如图5所示)可得:

① 矩形端长度方向边上的高的实长Q

式中:R—长圆形端中性面处之圆弧半径

c—矩形端内腔宽度之半

H-过渡筒的高度尺寸

②矩形端宽度方向边上的高的实长T

式中:a—长圆形端中性面处直线边的长度之半

b—矩形端内腔长度之半,

其余代号同前述。

③任一折弯线的实长Ln

式中:αn-任一等份点与圆心的连线交矩形端内腔宽度边之间的夹角。

其余代号同前述。

④每等份弧长的展开长度S

式中: π-圆周率,常取π=3.1416

m-等份数,常取m=8

其余代号同前述。

如图5所示,若以矩形端宽度方向边上的中点为起点,向两侧将半圆周分成8等份,那么,四分之一圆周的等份分别计为1、2、3、4、5,它们各自与圆心连线后再与矩形宽边的夹角分别为α1=00、α2=22.50、α3=450、α4=67.50及α5=900,同时连接1、2、3、4、5各点与其邻近的矩形拐点的连线,即为所求的折弯线。将R、a、b、c、m、αn及H之值代入上述各式,即可求得矩形端长度方向边上的高的实长Q、矩形端宽度方向边上的高的实长T、各折弯线的实长L1、L2、L3、L4、L5及每等份弧长的展开长度S。

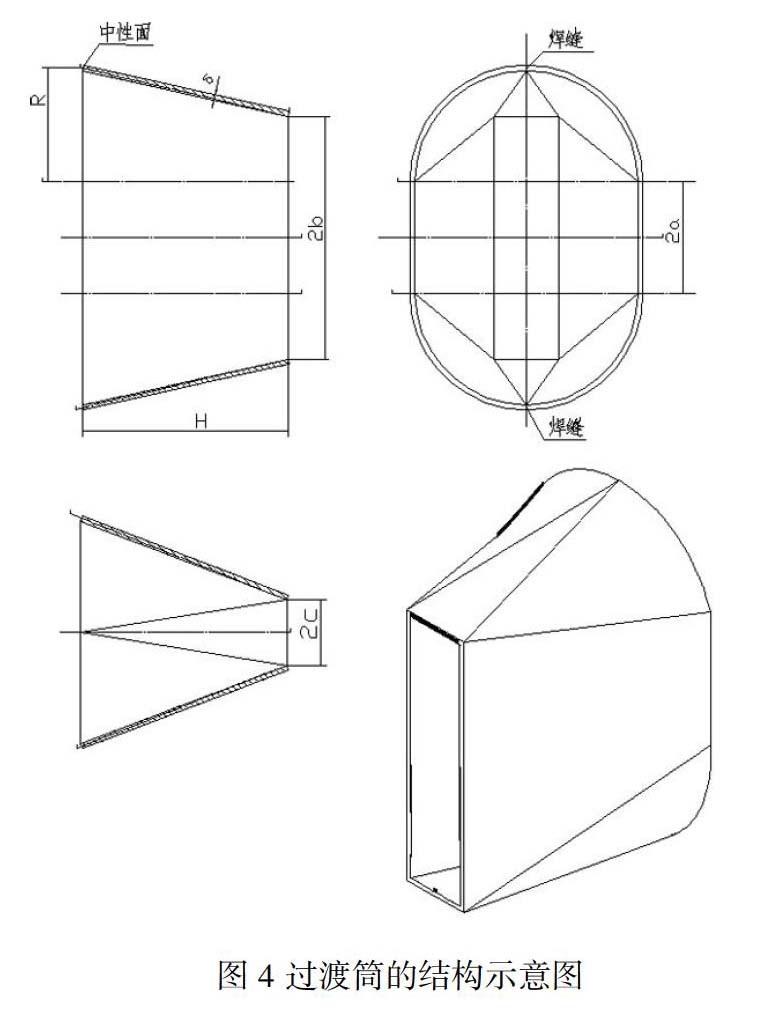

(2)展开图绘制

任意做一线段EF=2b,作线段EF的中垂线,并中垂线截取KM=Q(点M位于线段EF上,Q是矩形端长度方向边上的高的实长),过点K作线段EF的平行线11”,并且截取线段1K与线段K1”的长度相等且都等于a;(也可以以E点为圆心以L1为半径画圆弧,与以K为圆心以a为半径画圆弧交于1点;以F点为圆心以L1为半径画圆弧,与以K为圆心以a为半径画圆弧交于1”点;)再以1点为圆心以S为半径画圆弧,与以E点为圆心以L2为半径画圆弧于2点;再以2点为圆心以S为半径画圆弧,与以E点为圆心以L3为半径画圆弧于3点;再以3点为圆心以S为半径画圆弧,与以E点为圆心以L4为半径画圆弧于4点;再以4点为圆心以S为半径画圆弧,与以E点为圆心以L5为半径画圆弧于5点,再以5点为圆心以T为半径画圆弧,与以E点为圆心以c为半径画圆弧于G点。

根据过渡筒的对称性原理,又以1”点为圆心以S为半径画圆弧,与以F点为圆心以L2为半径画圆弧于2”点;再以2”点为圆心以S为半径画圆弧,与以F点为圆心以L3为半径画圆弧于3”点;再以3”点为圆心以S为半径画圆弧,与以F点为圆心以L4为半径画圆弧于4”点;再以4”点为圆心以S为半径画圆弧,与以F点为圆心以L5为半径画圆弧于5”点,再以5”点为圆心以T为半径画圆弧,与以F点为圆心以c为半径画圆弧于G”点。

最后直线连接5 G、 G E、 F G”、 G” 5”及光滑曲线连接5”、 4”、 3”、 2”、1”、 1、 2、 3 、4及 5各点,它们所围成的图形,即为所求折弯板料的展开图(如图6所示),并且∠5 GE=∠5” G” F =900。根据过渡筒的对称性原理可知,过渡筒所需折弯板料的展开图就是图6所示图形的两倍。值得注意的是折弯板料是以矩形端宽边的对称平面剖分为两片进行折弯成型的,人们自然会问这是为什么呢?主要是由板料的折弯成型工艺要求决定的。否则,板料的折弯工艺性差或折弯困难(如:矩形端宽度方向边长与长度方向边长尺寸相差很小时),甚至不能实现折弯成型(矩形端宽度方向边长与长度方向边长尺寸相差很大时)。

5.2.2 板料的折弯成型

如图6所示,直线5 E至直线1 E之间及直线1” F至直线5” F 之间为板料的折弯区域。我们可通过E在直线5 E至直线1 E之间做许多射线;同理通过F在直线1”F至直线5”F之间也可以做许多射线;然后再根据折弯板料的塑性、板厚尺寸及垂直折弯方向的尺寸大小等选用适宜公称压力的液压折弯机,无需胎模具便可沿这些射线在常用液压折弯机上折弯成型。由于这些射线就是板料折弯成型的折弯线,显然射线数目越多,板料的折弯次数就越多,工件折弯成型后的形状位置精度就越高,所得过渡筒的形状尺寸就越精确。

板料折弯成型经整形后达到规定的尺寸要求后,再制作板料对焊用坡口后,可将整形后的两片剖分的压缩筒长圆形端置于焊接平板上,通过角尺及钢片尺等检查其矩形端与长圆形端之间的平行度,通过多次整形后可使其平行度符合要求(通常小于1.5 mm即可),最后将两件对焊成一整体,即得渐变式光滑过渡型过渡筒工件(如图4所示)。

5.3 拼焊及精加工

首先,将长圆法兰置于焊接平板上,将过渡筒的长圆形端紧贴长圆形法兰的上端面,确保过渡筒的内腔型面与长圆形法兰的内腔型面光滑连接,通过角尺及钢片尺等检查过渡筒矩形端与长圆形法兰底面之间的平行度,若两平面的平行度太差(如大于2 mm),可通过校平校正长圆形法兰(过渡筒已校平校正,符合要求),使其平行度符合要求(小于2 mm),此时可将长圆形法兰与过渡筒点焊定位(多处)。再将矩形法兰置于过渡筒的上端(矩形端),同样通过角尺及钢片尺等检查矩形法兰的顶面与长圆形法兰底面之间的平行度,若两平面的平行度太差(如大于2.5 mm),可通过校平校正矩形法兰(过渡筒和长圆形法兰已校平校正,符合要求),使其平行度符合要求(小于2.5 mm),此时可将矩形法兰与过渡筒点焊定位(多处)。

然后将挤压筒搬离焊接平板,采用二氧化碳气体保护焊及对称施焊等防止挤压筒焊接变形的方法,将长圆形法兰、过渡筒和矩形法兰牢固可靠地焊接成一整体。经去除焊接应力退火处理后,再经铣削加工长圆形法兰定位外圆柱面、密封沟槽面、外端面及矩形法兰外端面(应确保挤压筒两外端面的平行度小于0.3 mm)。最后经钻削加工两端面的螺栓连接孔(确保挤压筒两端面螺栓连接孔之间的对应位置关系,不得有误)及人工打磨抛光挤压筒内腔工作表面之焊缝表面,即得焊接式挤压筒工件(如图3所示)。

6 结论

综上所述,采用塑性钢板折弯成型再焊接成挤压筒的生产方式设计制造四轴真空挤压成型机的渐变式光滑过渡型流线形挤压筒的方法,与铸造式挤压筒相比具有许多优点,能最大限度地减少泥料与焊接式挤压筒内壁的摩擦阻力,减少泥料的分层及摩擦发热等缺陷,优化了泥料的塑性挤压成型工艺性能,确保宽板类陶瓷坯体顺利挤压成型,有利于获得结构致密、机械强度大(贯入度仪测定值不小于2.5 kg/cm2)、含水率较低(约15%)、表面光洁及产品质量好的宽板类陶瓷坯体。所以说,渐变式光滑过渡型流线形挤压筒是四轴真空挤压成型机常用挤压筒的最佳选择。

参考文献

[1] 蔡祖光.中空棚板的螺旋挤出成形[J].陶瓷科学与艺术, 2002,

36(3):13~16.

[2] 濯洪绪.板金展开计算法[M].北京:机械工业出版社,2002.

[3] 蔡祖光.真空挤压成型机常用机头的构造及板料折弯式流线形

机头的设计制造[J].佛山陶瓷, 2015, 25(12):32~35.