活性染料高效生物净洗工艺

2016-05-10宋庆双郑庆康何国琼

宋庆双,郑庆康,何国琼

(四川大学轻纺与食品学院,四川成都 610065)

活性染料高效生物净洗工艺

宋庆双,郑庆康,何国琼

(四川大学轻纺与食品学院,四川成都 610065)

摘要:将漆酶和脂肽联合用于活性染料棉织物染色后皂洗,并考察用量、洗涤时间、温度要素分别对漆酶和脂肽单独皂洗工艺的影响。设计不同的皂洗工艺用于活性染料浮色净洗,通过织物牢度以及生态性指标测试得到较优的全生物净洗工艺。结果发现,活性红BES染色后,漆酶/脂肽联合净洗两步法与常规肥皂洗比较,省时省水,废液吸光度下降了1.443;织物耐水烫牢度提高了35.29%,湿摩擦牢度可达到3-4级,色差小。该工艺也适用于活性艳兰K-GR,活性艳橙K-4G染色后的皂洗。

关键词:活性染料生物皂洗棉织物漆酶脂肽

活性染料因颜色鲜艳,色谱全,配色简单,广泛用于棉类织物染色[1,2]。在高温碱性条件下,染料水解而无法固着在织物上,影响其牢度及光泽。通常采用肥皂洗涤,但染料在高温碱性浴中持续水解,织物得色量低,洗涤次数多,水耗能耗高,废液染化料浓度高。因此,生物酶净洗剂因高效、环保的特点而备受关注,目前研究较多的有漆酶和脂肽。

漆酶是一种含铜催化氧化酶,催化活性高、无毒、来源广、易生物降解。有研究表明固定化漆酶对活性红B-3BF脱色效果较好,多次洗涤染色织物,牢度略高于常规皂洗,但工艺流程较长[3、4];且实践发现,织物的色光变化严重,色泽暗淡。脂肽由亲水肽链和疏水脂肪烃组成,是微生物的次级代谢物,表面活性高。有实验将脂肽用于活性染料染色后皂洗,耐皂洗色牢度高于常规皂洗布样。但实践发现,脂肽的耐水烫牢度低,废水色度高,限制了脂肽在活性染料染色中的应用[5]。目前鲜有报道关于活性染料染色后的全生物浮色净洗工艺,本文根据漆酶/脂肽单独皂洗时的特点,将漆酶与脂肽配合用于浮色净洗,以期改善织物的牢度,降低漆酶单独皂洗后的色差,实现活性染色后的高效能全生物净洗。

1实验部分

1.1材料与仪器

织物:前处理后的纯棉针织布(160g/m2,新绿洲印染厂)

药品:脂肽(上海纤化),漆酶(诺维信生物),醋酸(分析纯,成都科龙化工),活性红BES、活性艳兰K-4G、活性艳橙K-4G(工业纯,上海万德化工),雕牌皂粉。

仪器:全能试色机ECO-24(厦门瑞比有限公司),Y571L摩擦牢度仪、722型分光光度仪(上海精密科学仪器厂),Coloreye7000A测色配色仪(美国爱丽色有限公司)。

1.2实验工艺

1.2.1染色方法:

染浴配方:

活性染料:3%(o.m.f)

浴比:1:20

Na2SO4:60.00g/l

Na2CO3:40.00g/l

染色工艺如图1所示。

图1 染色工艺曲线

1.2.2净洗工艺

(1)常规肥皂洗涤工艺

冷水洗(5min)→冷水洗(5min)→酸洗(HAc1.00g/l,60℃,10min)→冷水洗(5min)→肥皂洗(肥皂2.00g/l,95℃,15min;)→冷水洗(5min)→热水洗(80℃,10min)→冷水洗(5min)

(2)漆酶净洗工艺

冷水洗(5min)→酸洗(HAc1.00g/l,60℃,10min)→漆酶洗(漆酶x g/l,pH=6.5-7,60℃,y min)→热水洗(80℃,10min)→冷水洗(5min)

(3)脂肽净洗工艺

冷水洗(5min)→→酸洗(HAc1.00g/l,60℃,10min)→脂肽洗(脂肽x g/l,y℃,z min)→热水洗(80℃,10min)→冷水洗(5min)

(4)漆酶/脂肽联合净洗一步法

酸洗(HAc1.00g/l,60℃,10min)→酶洗(脂肽0.05g/l,漆酶1.00g/l,pH=6.50,60℃,20min)→热水洗(80℃,10min)→冷水洗(5min)

(5)漆酶/脂肽联合净洗两步法

酸洗(HAc:1.00g/l,60℃,10min)→脂肽洗(脂肽0.05 g/l,95℃,10min)→漆酶洗(漆酶1.00 g/l,pH=6.50,60℃,10min)→热水洗(80℃,10min)→冷水洗(5min)

1.2.3漆酶脱色工艺[6]

配制0.1g/l的活性红BES染液,调节脂肽浓度0.02-0.10g/l的,用2g/l的漆酶在pH=6.50,60℃下降解20min。

1.3测试方法[4]

1.3.1K/S值及色差△E

采用Coloreye7000A测色配色仪在D65光源下测定K/S值与色差△E,(K/S)1值为染色样皂洗后布面K/S值,△E是试样色布与常规皂洗布样相比的色差,(K/S)2值为耐皂洗牢度试验沾色白布K/S值。

1.3.2耐水烫牢度

取5×5cm布样,以1:20的浴比沸煮20min,测定残液在染料λmax下的吸光度值。

1.3.3耐皂洗色牢度

依据GB/T3921-2008《纺织品色牢度试验 耐皂洗色牢度》测定,以沾色白布K/S2值表示。

1.3.4耐摩擦色牢度

参照GB3920-2008《纺织品色牢度试验 耐摩擦色牢度》测定。

1.3.5废液COD值

参照CNS3752-1981《水中化学需氧量(CODCr)检验法-重铬酸钾法》测定。

1.3.6残液吸光度A总与漆酶脱色率

测量皂洗工艺每一步骤洗涤后的残液在λmax下的吸光度值,相加后得到皂洗工艺废液的吸光度总和A总。

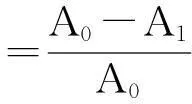

在分光光度计上测量漆酶降解前后染液在λmax下的吸光度值,分别记作A0、A1,染料脱色率如公式(1)。

(1)

2结果与讨论

2.1漆酶皂洗工艺条件对净洗效果的影响

2.1.1漆酶用量对净洗效果的影响

按1.2.2节漆酶净洗工艺洗涤活性红BES染色后的布样,控制漆酶用量0.80-1.80g/l,pH=6.50,60℃,洗涤15min,结果如表1所示。

表1 漆酶用量对净洗效果的影响

由表1可知,随着皂洗过程中漆酶用量的增加, K/S1值降低,织物得色量减少,色差增加,水烫残液吸光度减小,耐皂洗白布沾色K/S2值降低。因为漆酶用量增加,单位时间内催化降解的染料量增多。当漆酶用量超过1.25g/l后,织物的色差增加较大,是因为织物上部分染料的共轭发色结构被漆酶催化分解,色光发生变化而使织物颜色萎暗。因此,漆酶用量在1.25g/l 较合适。

2.1.2洗涤时间对漆酶净洗效果的影响

漆酶1.25g/l,pH=6.50,60℃,洗涤活性红BES染色布样10-30min,洗涤效果如下页表2所示。

表2表明,随着皂洗时间的增加,织物的布面K/S1值、水烫残液吸光度与耐皂洗白布沾色K/S2值逐渐降低。这是因为漆酶催化降解浮色染料时,本身并不发生反应,时间增加,单位用量的漆酶降解的染料量必然增加,织物得色量降低,色光发生变化,色差增加。从色织物的色差、牢度与成本考虑,漆酶洗涤时间应控制在20min以内。

2.2脂肽皂洗工艺条件对净洗效果的影响

2.2.1洗涤温度对净洗效果的影响

脂肽0.05g/l,调节净洗温度60-95℃,按脂肽净洗工艺洗涤15min,结果如表3所示。

表3 洗涤温度对活性红BES净洗效果的影响

由表3可知,脂肽皂洗后,水烫残液吸光度与耐皂洗牢度白布沾色K/S2值随温度的升高逐渐降低。由此说明温度对脂肽活性影响较小,温度较低时,皂洗浴内分子运动较弱,随着温度升高,分子运动加强,织物表面的浮色染料分子更易脱落,所以随着皂洗温度的升高,色织物的水烫残液吸光度呈缓缓降低的趋势。

2.2.2脂肽用量对净洗效果的影响

调节脂肽用量0.02-0.10g/l在95℃下洗涤染色后的布样15min,结果如表4所示。

表4 脂肽用量对活性红BES净洗效果的影响

由表4可知,随着脂肽用量的提高,织物色差与水烫残液的吸光度逐渐降低,当用量超过0.05g/l时变化较小。脂肽是一种具有表面活性的两性蛋白质分子,对浮色染料有增溶作用,用量小于临界胶束浓度(cmc)时,增溶作用随着用量的增加而增加,牢度变化明显;当用量超过cmc时,增溶效果降低[5]。因此脂肽的较优用量为0.05g/l。

2.2.3洗涤时间对净洗效果的影响

脂肽0.05g/l,温度95℃,按脂肽净洗工艺洗涤5-25min,结果如表5所示。

表5 洗涤时间对活性红BES净洗效果的影响

表5可知,随着洗涤时间的增加,布样的水烫残液吸光度与耐皂洗白布沾色K/S2值逐渐降低,当超过15min后变化程度降低。可能是因为脂肽洗涤15min时,去掉了织物上大部分浮色染料,洗涤浴与织物达到动态平衡。脂肽的较优洗涤时间为15min。

2.3脂肽对漆酶脱色效果的影响

按1.2.3节的脱色工艺对活性红BES进行脱色,得到图2脂肽对漆酶脱色效果的影响。

图2 脂肽对漆酶降解活性红BES脱色率的影响

从图2可知,脂肽的加入提高了漆酶对活性红BES的脱色率,脱色率随脂肽浓度的增加而增加,当超过0.05g/l后,增加程度减小。说明脂肽和漆酶生物相容性好,脂肽降低了染液的表面张力,在溶液中形成胶束,有利于染料增溶,染料底物与漆酶的接触量增加,因而脱色率提高。而当超过0.05g/l后,脱色率趋于稳定,因为脂肽浓度达到增溶的上限。由此可知,将脂肽和漆酶联合用于活性染料棉织物染色后的皂洗是合理有效的。

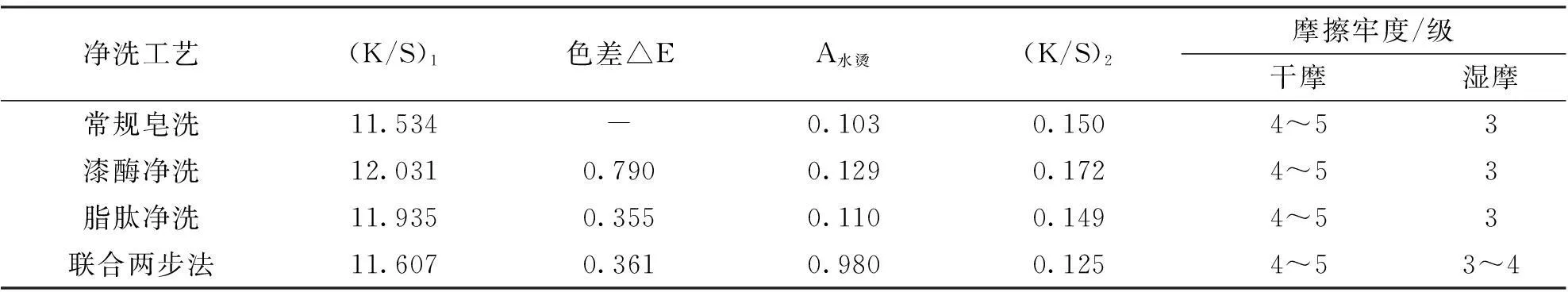

2.4生物净洗工艺的洗涤效果

按1.2.2节的净洗工艺洗涤活性红BES染色布样,脂肽和漆酶单独洗涤工艺选用2.1-2.2所得到的最佳条件。

表6 不同净洗工艺对活性红BES的洗涤效果

表6表明,漆酶/脂肽联合净洗两步法的洗涤效果远远高于单独生物酶净洗工艺。与常规皂洗效果相比,色差小,织物的水烫残液吸光度降低了35.29%,耐皂洗白布沾色K/S2值降低了0.022,表明织物的耐水烫牢度及耐皂洗色牢度变好;干摩擦牢度提高一级,湿摩擦牢度提高半级。可能是因为脂肽在最优条件下净洗10min,去除了部分浮色,为漆酶催化脱色提供了较优的底物浓度[5]。联合净洗一步法色差较大,牢度低于两步法,因为一步法中,漆酶受温度影响较大[5],酶洗的温度较低,分子运动弱,限制了浮色的去除;也可能是在弱酸条件下,脂肽的活性减弱[4]。

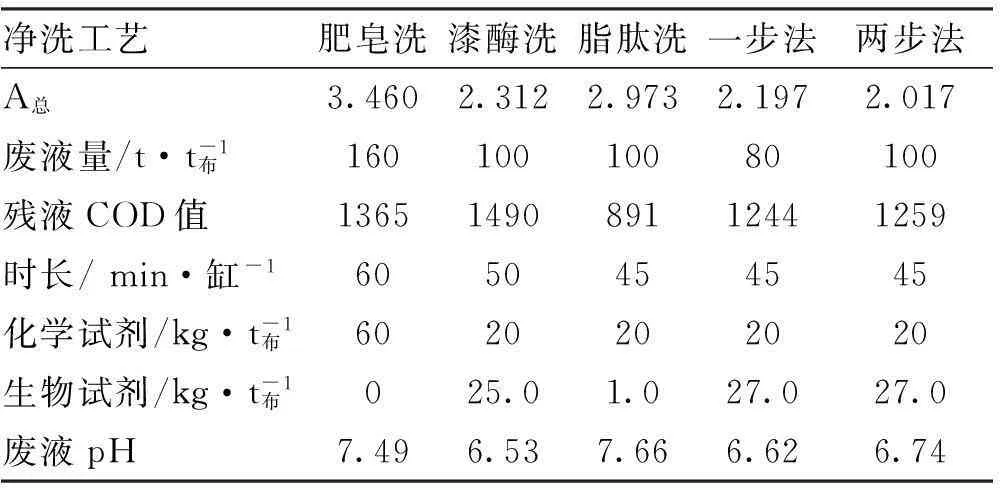

2.5高效生物净洗工艺的生态性评价

由表7可知,脂肽单独净洗工艺废液的COD值最小,表明脂肽的可降解性高,对环境污染小,但废液色度较高。漆酶单独净洗工艺的废液色度较低,COD值高,可能是因为漆酶的铜中心结构引起的[6]。由于联合净洗工艺漆酶用量低于单独洗涤工艺,所以COD值略低。联合净洗两步法残液的A总低于联合净洗一步法,可能是因为一步法净洗

时,洗涤浴中浮色染料浓度过高,抑制了漆酶的催化活性,催化降解染料量减少[6]。漆酶/脂肽联合净洗两步法耗水量、工艺耗时少,只使用了醋酸一种无机物用于中和因固色残留在织物上的碱,对环境无害,且洗涤后织物牢度较好,是一种高效的生物净洗工艺。

表7 不同净洗工艺的生态性指标

注:浴比按1:20计算,试剂用量以本次实验的最佳用量计算。

2.6高效生物净洗工艺在其他活性染料染色中的应用

按1.2.2的净洗工艺分别洗涤活性艳兰K-GR、活性艳橙K-4G染色织物,得到表8、9。

表8 生物净洗工艺对活性艳兰K-GR的洗涤效果

表9 生物净洗工艺对活性艳橙K-4G的洗涤效果

表8和表9 数据表明,脂肽/漆酶联合净洗两步法皂洗后,活性艳兰K-GR和艳橙K-4G染色后织物的各项牢度优于常规皂洗工艺和单独酶洗工艺,其中对活性艳兰K-GR的净洗效果尤为显著。但是,有研究表明漆酶只能降解部分结构的活性染料[6],一定程度上限制了两步法净洗工艺对其它结构染料的使用。但两步法净洗工艺对活性染料三原色洗涤效果较好,基本能满足生产所需的颜色。

3结论

漆酶和脂肽联合净洗两步法用于活性染料棉织物染色后的皂洗,,布样与常规肥皂洗相比,色差较小,颜色鲜艳,耐水烫牢度提高了35.29%,耐皂洗色牢度较好,干摩擦牢度提高1级,湿摩擦牢度提高半级达到3-4级,对活性艳兰K-GR、活性艳橙K-4G洗涤效果较好。

漆酶/脂肽联合净洗两步法省时、省水,废液色度较低,未使用对环境有害的化学物质,是活性染料高效生物净洗的选择之一。

参考文献

[1]范雪荣.生物酶棉针织物染整加工中的应用[J].针织工业,2008(5):47.

[2]徐华凤,王雪燕.活性染料蛋白类防沾色剂的制备[J].成都纺织高等专科学校学报[J].2015(4):38-41.

[3]Amar A. Telke, Gajanan S. Ghodake etc.Biochemical characteristics of a textile dye degrading extracellular laccasefrom a Bacillus sp. ADR. Bioresource Technology[J].2011(102):1752.

[4]王平,高木荣,邹金磊,等.棉织物染色后的固定化漆酶处理[J].印染,2010(14):8.

[5]李名健,杨群,邵芬娟,等.微生物脂肽在活性皂洗中的应用[J].印染,2010(2):25.

[6]许晓锋,郑庆康,宋庆双.影响漆酶对活性染料皂洗废液脱色活性的因素[J].针织工业,2013(3): 48.

Efficient and Biological Detergent Washing Process for Reactive Dyes

SONGQing-shuang,ZHENGQing-kang,HEGuo-qiong

(College of Light Industry, Textile and Food Engineering, Sichuan University, Chengdu 610065)

Abstract:Laccase and lipopeptide were applied for soaping dyed cotton fabric with reactive dyes, the influence of dosage, washing time and temperature on the process of laccase soaping and the lipopeptide soaping was studied. Different soaping processes were designed for washing floating color of reactive dyes, comparatively better full-biological washing process was obtained through fabric fastness and ecological indicators test. The results showed that compared with ordinary soaping, laccase/lipopeptide combined two-step washing process for dyed reactive red BES used less time and water, absorbancy of the effluent decreased by 1.443; the fabric color fastness to water increased by 35.29% and its color fastness to wet rubbing reached level 3-4 with little chromatism. The process was also suitable for washing reactive brilliant blue K-GR and orange K-4G.

Key words:reactive dyesbiological soapingcotton fabriclaccaselipopeptide

中图分类号:TS193

文献标识码:A

文章编号:1008-5580(2016)02-0094-05

收稿日期:2016-02-05

第一作者:宋庆双(1986-),女,助理实验师,研究方向:纺织印染助剂的开发与应用。