绝缘油色谱在线监测装置测量误差偏大的原因分析

2016-05-08王瑞珍

何 清,王 伟,王瑞珍,阮 羚,胡 然

(1.国网湖北省电力公司电力科学研究院,湖北 武汉 430077;2.国网湖北省电力公司,湖北 武汉 430077)

0 引言

随着状态检修工作的不断深入,高压输变电设备停电检修周期由3年延长至6年,通过在线监测装置和带电检测方式相结合,及时、准确了解设备运行状态成为目前开展高压输变电设备状态评价的重要技术手段和数据来源。 目前,油色谱在线监测装置已成为各电力公司配置数量最多的在线监测装置,如何保证油色谱在线监测装置检测数据的准确性成为保证充油类主设备运行安全的必然要求。

2015年湖北电科院对湖北电网内安装的309台绝缘油色谱在线监测装置的运维情况进行了全面调研,并对其中的68台绝缘油色谱在线监测装置开展了测量误差分析。针对绝缘油色谱在线监测装置检测数据测量误差偏大的原因进行了详细讨论与分析,并针对性地提出了一些意见和建议。

1 湖北电网油色谱在线监测装置概况

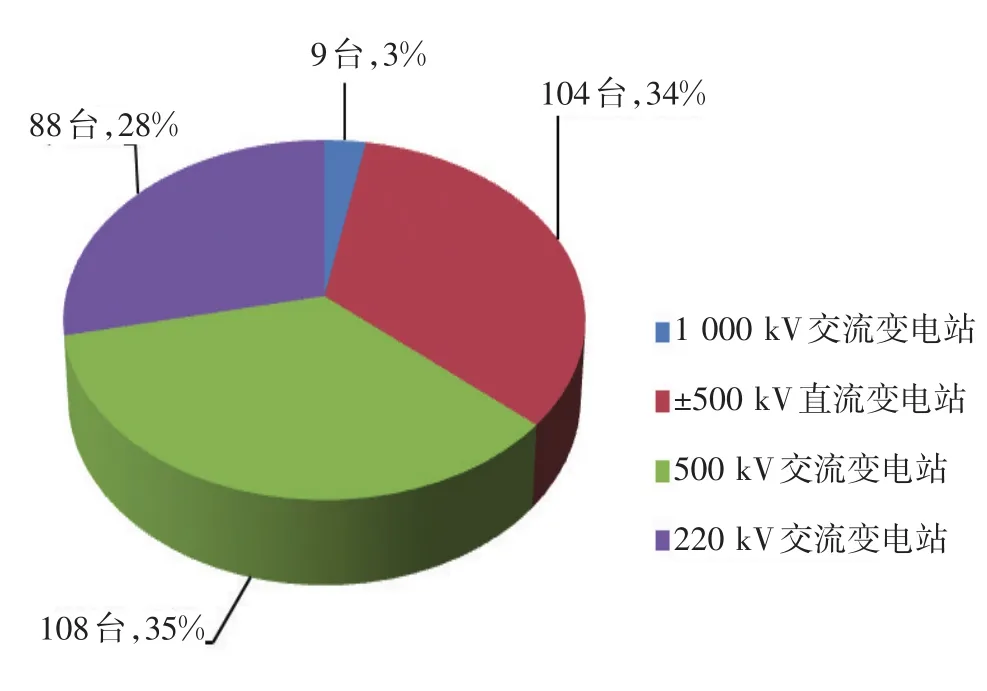

截止2015年10月,湖北全省220 kV及以上变电设备共安装来自23个生产厂家的309台绝缘油色谱在线监测装置,绝缘油色谱在线监测装置的装设比例占运行变压器(电抗器)总量的48.82%。其中500 kV及以上电压等级221台套,220 kV电压等级88台套。其中,采用色谱法检测原理279台套,采用光声光谱检测原理30台套。少组分油色谱在线监测装置26台。图1为2015年湖北省油色谱在线监测装置配置数量统计。

图1 2015年湖北省油色谱在线监测装置配置数量统计图Fig.1 Statistical graph of On-line Monitoring Device of Gases Dissolved in Transformer Oil in Hubei Power Grid in 2015

2 测量误差统计分析

在GB/T 7252-2001《变压器油中溶解气体分析和判断导则》中,通常利用绝缘油色谱检测数据中的氢气、乙炔和总烃三个指标来进行故障判断。因此在对绝缘油色谱在线监测装置测量误差计算统计中也分别针对这三个指标进行测量误差的分类统计。

2.1 误差计算方法

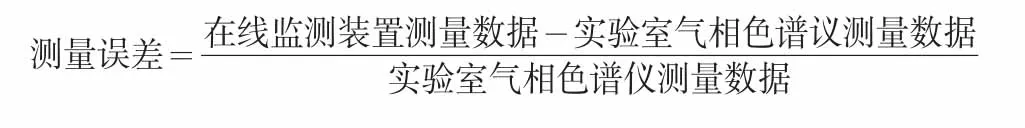

误差计算和要求依据国家电网公司Q/GDW 540.2-2010《变电设备在线监测装置检验规范 第2部分∶变压器油中溶解气体在线监测装置》[1-2]。测量误差计算公式如下

测量误差要求在线监测装置数据与离线装置分析数的误差最大不超过30%。

2.2 测量误差数据统计

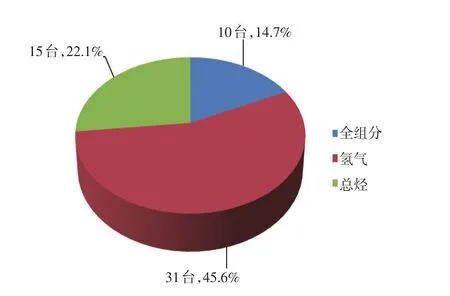

68台绝缘油色谱在线监测装置中有10台设备全部7个组分(氢气H2、甲烷CH4、乙烷C2H6、乙烯C2H4、乙炔 C2H2、一氧化碳 CO、`二氧化碳 CO2)的检测误差在国网要求的最大误差标准内,检测误差合格率为14.7%。有31台设备氢气单组分、15台总烃气体(甲烷CH4、乙烷C2H6、乙烯C2H4、乙炔C2H2四种气体的总和)含量检测误差满足国网测量误差要求;乙炔单组分(乙炔气体含量大于0.5 μL/L)检出率为100%。68台绝缘油色谱在线监测装置各检测指标测量误差数据统计分布详见图2。

图2 绝缘油色谱在线监测装置测量误差统计分析Fig.2 Statistical analysis of measurement error of on-line monitoring device of gases dissolved in transformer oil

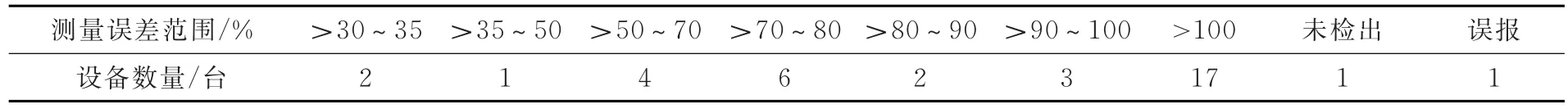

2.2.1 氢气单组分检测误差统计

有37台绝缘油色谱在线监测装置单氢气体测量误差超过30%,测量误差不合格率为54.4%。单氢气体检测误差范围统计如表1所示。由表1可知,氢气单组分测量误差主要集中在50%~80%,在此测量误差范围内的设备约占不合格设备的27%。在测量误差大于100%的19台设备中均为正偏差,即在线检测数据明显比离线数据偏大。

2.2.2 乙炔单组分检测误差统计分析

绝缘油色谱在线监测装置共检测到17台设备中含有乙炔气体,其中误报5台(实验室乙炔检测数据为0),正确检出油中乙炔12台。68台油色谱在线监测装置对乙炔气体检出率为100%。

表1 绝缘油色谱在线监测装置氢气测量误差>30%设备数量分类统计表Tab.1 Statistical table of H2measurement error>30%of on-line monitoring device of gases dissolved in transformer oil

根据国家电网公司Q/GDW 540.2-2010《变电设备在线监测装置检验规范 第2部分∶变压器油中溶解气体在线监测装置》中对乙炔气体最低检测限值0.5 μL/L技术指标要求,68台设备中实验室检测到乙炔含量超过0.5 μL/L的有2台,绝缘油色谱在线监测装置检出率为100%,但测量误差偏大,分别为-36%和-50%。

检测数据表明,绝缘油色谱在线监测装置对乙炔气体含量最低检测浓度可达到0.1 μL/L。在68台离线检测数据中有8台乙炔含量为0.1 μL/L,在线监测装置正确检出5台,未检出3台;另有5台乙炔离线检测数据为0.2 μL/L,在线监测装置均正确检出。在对乙炔气体检测中,在线监测装置误报5台。

2.2.3 总烃气体检测误差统计分析

有53台绝缘油色谱在线监测装置在甲烷、乙烯、乙烷单组分测量中误差超过30%,测量误差不合格率为77.9%。其中甲烷单组分有36台测量误差超过30%;乙烯单组分有44台测量误差超过30%;乙烷单组分有47台测量误差超过30%。测量误差统计见表2。由表2可知,甲烷单组分测量误差主要集中在30%~60%,共有20台,在此测量误差范围内的设备约占不合格设备的55%;乙烯单组分测量误差主要集中在50%~80%,共有14台,在此测量误差范围内的设备约占不合格设备的32%;乙烷单组分测量误差在30%~100%范围分布均为均匀,但未检出率最高,达11台,占不合格设备台数的28%。总烃各单组分气体测量误差大于100%的均反应为正偏差,即在线检测数据明显比离线数据偏大。

表2 绝缘油色谱在线监测装置总烃测量误差>30%设备数量分类统计表Tab.2 Statistical table of CH4&C2H4&C2H6measurement error>30%of on-line monitoring device of gases dissolved in transformer oil

3 测量误差偏大原因分析

通过对全省68台绝缘油色谱在线监测装置开展测量误差计算与统计,可知在线检测数据测量误差偏大是目前绝缘油色谱在线监测装置运行中存在的突出问题,究其原因主要有以下4个方面。

3.1 检测方式和原理

通常我们对油色谱在线监测装置检测数据测量误差的评定是利用在线数据与实验室离线数据的偏差来反应。但由于绝缘油色谱检测是一个整体系统,从油气分离、组分分离、组分检测、到数据处理,油色谱在线与离线设备在各环节实现方式的不同必然导致检测结果的差异。如在油气分离单元,就存在薄膜脱气、真空脱气、顶气脱气[3]等多种方式;在组分分离单元也有经色谱柱分离后检测和不经色谱柱混合气体检检测两种方法;在气体检测单元有TCD检测器、化学传感器检测和光声光谱法三种检测原理。一般油色谱在线装置与实验室离线检测设备检测流程和方式最相似的其检测数据与离线数据会最相近。因此,不同生产厂商不同检测方式和检测原理必然导致检测误差的存在。

3.2 产品质量

由于油色谱在线监测装置检测功能的实现依赖于多个环节共同作用,即使采用同一检测原理,不同生产厂商也会使用不同灵敏度和品质的测量元件来实现其功能,以综合考虑产品的性价比。

另外,对产品的出厂检测方式也是造成产品最终质量差异的重要原因。如有的设备厂家在设备出厂时不是将在线监测装置作为一个整体进行性能测试,而仅对单独的元器件进行检测(如只检测检测器)。或因实验室静态检测无法真实模拟变电站现场实际动态运行条件(电磁场、温差、污染等)而导致设备在现场实际运行的检测结果与实验室差异较大。设备出厂时用标准油样还是标准气样开展定量检测,以及标准油样(或标准气样)的配置浓度范围都会影响对设备检测的最终性能。

3.3 安装方式

油色谱在线监测装置的进出油路一般应利用变压器本体中部或下部的取样口形成油路进行循环检测。但现场调研中发现部分设备进出油路(取油管与回油管)则全部来自同一取油法兰(一般为下部)如图3(a)所示。由于变压器一般采用油浸风冷或自冷方式,设备绝缘油流动性较弱,若取油点和回油点接于同一法兰上进行采样,当检测周期较短时,容易造成取样口附近绝缘油被反复取样进行油气分离,导致在线检测数据偏小,无法灵敏反应设备本体实际状态[4]。因此,建议油色谱在线监测装置在基建安装时应尽量将取油管与回油管分别安装于两个不同的法兰取油口,如图3(b)所示。

图3 油色谱在线监测装置绝缘油检测管路安装图Fig.3 External Detection circuit ofOn-line Monitoring Device of Gases Dissolved in Transformer Oil

3.4 运维管理

除了以上设备固有的检测方式及原理、产品自身质量以及外部安装方式导致的检测数据不准确外,油色谱在线监测装置实际的运维方式也会影响其检测结果。

3.4.1 检测频率

油色谱在线监测装置寿命主要由色谱柱和检测器决定,以TCD检测器为例,一般按24 h/次计算,可使用5~7年。而对于一些重要设备,如特高压以及换流站设备,要求4~6 h/次或更短检测周期的,检测频率的增加势必会大大加速色谱柱和检测器的性能退化,直接影响检测结果的准确性。

3.4.2 设备维护

除油色谱在线监测装置自身产品质量外,现场运维技术与水平也是影响设备正常运行,提供准确检测数据的关键因素。如运行中及时记录载气压力定期更换载气钢瓶;定期更换色谱柱或检测器;定期开展在线监测数据与离线数据的测量误差对比和绝缘油色谱在线监测装置的现场校验等,发现问题及时开展设备维护。

3.4.3 运行年限

油色谱在线监测装置由大量的电子元器件组成,电子元器件的正常使用寿命一般号称最长可达7~10年,但受现场恶劣运行条件、检测频率和设备运行维护等因素的影响,绝缘油色谱在线监测装置实际运行寿命一般为5年左右。在2015年统计的全部7个组分满足测量误差要求的10台绝缘油色谱在线监测装置中,设备运行2年的有6台,占60%,运行时间最长的也只有4年,因此设备使用年限越长其检测灵敏度会越低。

4 结语

本文通过对2015年湖北电网68台油色谱在线监测装置的测量误差分析数据,对造成测量误差偏大的原因从检测原理、检测器温度、产品质量、安装方式以及现场运维管理5方面进行了详细、深入的探讨与分析。针对这5个方面的原因,建议严格把控油色谱在线监测装置从技术选型、招标采购、入网检测、现场安装与验收、运维管理、定期校验、设备状态评估到设备退役的全过程、全寿命技术监督与管控工作,充分利用好油色谱在线检测这一先进技术手段,切实发挥其动态检测准确、状态预警及时、故障反应灵敏的技术优势,为电网主设备经济、安全、稳定运行提供可靠保障。

[参考文献](References)

[1]Q/GDW 540.2-2010变电设备在线监测装置检验规范 第2部分∶变压器油中溶解气体在线监测装置[S].北京:中国电力出版社,2011.Q/GDW 540.2-2010 Test specification for on line monitoring device of substation equipment second parts∶On line monitoring device for dissolved gas in transformer oil[S].Beijing∶China Electric Power Press,2011.

[2]袁帅,阎春雨,毕建刚,等.变压器油中溶解气体在线监测装置技术要求与检验方法研究[J].电测与仪表,2012,49(11):36-38 Yuan Shuai,Yan Chunyu,Bi Jiangang,et al.Study on technical requirements and test methods for on-line monitoring device of gases dissolved in transformer oil[J].Electrical Measurement&Instrumentation,2012,49(11)∶36-38.

[3]刘栋梁,王彦新.浅议变压器油中溶解气体在线监测系统的脱气技术[J].江苏电机工程,2009,28(3):72-73.Liu Dongliang,Wang Xinyan.Discussion on de-gas technology of transformer oil DGA online monitoring system [J].Jiangsu ElectricalEngineering,2009,28(3)∶72-73.

[4]左文霞,熊琪.油中溶解气体在线监测装置在电网中的运行及维护分析[J].科技创业月刊,2014(1)∶177-179.Zuo Wenxia,Xiong Qi.Analysis of operation and maintenance of dissolved gas on line monitoring device in power grid[J].Science and Technology Entrepreneurship Monthly,2014(1)∶177-179.