SS400B热轧板卷翘皮缺陷分析与控制

2016-05-05许孟春李德军赵文涛李海峰张宁鞍钢集团钢铁研究院辽宁鞍山4009鞍钢股份有限公司鲅鱼圈钢铁分公司辽宁营口5007

许孟春,李德军,赵文涛,李海峰,张宁(.鞍钢集团钢铁研究院,辽宁鞍山4009;.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口5007)

SS400B热轧板卷翘皮缺陷分析与控制

许孟春1,李德军1,赵文涛2,李海峰2,张宁1

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

摘要:针对SS400B热轧板卷边部存在大量翘皮缺陷的问题,对翘皮缺陷处成分和微观组织进行检测分析。结果表明,热轧板卷存在翘皮缺陷是由于板坯角部横裂纹在热轧过程中遗传所致。采取加强钢水成分控制、提高保护渣碱度0.24、二冷水量降低0.1 kg/t等措施后,热轧板卷翘皮缺陷引起的产品降级率由5.000%降低至0.071%。

关键词:含硼钢;连铸板坯;角部横裂纹;翘皮缺陷

许孟春,硕士,工程师,2012年毕业于东北大学冶金工程专业。E-mail:xiaochun_0107@163.com

SS400具有超细晶粒、超纯净以及综合性能优良等特点,常被作为桥梁、船板及其它结构用钢,在国民建设中起到重要作用。而通过向钢中添加硼,将其作为镍、铬、钼等合金化元素的廉价代用元素,可降低合金化成本。因此,含硼钢SS400B具有很好的市场需求[1]。

鞍钢股份有限公司鲅鱼圈钢铁分公司生产含硼钢SS400B热轧钢卷时,边部存在较多的翘皮缺陷,严重影响产品的质量,造成部分热轧卷降级和报废。含硼钢钢板表面质量缺陷普遍存在,德国蒂森、澳大利亚的奥钢联、日本的新日铁、韩国的浦项钢铁等世界先进钢铁厂也曾同样存在钢板裂纹影响连铸稳定生产的问题,各钢厂具体情况(设备特点、操作水平、生产管理等)不同采取的措施也不同。通过对鞍钢SS400B热轧钢卷翘皮缺陷处成分及微观金相组织进行分析,确认了导致热轧卷产生翘皮缺陷的原因,采取相应控制措施后,热轧钢卷翘皮缺陷数量大幅降低,满足了用户的要求。

1 热轧钢卷翘皮缺陷产生的原因分析

1.1 SS400B生产工艺流程

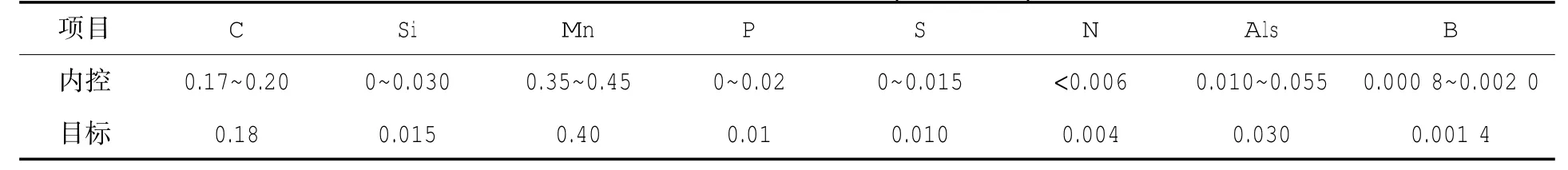

鞍钢股份有限公司鲅鱼圈钢铁分公司SS400B的生产工艺流程为:铁水预处理(脱S)→转炉→氩站静吹氩→ANS处理→连铸→加热炉→热轧。SS400B的化学成分如表1所示。

表1 SS400B的化学成分(质量分数) %

1.2 SS400B热轧钢卷翘皮产生原因

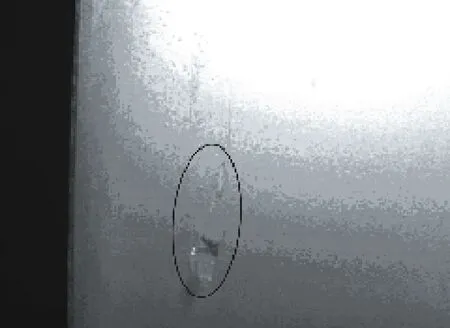

观察热轧过程中的热轧表面检测仪照片发现,热轧板卷边部存在大量不同程度的翘皮缺陷,数量最多每卷达300~400处,严重影响了用户的使用。典型的翘皮缺陷宏观形貌如图1所示。

图1 翘皮缺陷宏观形貌

对翘皮缺陷处截取的试样进行扫描电镜能谱分析结果为,翘皮缺陷处主要成分是O和Fe。对缺陷位置取横向截面制取金相试样,显微镜观察,结果缺陷位置未发现异常夹杂物,但存在明显氧化现象,放大后可观察到高温氧化产物,能谱分析结果高温氧化产物主要成分为O、Si、Mn、Al等元素。进一步使用4%硝酸酒精溶液对试样腐蚀后观察发现,翘皮缺陷位置金相组织无流变痕迹,靠近板边一侧完全脱碳,图2为缺陷位置腐蚀态形貌。

根据检测分析结果可知,试样缺陷位置存在明显氧化、脱碳现象,且可观察到高温氧化产物,而金相组织无明显流变痕迹。同时,由于翘皮缺陷主要发生在板卷边部,而对板坯两边部进行扒皮处理后,热轧钢卷边部则无翘皮缺陷产生。由此可认为,钢板表面翘皮缺陷是由板坯边部缺陷遗传所致。

由于板坯表面常存在氧化铁皮,很难观察裂纹缺陷,因此用体积比为1∶1的盐酸水溶液在60~ 80℃、恒温20 min侵蚀板坯表面后,对板坯边部进行观察。经热酸浸后,板坯角部宏观形貌如图3所示。

图2 缺陷位置腐蚀态形貌

图3 酸浸后板坯角部的宏观形貌

从图3可以看出,板坯角部存在裂纹缺陷,该缺陷在热轧过程中遗传到热轧卷形成翘皮缺陷,因此,需对连铸工艺进行优化,避免板坯角裂缺陷的产生,进而消除热轧翘皮缺陷。

2 工艺改进措施

2.1成分控制

优质的钢水质量是提高铸坯质量的基础,合理的钢种成分能有效避开含硼钢裂纹敏感区。在成分控制上,需避免裂纹敏感性元素含量过高,主要控制钢中B、N和Al的含量。在不影响钢材性能,且在内控范围内,钢中B含量按下限控制。由于钢水在凝固过程中有BN析出导致晶界脆化是角部裂纹产生的主要原因之一,因此,降低含硼钢中的氮含量可以有效控制BN在凝固过程中析出,是降低裂纹产生的方法之一,在生产中尽量降低钢中N的含量[2]。

而对于Al含量的控制,应在精炼工序控铝,使钢包从精炼到浇注前钢水中的铝含量均匀、稳定,充分脱氧,以保证钢水中B的作用充分发挥出来。同时加强钢水酸溶铝的控制,避免因酸溶铝含量高而加剧横裂纹的发生。在保证脱氧良好的条件下,在其内控范围内,按下限控制Al的含量。

2.2保护渣调整

改善结晶器内坯壳的传热条件,促进坯壳均匀生长,能够在一定程度上防止裂纹的产生。为了实现结晶器的“弱冷却”,限制结晶器的热通量,可以增加保护渣的热阻。为增加保护渣热阻,可适当提高保护渣碱度,降低保护渣粘度,可以提高保护渣膜的结晶化率[3-4]。生产中,将保护渣的碱度提高0.24,粘度降低0.05(Pa·s),同时,将保护渣的软化温度降低15℃,从而使保护渣的熔化速度提高,在钢液面形成合适的液渣层厚度,并改善渣膜与铸坯间的润滑性能,避免较深振痕的形成,防止在振痕底部坯壳薄弱部位产生应力集中,从而降低角裂缺陷的发生率。

2.3二冷制度的调整

合适的二冷制度对板坯角裂缺陷的控制有重要作用,由于角部区域为二维冷却,同时中心部位的冷却水沿表面向边部流动,将加速板坯角部的过冷,同时,若二冷区整体冷却强度偏大,使得板坯在矫直时角部温度处于第Ⅲ脆性温度区,易造成角部裂纹。因此,在生产含硼易产生角部裂纹缺陷的钢种时,为防止铸坯角部过冷,消除和减少裂纹,在生产时采用专用的水冷曲线,降低二冷水比水量,将二冷水量降低0.1 kg/t。通过减小二冷水水量可以使板坯坯壳均匀生长,并使板坯冷却更加均匀,使板坯出矫直区的温度达到900℃以上,表面横向温度更加均匀,减小热应力,避免板坯在晶界脆性区的矫直,对减少角部裂纹起到了至关重要的作用[5]。

2.4铸机辊列状态的调整

据现场生产实际可知,SS400板坯无角裂缺陷产生,其热轧卷质量良好,由于B元素的添加,增强了钢的裂纹敏感性。若板坯在矫直的同时进行压下,对热坯产生较大的附加应力,将增加产生角裂的趋势。同时,跟踪生产发现,只有当拉速提高到1.6m/min以上时,轻压下区间才能避开矫直末端。但在实际生产时,铸机的拉速应与精炼和炼钢的供钢节奏相匹配,不能保证完全按照最高拉速进行生产。而国内一些钢厂在生产裂纹敏感性较高的钢种时通常不采用轻压下,而是采用固定收缩的静态辊缝控制方法。静态辊缝在矫直过程中能够均匀压下,且压下的幅度较小,能减少应力在振痕处集中,在一定程度防止角裂缺陷的产生[6]。同时根据不同铸机辊列状态对角裂缺陷产生的影响的对比试验可知,静态辊缝有利于防止板坯角裂缺陷的产生,因此,在生产SS400B含硼钢种时将动态辊缝改为静态辊缝。

2.5保持恒拉速及过热度的稳定

过热度是连铸过程的基础性参数,过热度过高,铸机将降速,而低拉速下振动频率也减慢,振痕加深,增加了应力集中,且低拉速下的过冷造成板坯角部明显发黑,更易造成角裂。拉速的稳定,有利于结晶器液面的稳定,可以减小振痕深度,同时也降低了板坯表面温度差,从而改善铸坯的表面质量。因此,在生产中应保证钢水温度稳定和节奏稳定,提高中包温度命中率,选择合理目标拉速并严格实施恒拉速浇注,控制各类非稳态现象的发生几率,给板坯角裂控制提供良好条件。

2.6加强设备管理和维护

保证连铸机的弧度、辊缝、结晶器等设备的精度,是防止裂纹产生的基础,在生产过程中应加强连铸设备的维护和管理。

(1)加强结晶器及其振动机构的检查,保证锥度稳定,改善结晶器振动效果,定期对结晶器内腔尺寸进行测量,不合要求需下线更换。同时对结晶器振动装置进行检测,发现有偏差时应及时进行调整,防止振动偏差大造成铸坯角部裂纹。

(2)加强连铸喷淋功能的检验和保障,在日修和定修时对二冷区喷嘴状态进行检查,查看喷嘴是否齐全、有无堵塞、分叉喷水现象,发现有堵塞、泄漏需及时进行更换、修理,确保铸坯冷却均匀,表面温度均匀,减少铸坯宽度方向温度差。

(3)定期对辊缝开口度、辊间距、铸机对弧状态等进行检测和优化,保证铸机流道质量良好且稳定。提高扇形段在线精度,制定扇形段穿辊缝制度,定期穿一次辊缝,根据穿辊缝结果及时更换故障扇形段,或进行在线调整,使扇形段对中良好,使对弧精度和辊缝值偏差在±0.5 mm以内。铸机的精度高,铸坯在生产过程中所受额外机械应力较小,有利于降低角部横裂纹的发生率。

3 工艺改进后效果

取样观察拉速为1.4 m/min时采用优化后工艺生产的SS400B板坯,板坯宽度为1 200 mm。观察发现板坯表面质量良好,无明显跨角部裂纹存在。由于板坯表面存在氧化铁皮,为进一步观察板坯角部质量,对板坯角部试样进行热酸侵蚀,将表面氧化铁皮脱掉,进而观察板坯角部,热酸侵蚀脱除氧化铁皮后板坯角部形貌如图4所示。

图4 板坯角部酸浸后宏观形貌

由图4可以看出,板坯酸浸后,内弧表面质量基本良好,板坯角部质量有了很大提高,无严重跨角部裂纹存在,但在个别试样角部窄面振痕的谷底仍发现微小裂纹存在,影响板坯窄面质量,但其是否会遗传到热轧板造成翘皮缺陷,还需对热轧板卷质量进行跟踪确定。

工艺改进后,组织几个浇次的生产。为保证热轧板卷质量,需对一个浇次内两流分别选取5~ 10块板坯进行试轧,若试轧后热轧卷质量良好,再对剩余板坯进行轧制,否则需对剩余板坯进行清角处理再进行轧制。钢卷质量的评价标准是翘皮数量小于20处。对首个浇次板坯进行热轧后得知,该浇次120块板坯中,有18块板坯轧制的热轧板卷上发现有严重程度不同的翘皮缺陷存在,其中有3块板坯轧制后翘皮较严重,超过了评价标准,剩余存在翘皮缺陷的15个热轧板卷的翘皮数量相对较少,每卷翘皮数量均小于20处。

而在之后生产中,仍有小部分板坯轧制后存在翘皮缺陷,翘皮数量基本在20处之内,能够满足要求。根据生产实际可知,工艺改进后,板坯质量明显提高。统计生产数据得知,工艺优化后,SS400B热轧板卷因翘皮缺陷引起的产品降级率由原来的5.000%降低到0.071%。但要彻底解决热轧板卷翘皮缺陷,还需对整个炼钢及轧制工艺进一步优化改进。

4 结论

(1)SS400B板坯角部存在裂纹缺陷是造成热轧板卷翘皮缺陷的主要原因。

(2)通过采取加强钢水成分控制,并在连铸过程中,提高保护渣碱度0.24,二冷水量降低0.1 kg/t,保持恒拉速和过热度稳定等措施,降低了铸坯角部裂纹的出现,SS400B热轧板卷因翘皮缺陷引起的产品降级率由5.000%降低到0.071%。

(3)若要彻底解决热轧板卷翘皮缺陷,还需对整个炼钢及轧制工艺进一步优化改进和控制。

参考文献

[1]田树生,易耀云,杨勇.45B含硼钢裂纹成因分析及改进[J].金属材料与冶金工程,2010,38(5):36-38.

[2]夏俊双.板坯含硼钢裂纹产生机理及工艺改进[J].甘肃冶金, 2014,36(2):36-40.

[3]黄海,吴德润.梅钢微合金钢板坯角裂的形成机理和控制措施[J].现代冶金,2009,37(1):38-42.

[4]Mintz B and Yue S.The Hot Tensile Test For Assessing theLikelihood of Transverse Cracking During continuous Casting of Steel[C]∥34th Mechanical Working and Steel Processing Conference.1992:391-398.

[5]薛勇强,郭亮,陈玉鑫,等.含硼钢板边部裂纹研究[J].河北冶金,2014(6):15-18.

[6]蔡常青.高强度船板钢板坯表面裂纹的控制技术探讨[A].2011年华东五省炼钢学术交流会论文集[C]∥2011年华东五省炼钢学术交流会,安徽:2011:107-111.

(编辑许营)

修回日期:2015-07-08

Analysis on Shell Defects in Hot Rolled Coils M ade by SS400B Steel and Control of Defects

Xu Mengchun1,LiDejun1,ZhaoWentao2,LiHaifeng2,Zhang Ning1

(1.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China; 2.Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

Abstract:In consideration of the problem that there aremany shells in corners of hot rolled coilsmade by the SS400B steel,the compositions and microstructures on the locations of the coils where there were shells were examined and then analyzed.The analytical results show that the shell defects were caused by hereditary effects of the transversal cracks in corners of slabs during hot rolling.After taking such measures as strictly controlling the compositions ofmolten steel,increasing the basicity of the casting powder up to 0.24,decreasing the amount of the secondary cooling water by 0.1 kg/t,the defect rate of hot rolled coils in stock caused by shell defects is decreased to 0.071%from 5.000%.casting powders.

Key words:boron-bearing steel;continuous casting slab;transversal corner cracks;shell defects

中图分类号:TF748

文献标识码:A

文章编号:1006-4613(2016)02-0056-04