混合动力变速箱齿轮修形优化及试验验证

2016-05-05潘公宇王宪锰梁艳春

潘公宇,王宪锰,李 东,梁艳春

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

混合动力变速箱齿轮修形优化及试验验证

潘公宇,王宪锰,李东,梁艳春

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

摘要:深度混合动力变速箱内的齿轮啮合产生的激振力引起箱体振动,齿轮接触状况不良噪音过大是变速箱的主要噪声来源。运用Kiss soft软件,建立了混合动力齿轮传动系统仿真模型,选取齿廓修形和齿向修形相结合的修形方案对齿轮进行优化改进,改善齿轮齿面接触状况和齿轮传动平稳性。为验证齿轮修形的优化效果,对比齿轮优化前后箱体的噪声情况,选取特定纯电动工况下,对混合动力系统进行噪声试验。试验结果表明:在齿轮修形优化之后,箱体的噪音明显降低,噪声、振动和声振粗糙度(noise,vibration,harshness,NVH)性能得到明显改善。

关键词:混合动力变速箱;NVH;齿轮修形;Kiss soft软件;噪声试验

0引言

深度混合动力汽车与传统汽车相比,在经济性、排放性和动力性等方面具有独一无二的优势[1]。但是,随着混合动力技术的快速发展,人们对混合动力汽车乘坐舒适性的要求也越来越高,振动噪声性能成为衡量车子好坏的重要指标。

由于混合动力汽车在关键部件和结构布置上都发生了很大的改变,相应地对振动噪声的控制也产生了新的问题。变速箱是主要的噪声源之一,因此,对混合动力变速箱的减振降噪优化的研究具有重要意义[2-4]。目前,国内许多学者都对此做出了相应的研究。文献[5]在某动力分流混合动力变速箱非稳态工况条件下进行试验,利用阶次分析技术,识别其主要噪声源。文献[6]以功率分流式混合动力变速箱为研究对象,运用有限元法对箱体进行模态分析,得到箱体的固有频率,为箱体的前期开发和后期优化提供了依据。但是,国内对混合动力变速箱的研究较少,没有形成一个有效的方法来指导产品的开发。

混合动力分流系统的电控无级式自动变速器(electronic continuously variable transmission,E-CVT)是强油电深度混合动力变速器,由行星齿轮机构、主减速器、差速器、大小电机和液压阀板等结构组成[7]。变速箱内的齿轮啮合产生的动态激振力引起箱体振动,经过箱体辐射产生噪声。齿轮接触状况不良引起的噪音过大是变速箱的主要噪声来源[8],因此,对齿轮副的优化设计成为变速箱降噪减振的核心工作之一。本文选取齿廓修形和齿向修形相结合的修形方案,运用Kiss soft软件对齿轮进行修形优化仿真,以改善齿轮齿面接触状况和齿轮传动平稳性。并在混合动力汽车常用特定工况下对箱体进行噪声试验,验证齿轮噪声优化效果。

1混合动力系统仿真模型

1.1混合动力齿轮传动系统结构参数

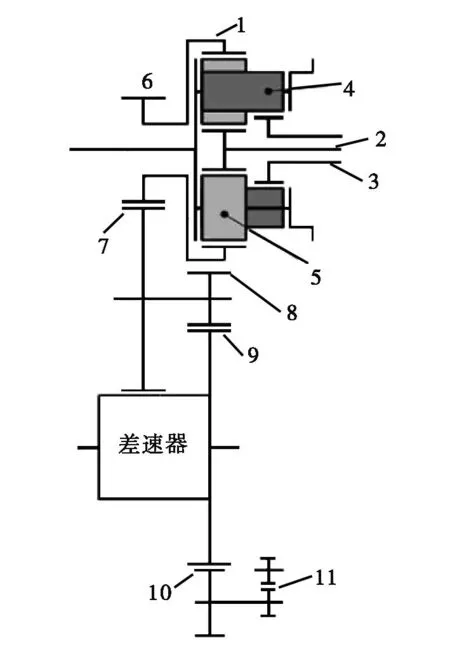

拉维纳行星齿轮包括1个大太阳轮、2个长行星轮、1个小太阳轮、3个短行星轮和内齿圈等[9],结构如图1所示。

1.内齿圈;2.小太阳轮S1;3.大太阳轮S2;4.长行星轮P1;5.短行星轮P2;6、7、8、9.减速齿轮;10、11.电机泵齿轮。图1 拉维纳行星齿轮结构

需要确定的参数有齿数、固定传动比、压力角、螺旋角、中心距、齿宽、顶圆直径、根圆直径、分度圆直径、基圆直径、齿顶间隙、法向侧隙、端面重合度和总重合度等。

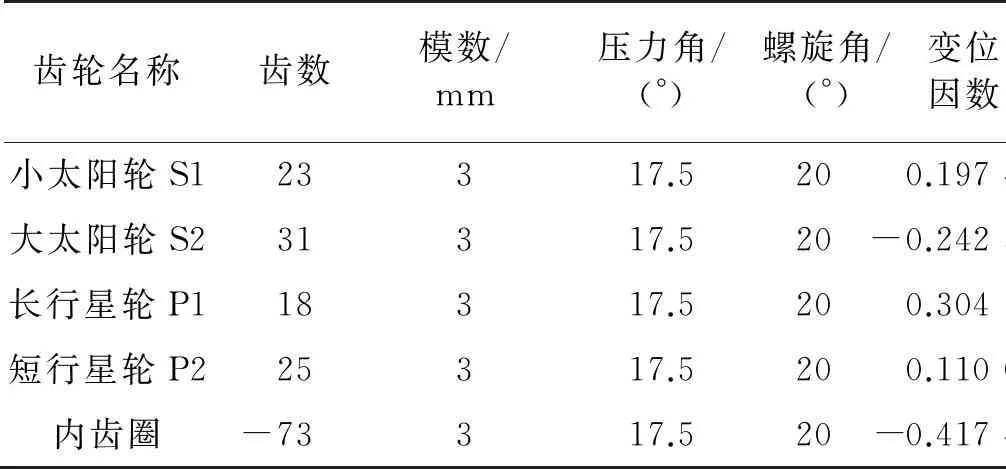

表1是拉维纳行星齿轮结构参数,其中以小太阳轮的旋转方向为正方向。

1.2混合动力齿轮传动系统仿真模型的建立

在Kiss soft软件中,Kiss sys是管理工具,用来将各零部件之间建立关系,同时,一份文件可完成多个基于标准的计算。用户可以在非常短的时间内完成对整个传动系数参数已知条件的输入、经验值的植入以及最终软件详细结果的输出。具体步骤如下:

(Ⅰ)在Kiss sys软件中准确建立运动仿真简图(即概念建模),以便于后期完成轴系几何数据、轴承以及齿轮具体参数的导入。

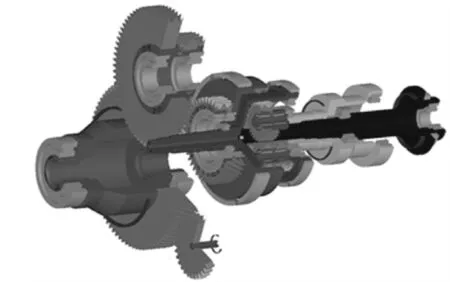

(Ⅱ)将详细的齿轮副参数、轴系几何数据以及轴承的参数添加到模型当中,然后基于这些数据,在Kiss sys软件中建立详细的3D几何模型,如图2所示。

(Ⅲ)在Kiss sys中自定义一张类似Excel的功能表格,通过一些语句和规则来控制可管理各项计算程序的结果。将Kiss soft需要设置的细节参数编辑到表格当中,运行整个传动系统的强度计算功能,适时地更新表格的数据。定义好所有零部件之间的装配关系,建立齿轮副的啮合关系。

表1 拉维纳行星齿轮各结构参数

图2 传动系统的Kiss sys模型

建立混合动力系统的仿真模型,通过传动系统的建模得到反映混合动力系统的齿轮机构,为下一步齿轮修形优化以及解决噪声问题奠定基础。

2齿轮副优化设计及评价

2.1齿轮修形优化设计

齿轮在系统绝对刚性且无任何安装制造误差的情况下,齿面接触状况最理想,传递误差曲线在理想条件下为一条直线。而在实际工作中齿轮会因传动系统壳体、轴、轴承及其自身等变形而出现错位,导致齿轮的接触状况不再理想,使齿轮出现严重的偏载和传递误差过大,最终齿轮载荷能力(寿命)下降和传动不平稳,导致噪音过大。因此,为了校正齿面接触状况不良和提高齿轮传动平稳性,必须对齿轮进行修形,优化齿面接触状况,使接触斑点达到最优[10]。

Kiss soft软件可以对齿廓、齿向和对角进行修形,应用抛物线修形和鼓形修形等不同的方法及组合,得到合理的修形曲线。在Kiss soft 软件修形完之后,分析齿轮强度在修形前后的变化来判断修形的好坏,同时也可以直观比较齿轮传递误差和接触斑点的变化。修形时,定义一组修形参数,并不断调整,减小传递误差并优化接触斑点,以降低最大齿面接触及齿根弯曲的应力作为目标进行修形。

本文选取齿廓修形和齿向修形相结合的修形方案。采用齿廓修形的方法可以消除轮齿啮入和啮出冲击,即沿齿高方向从齿面上切掉一部分材料来改变齿廓形状消除干涉,本文选择长修形方式。采用齿向修形的方法是根据轮齿受力后产生的变形,将齿轮螺旋角和轴向齿形按预定规律进行修正,以获得较为均匀的齿向载荷分布,本文选择鼓形修形,获得鼓形量的大小和鼓形中心在齿向方向上的位置。

在修形之前首先要选定分析的工况,由于行星排机构工况点繁多,为避免发动机噪音对齿轮系统噪声研究的影响,因此,将修形和优化设计的重点放在纯电动工况下。

在常规工况下齿顶修缘7 μm,修形起始位置为 95.260 mm。有效渐开度为7.612 mm,修形的长度以1.000 mm 作为参考量。通过鲁棒优化计算,在小区间范围内迭代计算,以最小传递误差值、最大应力值以及最小扭矩波动为目的,来设置修形参数和修形方案。

设置好修形参数和修形方案后,计算得到修形结果以及修形后的K形图。齿轮修形的基本参量都可以从K形图中找到。图3为左齿面齿廓修形K形图,左右齿面修形方式一致。由图3可得:齿顶修形长度为1.040 mm,修形量为8 μm;齿根修形长度为0.353 mm,修形量为9 μm;修形起始位置为95.260 mm。图4为左齿面齿向修形K形图,左右齿面修形方式一致。由图4可得:鼓形量为4 μm,鼓形中心距为14.000 mm。

图3 左齿面齿廓修形K形图图4 左齿面齿向修形K形图

2.2优化设计评价

为了更直观地观察修形效果,可以得到接触应力的3D视图。限于文章篇幅,图略。在齿轮未修形前,接触应力图两侧出现尖点,表明两侧受力很大,中间受力很小,应力分布严重不均。在修形的过程中,相比修形前,修形效果明显,应力分布变得均匀,但是右侧仍有尖点出现,不是很理想。继续修改参数,不断尝试,得到最终修形效果,接触应力图分布很均匀,基本上可以很好地达到修形目的,效果较理想。

此外,还可以得到齿轮应力接触斑点图,计算出抗胶合安全系数,同时还可以查看啮合过程中的瞬时温度曲线等,都可以得到和上述相同的结论。

3混合动力系统NVH性能验证

本文依据优化仿真得到的齿轮参数制造出齿轮,依据台架试验,对齿轮修形优化前后的变速箱进行噪声、振动和声振粗糙度(noise,vibration,harshness,NVH)性能测试。

3.1试验条件

在纯电动工况下对变速箱进行噪声试验,试验在混合动力总成台架上进行。动力总成台架由两个直流电机作为负载电机,变速箱内置电机作为输出电机,采用主流标定软件INCA控制箱体内电机的输入参数。在此基础上,设计一套振动噪声试验工装,将混合动力总成、HBM扭矩传感器和负载电机连接起来。

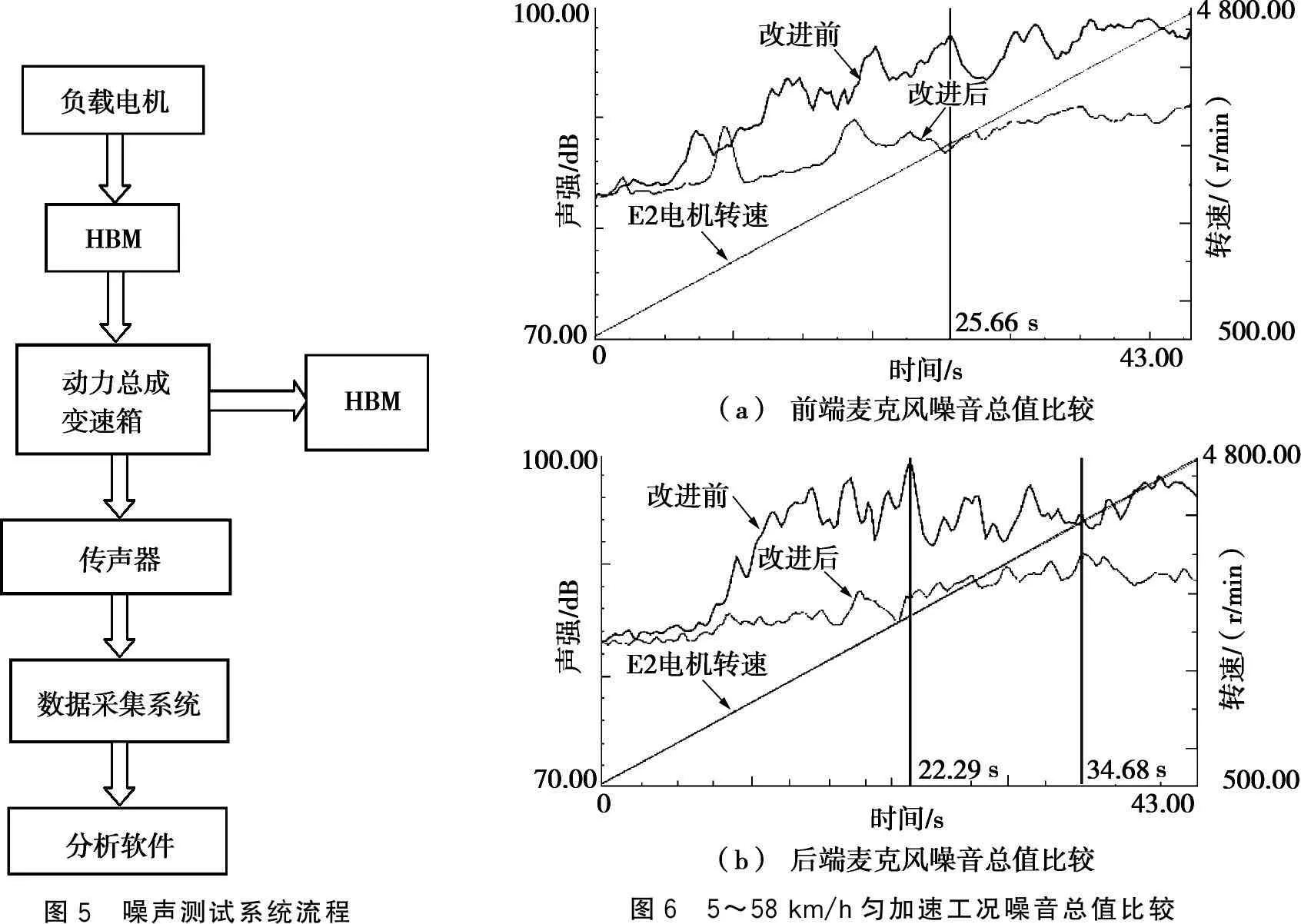

混合动力变速箱差速器半轴和负载电机之间通过HBM扭矩传感器连接,连接处添加轴承支座。噪声实时监控系统(noise control act,NCA)通过控制器局域网络(controller area network,CAN)总线与电机控制器动力控制单元(power electronic unit,PEU)进行通信,发送控制信号调节内部电机施加负载的大小,模拟混合动力汽车真实工作条件下的连接方式。通过控制内置驱动电机转速,测试变速箱在不同转速下的噪声,噪声测试系统如图5所示。

3.2试验结果分析

选取纯电动5~58 km/h和58 km/h常用车速,在内置大电机E2作为电动机或者发电机工作模式下,选取匀加速和稳速工况进行试验验证。

3.2.1纯电动模式5~58 km/h匀加速工况

纯电动模式5~58 km/h匀加速工况下,E2电机输出扭矩40 N·m,对齿轮系统优化前后的噪声试验测量结果进行对比分析。图6为测得的前后端麦克风噪音总值的比较。

由图6可知:齿轮优化后,在纯电动模式5~58 km/h匀加速工况下,麦克风测得的箱体前后端整体噪音降低明显,截取25.66 s时前端麦克风的试验结果,噪音从97.19 dB降低到87.17 dB,降低了10 dB左右;截取22.29 s和34.68 s后端麦克风的测试结果,噪音分别降低了13 dB和4 dB左右,整体降噪效果十分明显。

由麦克风测量也可得频谱图,图7为改进后前端麦克风频谱图。齿轮优化后,在此测试工况下行星排齿轮噪音降低,一阶啸叫强度和二阶啸叫强度得到明显改善,降噪的效果十分明显。

图5 噪声测试系统流程图6 5~58km/h匀加速工况噪音总值比较

3.2.2 纯电动模式58 km/h稳速工况

在纯电动模式58 km/h的稳速工况下,以大电机E2作为电动机和发电机进行噪声测试,得到齿轮优化前后的测试结果。图8为后端麦克风噪音总值的比较。

由图8可见:在电动模式58 km/h,E2作为电动机,E2驱动扭矩台阶工况下,齿轮未优化前箱体后端噪音值为99.51 dB,优化后噪音值变为88.95 dB,噪音降低10 dB左右,同样可知,齿轮优化后箱体前端噪音降低8 dB左右,降噪明显。同时,发现新齿轮噪音整体上没有明显的阶梯现象,随力矩变化比较平缓,说明噪音与负载没有直接关系。

图7 改进后前端麦克风频谱图图8 E2驱动电动模式58km/h后端麦克风噪音总值比较

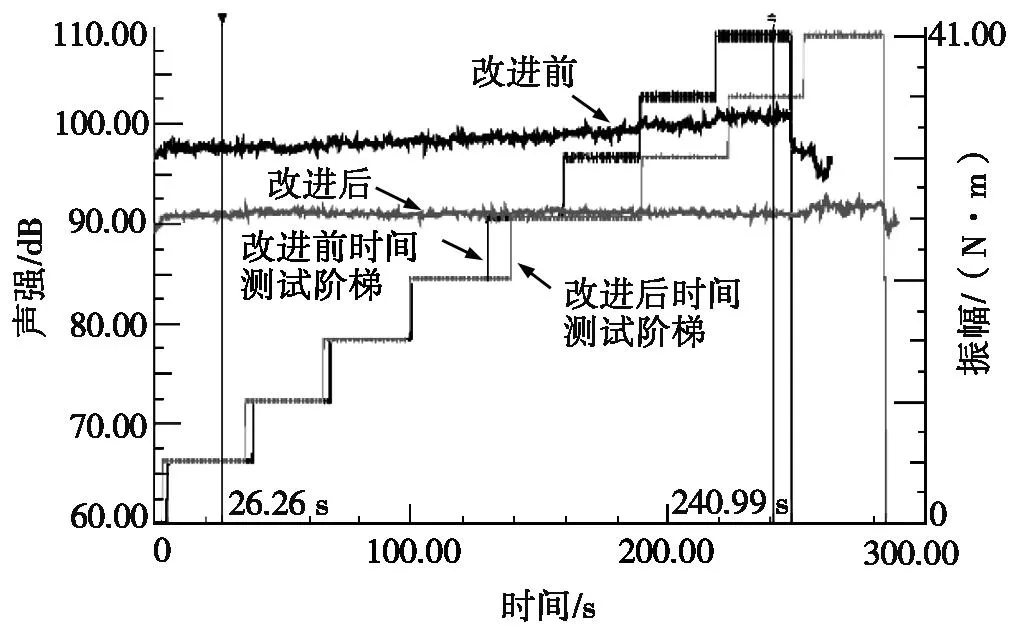

图9 E2发电机电动模式58 km/h前端麦克风噪音总值比较

在电动模式58 km/h,E2作为发电机,E2发电扭矩台阶工况下,对前端麦克风噪音进行比较,见图9。截取26.26 s和240.99 s观察齿轮优化前后噪音测试结果。由图9可知:齿轮优化后箱体降噪明显,并且与E2驱动扭矩工况相似,新齿轮噪音整体上没有明显的阶梯现象,随力矩变化比较平缓,进一步说明噪音与负载没有直接关系。

4结论

(1)齿轮接触状况不良噪音过大是变速箱的主要噪声来源,在特定纯电动工况下,选取齿廓修形和齿向修形相结合的修形方案,运用Kiss soft软件对齿轮进行修形优化,齿轮齿面接触状况和齿轮传动平稳性得到了很好的改善。

(2)根据修形前后的齿轮参数制造出来的齿轮,依据变速箱台架试验,选取混合动力汽车常用车速,在纯电动工况下分别进行5~58 km/h匀加速和58 km/h稳速的噪音试验。对比齿轮优化前后的测试结果,齿轮优化后箱体噪音得到明显改善。并且发现在纯电动工况下,噪音与负载没有直接关系,新齿轮噪音整体上没有明显的阶梯现象,随力矩变化比较平缓,前端变速箱比后端改善大。

(3)齿轮修形优化之后,箱体的噪音明显降低,NVH性能得到明显改善,证明了齿轮修形优化对整个混合动力汽车的减振降噪具有重要意义。

参考文献:

[1]EGHTESSAD M,KASSEL T,KUECUEKAY F.Requirement engineering of electrified drivetrains[C]//9th International CTI Symposium.Berlin,2010.

[2]廖连莹,李新文.混合动力电动汽车减振降噪技术研究[J].汽车科技,2012(4):67-71.

[3]岳明玥,周一丹,马改.深度混合动力汽车NVH问题的研究进展[J].机械设计与制造,2015(2):268-271.

[4]庞剑等.汽车噪声与振动-理论与运用[M].北京:北京理工大学出版社,2006:83-85.

[5]朱茂桃,徐祥,田园.动力分流混合动力变速箱噪声源阶次分析研究[J].机械设计与制造,2014(3):220-223.

[6]潘公宇,梁艳春,沈登峰.功率分流式混合动力变速箱提动态特性分析[J].机械设计与制造,2014(11):181-187.

[7]王晨,赵治国,张彤,等.复合功率分流式e-CVT结构优化及验证[J].中国公路学报,2015,28(3):117-126.

[8]亓文果,宋孔杰,张蔚波.齿轮箱类结构振动功率流分析[J].山东工业大学学报,2002,32(1):6-9.

[9]赵航,史广奎.混合动力电动汽车技术[M].北京:机械工业出版社,2012:42-52.

[10]王统,贾毅,邱良恒.渐开线齿轮修形方法的进展[J].上海交通大学学报,1998,32(5):133-137.

中图分类号:TH113.1;U463.212

文献标志码:A

收稿日期:2015-09-16

作者简介:潘公宇(1965-),男,江苏镇江人,教授,博士,硕士生导师,主要研究方向为车辆系统动力学.

基金项目:国家“863”计划基金项目(2011AA11A207);江苏省汽车工程重点实验室基金项目(QC201304)

文章编号:1672-6871(2016)03-0010-05

DOI:10.15926/j.cnki.issn1672-6871.2016.03.003