蒸汽腔型热管散热器三维瞬态热分析*

2016-04-19宋香娥

宋香娥

(北京第二外国语学院 北京 100024)

蒸汽腔型热管散热器三维瞬态热分析*

宋香娥

(北京第二外国语学院北京 100024)

摘要本文通过建立蒸汽腔型热管散热器三维非稳态计算模型,对不同风速及温度水平下的运行工况进行了对比热分析,并分析了冷凝段直肋厚度对蒸汽腔型热管散热器传热性能的影响。分析结果表明:冷凝段空气出口温度随热管壁温增大而增大,空气和肋片及热管壁面进行对流换热,热管壁温明显高于空气通道出口温度,冷凝段直肋起到很好的散热作用,能使冷凝段的工质冷却成液体并在重力和毛细力的作用下回流到蒸发段,从而保证蒸汽腔型热管散热器良好的传热性能和等温性能。

关键词蒸汽腔热管散热器风速对流换热

Three Dimensional Transient Thermal Analysis of Heat Pipe Exchanger Embedded with Vapour Chamber

SONG Xiang’e

(BeijingInternationalStudiesUniversityBeijing100024)

AbstractThree dimensional transient numerical model of VCHP (Heat Pipe Embedded with Vapour Chamber) is built and the thermal performance is analyzed. The temperature field of air outlet is obtained. Analysis results show that cubic fins have great effect on heat elimination. The working fluid of VCHP condenses and flows back to the vapour section with the effect of gravity and capillary force. Thus VCHP owns good performance of heat transfer and uniform temperature. When wind speed increases, heat convection strengthens and the temperature difference between inlet and outlet of air channel decreases.

Key Wordsvapour chamberheat pipe exchangerwind speedheat convection

0引言

电子器件的发展一直趋向于密集和小型化,所带来的负面效应是单位体积电子器件的发热量不断增加。电子元器件的散热问题成为制约其性能进一步提高的重要因素,热致失效已经成为电子设备最主要的失效形式之一[1]。资料表明,电子设备运行出错55%都是由于过热造成的[2]。增大翅片散热面积,翅片效率逐渐减小,各种散热装置的改进收效甚微,传统的金属与翅片组合的散热器已经接近散热极限。热管具有高效的导热性以及等温性,与翅片结合可以有效的提高翅片效率,热管与翅片组合的散热器已经成为解决电子器件高热流散热的重要手段,蒸汽腔型热管散热器是热管散热器的拓展,采用蒸汽腔结构便于与电子器件进行装配和吸收热量,大大减小了与热源之间的接触热阻,散热性能得以提高,因此这类热管散热器的研究一直是最近研究的热点[3-4]。本文通过建立蒸汽腔型热管散热器三维非稳态计算模型,对不同风速及温度水平下的运行工况进行对比热分析,分析冷凝段直肋厚度对蒸汽腔型热管散热器传热性能的影响,为蒸汽腔型热管散热器的设计提供一定的指导依据。

1蒸汽腔型热管散热器结构设计及其工作原理

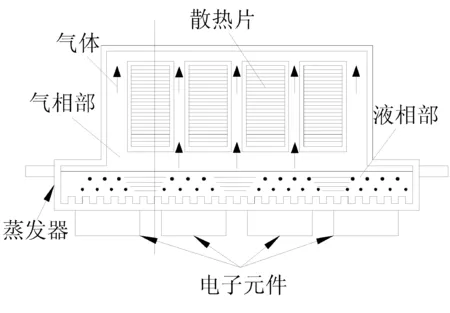

蒸汽腔型热管散热器结构如图1所示,它由蒸汽腔和散热片组成,原理是蒸发器外壁面直接接触元件,外壁面吸收元件热量传递到内壁面后,使内部制冷剂沸腾汽化,带着汽化热的蒸汽被直接导向冷凝器,冷凝器外部带有许多散热片,处于风冷却状态,蒸汽接触冷凝器内壁后释放出汽化热并回到液体水,在重力和毛细力作用下流回蒸发器,上述二相状态循环过程实现了高效而良好的传热性能。此外,通过采用蒸发器内存制冷剂的结构,可以实现高于热管几倍的冷却性能,从而有效降低热量。

图1蒸汽腔型热管散热器

2蒸汽腔型热管散热器三维瞬态热分析

2.1物理模型及边界条件

由于热管有很好的等温性,于是假设热管壁面等温。由肋片和热管壁面形成的所有通道结构相同,并且换热条件相似,于是可以选用一个空气通道进行数值模拟,采用三维模型,上、下面为直肋,肋壁厚度为0.25 mm,材料为铝合金,左右面为热管壁面,壁面厚度为0.9 mm,材料为铝合金,Air inlet(空气进口)边界设为Velocity inlet(流速进口),进口流速为2 m/s,进口温度为33 ℃,Air outlet(空气出口)边界设为Outflow(充分发展),热管壁面设为等温,热管壁面、肋片与空气进行对流换热。

数值模型为三维层流非稳态传热。

2.2数学模型

传热过程包括肋片的导热以及空气的对流换热,因此属于耦合传热问题,本文采用整场求解的方法进行计算[5]。

连续性方程:

(1)

动量方程:

(2)

(3)

(4)

能量方程:

(5)

肋片的导热方程:

(6)

2.3求解方法

采用有限控制容积法对控制方程进行离散差分,将复杂的偏微分方程转化成代数方程组,使用分离求解器对方程求解,采用SIMPLE(Semi-Implicit Method for Pressure-Linked Equations)算法对压力和速度进行耦合计算,动量和能量方程均采用一阶迎风(First Order Upwind)差分格式进行计算。

3计算结果及分析

3.1不同风速下的运行工况热分析

本蒸汽腔型热管散热器冷凝段主要技术参数如下:冷却风量45 m3/min,绝热交换量12.5 kW,空气通道进出口温差为15 ℃。

由于电子元件表面的最高温度不超过65 ℃,蒸汽腔型热管散热器工作温度范围为-25 ℃~+45 ℃,设计风速为2 m/s,中国国内年平均风速一般不超过5 m/s[6],即最高风速为5 m/s,计算时考虑热管工作最高极限温度为45 ℃以上,对设计风速和最高风速情况分别进行计算,并对比讨论分析。

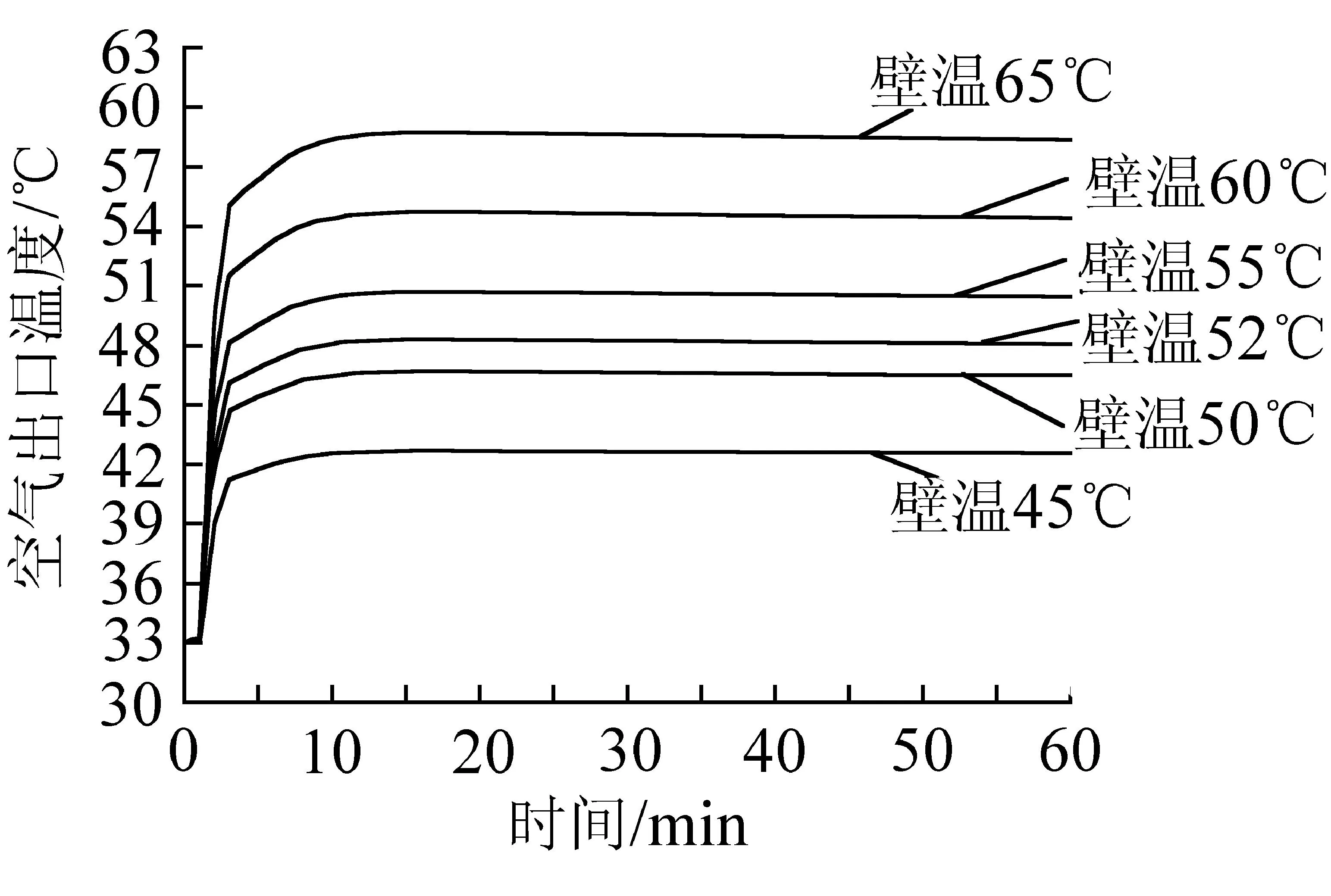

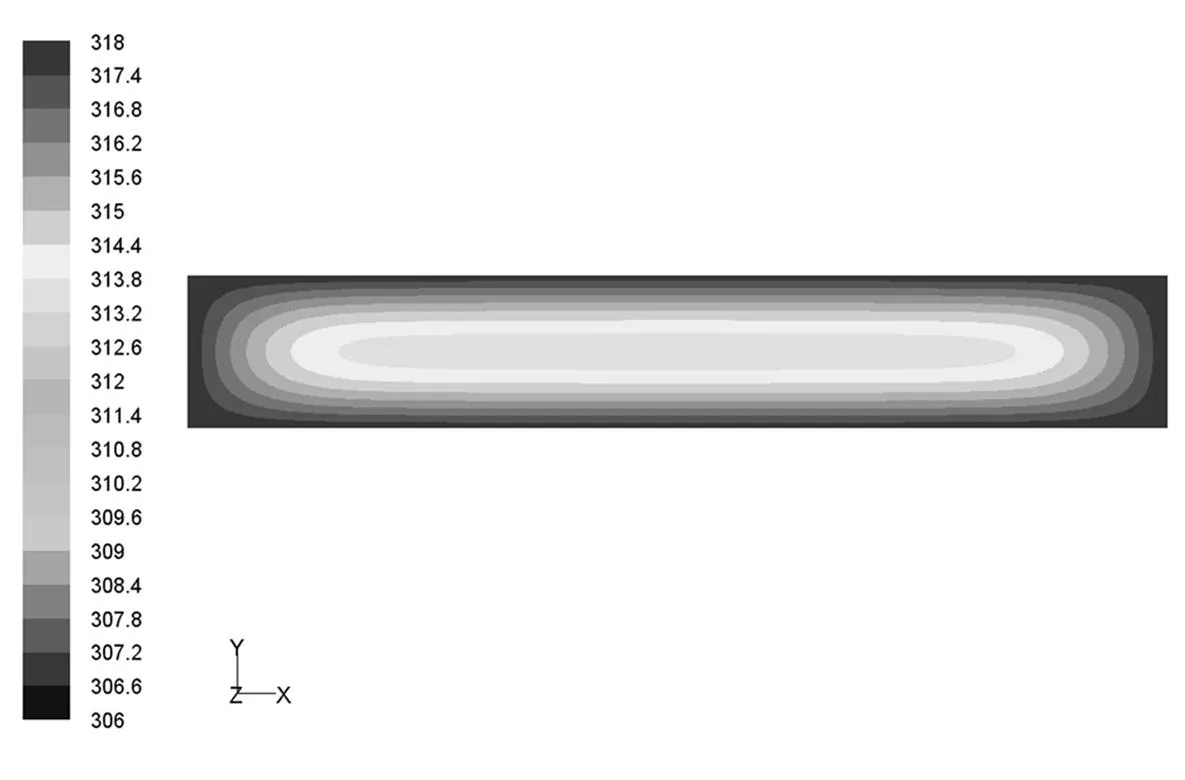

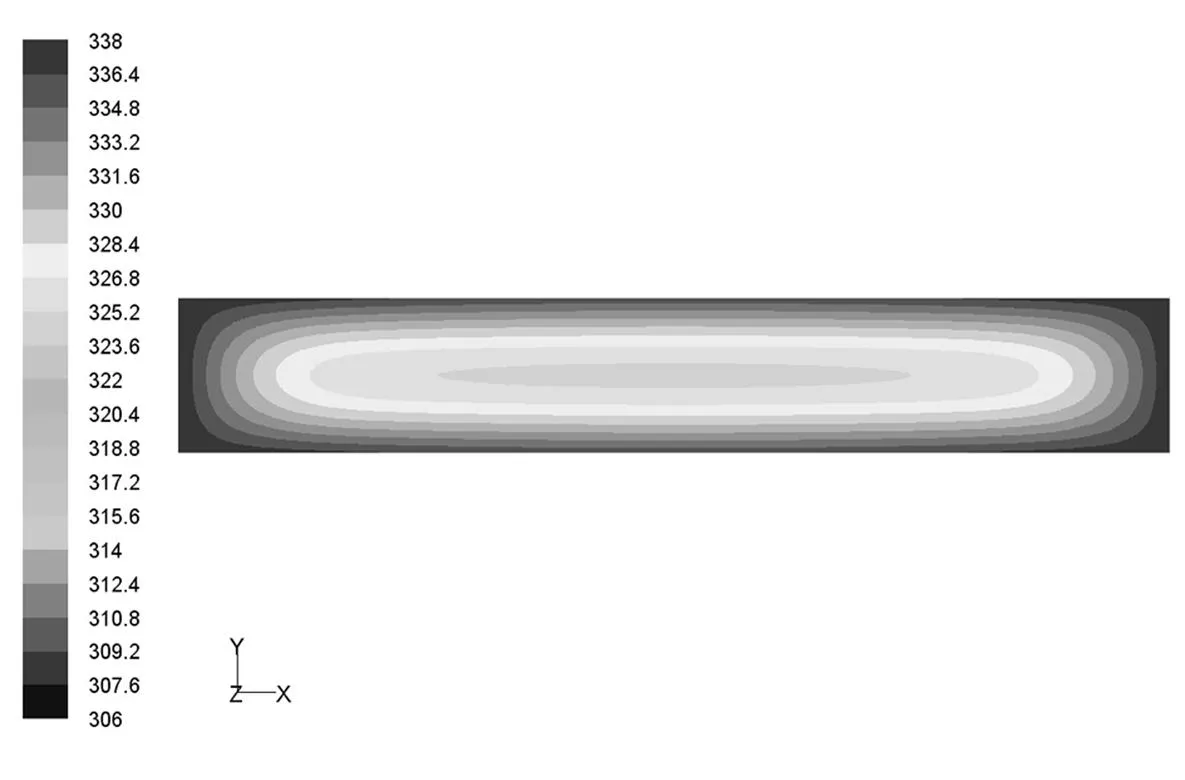

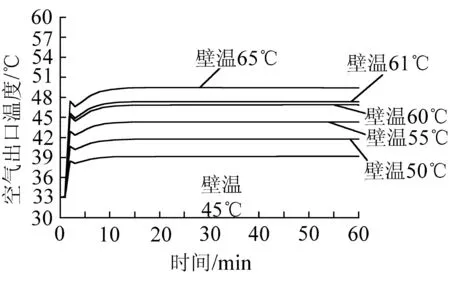

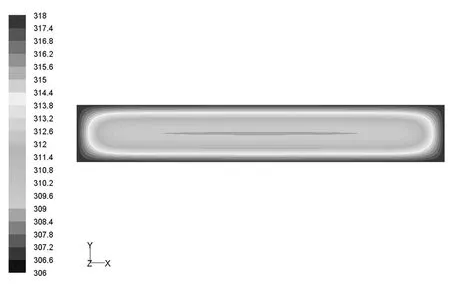

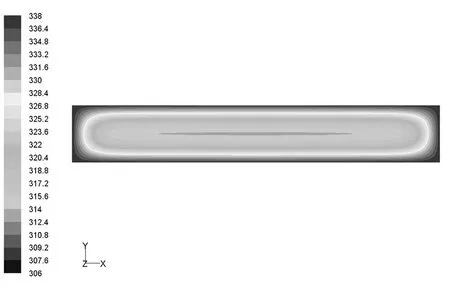

(1) 当风速为2 m/s时,不同热管壁温下空气出口温度随时间变化如图2所示,热管壁温45 ℃和65 ℃时冷凝段空气出口温度场分布分别如图3,4所示。从图2~4可看出:蒸汽腔型热管散热器冷凝段空气出口温度随运行时间逐渐升高,运行大约10 min左右达到稳定;热管壁温分别为45,50,52,55,60,65 ℃时,相对应冷凝段空气出口温度分别稳定在42.5,46.5,47.97,50.4,54.4,58.4 ℃,比空气进口温度分别高9.5,13.5,14.97,17.4,21.4,25.4 ℃。因此,当风速为2 m/s 时,蒸汽腔型热管散热器工作温度若超过45 ℃,最大也不能超过52 ℃,否则冷凝空气进出口温差超过15 ℃,便达不到设计技术要求。通过对不同热管壁温下空气出口温度场分析可知,空气出口温度随热管壁温增大而增大,空气和肋片及热管壁面进行对流换热,热管壁温明显高于空气通道出口温度,冷凝段直肋起到很好的散热作用,能使冷凝段的工质冷却成液体并在重力和毛细力的作用下回流到蒸发段,从而保证蒸汽腔型热管散热器良好的传热性能和等温性能。

图2 空气出口温度随时间变化(风速2 m/s)

图3 空气出口温度场分布(热管温45 ℃)

图4 空气出口温度场分布(热管温65 ℃)

(2) 当风速为5 m/s时,不同热管壁温下空气出口温度随时间变化如图5所示,热管壁温45 ℃和65 ℃时冷凝段空气出口温度场分布分别如图6,7所示。从图5~7中可看出:蒸汽腔型热管散热器冷凝段空气出口温度随运行时间逐渐升高,运行10 min左右达到稳定,与图2不同的是在运行到3 min时温度有所下降,可能是风速过大,导致空气出口温度变化有所波动;热管壁温分别为45,50,55,60,61,65 ℃时,相对应冷凝段空气出口温度分别稳定在39.7,42.5,45.3,47.98,48.7,50.9 ℃,比空气进口温度分别高6.7,9.5,12.3,14.98,15.7,17.9 ℃。因此,当风速为5 m/s 时,蒸汽腔型热管散热器工作温度若超过45 ℃,最大不能超过61 ℃,否则冷凝空气进出口温差超过15 ℃,达不到设计技术要求。将图5同图2、图6同图3、图7同图4相比较可知,随着风速的增大,冷凝段空气出口温度减小,空气通道进出口温差减小,这是由于风速增大引起对流换热增强,冷凝段直肋能更充分地散热,冷凝段的工质能更快冷却成液体并在重力和毛细力的作用下回流到蒸发段,从而使蒸汽腔型热管散热器正常运行。

图5 空气出口温度随时间变化(风速5 m/s)

图6 空气出口温度场分布(热管温45 ℃)

图7 空气出口温度场分布(热管温65 ℃)

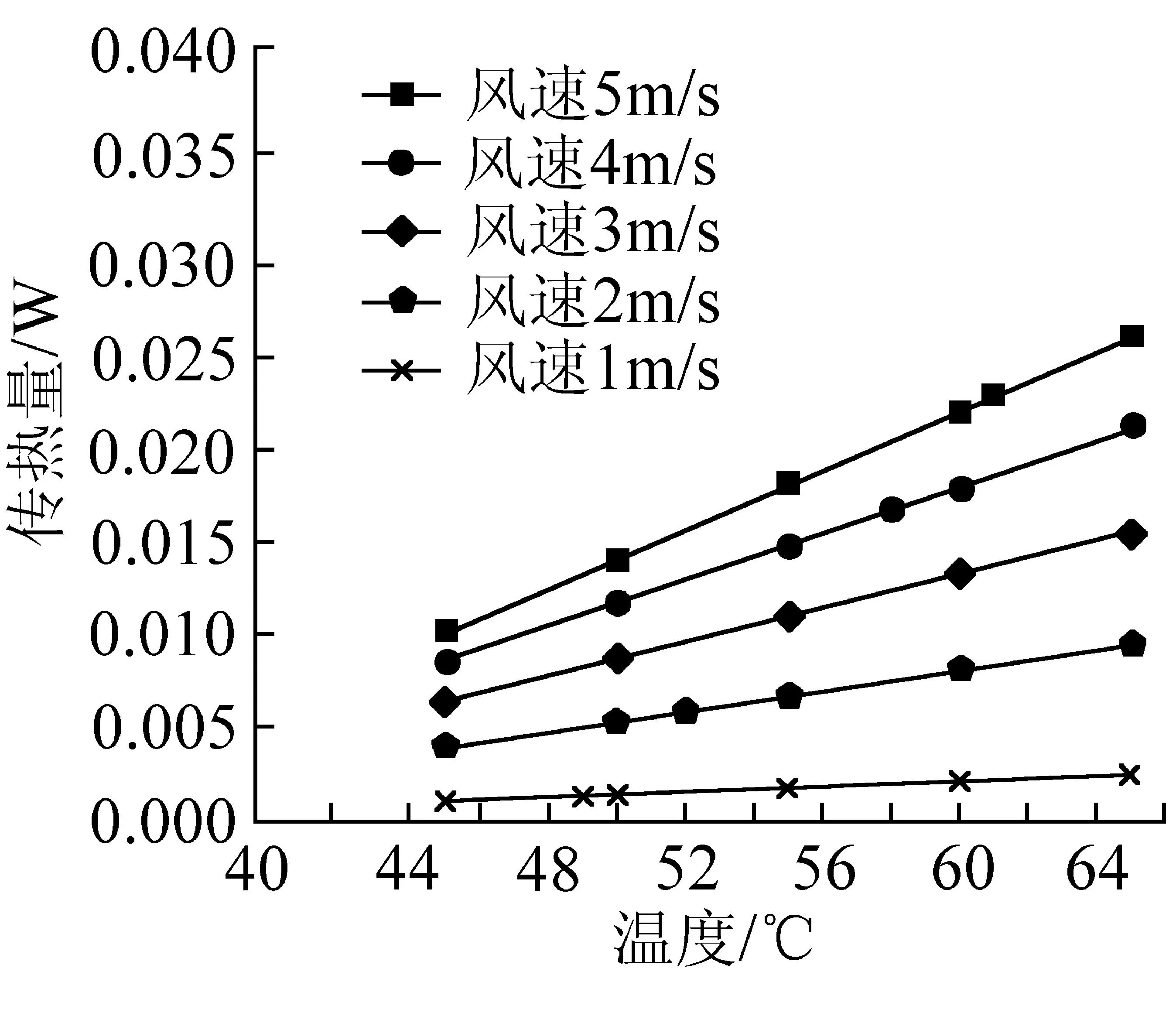

冷凝段一个空气通道内传热量随热管壁温及风速变化如图8所示。可以看出:随着热管壁温增大,空气通道内传热量明显增大;随着风速增加,空气通道内对流换热明显加强,传热量也随之明显增大,风速为1 m/s时冷凝段空气通道内的传热量很小。

图8 冷凝段空气通道传热量随热管壁温及风速变化

3.2冷凝段直肋厚度对传热性能影响分析

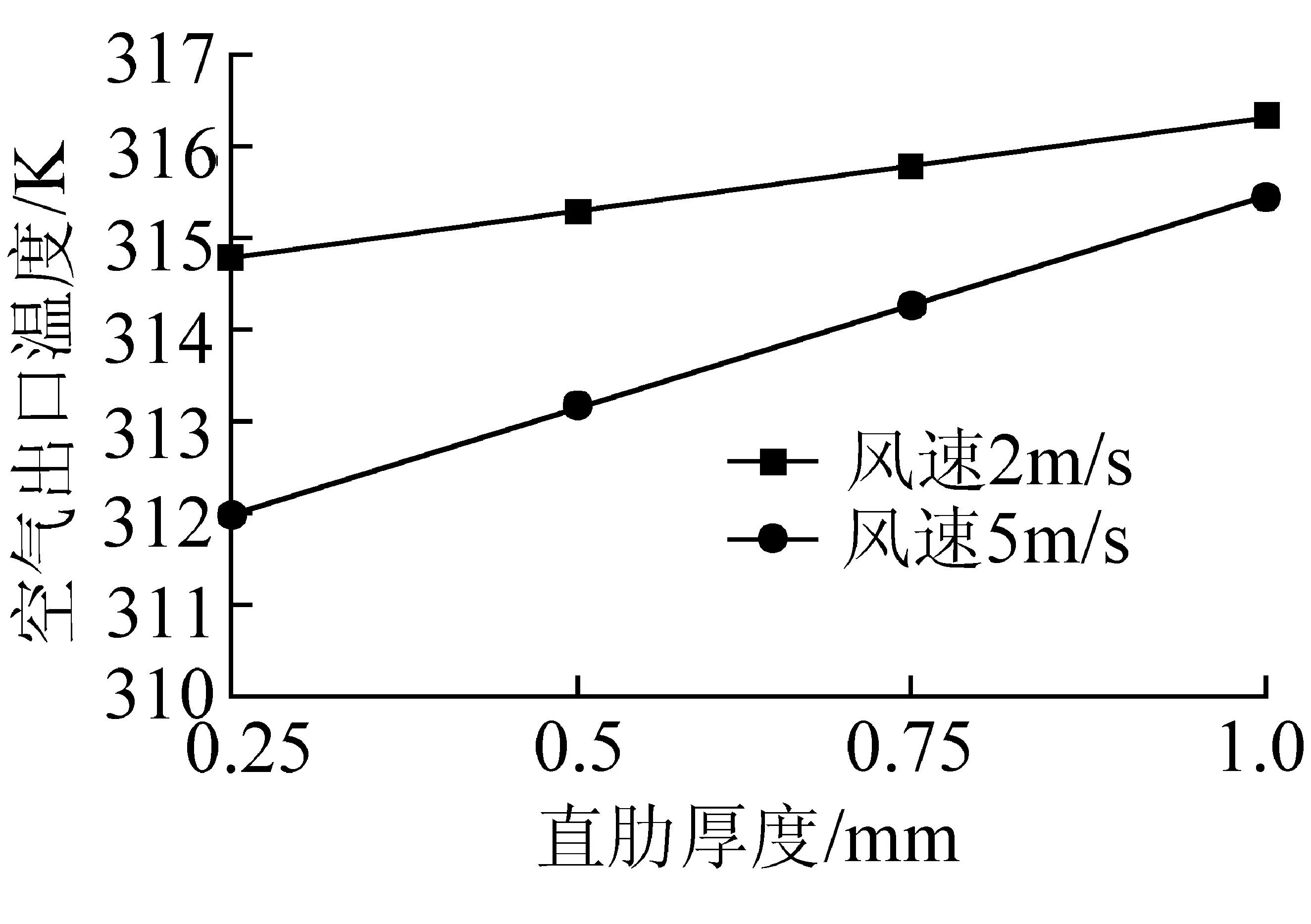

热管工作温度为45 ℃时,冷凝段空气出口温度随直肋厚度变化如图9所示。从图中可以看出:随着冷凝段直肋厚度增加,热阻增大,空气通道出口温度升高,直肋与空气间的对流换热减弱;风速为2 m/s时,直肋厚度每增加0.25 mm,空气出口温度增加约0.5 K;风速为5 m/s时,直肋厚度每增加0.25 mm,空气出口温度增加约1.1 K,因此,为充分发挥直肋与空气间对流换热,直肋厚度应尽可能薄。综合考虑在实际加工制作中肋基与热管壁面焊接及材料强度等,直肋厚度宜设计为0.25 mm。

图9 冷凝段空气出口温度随直肋厚度变化

4结论

(1)当蒸汽腔型热管散热器工作温度一定时,冷凝段空气出口温度随运行时间逐渐升高,运行大约10 min左右达到稳定。

(2)在设计风速2 m/s 下,蒸汽腔型热管散热器在-25 ℃~+45 ℃能正常工作,工作温度若是超过45 ℃,最大也不能超过52 ℃,否则冷凝空气进出口温差超过15 ℃,达不到设计技术要求;在中国年平均最大风速5 m/s下,蒸汽腔型热管散热器工作温度最大也不能超过61 ℃;随着风速的增大,对流换热增强,冷凝段空气通道进出口温差减小。

(3)冷凝段空气出口温度随热管壁温增大而增大,空气和肋片及热管壁面进行对流换热,热管壁温明显高于空气通道出口温度,冷凝段直肋起到很好的散热作用,能使冷凝段的工质冷却成液体并在重力和毛细力的作用下回流到蒸发段,从而保证蒸汽腔型热管散热器良好的传热性能和等温性能。

(4)随着冷凝段直肋厚度增加,热阻增大,空气通道出口温度升高,直肋与空气间的对流换热减弱,为了充分发挥直肋与空气间对流换热,直肋厚度应尽可能薄,综合考虑在实际加工制作中肋基与热管壁面焊接以及材料的强度等,直肋厚度宜设计为0.25 mm。

参考文献

[1]F Chunli,W Qu,L Yang,et al. Evaporation analysis of micro heat pipe for cooling of electronic apparatus[J]. Journal of Electron Devices, 2003,26(3):260-263.

[2]沈文生,陈强烈.水平矩形散热片的流动特性及传热性能[J]. 高校化学工程学报,1997,11(2):206-211.

[3]范春利,曲伟,杨丽,等.微槽平板热管传热性能的实验研究[J].海军工程大学学报,2004,16(2):1-5.

[4]范春利,曲伟,孙丰瑞,等.重力对微槽平板热管传热性能的影响[J].热能动力工程,2004,19(1):35-39.

[5]刘丽,栾涛,程林.孔槽翅片蒸汽腔型热管散热器强化传热的数值模拟[C]// 中国工程热物理学会.第十一届全国热管会议论文集,2008.

[6]李杰,陈建兵,张琳琳,等.中国大陆地区年最大平均风速的概率密度函数[J].自然灾害学报,2006,15(5):76-82.

(收稿日期:2015-01-29)

作者简介宋香娥,女,硕士,工程师,主要从事强化传热研究。

*基金项目:国家自然科学基金(51161140332,51476172)。