超声波测量电厂煤粉管道内煤粉体积分数的研究

2016-04-19李永明苏明旭周健明袁安利蔡小舒

李永明, 苏明旭, 周健明, 袁安利, 蔡小舒

(上海理工大学 能源与动力工程学院,颗粒与两相流测量技术研究所,上海 200093)

超声波测量电厂煤粉管道内煤粉体积分数的研究

李永明,苏明旭,周健明,袁安利,蔡小舒

(上海理工大学 能源与动力工程学院,颗粒与两相流测量技术研究所,上海 200093)

摘要:提出了一种管内煤粉体积分数的超声波测量方法,设定中心频率为31 kHz的一体式超声波探针,基于声散射理论模型,利用数值模拟结果拟合出超声波衰减系数随煤粉体积分数的变化关系,并对某电厂煤粉输运管道进行了管内不同深度测点煤粉体积分数的在线测量实验,通过对超声波信号分析得到对应的衰减系数值,分析超声波信号与煤粉体积分数之间的关系,得到煤粉体积分数.结果表明:衰减系数与煤粉体积分数存在线性关系;实验段煤粉管道内煤粉体积分数基本在0.09%~0.14%浮动;所提方法可为管内煤粉体积分数的实时在线测量提供一种行之有效的手段.

关键词:超声波; 测量; 煤粉; 体积分数

在燃煤电厂运行中,对管道内煤粉浓度的在线检测与控制直接关系到锅炉炉膛的燃烧效率,从而影响电厂运行效率.管道内煤粉浓度不均会造成煤粉管道堵塞,严重时电厂将被迫停机或减负荷以消除堵塞,从而影响电厂安全运行.同时,各燃烧器中煤粉浓度相差太大,会引起火焰偏斜、结焦等安全性问题.随着火电机组向大型化发展,考虑到电厂运行的经济性以及国家环保要求的提高,迫切需要对燃煤电厂进行燃烧优化,提高燃烧效率,降低烟尘、NOx和SOx的排放,减少制粉系统能耗.

目前,煤粉浓度主要是通过给煤机的总给煤量和各管道总风量来推算的.围绕这一问题,国内外针对在线煤粉浓度测量进行了很多研究[1],如采用静电法[2]、光学法[3-4]、图像法[5]、热力学法、电容法、X射线法和微波法等[6-8].上述测量方法各有优点,但大多存在应用范围狭窄的问题,且在准确性、安全性和经济性方面也有不足之处.鉴于声音在传播中具有比光更强的穿透能力,加之其波长通常远大于微米级颗粒,受散射效应影响较小,同时声音传播速度有限且与煤粉浓度紧密相关,亦可提供煤粉浓度和粒度信息,可考虑采用声学方法对其进行测量.笔者基于超声波衰减理论对管道内煤粉体积分数的在线测量技术进行研究.

1实验原理和实验系统

1.1实验原理

超声波在煤粉空气两相介质中传播,会发生吸收、散射和耗散等现象,声波幅值减小,产生超声波衰减.超声波与煤粉颗粒相互作用引起的衰减主要有:(1)散射.主要为超声波入射至颗粒,而向不同方向散射所致;(2)黏性损失.由颗粒相与连续相间密度差异,颗粒对气体的相对滑动产生摩擦所致;(3)热损失.由颗粒表面附近的温度梯度所致.Epstein等[9-11]从微体积元的质量、能量和动量守恒出发,建立了能够准确描述球形颗粒在两相离散系中声波动的ECAH模型,将声衰减计算归结为一个6阶线性方程组的求解,模型较为复杂.因此根据Evans的耦合相模型和Wang等[12]的改进方法预测悬浮体的衰减系数α0:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

式中:ω为角频率;ρ为密度;μ为运动黏度;φn为半径an的颗粒的体积分数;φv为颗粒体积分数;φvρs为颗粒的质量浓度;cp为比定压热容;λ为导热系数;δv为黏性边界层厚度;δt为热边界层厚度;γ为比热比;下标f和s分别代表连续相和颗粒相.

考虑到实际电厂中,从磨煤机出来的煤粉颗粒通常具有不规则的形状且表面不光滑,采用式(10)对衰减系数进行修正:

(10)

式中:τv为黏性弛豫时间;D和D0分别为非球形表面不光滑悬浮颗粒和球形光滑悬浮颗粒的分形维数,D-D0的值可以代表悬浮颗粒的不规则度和聚合度对分形维数的影响.

图1为根据式(1)和式(10)得到的超声波衰减系数、颗粒粒径和体积分数之间的关系,即在58 ℃时,煤粉和空气的物性参数在超声波频率为31 kHz下的数值计算结果.从图1可以看出,颗粒粒径越小时,衰减系数随颗粒体积分数的变化趋势越大.

图1 衰减系数、颗粒粒径和体积分数的关系

Fig.1Relationship among ultrasonic attenuation coefficent, particle size and concentration

1.2实验系统

1.2.1一体式超声波探针

笔者研制了一种不锈钢一体式超声波探针,具体探针结构见图2.该探针采用同轴布置、设计中心频率相同的超声换能器.超声换能器采用耐高温复合振子结构,金属外壳内壁附着一层隔振耦合材料,避免收发换能器的超声波振动信号直接沿管壁传播,探针内超声换能器的间隙用固定灌封胶填充,黏性耦合材料布置在超声换能器和金属贴面保护层之间,克服了匹配阻抗差的缺点,保证信号的有效传播,金属贴面保护层能保护超声波复合振子不受测量介质的磨损.实验过程中,测试了一系列不同频率超声换能器随不同体积分数颗粒的响应,权衡不同超声换能器的噪声和衰减,采用中心频率为31 kHz的超声波探针用于煤粉颗粒两相实验,同轴布置的2个超声换能器的间距为67 mm,探针直径为25 mm.硬件资源还包括用于产生脉冲信号的信号发生电路、数据采集电路和计算机.此外,基于LabVIEW软件编写超声波信号采集和处理软件.

图2 一体式超声波探针结构图

1.2.2实验方法

实验在江苏太仓协鑫发电厂3号机组上进行,测量点选在3号炉B磨煤机1号出煤粉管.图3为选定的燃煤电厂煤粉测量管道现场图,测量段管径约500 cm,气流携带煤粉从下而上运动.图4为测量时探针插入管段的横截面示意图.

图3 测量管段的现场图

图4 测量时管段的横截面示意图

实验中,把一体式超声波探针沿管径伸入煤粉管道内在距离外管壁不同位置处进行测量,分别距离外管壁为10 cm、15 cm、20 cm、25 cm、30 cm、35 cm、40 cm和45 cm,共8个测点.每个测点测量时间持续1~2 min,测量频率为10次/s.测量过程中,安置在一体式超声波探针中的超声换能器发出超声波,经过煤粉介质时信号强度和相位均发生变化,然后被布置在对面的换能器接收,为达到实时同步测量,信号发生电路会送一路同步信号至数据采集卡,记录各个测点上的信号,留待后续处理.由于超声波信号受温度影响,因而必须考虑进入炉膛燃烧的一次风及其携带的煤粉的温度,经热电偶测量,此段煤粉输运管道的温度约为58 ℃,而本文所用方法的准确度与背景信号息息相关,因此,计算中所用背景信号均为一体式超声波探针在此温度下的超声波信号.图5和图6给出了58 ℃时背景信号的波形图和频谱分析图.

图5 58 ℃时背景信号的波形图

图6 58 ℃时背景信号的频谱分析图

2结果与讨论

2.1数值分析结果

表1给出了数值模拟计算中采用的煤粉和58 ℃时空气的物性参数.

在显微镜下观察得到煤粉样品的平均直径为55.9 μm,图7给出了显微镜观察到的煤粉颗粒粒径分布图.数值模拟中设定煤粉体积分数变化范围为0.000 1%~1%,图8给出了此条件下衰减系数与煤粉体积分数的关系,根据数值模拟所得结果进行最小二乘拟合,图中实线即为拟合得到的衰减系数与煤粉体积分数关系曲线.由图8可知,随着煤粉体积分数的增大,衰减系数呈线性递增.

表1 煤粉和空气的物性参数

图7 煤粉颗粒粒径分布柱状图

图8 衰减系数与煤粉体积分数的关系

实验中,气固两相流的衰减系数α按照式(11)进行计算:

(11)

式中:L为声程,即发射与接收探头之间的距离;A0和A1分别为空气(背景)和煤粉分别经过测量区时,超声换能器接收的超声波声压幅值.

根据理论模型和数值模拟分析的结果可知,对于给定频率,在一定体积分数范围内,衰减系数与煤粉体积分数φ之间存在线性关系,即

(12)

其中,m和n为常数.

由图8拟合数据,得出式(12)的具体表达式为α=10 479.57φ+0.83.通过实验分别测得声压幅值A0和A1,再根据式(11)计算衰减系数α,代入式(12)即可得到煤粉的体积分数.

2.2煤粉体积分数计算结果

燃烧器横截面上煤粉体积分数的分布主要取决于煤粉在管道内的流动特性.横截面煤粉体积分数分布不均,会引起局部缺氧、着火困难、燃烧不稳定、喷嘴局部烧坏和炉内结渣等现象.而通过检测煤粉输运管道截断面煤粉体积分数的分布情况,可以间接地诊断管道供给燃烧器入口的煤粉在横截面上是否均匀,实验中通过移动一体式超声波探针来对煤粉管道横截面的体积分数进行测量,以达到诊断目的.

对采集的实验数据进行处理,将每个测点获得的数据取平均值,表2给出了8个测点的测量结果.从表2可以看出,总的来说,这8个测点的平均幅值没有太大区别,而在管道截面上,两端靠近壁面处获得的超声波信号平均幅值比管道中央的平均幅值偏大.而沿管径方向的煤粉平均体积分数基本在0.095%~0.13%内变化,相对来说煤粉在管道截面内的分布还是比较均匀的,明显在一次风作用下,可以基本忽略壁面黏性力和其他阻力对煤粉体积分数分布的影响,判断此处管道给料均匀,一次风管道输运情况良好.

表2 测点测量结果

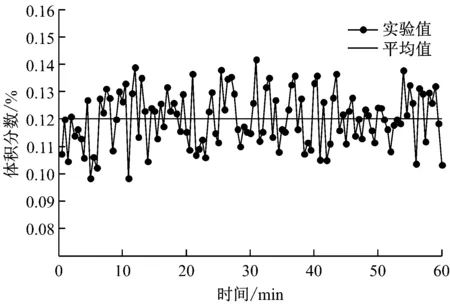

图9给出了插入管道内部30 cm测点的煤粉体积分数在1 min内的变化情况.由图9可知,此测点处煤粉体积分数基本在0.09%~0.14%内浮动.图9(a)给出了每0.5 s随机选择一个采样得到的数据所得的煤粉体积分数随时间的变化情况,平均体积分数为0.118 3%,标准偏差为0.011 4%;图9(b)给出了每0.5 s采样得到的5个数据取平均之后的煤粉体积分数随时间的变化情况,平均体积分数为0.119 1%,标准偏差为0.008 7%.说明通过平均处理之后得到的煤粉体积分数的变化情况更稳定.

(a)

(b)

为了进一步研究管道内的煤粉参数特征,对煤粉管道进行了较长时间的测量,图10给出了管道内部30 cm测点的煤粉体积分数在1 h内的变化趋势,图中实验值是通过平均处理之后得到的值.从图10可以看出,此处煤粉的体积分数基本在0.09%~0.14%内波动,平均体积分数为0.122%,标准偏差为0.013 3%,平均处理之后的平均体积分数为0.120%,标准偏差为0.010 0%.煤粉体积分数的波动反映了风速对体积分数的影响,由于一次风行进过程中吹扫风和管路风的流入,使得气流变得不稳定,导致煤粉体积分数波动范围增大,但均值基本保持不变.从图10还可以看出,此一次风煤粉管道输运的煤粉体积分数均匀性良好,而此处一次风及其携带的煤粉距离炉膛入口已非常近,稳定、均匀的煤粉体积分数非常有利于炉膛内部的燃烧.

图10 煤粉体积分数在1 h内的变化

值得强调的是,超声波测量方法测量获得的煤粉体积分数是单位体积内的煤粉体积,与电厂通常定义的单位体积携带的煤粉质量是有区别的,由于煤粉的速度低于一次风风速,故按此方法测得的煤粉体积分数会略大于通常定义的煤粉质量浓度.

3结论

针对燃煤电厂送粉系统煤粉体积分数的监测,采用一体式超声波探针对煤粉输运管道内的煤粉体积分数进行了测量,结果表明:该测量管道截面煤粉体积分数分布是不均匀的;衰减系数与煤粉体积分数存在线性关系;实验中管道内煤粉体积分数基本在0.09%~0.14%内波动.所用超声波测量方法可为管内煤粉体积分数的实时在线测量提供一种行之有效的手段,具有较高的线性和灵敏度,可应用于送粉管一次风的煤粉体积分数实时监测,在其他与此相关的颗粒浓度工业测量中也具有较高的实际应用价值.

参考文献:

[1]孙猛,刘石,雷兢,等.电厂送粉系统煤粉浓度和速度的在线测量技术研究[J].热能动力工程,2009,24(2): 211-215.

SUN Meng, LIU Shi, LEI Jing,etal. Study of the technology on-line pulverized-coal concentration and velocity measurement for power plant pulverized-coal conveyance systems[J]. Journal of Engineering for Thermal Energy and Power,2009,24(2): 211-215.

[2]许传龙,宋志英,王式民,等.静电传感技术在燃煤电站煤粉测量中的应用[J].锅炉技术, 2008, 39(1): 32-37.

XU Chuanlong, SONG Zhiying, WANG Shimin,etal. Application of electrostatic sensing technique in coal powder measurement in power station[J]. Boiler Technology, 2008, 39(1):32-37.

[3]周洁,袁镇福,浦兴国,等.消光信号互相关测量固体颗粒群二维平均流速[J].动力工程,2004,24(2):227-230.

ZHOU Jie, YUAN Zhenfu, PU Xingguo,etal. Measurement of 2-dimension particle velocity by using correlation technique on optical transmission signals[J]. Journal of Power Engineering, 2004,24(2): 227-230.

[4]蔡小舒,潘咏志,吴伟亮,等.电厂煤粉粒径、浓度和速度的在线测量技术研究[J].动力工程,1999,19(6):466-470.

CAI Xiaoshu, PAN Yongzhi, WU Weiliang,etal. A study of on-line measurement technology for size, concentration and velocity of pulverized coal[J]. Power Engineering, 1999,19(6):466-470.

[5]苗春卫,李玉祥,王克家,等.基于数字图像处理的煤粉颗粒检测[J].应用科技,2003, 30(2):1-3.

MIAO Chunwei, LI Yuxiang,WANG Kejia,etal. Particle size measurement system based on digital image process[J]. Applied Science and Technology, 2003, 30(2):1-3.

[6]范卫东,章明川,何磊,等.管道内气固两相流颗粒浓度和风速测量方法的试验研究[J].仪器仪表学报,2003,24(1):13-18.

FAN Weidong, ZHANG Mingchuan, HE Lei,etal. Experimental study on measurement method of solid concentration and air velocity in pneumatic conveying pipes[J]. Chinese Journal of Scientific Instrument, 2003, 24(1): 13-18.

[7]田昌,苏明旭,蔡小舒.基于超声法测量气固两相流浓度实验研究[J]. 工程热物理学报, 2013,34(8): 1487-1490.

TIAN Chang, SU Mingxu, CAI Xiaoshu. Particle concentration characterization in gas-solid two-phase flow by ultrasonic methods[J]. Journal of Engineering Thermophysics, 2013, 34(8):1487-1490.

[8]YONG Yan, BEN Byrne. Measurement of solids deposition in pneumatic conveying[J]. Powder Technology, 1997, 91(2):131-139.

[9]EPSTEIN P S, CARHART R R.The absorption of sound in suspensions and emulsions.i. water fog in air[J]. J Acoust Soc Am,1953,25(3): 553-565.

[10]ALLEGRA J R, HAWLEY S A. Attenuation of sound in suspensions and emulsions: theory and experiments[J]. J Acoust Soc Am, 1972, 51(5B): 1545-1564.

[11]MCCLEMENTS D J. Ultrasonic characterization of emulsions and suspensions[J]. Advances in Colloid and Interface Science, 1991,37(1/2): 33-72.

[12]WANG Q,ATTENBOROUGH K,WOODHEAD S. Particle irregularity and aggregation effects in airborne suspensions at audio-and low ultrasonic frequencies[J]. Journal of Sound and Vibration, 2000, 236(5):781-800.

Ultrasonic Measurement of Pulverized-coal Concentration in Power Plant Pipelines

LIYongming,SUMingxu,ZHOUJianming,YUANAnli,CAIXiaoshu

(Institute of Particle and Two-phase Flow Measurement, School of Energy and Power Engineering,University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:An ultrasonic method including a one-piece ultrasonic probe with 31 kHz center frequency was proposed for measurement of pulverized-coal concentration in power plant pipelines. Based on the model of acoustic scattering theory, the relationship between ultrasonic attenuation coefficient and pulverized-coal concentration was fitted by numerical simulation. The method was applied to measure the pulverized-coal concentration in different depths of the conveying pipeline in a power plant. Corresponding acoustic attenuation values were acquired by analyzing the oneline measurements of ultrasonic signals, then the pulverized-coal concentration was obtained based on analysis of the relationship between the ultrasonic attenuation coefficients and the pulverized-coal concentration. Results show that there exists a linear relationship between the ultrasonic attenuation coefficient and the pulverized-coal concentration; the volumetric concentration of pulverized coal in the test section of pipeline lies in 0.09%-0.14%. Therefore the proposed method may serve as a reference for online measurement of pulverized-coal concentration in power plant pipelines.

Key words:ultrasonic wave; measurement; pulverized coal; concentration

文章编号:1674-7607(2016)03-0201-06

中图分类号:TK31

文献标志码:A学科分类号:470.10

作者简介:李永明(1989-),男,四川成都人,硕士研究生,主要从事颗粒与两相流测量方面的研究.

基金项目:国家自然科学基金资助项目(51176128);上海市研究生创新基金资助项目(JWCXSL1302)

收稿日期:2015-03-20

修订日期:2015-07-06

苏明旭(通信作者),男,教授,博士,电话(Tel.):021-55274152; E-mail:sumx@usst.edu.cn.