含硫污水曝气除硫工艺效果分析及防腐对策

2016-04-18李景全安云飞郑亚妮颜珩烨代吉建

李景全,安云飞,郑亚妮,颜珩烨,代吉建

(1.河南油田分公司 第一采油厂,河南 桐柏 474780;2.西安石油大学 化学化工学院,陕西 西安 710065)

含硫污水曝气除硫工艺效果分析及防腐对策

李景全1,安云飞2,郑亚妮1,颜珩烨1,代吉建1

(1.河南油田分公司 第一采油厂,河南 桐柏 474780;2.西安石油大学 化学化工学院,陕西 西安 710065)

摘要:河南油田双河联合站采用曝气除硫工艺,但该工艺后续设备腐蚀现象严重。为了进行工艺优化,研究了脱硫塔曝气的气液比以及曝气前后SRB和硫形态的变化,利用动态失重法比较了脱硫塔前后污水的腐蚀性,并通过XRD/SEM/EDS对腐蚀产物加以分析。结果表明:曝气除硫的气液比调整为0.5效果最佳。在气液比为0.6时,曝气50 min对SRB有一定的抑制效果。脱硫塔曝气后其出口的腐蚀速率较进口减小一半,但出口由残余氧引起的腐蚀性仍较强,将脱硫塔出口至注水罐之间的钢管线更换为玻璃钢管线,收到了良好的防腐效果。曝气除硫后含有S8的悬浊液进入注水罐,S8和CO2协同效应引起的腐蚀速率高达1.33 mm/a,建议在注水罐进口安装过滤装置或对注水罐进行防腐涂层处理。

关键词:含硫污水;曝气除硫;防腐措施

李景全,安云飞,郑亚妮,等.含硫污水曝气除硫工艺效果分析及防腐对策[J].西安石油大学学报(自然科学版),2016,31(2):99-104,111.

LI Jingquan,AN Yunfei,ZHENG Yani,et al.Effect analysis of aeration desulfurization process of sulfur-containing wastewater and prevention measures to its corrosion[J].Journal of Xi'an Shiyou University (Natural Science Edition),2016,31(2):99-104,111.

引言

随着油田的开发,污水含硫呈逐渐上升趋势。含硫污水不仅会加剧管线与设备的腐蚀[1-3],还会导致用聚合物配制的驱替液黏度降低[4-5],严重影响驱油效果。目前油田污水除硫技术主要包括化学氧化除硫法、液相催化除硫法(催化剂+空气氧化)、化学沉淀法等[6]。化学氧化法成本高、副作用大,没有大规模推广;化学沉淀法加药量较大,污泥生成量大,成本较高,在工业领域大规模应用较少;液相催化除硫法以成本较低,不引入其他污染物,快速高效等优点,成为含硫污水处理的研究热点。

河南油田双河联合站针对本区块油田采出水矿化度低(5 600 mg/L)的特点,2011年引入6座脱硫塔并采用曝气除硫工艺(见图1),同时脱硫塔内添加固态锌锰催化剂,提高硫化物氧化速度和氧化比例,已实现了深度除硫的效果,取得了很好的社会效益和经济效益。本研究对曝气除硫工艺效果进行评价,以期找出适于含硫废水氧化处理的实验控制条件,完善工艺措施,为含硫废水最终达标回注提供可靠依据。

图1 含硫污水处理工艺流程Fig.1 Process of sulfur-containing wastewater treatment technology

1实验部分

1.1实验仪器与试剂

PANaIyticaI型X衍射仪,荷兰帕纳科公司;FEI-Quanta600FEG型扫描电镜,美国FEI电镜公司;INCA Energy 350型X射线光电子能谱仪,英国牛津仪器公司;真空抽滤泵,北京京瑞科瑞达公司;恒温培养箱,北京福意仪器公司;量程0~1 mg/L和1~10 mg/L测氧管(含比色板);量程1~10 mg/L的测硫管(含测硫液);硫酸盐还原菌测试瓶,北京华兴化学试剂厂;0.45μm滤膜,丙三醇,EDTA,铬黑T,亚硫酸钠,碘单质,淀粉,甲醛,氯化锌等,天津科密欧试剂厂。

1.2实验方法

1.2.1溶解氧/硫化物分析参照SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》中5.7.2和5.8.2进行分析。

1.2.2硫形态分析参考文献[7]、[8]中硫单质、亚硫酸根、硫代硫酸根含量分析方法进行分析;硫酸根含量参考SY/T 5523-2006《油气田水分析方法》中EDTA-钡容量法进行分析。

1.2.3硫酸盐还原菌含量分析参考SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》中5.6方法进行分析。

1.2.4平均腐蚀速率测定参考SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》中5.5方法进行测定。

2实验结果与讨论

2.1气液比对氧化除硫效果的影响

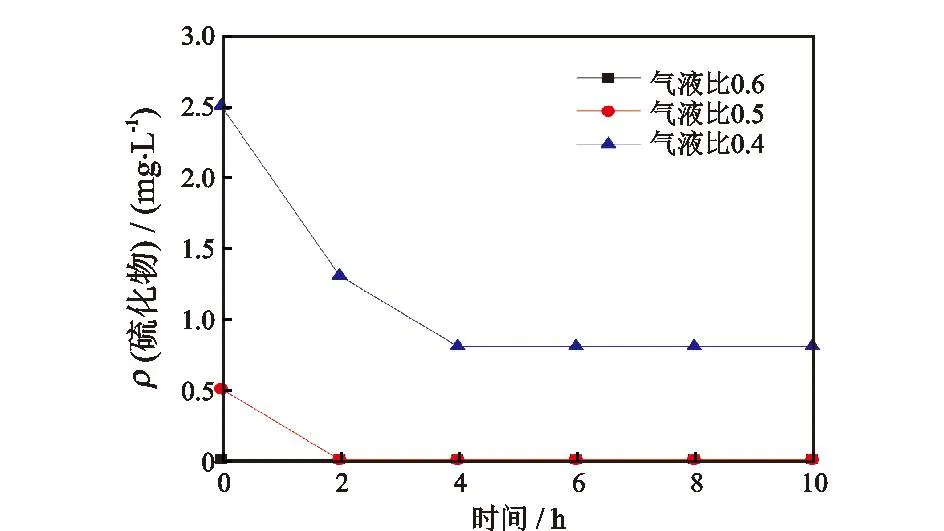

双河联合站曝气除硫工艺以0.6的固定气液比运行数年,其中空气进入量91 m3/h,含硫污水进入量145 m3/h。为研究不同气液比对氧化除硫效果的影响,通过气体调节阀控制脱硫塔进气量,待系统稳定运行1 h后取脱硫塔出口水样,密封后置于恒温箱中,每隔2 h测定一次溶解氧和硫化物,实验结果见图2、图3。

从图2、图3可知,曝气除硫的气液比为0.6时,含硫污水中的硫化物被完全除去,此时脱硫塔出口溶解氧含量最高,随着时间的延长,残余溶解氧与污水中还原性物质反应6 h后质量浓度降低为0.15 mg/L左右;当气液比调整为0.5时,脱硫塔出口溶解氧含量不仅明显减少,而6 h后溶解氧质量浓度降低为0.08 mg/L,虽然脱硫塔出口含有极少量的硫化物,但这些硫化物在2 h内就会被残余氧消耗掉;继续调节气液比为0.4时,残余溶解氧质量浓度降至0.8 mg/L,硫化物质量浓度增多为2.5 mg/L,体系反应4 h后硫化物质量浓度减小并稳定在0.7 mg/L。因此,在曝气除硫工艺中,气液比调整为0.5时较为合理,利用脱硫塔至注水罐之间6 h的输送时间差,既可以使脱硫塔出口氧含量降低,又可以保证硫化物完全除去。

图2 不同气液比的溶解氧质量浓度变化Fig.2 Variation of dissolved oxygen with time under different gas-liquid radio

图3 不同气液比的硫化物质量浓度变化Fig.3 Variation of sulfide with time under different gas-liquid radio

2.2脱硫塔曝气对SRB的影响

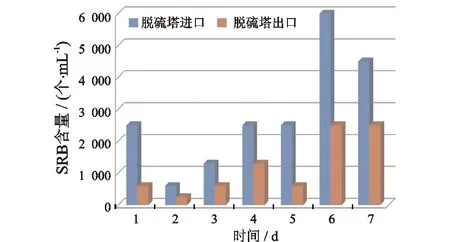

硫酸盐还原菌(SRB)是油田腐蚀的重要因素之一,其生长特点及生理特性被广泛讨论与研究,其中SRB对氧的敏感性研究多数是在室内模拟完成,现场研究报道较少。该实验主要研究现场原有工艺下曝气对SRB的影响。由现场工艺了解到,含硫污水

曝气的气液比为0.6,曝气时间为50 min,现场接种脱硫塔进口水样,50 min后接种脱硫塔出口水样,连续分析7 d,实验结果见图4。

图4 脱硫塔曝气对SRB的影响Fig.4 Influence of the aeration in desulfurization tower on SRB

由图4可知,尽管来水的细菌含量变化较大,但从统计规律上看,脱硫塔曝气除硫的气液比为0.6,曝气50 min后,剩余溶解氧质量浓度为1.5 mg/L时,该工艺对细菌有一定的抑制效果。研究表明SRB是厌氧细菌,溶解氧可能使细菌衣壳上蛋白质变性而导致SRB含量下降。

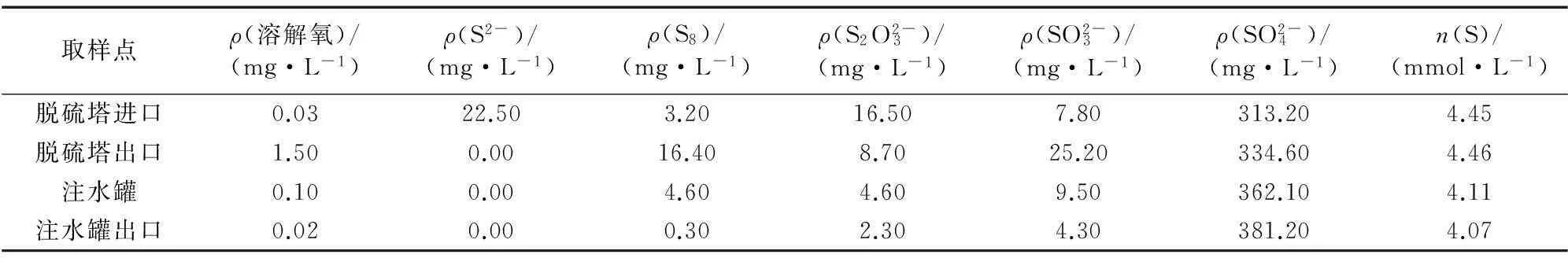

2.3硫形态分析

为了研究曝气除硫后水质腐蚀性变化及应采取的防腐对策,在气液比为0.6的条件下,对脱硫塔前后溶解氧的变化情况和硫元素的存在方式进行了分析,取脱硫塔进出口、注水罐、注水罐出口水样进行硫形态分析和溶解氧含量分析,分析结果见表1。

表1 不同位置硫形态分析

2.4曝气除硫水质腐蚀性研究

双河联合站曝气除硫工艺运行3 a,脱硫塔出口溶解氧质量浓度达1.5 mg/L,脱硫塔出口至注水罐之间的管线腐蚀穿孔频繁发生,超声波检测发现注水罐罐壁厚度平均变薄2.3 mm,底部变薄最高达4.1 mm。因此有必要探究脱硫塔后续设备腐蚀原因。

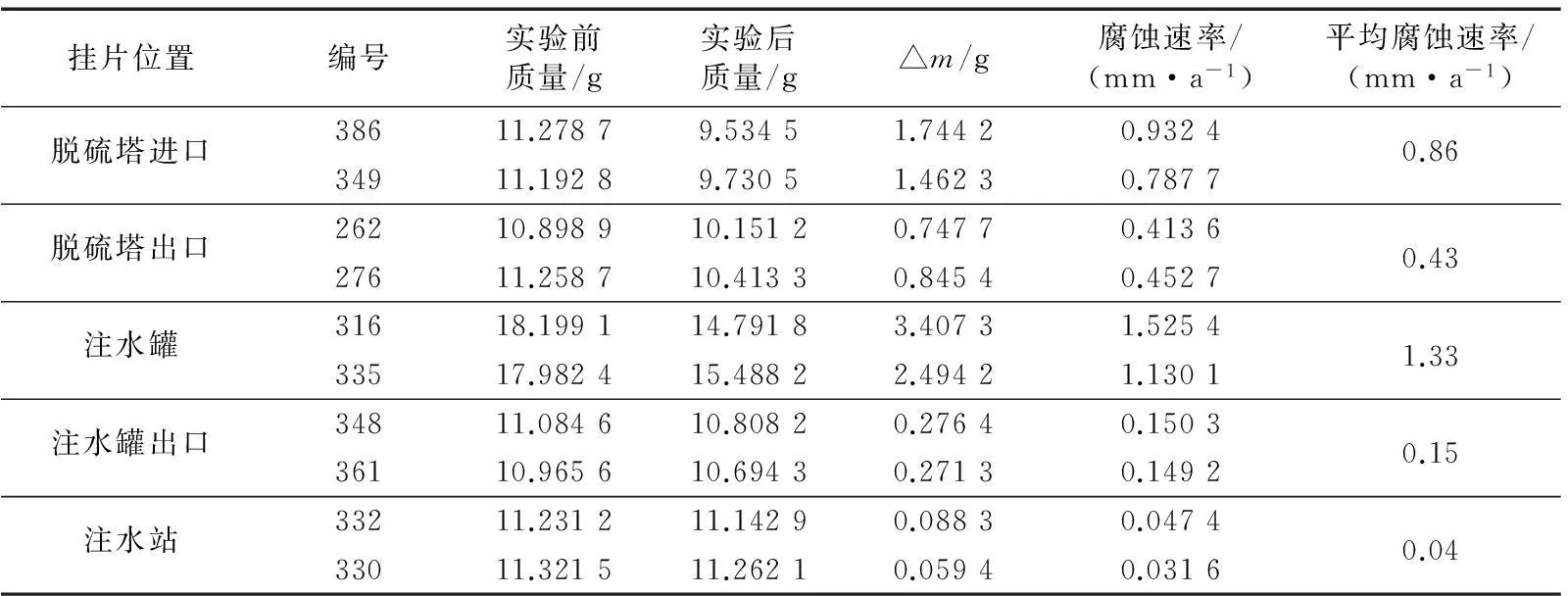

2.4.1平均腐蚀速率的测定将A3试片安装在现场动态腐蚀装置内或用细绳悬挂于目标罐体内,40 d后取出,参考上述1.2.4方法进行平均腐蚀速率的计算,结果见表2。

表2 脱硫塔前后平均腐蚀速率分析

由表2可知,含硫污水采取曝气除硫工艺后,脱硫塔出口平均腐蚀速率较进口减小一半,但腐蚀速率仍然较高;当含有S8的污水进入注水罐后,其平均腐蚀速率陡然增大为1.33 mm/a,在注水罐出口之后的腐蚀速率迅速降低。因此,脱硫塔出口至注水罐进口的腐蚀可能与溶解氧和S8有关,而注水罐极强的腐蚀性也可能与S8有关。

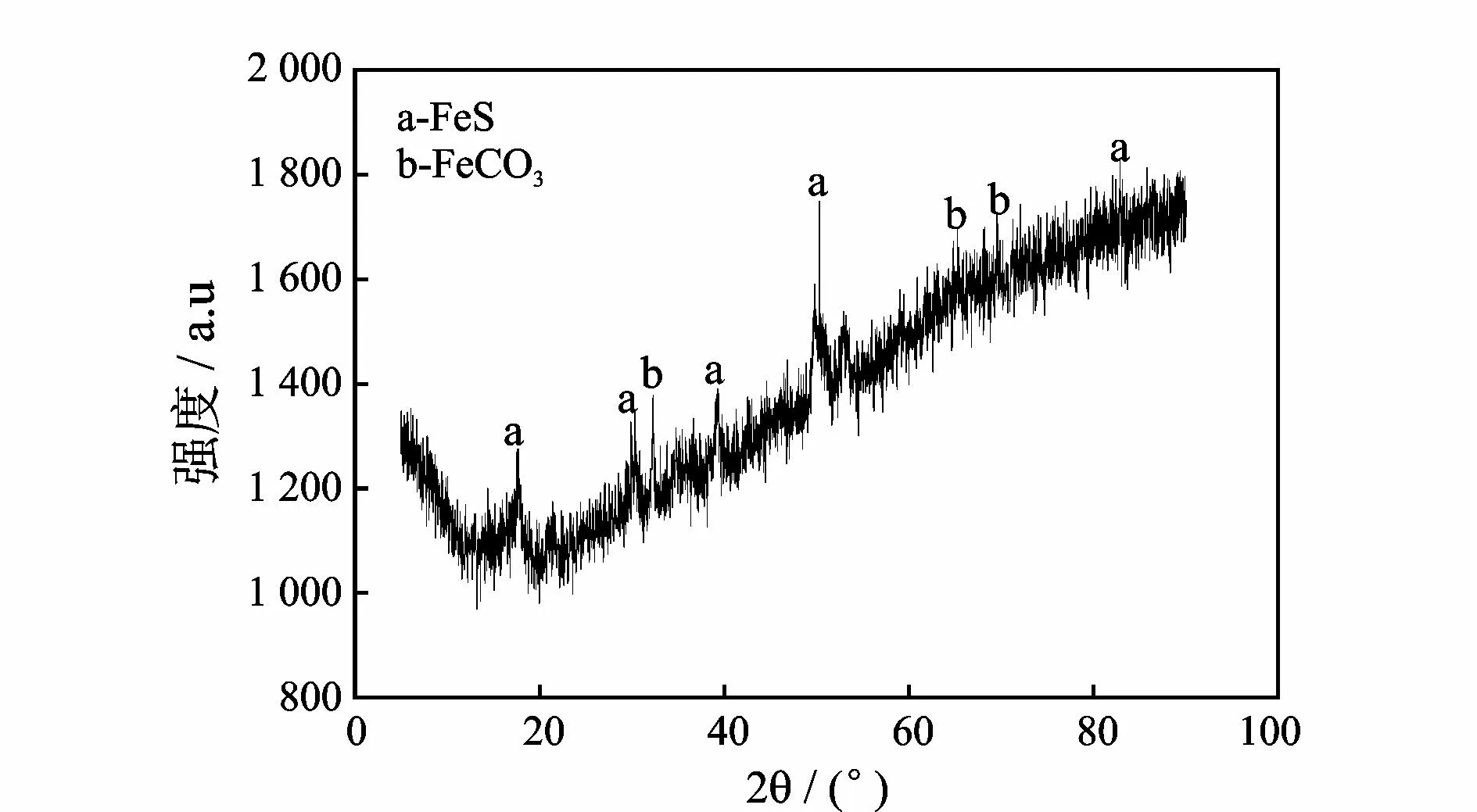

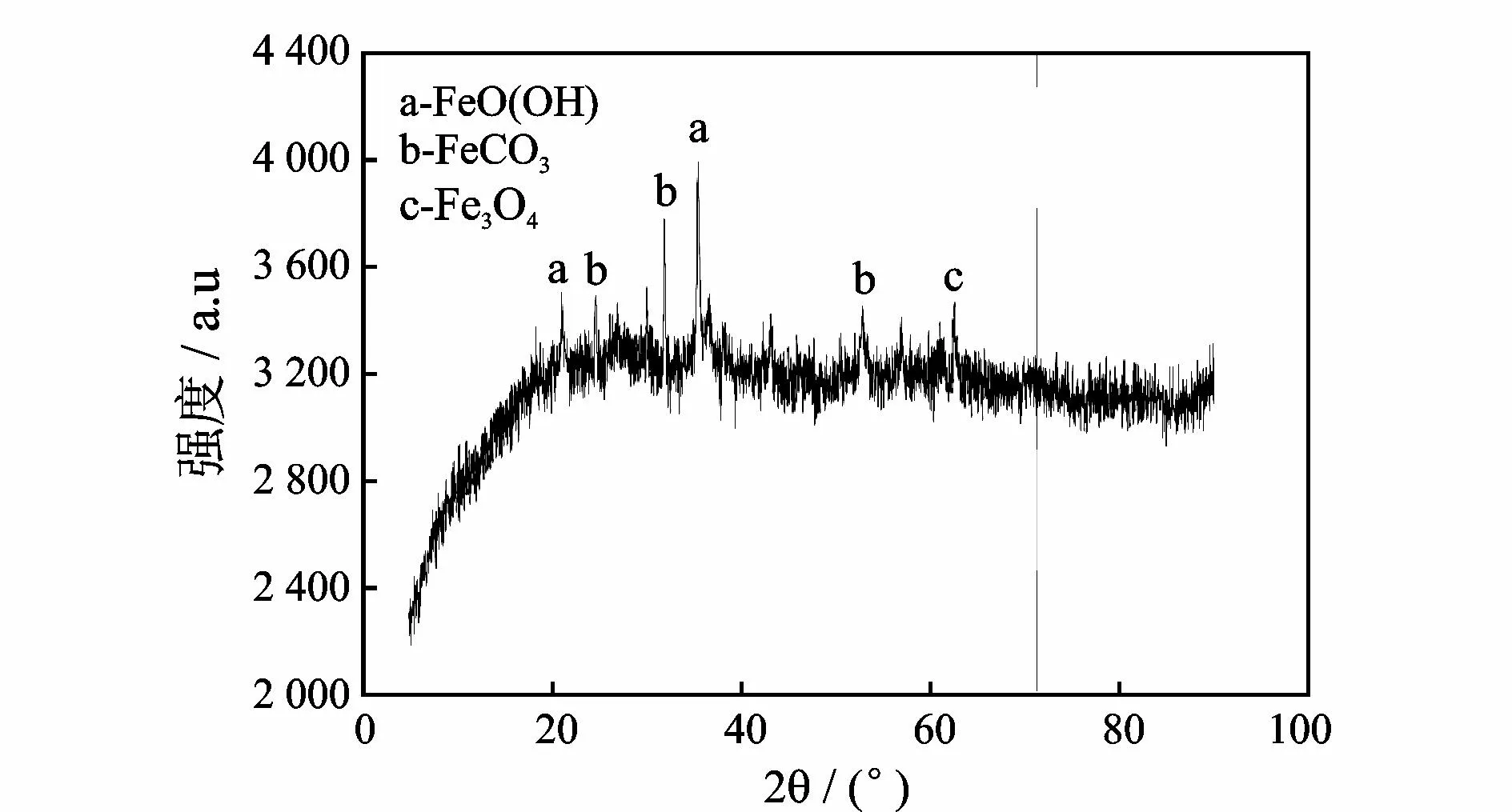

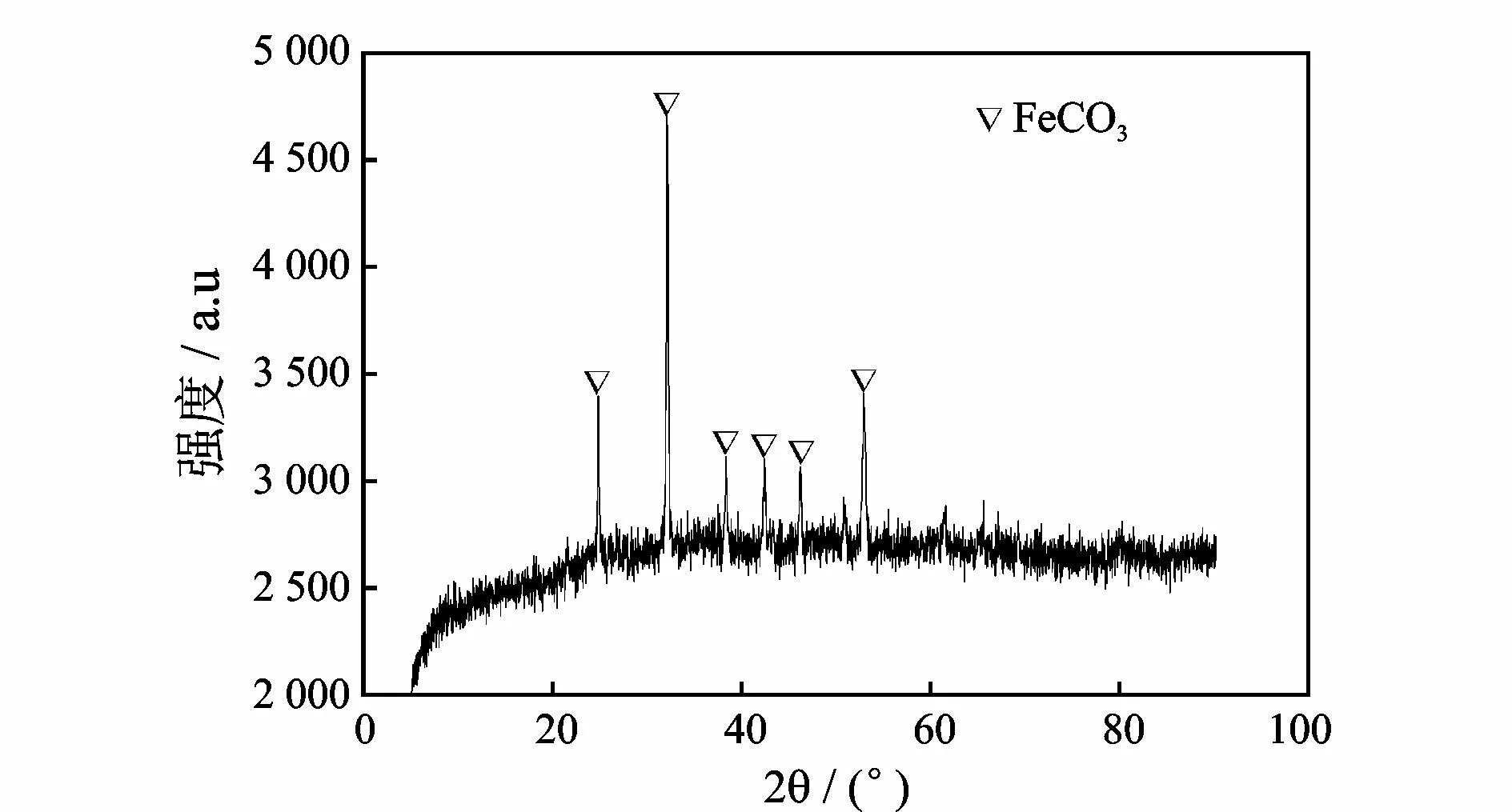

2.4.2腐蚀产物XRD分析根据脱硫塔前后污水腐蚀性分析发现,采取曝气除硫后脱硫塔出口污水的腐蚀性较除硫前明显减小,但仍然没有达到理想效果,同时注水罐的腐蚀性极其严重,因此需对脱硫前后腐蚀产物组成进行分析。将腐蚀试片表面的腐蚀产物用石油醚浸泡1 h,除油后晾干,用玛瑙研钵研磨至粉末状后进行XRD分析,分析结果见图5—图8。

由图5、图6可知,脱硫塔进口腐蚀产物由FeS、FeCO3组成,FeS质量分数67%,FeCO3质量分数33%,反映出进口的腐蚀由H2S和侵蚀性CO2协同引起[10-11]。脱硫塔出口腐蚀产物主要以铁的氧化物为主,FeO(OH) 质量分数33%,FeCO3质量分数28%,Fe3O4质量分数39%,推断出其出口的腐蚀主要由曝气除硫后的残余氧引起。结合脱硫塔进出口腐蚀速率及腐蚀产物分析,曝气除硫后污水的腐蚀性减弱,硫化氢及其腐蚀产物彻底根除,但曝气除硫后残余溶解氧引起的腐蚀性仍然较强。

由图7可知,注水罐腐蚀产物是FeCO3,质量分数33%,同时夹杂着大量S2-的氧化产物S8,质量分数67%。由图8可知,注水罐出口腐蚀产物全部是FeCO3。根据表2脱硫塔前后污水腐蚀性对比可知,注水罐的腐蚀速率是脱硫塔出口的3倍,是注水罐出口的近9倍,脱硫塔出口的管道中流速大,S8在挂片表面来不及吸附就会被冲刷带走,而注水罐中介质流速很小,近乎静止,S8就会在注水罐中的挂片上吸附。结合硫形态分析和腐蚀产物分析可以明确,注水罐极强的腐蚀性和S8有着密不可分的关系。

图5 脱硫塔进口腐蚀产物XRD分析Fig.5 XRD analysis result of the corrosion product at the inlet of desulfurization tower

图6 脱硫塔出口腐蚀产物XRD分析Fig.6 XRD analysis result of the corrosion product at the outlet of desulfurization tower

图7 注水罐腐蚀产物XRD分析Fig.7 XRD analysis result of the corrosion product of water injection tank

图8 注水罐出口腐蚀产物XRD分析Fig.8 XRD analysis result of the corrosion product at the outlet of water injection tank

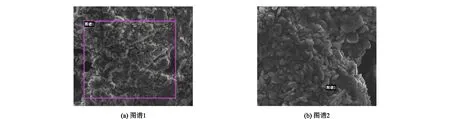

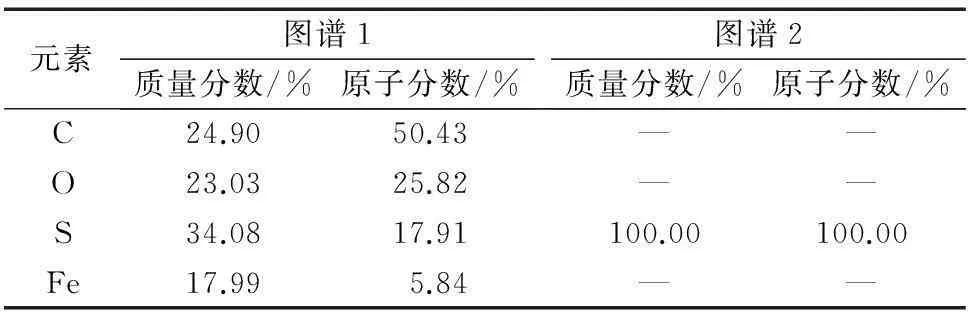

2.4.3注水罐腐蚀产物SEM/EDS分析为了对注水罐腐蚀原因进一步研究,将注水罐挂片上的腐蚀产物进行SEM、EDS分析,分析结果见图9、表3。

图9 注水罐腐蚀产物SEM分析Fig.9 SEM analysis result of the corrosion product of water injection tank

元素图谱1图谱2质量分数/%原子分数/%质量分数/%原子分数/%C24.9050.43——O23.0325.82——S34.0817.91100.00100.00Fe17.995.84——

从表3、图9可知,注水罐腐蚀产物主要由C、O、S、Fe元素组成,这和XRD分析结果吻合。从图谱2知,腐蚀产物中含有斜六面的菱形晶体,该晶体疏松地堆积在一起,中间夹杂着一些三角面、凝胶状FeCO3晶体。图谱2中EDS分析发现,斜六面体是S8晶体,该硫单质是一种斜方硫。

2.4.4注水罐腐蚀机理探讨 目前,硫单质引起的腐蚀研究报道较多[12-13],其中多数是针对较高的温度下的研究,其腐蚀机理为S8在高温条件下水解生成H2S和HS-参与腐蚀,或直接与Fe反应生成FeS。而低温条件下的硫单质腐蚀机理研究报道较少。硫单质是一种结构稳定的S8环状分子,热力学表明硫单质水解时的吉布斯自由能大于零,即常温常压下,硫单质不会水解,在双联注水罐内,介质温度为40 ℃,理论上有硫单质水解产生的H2S和HS-,但表1硫形态分析可知注水罐没有发现S2-,腐蚀产物XRD分析也没有铁的硫化物,SEM和EDS分析可知较多的S8晶体存在于腐蚀产物中,故硫单质在注水罐内发生水解的可能性很小,其腐蚀机理更偏向于低温下的硫单质催化腐蚀,即硫单质催化条件下的CO2腐蚀,如图10。

图10 硫单质催化条件下的CO2腐蚀机理Fig.10 CO2 corrosion mechanism under the catalytic condition of element sulfur

2.5防腐措施

由上述双河联合站曝气除硫工艺腐蚀分析可知,腐蚀因素分别为溶解氧、S8和侵蚀性CO2。针对此类腐蚀问题,如果选择投加缓蚀剂、除氧剂和溶硫剂等防腐措施,一方面长时间实施该方案后,污水处理费用高昂,另一方面使得工艺变得复杂,不利于现场操作。此外,多种药剂同时使用可能影响后续杀菌、配制聚合物等一系列工艺。从注水站腐蚀性分析可以看出,当回注水中不含溶解氧及硫化物时腐蚀速率已经变得很小。因此,根据实验结果,治理曝气除硫后续设备的腐蚀,主要以更换耐腐蚀材料为主。目前在脱硫塔出口至注水罐之间更换了玻璃钢管线,使得残余氧与还原性离子反应而消耗掉,该措施运行1 a后超声波检测发现,管线不同部位厚度几乎没有损耗,防腐效果十分显著。

此外,曝气除硫后注水罐因硫单质的催化腐蚀极其严重,建议在注水罐进口采用过滤装置或对注水罐进行涂层防腐处理。

3结论

(1)双河联合站曝气除硫气液比选择为0.5较合理,这样可以利用脱硫塔出口至注水罐之间6 h的输送时间,既保证硫化物完全被去除,又降低脱硫塔出口溶解氧的质量浓度;

(3)曝气除硫后残余氧及腐蚀产物分析知,脱硫塔出口至注水罐之间管线的腐蚀主要由残余溶解氧引起,更换耐蚀的玻璃钢管线后,防腐效果显著。

(4)通过注水罐硫形态分析、腐蚀产物XRD/SEM/EDS分析知,注水罐的腐蚀是40 ℃下在S8催化条件下的CO2腐蚀。建议在注水罐进口采用过滤装置或对注水罐进行防腐涂层处理。

参 考 文 献:

[1]程姗姗,王金刚,王治国.油气田金属设备硫化氢腐蚀行为研究[J].石油钻探技术,2011,39(1):32-35.

CHENG Shanshan,WANG Jingang,WANG Zhiguo.Hydrogen sulfide corrosion of metal equipment in oil and gas field[J].Petroleum Drilling Techniques,2011,39(1):32-35.

[2]刘永刚,罗琼英,李三昌,等.硫化氢腐蚀环境下的钻具失效研究[J].石油矿场机械,2009,38(3):62-65.

LIU Yonggang,LUO Qiongying,LI Sanchang,et al.Research on drill tools failure inhydrogen sulfide environment[J].Oil Field Equipment,2009,38(3):62-65.

[3]LIU Wei,PU Xiaolin,BAI Xiaodong,et al.Development of hydrogen sulfide corrosion and prevention[J].Petroleum Drilling Techniques,2008,36(1):83-86.

[4]孙红英,陈红祥,李金波,等.聚丙烯酰胺溶液粘度的影响因素[J].精细石油化工进展,2005,6(9):1-3.

SUN Hongying,CHEN Hongxiang,LI Jinbo,et al.The factors influencing the viscosity of polyacrylamide solution[J].Advances in Fine Petrochemicals,2005,6(9):1-3.

[5]孟令伟,康万利,刘莉萍,等.硫离子对HPAM溶液黏度的影响及除硫方法研究[J].油田化学,2009,26(3):293-295.

MENG Lingwei,KANG Wanli,LIU Liping,et al.Effect of sulfide ion on viscosity of HPAM solution and sulfide removal[J].Oilfield Chemistry,2009,26(3):293-295.

[6]杨德敏,袁建梅,谢崇文,等.气田高浓度含硫废水的化学氧化处理[J].环境工程学报,2014,8(11):4757-4761.

YANG Demin,YUAN Jianmei,XIE Chongwen,et al.Treatment of high concentration sulfide wastewater from gas fields by chemical oxidation process[J].Chinese Journal of Environmental Engineering,2014,8(11):4757-4761.

[7]刘明礼.污水中硫代硫酸盐、亚硫酸盐共存时的测定[J].上海环境科学,1992,11(7):27-29,48.

LIU Mingli.Determination of thiosulfate and sulfite coexistance in water[J].Shanghai Environmental Sciences,1992,11(7):27-29,48.

[8]柯尔蜀夫I M.容量分析:卷三[M].北京:科学出版社,1963:265.

[9]范舟,李洪川,刘建仪,等.高含硫气田元素硫沉积及其腐蚀[J].天然气工业,2013,33(9):102-109.

FAN Zhou,LI Hongchuan,LIU Jianyi,et al.The elementalsulfur deposition and its corrosion in high sulfur gas fields[J].Natural Gas Industry,2013,33(9):102-109.

[10] 刘强,陈奋华,宋生印,等.原油输油管线的泄漏原因[J].腐蚀与防护,2014,35(12):1283-1287.

LIU Qiang,CHEN Fenhua,SONG Shengyin,et al.Leak causes of a crude oil pipeline [J].Corrosion and Protection,2014,35(12):1283-1287.

[11] 白真权,李鹤林,刘道新,等.模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究[J].材料保护,2003,36(4):32-34.

BAI Zhenquan,LI Helin,LIU Daoxin,et al.Corrosion factors of N80 steel in simulated H2S/CO2environment[J].Materials Protection,2003,36(4):32-34.

[12] 蔡晓文,戈磊,陈长风.元素硫沉积环境中P110钢腐蚀特征的对比[J].材料科学与工程学报,2012,30(6):919-923.

CAI Xiaowen,GE Lei,CHEN Changfeng.Comparative research onsulfur deposition of corrosion behavior of P110 tube and casing steel[J].Journal of Materials Science and Engineering,2012,30(6):919-923.

[13] MALDONADO-ZAGAL S B,BODEN P J.Hydrolysis of elemental sulphur in water and its effect on thecorrosion of mild steel[J].British Corrosion Journal,1982,17(3):116-120.

[14] MACDONALD D D,ROBERTS B E,HYNE J B.The corrosion of carbon steel by wet elemental sulphur[J].Corrosion Science,1978,18(5):411-425.

责任编辑:董瑾

Effect Analysis of Aeration Desulfurization Process of Sulfur-containing Wastewater and Prevention Measures to Its Corrosion

LI Jingquan1,AN Yunfei2,ZHENG Yani1,YAN Hengye1,DAI Jijian1

(1.The First Oil Production Plant,Henan Oilfield Company,Tongbai 474780,Henan,China;2.College of Chemistry and Chemical Engineering,Xi'an Shiyou University,Xi'an 710065,Shaanxi,China)

Abstract:To optimize the aeration desulfurization technology of sulfur-containing wastewater in Shuanghe union station of Henan Oilfield,the influence of gas-liquid ratio on the aeration desulfurization effect and the influence of the aeration process on the SRB and the sulfur speciation in the wastewater are studied,the corrosivity of the wastewater before and after desulfurization tower is evaluated using weight loss method,and the corrosion products are analyzed by means of XRD,SEM and EDS.The results show that:the optimal desulfurization effect can be obtained when the gas-liquid ratio is 0.5;when the gas-liquid ratio is 0.6,the aeration of 50 min has certain inhibitory effect on SRB;after aeration,the corrosion rate of the wastewater at the outlet of the desulfurization tower is half of that at the inlet of it,but the corrosion caused by the residual oxygen at the outlet is still strong.The steel pipeline between the outlet of the desulfurization tower and the water injection tank is replaced by glass fiber reinforced plastic pipeline,and the good corrosion prevention effect is received.After aeration,the suspension containing S8 enteres the water injection tank,the synergistic effect of S8 with CO2 causes a corrosion rate of the suspension as high as 1.33 mm/a.Therefore it is suggested to that the filter device is used at the outlet of the water injection tank or the water injection tank is coated with anticorrosive coating.

Key words:sulfur-containing wastewater;aeration desulfurization;corrosion preventing measure

文章编号:1673-064X(2016)02-0099-06

文献标识码:A

DOI:10.3969/j.issn.1673-064X.2016.02.016

中图分类号:TE49

作者简介:李景全(1969-),男,高级工程师,硕士,主要从事采油工程技术、地面工程技术研究。

基金项目:中石化河南油田局级科研项目“双下联合站注水水质处理效率提升技术研究”(编号:2015-037)

收稿日期:2015-10-08

E-mail:1147270198@qq.com