酮苯脱蜡技术在液体石蜡生产中的应用

2016-04-14张文区

张文区

(南阳能源化工有限公司 , 河南 南阳 473132)

酮苯脱蜡技术在液体石蜡生产中的应用

张文区

(南阳能源化工有限公司 , 河南 南阳473132)

摘要:南阳能源化工有限公司以重质酮苯装置加工常三线原料,利用酮苯脱蜡的原理生产液体石蜡。通过对稀释比、酮比、脱油温度和过滤机冷洗量关键控制因素的设定,确定了生产合格产品的最佳工艺条件。结果表明,针对该厂常三线原料,液体石蜡产品中正构烷烃含量达到95%以上时的关键工艺参数为:酮比68%~72%、脱油温度-4~+2 ℃、冷洗比3。此方法为同类装置生产该类产品提供了可借鉴的经验。

关键词:酮苯脱蜡 ; 液体石蜡

0引言

液体石蜡是指以煤油或柴油馏分为原料,经过分子筛吸附分离或异丙醇—尿素脱蜡,得到的含正构烷烃的石蜡。因碳原子数16以下的正构烷烃在室温下是液体,故称为液体石蜡,根据馏分可以分为轻质液体石蜡和重质液体石蜡。烷烃中碳原子数9-13的为轻蜡,14-16为重蜡。通常成品液体石蜡中含有92%~99.5%的正构烷烃,其它如环烷烃 、芳香烃、异构烷烃和硫化物的含量很少,占0.5%~3.0%。液体石蜡是一种良好的有机合成原料。广泛用来合成脂肪酸、醇类、溶剂、单细胞蛋白、表面活性剂、润滑油添加剂等。南阳能源化工有限公司利用现有重质酮苯装置(以下简称重酮)加工常三线原料,利用酮苯脱蜡的原理,两段脱油技术生产液体石蜡,填补了液体石蜡生产技术的空白。通过近几年的生产结果表明,这套工艺参数适用于该厂常三线原料的加工,可以生产出合格的液体石蜡产品。

1工艺应用

1.1工艺原理

酮苯脱蜡的原理是利用丁酮—甲苯二元混合溶剂对原料中的油、蜡具有不同的溶解能力,在原料冷却过程中逐次加入溶剂,降低原料黏度,改善其流动性,并为蜡结晶创造适宜的条件,使蜡形成均匀、密实的结晶,便于用过滤的方法将油蜡分离。分离后的蜡液再次加入稀释溶剂溶解表面的油,经过滤实现进一步的油蜡分离。过滤分离出的蜡液和蜡下油液,分别送至回收系统,利用溶剂与蜡、蜡下油的沸点差别,将溶剂进行回收循环使用,溶剂回收完全的油、蜡、蜡下油分别送出装置。

1.2装置简介

重酮装置是一套主要加工轻脱油、低处理量的酮苯装置,采用两段脱油技术生产微晶蜡。分为四个系统:结晶系统、回收系统、真空过滤系统和冷冻系统。结晶系统采用单路原料经过一台换冷套管和两台氨冷套管,进入过滤系统;回收系统采用“五塔三效”蜡下油回收系统和“四塔二效”蜡液回收系统;重酮装置和轻酮装置共用冷冻和真空系统;由于生产液体石蜡所加工的原料量较低,适合用该套装置进行加工。

1.3工艺流程

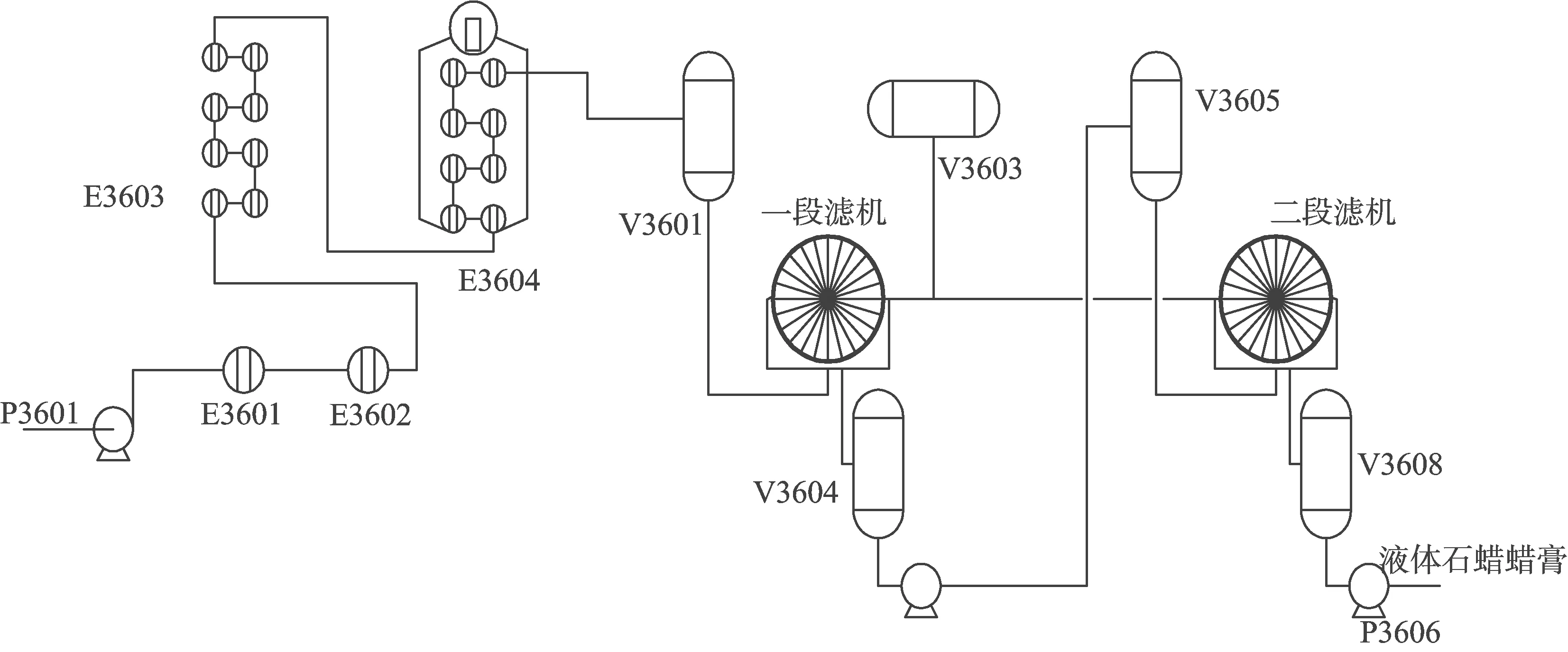

原料油自罐区经原料泵P3601抽出后,与预稀释溶剂混合后,经换热器E3601(走副线)和E3602冷却后到原料换冷套管结晶器E3603与蜡下油液进行换热冷却,至原料氨冷套管结晶器E3604,出口加入三次稀释溶剂,进入一段滤机进料罐V3601。一段进料由V3601自流至一段脱油滤机VF3601、VF3602进行油蜡分离,一段脱油蜡膏进入一段蜡膏罐V3604后,加入二段脱油稀释溶剂,由一段蜡膏泵P3605AB送至二段滤机进料罐V3605,二段进料由V3605自流进入二段脱油滤机VF3603、VF3604。二段脱油蜡膏进入二段蜡膏罐V3608,二段脱油蜡液由二段蜡膏泵P3606AB送至蜡溶剂回收系统。结晶工艺流程如图1所示。

1.4生产流程

图1 结晶工艺流程图

液体石蜡的生产过程中,主要通过对溶剂组成、脱油温度、稀释比、冷洗量这四项操作参数的控制来调整操作,达到生产出合格产品的目的。生产流程如图2所示。

图2 生产流程图

1.5工艺操作指标

工艺参数见表1。

表1 工艺参数

1.6影响因素及控制参数的设定

1.6.1原料馏程

酮苯脱蜡只是一个物理过程,无法将原料中非理想组分转化为理想组分,只能将非理想组分用物理方法进行脱除分离。因此原料的好坏直接影响产品是否合格。生产过程中,原料的馏程对产品是否合格影响较大。根据实验室数据分析,将原料的馏程范围定为270~350 ℃,原料分析见表2。

表2 原料分析

1.6.2稀释比

加工常三线生产液体石蜡所用的各次稀释在原有加工轻脱油生产微晶蜡的稀释比参数上进行了调整。基于原料较轻、黏度较小、处理量较低等特点,将预稀释比提高0.5,不再加入一次稀释,三次和二段冷洗均提高0.2。

1.6.3酮比

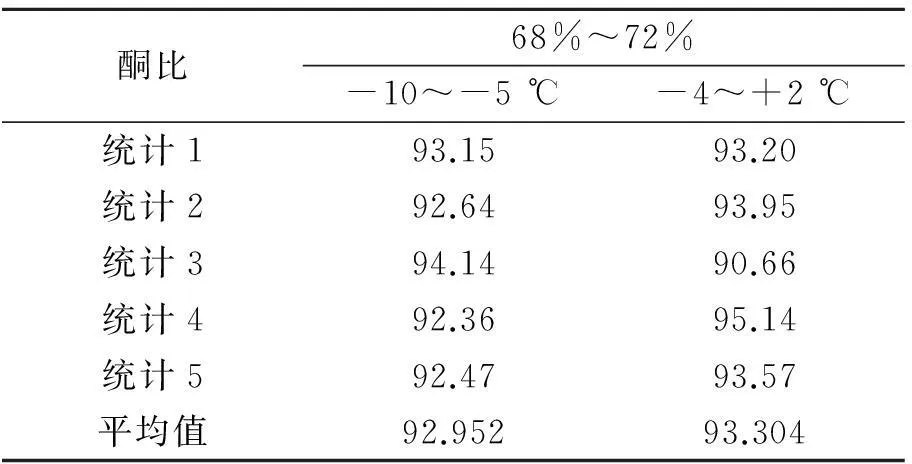

丁酮选择性很强,对油有一定的溶解能力,对蜡的溶解能力则很低,能使蜡的晶体形成紧密的“聚集体”。混合溶剂中的甲乙酮含量增加,能够促使蜡结晶成易过滤的晶体,从而提高过滤的速度。甲苯在低温下对油的溶解能力比苯强,对蜡的溶解能力比苯差,选择性优于苯。利用其溶解性,在脱油过程中,溶解蜡表面的油。酮比和产品中正构烷烃含量关系见表3。

表3 酮比和产品中正构烷烃含量关系 %

注:酮比即丁酮在溶剂中所占比例,表4、表5同。

由表3可知,酮比在68%~72%时,是最优选择。提高酮比,可提高蜡收率,但也增大了蜡膏含油量,过高的含油量对产品中正构烷烃含量的提高没有帮助。另外,酮比的提高,还会产生另一影响,溶剂中丁酮和水互溶,丁酮含量高,溶剂含水必然较多,脱油温度低于0 ℃时,水在低温下结成冰粒,极易堵塞滤布,增加过滤阻力,对转鼓过滤机洗涤、吸干、抽净都产生不利影响,由于处理量低,还可能导致管线堵塞。

1.6.4脱油温度

脱油温度上升使蜡熔化,表现为溶剂对蜡的溶解度上升。由于在室温下呈液态的石蜡对最终产品产生的结果是与含油量上升一致的,所以加高过滤温度能使含油量有所下降。温度上升同时使石蜡的针入度变好,但过高的温度会降低石蜡的收率。

在酮比控制在68%~72%时,分别将脱油温度控制到-10~-5 ℃、-4~+2 ℃两个范围内,对比产品中正构烷烃含量的变化,结果表明脱油温度在这两种范围内,产品质量没有明显的变化,但基于节能考虑,抬高温度降低冷冻负荷对生产有利,将温度控制在-4~+2 ℃更适合。脱油温度和产品中正构烷烃含量关系见表4。

表4 脱油温度和产品中正构烷烃含量关系 %

1.6.5冷洗量

冷洗的作用主要是洗涤蜡饼中的油。蜡饼经过中部真空区抽吸后已接近干燥,但还有一定量的油含在蜡中,这时加入部分溶剂洗涤将使过滤效果更佳。另外,冷洗溶剂的加入使蜡饼更容易输送;冷洗溶剂加入还使密闭压力和高部真空保持良好的压差,将改善蜡饼松散或分裂带来的真空度波动。

在酮比控制在68%~72%时,脱油温度控制在-4~+2 ℃时,对比冷洗加入前后产品中正构烷烃含量的变化,结果表明,加入冷洗后,产品质量有较大提升,详见表5。

表5 冷洗量和产品中正构烷烃含量关系 %

2生产结果

采用该生产工艺完全可以生产出正构烷烃含量在95%以上的液体石蜡。

3结论

①酮比的大小对产品的质量控制起到关键的作用,68%~72%的酮比是最优选择。②适当抬高脱油温度,有利于节能,降低冷冻负荷。③冷洗是提升产品质量的有效手段。

参考文献:

[1]郑立辉,盛奎龙,潘金亮.石油蜡的生产及深加工[M].北京:石油工业出版社,2008:120-158.

[2]马英,刘天增.液体石蜡的应用[J].沈阳化工,1993(5):14-17.

[3]韩德奇.液体石蜡生产技术及其市场分析[J].石油知识,2010(1):20-21.

[4]王圣荣,何涛.低正构烷烃液体石蜡生产氯化石蜡[J].现代化工,2000(12):38-39.

中图分类号:TQ645.93

文献标识码:B

文章编号:1003-3467(2016)01-0048-03

作者简介:张文区(1987-),男,助理工程师,从事酮苯脱蜡工艺管理工作,电话:15837756795。

收稿日期:2015-12-07