制动参数对制动系统稳定性的影响*

2016-04-13李小彭闻邦椿

李小彭, 岳 冰, 王 丹, 闻邦椿

(东北大学机械工程与自动化学院 沈阳,110819)

制动参数对制动系统稳定性的影响*

李小彭, 岳 冰, 王 丹, 闻邦椿

(东北大学机械工程与自动化学院 沈阳,110819)

以汽车的制动盘与摩擦片构成的制动系统为研究对象,建立了基于Stribeck摩擦模型的制动系统动力学模型。采用数值仿真的方法就制动系统的初速度、制动压力、阻尼和刚度等制动参数对系统稳定性的影响做了定性的分析,提出了提高系统稳定性的方法。研究结果表明:随着制动初速度的增大,系统的振动幅值也变大,但系统达到稳定状态的时间越短;系统的振动幅值随着制动压力的增大而减小,适当地提高压力可以减小振动;系统的阻尼越大,系统越快达到稳定状态;系统的刚度越大,系统达到稳态运动所需的时间就越长,达到稳定前振动的幅值随着刚度的增大而变小。

制动系统; 动力学模型; 制动参数; 数值仿真; 系统稳定性

引 言

汽车在紧急制动接近停车时,由于干摩擦力的作用将产生黏滑运动状态。制动盘与摩擦块之间的这种黏滑运动诱发了制动盘与摩擦块的振动。同时由于制动系统零件之间的联接刚度不强,还存在间隙,因此振动摩擦会引起制动盘和摩擦块与周围零件之间的碰撞,从而使制动盘与摩擦块产生位移和速度。

长期以来,国内外学者对此进行了大量的研究工作[1-3]。Ouyang等[4]将摩擦衬垫作为一个移动载荷推导出了汽车制动盘稳定性分析的数值分析模型。张立民[5]对车辆轮对的黏滑振动进行分析,给出了黏滑振动发生的条件,分析了运动速度对粘滑振动振幅的影响。安颖[6]通过正压力、摩擦力、速度和加速度等参数对制动器的不均匀磨损和由制动力矩变化引起的低频振动现象进行了分析。刘献栋等[7]研究了在一定初始转速下,制动盘和制动衬块之间摩擦因数随制动压力、制动副表面温度、转速及时间的变化关系。杨莉玲[8]对联合仿真模型进行了动力学仿真分析,得到了主轴转速、制动盘与摩擦片的接触压力、摩擦力及制动盘的制动力矩在制动过程中的随时间变化的曲线,并分析了影响仿真精度的因素。Chevillot等[9]提出稳定性分析是评价非线性系统产生摩擦引起振动的常用方法,通过这种方法,可以得到不同系统参数对系统稳定性的影响。文献[10]考虑了制动盘两侧圆周方向的不均匀摩擦力产生的横向振动,用矢量空间法得到了不稳定参数及影响振动的因素。因此,在旋转结合面的分析中探究不同的参数对制动稳定性的影响就显得尤为迫切。

以制动盘与摩擦片为研究对象,建立制动系统振动摩擦的动力学方程,采用Matlab/Simulink数值仿真软件就制动系统的初速度、制动压力、阻尼和刚度等参数对制动稳定性的影响做了定性研究,得到了相应的结论。

1 制动系统的动力学建模

车辆重量和制动力的组合引起后轮升高、前轮降低,这也决定了前制动器常常比后制动器大[11]。制动系统中摩擦力的大小主要取决于施加在制动盘上的压力大小、摩擦面积和摩擦片表面的摩擦因数。将制动盘简化为传送带,建立单自由度黏滑振动模型,如图1所示。图1(b)中:m为图1(a)中摩擦片的质量;c为由图1(a)中与推动摩擦片运动的活塞相连的密封圈产生的阻尼;k为图1(a)中与推动摩擦片运动的活塞相连的弹簧和密封圈二者的总刚度。为了简洁地表示制动系统的工作原理,弹簧、活塞和密封圈等未在图中标出。

图1 单自由度黏滑振动模型Fig.1 Single degree of freedom model of stick-slip vibration

其运动方程为

其中:m为摩擦片的质量;k,c分别表示摩擦片与支撑部分的刚度和阻尼;μ为摩擦因数。

Stribeck定义了一个摩擦力和滑动速度间更加复杂的非线性关系,这是一种比较常用的典型的速度依赖型干摩擦模型[12]。

摩擦模型采用Stribeck模型,取μs=0.4;μm为最小动摩擦因数,取μm=0.24;vm为最小动摩擦因数对应的速度值,取vm=0.5 m/s。代入Stribeck模型得到函数关系为

其中:物块的相对运动速度vr为

运动过程中的两种特殊情况包括

其中:v0为制动初速度。

此外,制动副相对运动会导致温升和材料的表面性质的改变,使摩擦因数受到影响。文献[13]研究了以100 km/h为制动初始车速的制动过程,结果表明,制动盘的最高温度点在制动盘与制动块摩擦的出口处,该处节点与制动块进行了充分摩擦,同时未接触空气发生对流换热,最高温度为191.2℃。文献[14]指出,当温度小于200℃时,摩擦因数几乎与温度无关。当温度在200℃到300℃之间时,摩擦因数会急剧增大。当温度更高时,摩擦因数几乎保持不变或以很慢的速率增长。笔者研究的制动初始车速小于100 km/h,故制动盘上表面温度最高不超过200℃,温度对摩擦因数几乎没有影响。

2 制动系统的稳定性影响分析

文献[15]中对不同时刻活塞侧和钳指侧盘-块接触压力分布云图进行定性分析。同样以此方法,笔者采用单变量法分别改变制动初速度、制动压力、系统刚度和系统阻尼等参数,就制动系统各个参数对制动稳定性的影响趋势做了定性研究。为减小制动时的颤振提出合理措施,提高制动稳定性和汽车运行的舒适性。

2.1 制动初速度

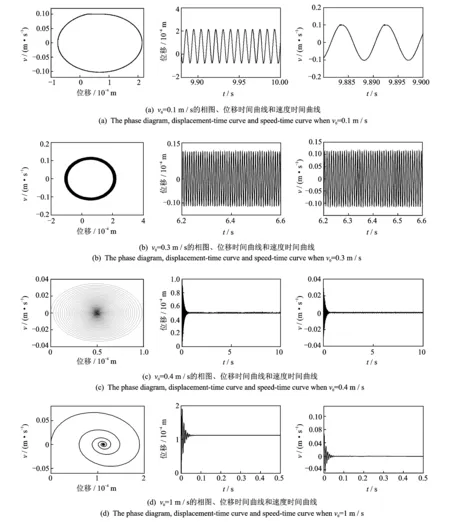

仿真参数设定为m=0.5 kg,c=15 N·s/m,k=2.5×105N/m,F=100 N。由于主要研究制动系统在接近停车时的稳定性问题,因此分别取初速度v0为0.1,0.3,0.4,1 m/s进行仿真,观察其对应的速度、位移和相图变化及特征,如图2所示。

从图2相图可以看出,v0<0.3 m/s时,制动系统做准周期运动且系统一直处于黏滑运动状态。当v0>0.3 m/s时,系统处于纯滑动稳定运动阶段。可以看到,相图曲线都以螺旋的方式朝向内部,而终点就是系统稳定的焦点。随着制动初速度的增大,其到达焦点的圈数越少,即振动的时间越短。从图2的位移时间曲线看出,当v0<0.4 m/s时,运动接近于等幅振动,当v0≥0.4 m/s时,明显可以看出系统由振动状态衰减到稳定状态。到达稳定状态之前,系统的振动幅值一直随着制动初速度的增加而增加,但系统达到稳定状态的时间随着制动初速度的增加而逐渐减小。从图2的速度时间曲线看出,当运动处于黏滑阶段时,振动速度幅值随着制动初速度的增大而逐渐增大;当运动处于滑动阶段时,制动速度幅值随着制动初速度的变化呈现先增后减的趋势;随着制动初速度的增加,系统达到稳定状态的时间越短。

图2 制动初速度变化的相图、位移时间曲线和速度时间曲线Fig.2 The phase diagrams, displacement-time curves and speed-time curves with different v0

可见,随着制动盘运动初速度的增大,系统经历了从黏滑到滑动的运动阶段变化。其中,黏滑到滑动过渡速度在0.3~0.4 m/s之间。随着制动初速度的增大,系统振动的幅值越大,但系统达到稳定状态的时间越短。

2.2 制动压力

仿真参数设定为m=0.5 kg,c=15 N·s/m,k=2.5×105N/m,v0=0.4 m/s。分别取制动压力F为100 N,300 N和500 N进行仿真,观察其对应的速度、位移和相图变化及特征,如图3所示。

从图3中相图看出,当压力为100 N时,系统处于稳定运动阶段,随着压力的增大,系统开始出现不稳定现象,当压力达到500 N时,相图上方出现了平直部分,即进入了黏滑运动阶段。从图3的位移时间曲线看出,当制动压力为100 N时,位移幅值最大并迅速达到了稳定状态,随着压力的增大,振动幅值逐渐减小。在后两种压力作用下,系统一直处于等幅的稳态振动状态。从图3的速度时间曲线看出,其变化规律类似于位移时间曲线,不同的是当压力达到500 N时,从速度曲线上看,系统进入了黏滑阶段,速度曲线波峰处有一段小的波动。

可见,随着压力的增大,系统逐渐由滑动运动进入黏滑运动状态。系统振动的幅值随着压力的增大而减小,振动速度变化不大。适当地提高压力可以减小振动,但压力过大会使系统产生黏滑现象,所以设计时应在不产生黏滑的前提下提高制动压力来提高制动稳定性。

2.3 系统阻尼

仿真参数设定为m=0.5 kg,F=100 N,k=2.5×105N/m,v0=0.4 m/s。分别取系统阻尼c为10,15和20 (N·s)/m进行仿真,观察其相图变化及特征,如图4所示。

从图4中相图看出,随着阻尼的增大,相图的圈数逐渐减小,系统达到稳态时经过的周期越少,即越快达到稳定。从图4的时间位移曲线看出,3种阻尼下系统最后都稳定在位移为0.5×10-5m处,阻尼对振动强度没有明显影响;随着阻尼增大,系统达到稳定状态的时间越短。从图4的速度时间曲线看出,随着阻尼增大,速度达到稳定的时间越短,但最大的速度振幅基本不变。

图3 制动压力变化的相图、位移时间曲线和速度时间曲线Fig.3 The phase diagrams, displacement-time curves and speed-time curves with different N

图4 系统阻尼变化的相图、位移时间曲线和速度时间曲线Fig.4 The phase diagrams, displacement-time curves and speed-time curves with different c

可见,系统的阻尼越大,系统越快达到稳定状态,可以通过增大系统阻尼来提高制动系统的稳定性。

2.4 系统刚度

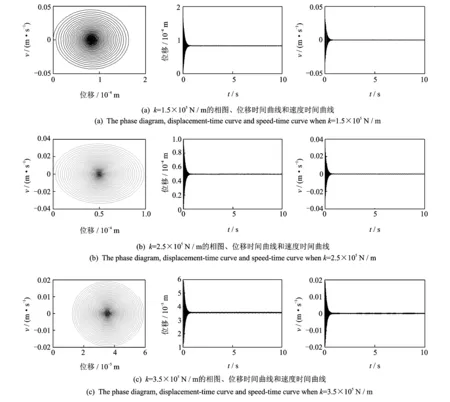

仿真参数设定为m=0.5 kg,F=100 N,c=10 N·s/m,v0=0.4 m/s。系统刚度k分别为1.5×105,2.5×105和3.5×105N/m进行仿真,相图变化及特征如图5所示。

从图5中相图看出,系统一直处于稳定运动状态,但相图的圈数明显增多,即达到稳定状态时经历的振动周期越多,所需要的时间越长。从图5的位移时间曲线看出,随着系统刚度的增大,系统达到稳定的时间逐渐增大,但最大振动幅值随着系统刚度的变大而逐渐减小。从图5的速度时间曲线看出,其变化趋势与位移变化趋势类似。

可见,系统的刚度越大,系统达到稳态运动所需的时间就越长,设计时可以通过适当的减小系统刚度来提高系统达到稳定的速度。

图5 系统刚度变化的的相图、位移时间曲线和速度时间曲线Fig.5 The phase diagrams, displacement-time curves and speed-time curves with different k

3 结 论

1) 当制动初速度小于0.4 m/s时,系统处于黏滑运动状态;当速度大于等于0.4 m/s时,系统处于稳定运动状态。随着速度的增大,系统的振动幅值也变大,但系统达到稳定状态的时间越短。系统的振动幅值随着制动压力的增大而减小,适当地提高压力可以减小振动,但压力过大会使系统产生黏滑现象。设计时可以在不产生黏滑运动的前提下适当提高制动压力来减小振动。

2) 系统的阻尼越大,系统越快达到稳定状态。可通过提高阻尼达到提高制动稳定性的效果;系统的刚度越大,系统达到稳态运动所需的时间就越长。达到稳定前振动的幅值随着刚度的增大而变小。设计时可以通过适当地减小系统刚度来提高系统达到稳定的速度。

[1] 张立军,庞明,孟德建,等.制动器摩擦尖叫的时变性与不确定性统计分析[J].振动、测试与诊断,2014,34(2):288-294.

Zhang Lijun,Pang Ming,Meng Jiande,et al. Statistical analysis of the time-variability and uncertainty of automotive brake squeal due to friction[J]. Journal of Vibration, Measurement & Diagnosis,2014,34(2):288-294. (in Chinese)

[2] 吕辉,于德介,谢展,等.基于响应面法的汽车盘式制动器稳定性优化设计[J].机械工程学报,2013,49(9):55-60.

Lü Hui,Yu Dejie,Xie Zhan,et al. Optimization of vehicle disc brakes stability based on response surface method [J]. Journal of Mechanical Engineering,2013,49(9):55-60. (in Chinese)

[3] Joe Y G,Cha B G,Sim H J,et al. Analysis of disk brake instability due to friction-induced vibration using a distributed parameter model[J]. International Journal of Automotive Technology,2008,9(2):161-171.

[4] Ouyang H,Mottershead J E,Brookfield D J,et al. A methodology for the determination of dynamic instabilities in a car disc brake[J]. International Journal of Vehicle Design,2000,23(3-4):241-262.

[5] 张立民.车辆轮对的粘滑振动分析[J].西南交通大学学报,1999,34(3):274-278.

Zhang Limin. Stick-slip vibration analysis of constrained wheelset [J]. Journal of Southwest Jiaotong University,1999,34(3):274-278. (in Chinese)

[6] 安颖.制动器多柔体仿真分析[D].吉林:吉林大学,2005.

[7] 刘献栋,任增杰,王海霞,等.盘式制动器摩擦特性及制动尖叫测试与分析[J].振动、测试与诊断,2013,33(5):746-750.

Liu Xiandong,Ren Zengjie,Wang Haixia,et al. Disc brake friction characteristics, braking scream test and analysis[J]. Journal of Vibration, Measurement & Diagnosis,2013,33(5):746-750. (in Chinese)

[8] 杨莉玲.液压盘式制动器建模与仿真分析[D].武汉:武汉理工大学,2009.

[9] Chevillot F,Sinou J J,Hardouin N. Nonlinear transient vibrations and coexistence of multi-instabilities induced by friction in an aircraft braking system[J]. Journal of Sound and Vibration,2009,328(4-5):555-574.

[10]Ouyang H, Mottershead J E. Dynamic instability of an elastic disk under the action of a rotating friction couple[J]. Journal of Applied Mechanics,2004,71(12):753-758.

[11]齐晓杰.制动系统[M]. 北京:化学工业出版社,2005:1-256.

[12]Feeny B F,Moon E C. Chaos in a forced dry-friction oscillator: experiments and numerical modeling[J]. Journal of Sound and Vibration,1994,170:303-323.

[13]陈友飞.盘式制动器热与热力耦合分析模型建立与仿真计算研究[D].北京:清华大学,2011.

[14]Valentin L P.接触力学与摩擦学的原理及其应用[M].李强,雒建斌,译.北京:清华大学出版社,2011:1-284.

[15]张立军,陈远,刁坤,等.盘式制动器接触压力与热机耦合特性仿真分析[J]. 同济大学学报:自然科学版,2013,41(10):1554-1561.

Zhang Lijun,Chen Yuan,Diao Kun,et al. Computational investigation into disc-pads pressure distribution and thermomechanical coupling characteristics of brake pads in disc brake [J]. Journal of Tongji University: Natural Science,2013,41(10):1554-1561. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.01.012

*国家自然科学基金资助项目(51275079);新世纪优秀人才支持计划资助项目(NCET-10-0301);中央高校基本科研业务费专项资金资助项目(N110403009)

2014-01-17;修回日期:2014-06-16

TH113.1; TH117.1

李小彭,男,1976年9月生,博士、教授。主要研究方向为机械动力学、振动摩擦耦合动力学。曾发表《考虑摩擦因素影响的结合面切向接触阻尼分形预估模型及其仿真》(《机械工程学报》2012年第48卷第23期)等论文。 E-mail:xpli@me.neu.edu.cn