苎麻茎秆台架切割试验与分析

2016-04-09李显旺田昆鹏黄继承陈巧敏农业部南京农业机械化研究所南京210014

沈 成,李显旺,张 彬,田昆鹏,黄继承,陈巧敏(农业部南京农业机械化研究所,南京210014)

苎麻茎秆台架切割试验与分析

沈成,李显旺,张彬,田昆鹏,黄继承,陈巧敏※

(农业部南京农业机械化研究所,南京210014)

摘要:为了给苎麻收割机的研制提供切割理论基础,该文进行了苎麻茎秆切割参数的试验研究。该文利用自行设计的试验台架进行苎麻茎秆的切割试验,研究往复式单动刀及双动刀切割器不同刀片几何参数(刀片长度、刀刃类型)、不同切割线速度和不同茎秆喂入速度对切割性能(切割功耗、切割质量和综合评分值)的影响。根据各个因素特点,论文采用多因素正交试验的方法确立两水平因素(刀刃类型、刀片长度和动刀组数)的最优水平组合,然后固定两水平因素的最优水平组合,以切割线速度和茎秆喂入速度为试验因素进行二次回归正交旋转设计试验来获得因素的最佳参数。根据多因素正交试验结果,采用往复式双动刀切割器,选用锯齿刃长刀片(120 mm)为最优水平组合。根据二次回归正交旋转设计试验结果,当切割线速度为0.878 9 m/s、茎秆喂入速度为0.862 4 m/s时,单位长度割幅切割功率最小,为281.408 4 W;当切割线速度为1.161 4 m/s、茎秆喂入速度为0.711 7 m/s时,单位面积切割失败株数最少,为5.691 1株;当切割线速度为1.092 0 m/s、茎秆喂入速度为0.722 9 m/s时,评分值最高,为86.7180分。综合试验结果,苎麻切割试验理论最佳水平组合为:切割线速度1.092 0 m/s、茎秆喂入速度0.722 9 m/s,采用往复式双动刀切割器,选用锯齿刃长刀片(120 mm),此时单位长度割幅切割功率为318.814 5 W,单位面积切割失败株数为6.006 4株。研究结果为后续苎麻收割机切割部件的研制以及切割行走速比的选择提供了基础理论数据。

关键词:切割;机械化;优化;苎麻;茎秆;试验台;试验;分析

沈成,李显旺,张彬,田昆鹏,黄继承,陈巧敏.苎麻茎秆台架切割试验与分析[J].农业工程学报,2016,32(01):68-76.doi:10.11975/j.issn.1002-6819.2016.01.009 http://www.tcsae.org

Shen Cheng, Li Xianwang, Zhang Bin, Tian Kunpeng, Huang Jicheng, Chen Qiaomin.Bench experiment and analysis on ramie stalk cutting[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(01): 68-76.(in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2016.01.009 http://www.tcsae.org

0 引言

苎麻是中国传统的特色经济作物[1],在纤维纺织、食用菌基质、饲用、水土保持和环境治理方面具有很高的利用价值[2-7]。现阶段中国苎麻机械化收获技术比较落后,苎麻收获主要采用传统人工作业的方式[8]。苎麻机械化收割技术的研究在国内尚属于前瞻性研究[9],所以在该领域研究的前期,需要对苎麻收割进行基础性研究,如苎麻切割器等方面的研究。

在研究作物茎秆切割性能时,直接使用样机进行田间切割性能试验存在试验重复性不高、田间影响情况复杂、传感器工作环境恶劣、采集精度不高、试验受季节和田间影响较大等问题。因此,部分学者研制了室内切割试验台,并对水稻、甘蔗、玉米等茎秆作物进行了切割试验[10-16]。

对于茎秆而言,其切割过程受多方面因素影响,比如其本身的物理性以及割刀的性质,如割刀的材料,刀片刃口的几何形式[17],另外,部分学者研究发现,切割时的速度与能耗也存在着极大的关系,与切割质量也存在关系。所以若能通过试验获得切割器最佳参数[17-18],则为后续样机研制提供基础。

基于此,论文对苎麻茎秆进行室内台架切割试验,试验的目的是为样机切割器设计提供理论最优参数。

1 试验方法

1.1试验因素的选定

室内试验台切割试验研究往复式单动刀及双动刀切割器不同刀片几何参数下,不同切割线速度和苎麻茎秆喂入速度对切割性能的影响。由于苎麻机械化收割领域处于前瞻性研究,目前没有批量生产的收割机产品,切割部分的研究也尚处于起步阶段,所以在切割器刀片几何参数方面的研究主要以选用通用刀片为主的验证性研究。论文选用目前主要用于稻麦收割机和玉米收割机的刀片进行验证性研究,选用的四组刀片如图1所示。选用的四组刀片由两种刀片长度(81 mm,广泛用于稻麦收割机;120 mm,广泛用于玉米收割机)和两种刀刃类型(光刃;锯齿刃)相互组合而得,各组刀片的宽度相等,均为76 mm,等于试验台架刀杆臂驱动的距离。所以,选定的四组刀片几何参数分为两个因素:刀片长度和刀刃类型。

图1 用于试验的四组刀片Fig.1 Four kinds of blades used in test

综上所述,试验设计5个因素为:切割线速度、茎秆喂入速度、刀刃类型、刀片长度、动刀组数。因为各组刀片宽度相等,所以不同的刀片长度也代表了不同的滑切角,刀片长度长的滑切角小,反之亦然。

1.2评价指标的建立

台架试验是收割机样机设计和研究领域的基础研究部分,其试验目的是为样机设计提供理论最优参数,所以其评价指标与收割机样机的切割性能指标相互联系。根据台架试验的条件和样机性能指标的要求,切割部分主要对能耗和切割质量方面进行评价,所以确定的评价指标为切割功率和切割失败的株数,两个指标均越小越优。在苎麻实际的种植中,切割时破茬会对下一茬苎麻的生长造成影响,同时破茬的苎麻茎秆在后续剥麻等生产中对剥麻质量也产生影响,所以破茬是切割中的不理想状态。另外切割时未割断(漏割)则直接影响收获率,也是切割中不理想状态。在苎麻实际生产中,评价切割方面造成的影响也就是破茬和漏割两个指标的影响,所以,可以采用破茬和漏割茬的总数作为切割失败株数从而反映切割质量的因素。另外,由于采用多个评价指标,指标间往往会互相矛盾,所以需要综合多指标建立评价模型,通过评分值综合反映多指标值。

评分模型建立方法采用“加权平均分”,为了评分值更为直观,使评分值最高越优,则构建无量纲评分值模型如下:

式中zi为试验第i组水平组合的试验评分值;xi为试验第i组水平组合切割功率试验值;yi为试验第i组水平组合切割失败株数的试验值;min(x)为试验所有水平组合切割功率试验值最小值;max(x)为试验所有水平组合切割功率试验值最大值;min(y)为试验所有水平组合切割失败株数试验值最小值;max(y)为试验所有水平组合切割失败株数试验值最大值;wx为切割功率因素的权重;wy为切割失败株数因素的权重。

由于苎麻收割机的研究领域处于前瞻研究阶段,其切割参数方面的研究也是处于起步阶段,所以在目前的样机研究阶段,保证样机切割成功率的重要性要高于其节能优化的重要性。所以本文确立切割功率因素的权重wx为40,切割失败株数因素的权重wy为60。

综上所述,本试验的评价指标为切割功率、切割失败株数以及综合的评分值。

1.3试验设计

5个因素中,刀刃类型、刀片长度和动刀组数为选型而得,固定各为两个水平,切割线速度和茎秆喂入速度为连续值,可在范围内选择最优。所以根据各个因素特点,试验采用多因素正交试验的方法确立两水平因素的最优参数,然后以切割线速度和茎秆喂入速度为因素进行二次回归正交旋转设计试验来获得因素的最佳参数。

2 试验设备、材料与试验步骤

2.1试验设备、材料

2.1.1试验台架

采用自行设计试制的苎麻茎秆切割试验台[19]。试验台架如图2所示,由切割架、茎秆喂入架和测控部件组成。其具体技术参数如表1。切割架可更换不同参数切割器,提供0~2 m/s的切割线速度;茎秆喂入架可以提供0~2 m/s茎秆喂入速度;测控部件可以实现切割线速度、茎秆喂入速度的调节控制,以及切割驱动力、扭矩和功耗的记录和处理。

图2 苎麻切割试验台结构图Fig.2 Structure schematic of ramie stalk cutting test bench

表1 麻秆切割试验台的技术参数Table 1 Parameters of ramie stalk cutting test bench

试验台的关键机构-切割传动机构(图3a)采用空间曲柄-连杆-双滑槽-双摇杆滑块机构,其机构简图如图3b所示。在传动机构的作用下,切割器的上割刀和下割刀均为往复式运动,两者运动速度相等,运动方向相反。上、下两组割刀形成的切割形式为双动刀切割。若拆卸下摇杆,并固定下割刀,则该机构仍可驱动上摇杆,并驱动上割刀往复运动,这时切割机构的切割形式则为单动刀切割,此时下割刀则为定刀,上割刀为动刀。

图3 切割传动装置及机构简图Fig.3 Cutting transmission mechanism and kinematic diagram

2.1.2试验材料

选用国家麻类产业体系咸宁苎麻综合试验站种植的“中苎一号”品种的三麻,采集时间:2013年11月2日。台架试验时间:2013年12月7日至12日,试验地点为农业部南京农业机械化研究所。

为了保证试验除了试验因素外的其他因素趋于稳定,所取苎麻按直径分为3等:细(Φ<9 mm)、中(9 mm≤Φ≤13 mm)、粗(Φ>13 mm),各等苎麻材料平均分配到各个试验组。由于试验前曾对田间苎麻分布进行调研,收割期的苎麻垄每平方米平均生长苎麻茎秆根数为33.78根,所以台架试验时每一组试验在输送架选取1 m2区域内固定35根苎麻茎秆进行试验。

2.2试验步骤

依照正交实验表和二次回归正交旋转设计依次实施试验。试验前,检测各部件连接、数据采集系统和通讯系统是否正常;将麻秆材料安插在试验台架茎秆喂入架的茎秆夹持孔内,并用橡胶塞紧固定,试验每组试验选用麻秆材料35根,麻秆在茎秆喂入架上1 m×1 m的范围内排列,排列情况如图4a所示;启动切割架电源,调节切割器切割线速度稳定于所需的速度;打开数据采集通道,计算机准备采集记录数据;调节茎秆喂入架喂入输送速度,苎麻茎秆以试验所需速度喂入切割架完成切割过程;数据采集系统采集记录切割过程扭矩等信息并储存;停止切割架电源,点动输送架,苎麻割茬(如图4b)回到输送架上层,并进行切割失败苎麻株数的统计和记录;每组试验结束后清理台架上和附近地面的苎麻割茬,每个水平组合重复试验三组,信息完成储存后更换切割参数,依照试验设计的次序继续按上述操作过程进行试验。

在切割过程中,数据采集系统实时采集并记录扭矩传感器的扭矩信号(图5),通过后续对扭矩数据的处理(式2),获切割试验切割功率,并记录。由于每组试验的割幅为1 m,所以每次记录的切割功率为单位长度割幅的切割功率。

式中P为切割功率,W;ω为切割传动机构曲柄转动角速度,rad/s;M(t)为扭矩传感器扭矩随时间变化曲线函数;t为时间变量,s;T为切割总时间,s。

图4 台架切割前后的苎麻茎秆及割茬Fig.4 Ramie stalk and stubble on bench

图5 扭矩传感器实时记录软件Fig.5 Real-time recording software of torque sensor

3 多因素正交试验

3.1因素水平和正交表的确定

选取切割线速度(A)、茎秆喂入速度(B)、刀刃类型(C)、刀片长度(D)、动刀组数(E)为试验因素,其因素水平表如表2所示。苎麻切割试验为前瞻性试验,切割刀片选用目前主要用于稻麦收割机和玉米收割机的刀片进行验证性研究,选用的刀片的刀刃类型和刀片长度各为两水平,刀刃类型分别为锯齿刃、光刃,刀片长度分别为120、81 mm。由于往复式切割器为往复式单动刀切割器和往复式双动刀切割器两种,所以试验因素动刀组数也为两水平,分别为单动刀和双动刀。综上,选定的3个试验因素为两水平,在切割线速度和茎秆喂入速度方面,为了安排正交表的方便,加之2组速度的具体值将在二次回归选择设计试验中准确获得,所以在正交试验中2组速度因素粗略均选出快、慢2个水平,每个水平的速度值借鉴本课题前期初步研究数据获得[19]。在切割过程中,切割线速度和茎秆喂入速度之间的速度关系往往对切割有一定的影响,所以试验考虑切割线速度(A)与茎秆喂入速度(B)的交互作用。选定5个因子均为两水平,则选用两水平正交表,5因子与交互作用的自由度之和为:

故所选用正交表的行数应满足:n≥6+1=7,所以选择L8(27)。

表2 正交试验因素水平表Table 2 Factors and levels of orthogonal tests

3.2试验结果与分析

3.2.1切割功率试验结果与分析

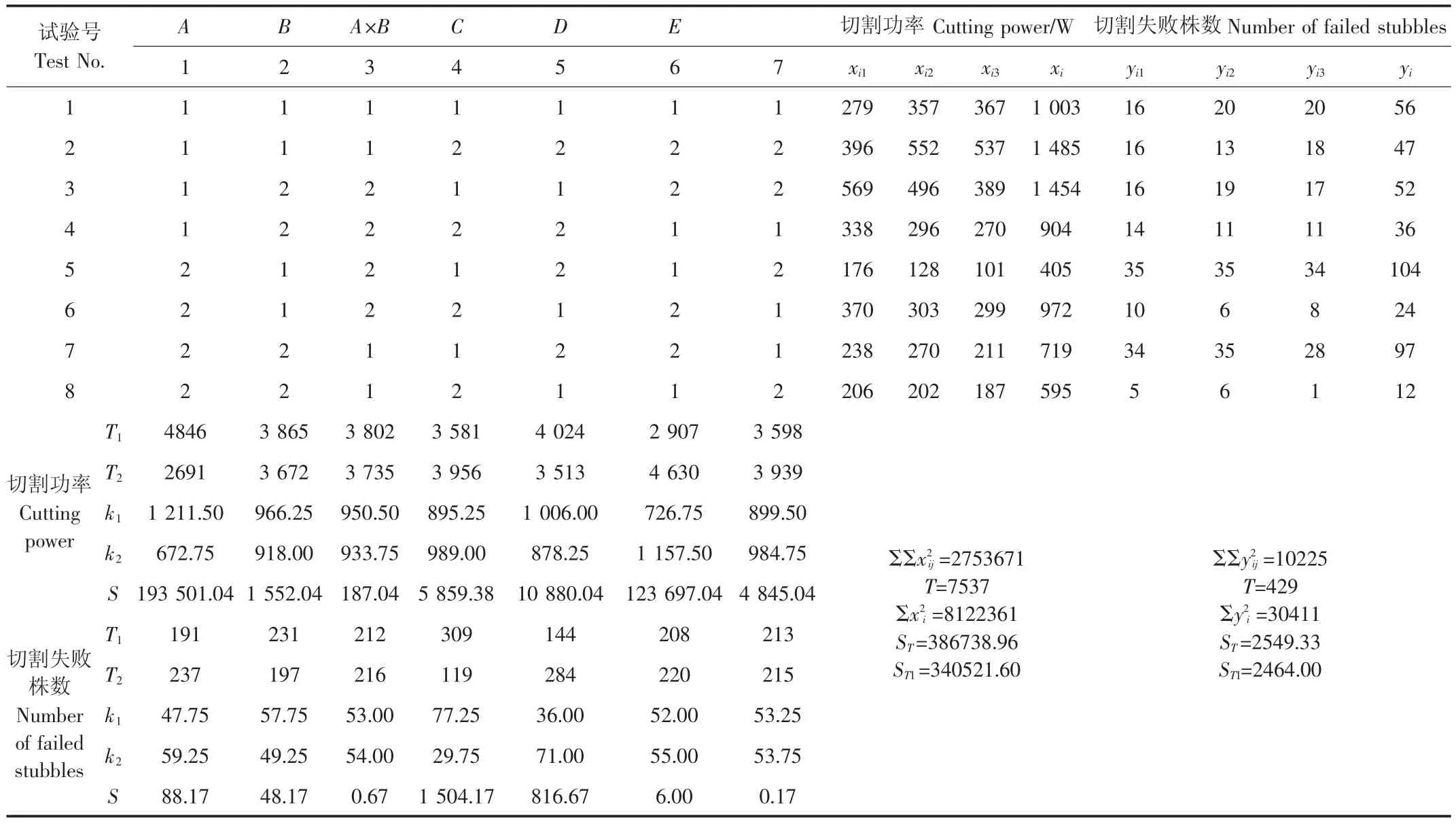

正交试验各组试验切割功率试验结果与考虑有重复试验情况的方差计算如表3所示;切割功率的方差分析如表4所示。通过对切割功率试验结果的方差分析,因子A 和E在显著性水平0.01上是显著的,因子D在显著性水平0.10上是显著的,而因子B、C及交互作用A×B不显著。综合试验结果可以看出,切割线速度和动刀组数是影响切割功率的主要因素,其次是刀片长度对切割功率也有一定影响,最后茎秆喂入速度、刀刃类型和切割线速度茎秆喂入速度交互作用对切割功率的影响不显著。切割功率最小最优的组合为:A2E1D2,即切割线速度慢、采用双动刀切割以及使用短刀片。

表3 割功率和切割失败株数的方差计算表Table 3 Table of variances calculation for cutting power and number of failed stubbles

表4 切割功率和切割失败株数的方差分析表Table 4 Table of ANOVA for cutting power and number of failed stubbles

试验结果表明,切割器本身的驱动功率很大程度上决定了切割器苎麻切割时的功率,当切割线速度快时,其切割功率大;使用双动刀组时,虽然驱动的动刀组与单动刀组相比多一组,驱动的动刀质量是单动刀组的两倍,但是同样切割线速度下双动刀组单个刀片的线速度只有单动刀组的一半,由于切割器动能与质量成正比,与速度的二次方成正比,所以,单动刀组的驱动功率更大;使用刀片时,短刀片比长刀片质量更小,切割时的功率也更小。

3.2.2切割质量试验结果与分析

切割质量以切割失败(未割断、撕皮)株数为评价指标,正交试验各组试验切割失败株数试验结果与考虑有重复试验情况的方差计算如表3所示;切割失败株数的方差分析如表4所示。

通过对切割失败株数试验结果的方差分析,因子A、B、C和D在显著性水平0.01上是显著的,而因子E及交互作用A×B不显著。综合试验结果可以看出,切割线速度、茎秆喂入速度、刀刃类型和刀片长度是影响切割功率的主要因素,动刀组数和切割线速度茎秆喂入速度交互作用对切割功率的影响不显著。切割质量优的组合为:C2D1A1B2,即切割线速度快、茎秆喂入速度慢、采用锯齿形长刀片。

试验结果表明,切割、喂入速度和刀片的几何形状对苎麻切割成功率有着较大的影响。

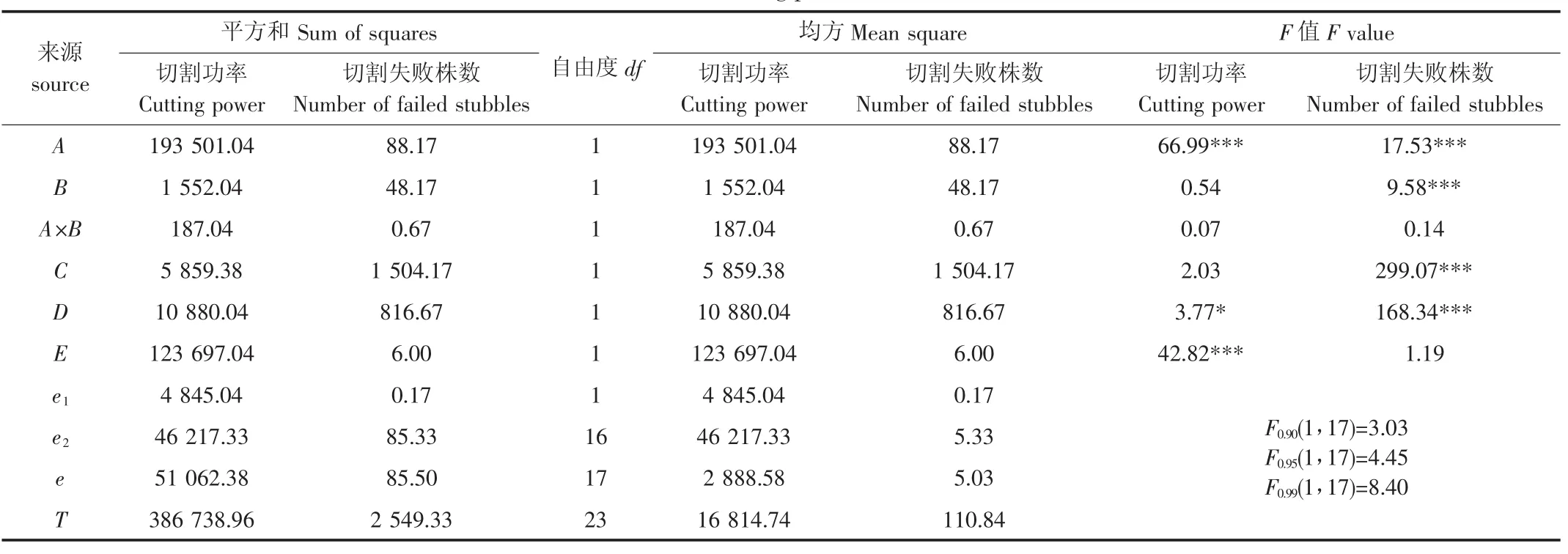

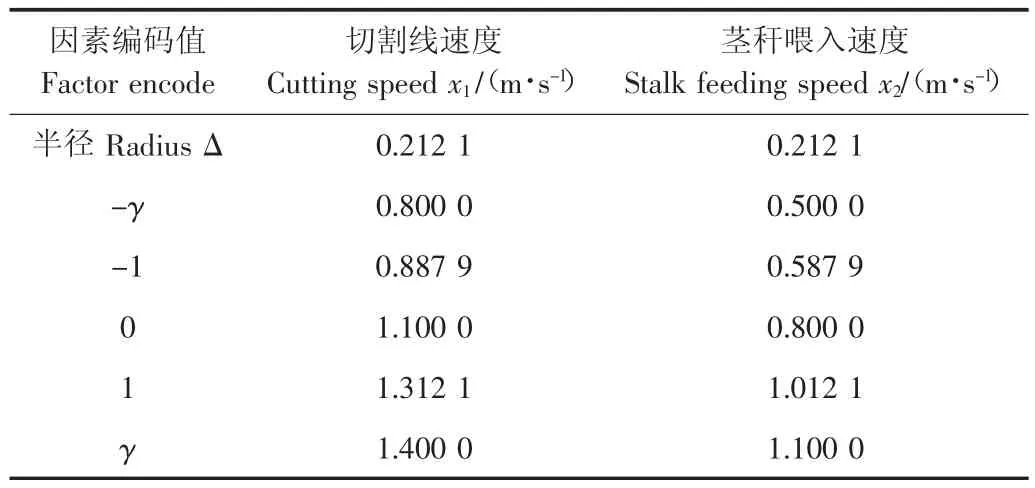

3.2.3评分值试验结果与分析

根据建立的评分值模型(式1)进行计算,正交试验各组试验评分值试验结果与方差计算如表5所示;评分值的方差分析如表6所示,由于方差分析时空列误差的自由度只有1,A×B交互项方差极小,所以对方差分析进行修正,不考虑交互作用,将A×B项归为空列误差,获得修正误差的方差。

通过对评分值试验结果的方差分析,因子C在显著性水平0.01上是显著的,因子A、B、D、E在显著性水平0.05上是显著的。综合试验结果可以看出,刀刃类型是影响切割功率的主要因素,切割线速度、茎秆喂入速度、刀片长度、动刀组数是次要因素。评分值最高最优的组合为:C2D1E1A2B2,即采用锯齿刃长刀片、采用双动刀切割器、较低的切割线速度和较低的茎秆喂入速度。

表5 评分值的方差计算表Table 5 Table of variances calculation for score

表6 评分值的方差分析表Table 6 Table of ANOVA for scoret

4 二次回归正交旋转试验

4.1试验因素水平及编码表的确定

在试验台试验中的5个因素中,刀刃类型(C)、刀片长度(D)和动刀组数(E)是通过选型得到,水平数固定为两水平,只有切割线速度(A)和茎秆喂入速度(B)是连续变量,可通过变频器调节获得,所以二次回归正交旋转设计选择两个因素进行试验:切割线速度(A)和茎秆喂入速度(B)。其他不参与二次回归正交旋转设计的因素需要固定,固定为正交试验中评分值最优的水平组合。

根据二次回归正交旋转设计的方法[20],试验次数n满足如下公式:

式中p为试验因素个数,本试验为2;2p为分布在规范变量空间中直径为ρ=γ球面上的试验点个数,γ为星号臂;mc为分布在规范变量空间中直径为ρ=p0.5球面上的试验点个数;m0为分布在因子区域中心的试验点个数。

在p=2时,查询二次回归正交旋转组合设计参数表,可得设计参数为:γ=1.414,m0=5,共需进行16次试验。在直接进行二次回归设计时,编码可以如下进行:

设因素的取值范围为:

现令x1j,x2j的编码值分别为-γ,γ,则零水平为:

变化半径为:

那么编码值-1与1分别对应于:x0j-Δj与x0j+Δj。

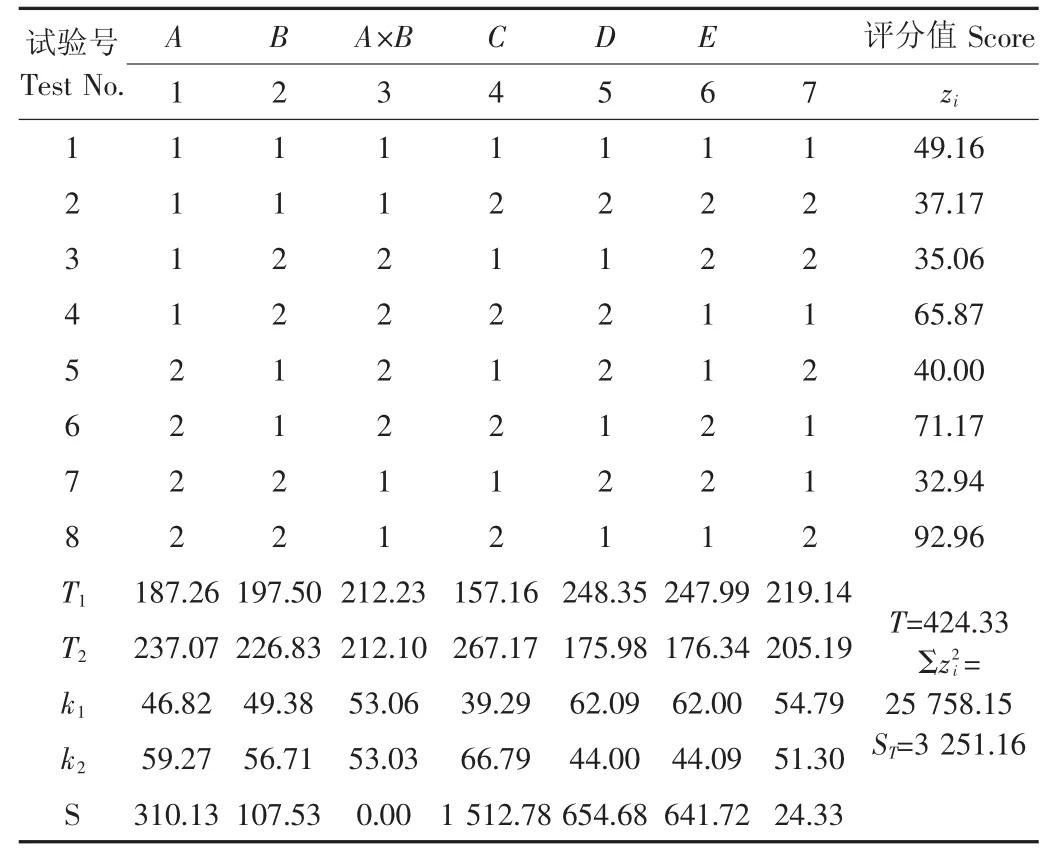

综上所述,本试验因素编码表如下(表7)。

表7 因素编码表Table 7 Factor encoding table

4.2试验结果与分析

4.2.1试验结果

试验各个水平组合重复3组试验,为了记录和计算方便,尽量减少小数的记录,切割功率和切割失败株数用3组总和进行分析,重复的3组试验评价指标总和如表8所示,此时切割功率等同于3 m割幅切割功率,切割失败株数为3 m2切割失败株数,另外综合评分值的计算方法与正交试验综合评分值的计算方法相同(如式1)。

表8 试验结果Table 8 Results of test

4.2.2回归模型

根据表8的试验结果,利用DPS软件[21]对数据进行二次多项式逐步回归分析,得到切割功率、切割失败株数和综合评分值的回归模型:

式中y1为切割功率,W;y2为切割失败株数;y3为评分值;x1为切割速度,m/s;x2为茎秆喂入速度,m/s。

4.2.3模型检验

1)拟合性

利用DPS软件计算可得,式8切割功率回归方程的相关系数R=0.961470,决定系数R2=0.9244,剩余标准差SSE=62.210 8,调整相关系数Ra=0.941 614;式9切割失败株数回归方程的相关系数R=0.979 392,决定系数R2=0.9592,剩余标准差SSE=2.564 6,调整相关系数Ra=0.968 924;式10评分值回归方程的相关系数R=0.981 602,决定系数R2=0.963 5,剩余标准差SSE=5.488 4,调整相关系数Ra=0.972 272。回归模型整体数据反映回归方程拟合度高。

2)F检验

F检验可以反映回归方程的显著性,表9为回归模型的方差分析表。

由表9可知,切割功率回归模型F检验值为24.463 6,显著水平P值为2.623 4×10-5,分别远大于失拟性检验F 值1.307 2和远小于失拟性检验P值0.345 5。因此,该模型可以应用。

表9 回归模型的方差分析表Table 9 ANOVA of regression model

切割失败株数回归模型F检验值为47.030 4,显著水平P值为1.257 8×10-6,分别远大于失拟性检验F值1.503 4和远小于失拟性检验P值0.295 0。因此,该模型可以应用。

评分值回归模型F检验值为52.858 5,显著水平P值为7.213 6×10-7,分别远大于失拟性检验F值0.650 8和远小于失拟性检验P值0.607 2。因此,该模型可以应用。

3)Durbin-Watson统计量

Durbin-Watson统计量(D.W.统计量)是残差分布是否符合正态分布的量值,残差的正态分布特征是考察回归模型能否采用的参考值之一。当D.W.统计量等于2时表明残差分布符合正态分布,故D.W.统计量越接近2则说明所建立的回归模型越符合实际情况。由DPS软件计算,切割功率回归模型的D.W.统计量为2.2305,切割失败株数回归模型的D.W.统计量为2.024 0,评分值回归模型的D.W.统计量为1.818 8。数值符合要求,建立的模型接近实际情况。

4.2.3模型极优值

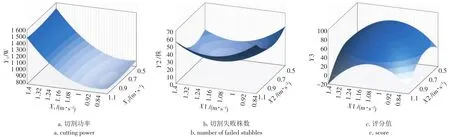

绘制回归模型曲面如图6所示。

图6 切割功率、切割失败株数和评分值的回归模型曲面图Fig.6 Surface of regression mode of cutting power, number of failed stubbles and score

求得切割功率回归模型曲面极优值点为(0.878 9,0.862 4,844.225 2);切割失败株数回归模型曲面极优值点为(1.161 4,0.711 7,17.073 3);评分值回归模型曲面极优值点为(1.092 0,0.722 9,86.718 0)。

综上所述,对于切割功率,当切割线速度为0.8789m/s、茎秆喂入速度为0.862 4 m/s时,切割功率最小,为844.225 2 W(3 m割幅切割功率,即单位长度割幅切割功率为281.408 4 W);对于切割质量,评价指标为切割失败(未割断、撕皮)株数,当切割线速度为1.161 4 m/s、茎秆喂入速度为0.7117m/s时,切割失败株数最少,为17.073 3株(3m2切割失败株数,即单位面积切割失败株数为5.6911株);对于综合评分值,当切割线速度为1.092 0 m/s、茎秆喂入速度为0.722 9 m/s时,评分值最高,为86.718 0分,此时切割功率为956.4435W(即单位长度切割功率为318.8145W),切割失败株数为18.019 3株(即单位面积切割失败株数为6.006 4株)。

4.2.4分析

对于切割功率因素,主要由切割器本身的驱动功率和茎秆物料切割的材料破坏功率组成。当切割线速度快时,其切割功率大,理论上切割器驱动功率与速度的二次方成正比,并随着切割速度的上升而急剧上升,试验结果也反映了这一现象;另外,对于茎秆喂入速度而言,茎秆喂入速度快则切割的苎麻茎秆株数多,物料破坏消耗的功更大,理论上茎秆物料破坏功率与茎秆喂入速度成正比,而试验结果的模型曲面反映茎秆喂入速度因素对切割功率的影响不大。所以通过分析得到切割功率很大程度上是由切割器本身的驱动功率产生,而苎麻茎秆物料破坏所产生的功率相对影响较小。

对于切割失败株数,当切割线速度小、茎秆喂入速度大时,部分苎麻茎秆未来得及切割即被输送,此时容易产生漏割;相反,当切割速度大,茎秆喂入速度小时,会产生重复切割的现象,此时割茬容易撕皮或破茬。试验结果也反映了这一现象,所以可以通过试验来选择切割失败株数最小的理论最佳速度组合。

对于评分值,试验结果评分值最佳速度组合与切割失败株数最佳速度组合更为接近,切割质量相比切割功率对综合评分值的影响更大,这和评价模型建立选取的切割质量的权重更高有关。

4 结论

论文利用自行设计的试验台架进行苎麻茎秆的切割试验,研究往复式单动刀及双动刀切割器不同刀片几何参数下,不同切割线速度和苎麻茎秆喂入速度对切割性能的影响。试验设计五个因素为切割线速度、茎秆喂入速度、刀刃类型、刀片长度和动刀组数;试验确定的评价指标为切割功率、切割失败株数和综合评分值。通过多因素正交试验,获得两水平的切割参数最优组合为:采用往复式双动刀切割器,选用锯齿刃长刀片(120 mm)。通过二次回归正交旋转设计试验,获得最佳速度组合为:切割线速度1.092 0 m/s、茎秆喂入速度0.722 9 m/s。综合试验结果,苎麻切割试验理论最佳水平组合为:切割线速度1.092 0 m/s、茎秆喂入速度0.722 9 m/s,采用往复式双动刀切割器,选用锯齿刃长刀片(120 mm),此时单位长度割幅切割功率为318.814 5 W,单位面积切割失败株数为6.006 4株。

论文研究结果为后续苎麻收割机切割部件的研制以及切割行走速比的选择提供了基础理论数据,苎麻收割机样机可采用往复式双动刀锯齿刃切割器,传动机构选用合适的速比,收割作业时调整切割线速度和底盘行走速度接近上述研究值,使得收割机达到最佳收割效果。

[参考文献]

[1]吕江南,龙超海,马兰,等.我国麻类作物机械化作业技术装备发展现状与建议[J].中国麻业科学,2013(6):307-312,328.Lv Jiangnan, Long Chaohai, Ma Lan, et al.Research progress and suggestions on mechanized equipments for bast fiber crops in China[J].Plant Fiber Sciences in China, 2013(6): 307-312, 328.(in Chinese with English abstract)

[2]吕江南.我国苎麻产业的兴衰与未来(Ⅰ):产业现状分析[J].湖南农业科学.2012,(21):34-38.Lv Jiangnan.Vicissitude and future of ramie industry in China:analysis of industrial status quo[J].Hunan Agricultural Sciences, 2012,(21): 34-34.(in Chinese with English abstract)

[3]李彪,李万明,吴鹏.苎麻秸秆栽培杏鲍菇技术[J].四川农业科技, 2009(12):33.

[4]谭龙涛,喻春明,陈平,等.麻类作物多用途研究现状与发展趋势[J].中国麻业科学, 2012,34(2):94-99.Tan Longtao, Yu Chunming, Chen Ping, et al.Research status and prospective development of bast fiber crops for multi -purpose[J].Plant Fiber Sciences in China, 2012, 34(2): 94-99.(in Chinese with English abstract)

[5] Robert L S, Carlos R, Roberto J.Comparison of chromogen method with standard digestion trial for determination of the digestible nutrient content of kikuyu grass and ramie forages with sheep[J].Journal of Animal Sciences, 1958, 17(2): 318-321.

[6]李蓉,土小宁.以苎麻资源开发为突破口加速南方坡耕地水土流失治理[J].国际沙棘研究与开发, 2010,8(1): 21-26,47.Li Rong, Tu XiaoNing.Taking ramie resources development as a breakthrough to speed up soil and water losses control in slope farmland of south China[J].The Global Seabuckthorn Research and Development, 2010, 8(1): 21-26, 47.(in Chinese with English abstract)

[7]黄益宗,郝晓伟,雷鸣,等.重金属污染土壤修复技术及其修复实践[J].农业环境科学学报,2013,32(3):409-417.Huang Yizong, Hao Xiaowei, Lei Ming, et al.The remediation technology and remediation practice of heavy metalscontaminated soil[J].Journal of Agro-Environment Science, 2013, 32(3): 409-417.(in Chinese with English abstract)

[8]熊常财,李显旺,汪红武,等.4LMZ-160苎麻收割机与农艺结合的探讨[J].中国麻业科学.2014,36(02): 82-84.Xiong Changcai, Li Xianwang, Wang Hongwu, et al.Discussion on combination of ramie harvester 4LMZ-160 with agronomic requirements[J].Plant Fiber Sciences in China, 2014, 36(02): 82-84.(in Chinese with English abstract)

[9]黄继承,李显旺,张彬,等.4LMZ160型履带式苎麻联合收割机的研究[J].农机化研究,2015(09):155-158.Huang Jicheng, Li Xianwang, Zhang Bin, et al.Research on the 4LMZ160 crawler ramie combine harvester [J].Journal of Agricultural Mechanization Research, 2015(09): 155-158.(in Chinese with English abstract)

[10]赵湛,李耀明,徐立章,等.超级稻单茎秆切割力学性能试验[J].农业机械学报,2010,41(10):72-75.Zhao Zhan, Li Yaoming, Xu Lizhang, et al.Experiment on cutting mechanical property of single super rice stalk [J].Transactions of the Chinese Society for Agricultual Machinery, 2010, 41(10): 72-75.(in Chinese with English abstract)

[11]张世福,宋占,闫银发,等.农作物秸秆切割试验台测控系统的研制与试验[J].农业工程学报,2013,29(增刊1):10-17.Zhang Shifu, Song Zhanhua, Yan Yinfa, et al.Development and experiment of measure and control system for stalk cutting test bench[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2013, 29(Supp.1): 10-17.(in Chinese with English abstract)

[12]刘庆庭,区颖刚,卿上乐,等.光刃刀片切割甘蔗茎秆破坏过程高速摄像分析[J],农业机械学报,2007,38(10):31-35.Liu Qingting, Ou Yinggang Qing Shangle, et al.High-speed photography analysis on the damage process in cutting sugarcane stalk with smooth-edge blade[J].Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(10): 31-35.(in Chinese with English abstract)

[13]李耀明,秦同娣,陈进,等.玉米茎秆往复切割力学特性试验与分析[J].农业工程学报,2011,27(1): 160-164.Li Yaoming, Qing Tongdi, Chen Jin, et al.Experimental study and analysis on mechanical property of corn stalk reciprocating cutting[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(1): 160-164.(in Chinese with English abstract)

[14] Gupta C P, Oduori M F.Design of the revolving knife-type sugarcane basecutter[J].Transactions of the American Society of Agricultural Engineers(Transactions of the ASAE), 1992, 35(6): 1747-1752.

[15]刘兆朋.圆盘式苎麻切割器的设计及试验研究[D].长沙:湖南农业大学,2011.Liu Zhaopeng.Design and Study on Disc Cutter of Ramie[D].Changsha: Hunan Agricultural University, 2011.(in Chinese with English abstract)

[16]廖庆喜,舒彩霞,田波平,等.基于高速摄像技术的芦竹切割过程的研究[J].华中农业大学学报,2007(3):415-418.Liao Qingxi, Shu Caixia, Tian Boping, et al.Research on the cutting process based on high-speed photography technology for the arundo donax L.[J].Journal of Huazhong AgriculturalUniversity, 2007(3): 415-418.(in Chinese with English abstract)

[17] McRandal D M, MeNulty P B.Impact cutting behavior of forage crops mathematical model and laboratory tests[J].Journal of Agricultural Engineering Research, 1978, 23(3): 313-328.

[18] Finner M F.Particle movement through the cutter-head of a cylindrical type forage harvester[J].Transactions of the American Society of Agricultural Engineers(Transactions of the ASAE), 1975, 18(6): 1017-1020.

[19]沈成,陈巧敏,李显旺,等.双动刀苎麻茎秆切割试验台设计与试验[J].中国农机化学报,2013(5):114-118.Shen Cheng, Chen Qiaomin, Li Xianwang, et al.Design and experiment on double-knife ramie stalk cutting test bench [J].Journal of Chinese Agricultural Mechanization, 2013(5):114-118.(in Chinese with English abstract)

[20]任露泉.回归设计及其优化[M].北京:科学出版社,2009,9.

[21] Tang, Q Y, Zhang, C X.Data processing system(DPS)software with experimental design, statistical analysis and data mining developed for use in entomological research[J].Insect Science, 2013, 20(2): 254-260.

Bench experiment and analysis on ramie stalk cutting

Shen Cheng, Li Xianwang, Zhang Bin, Tian Kunpeng, Huang Jicheng, Chen Qiaomin※

(Nanjing Research Institute for Agricultural Mechanization Ministry of Agriculture, Nanjing 210014, China)

Abstract:In order to provide optimal theoretical cutting parameters of ramie stalk for ramie harvester, the cutting test of ramie stalk was conducted on the self-designed test bench in this paper.The test studied the influences of different geometrical parameters of blade, cutting speed, and ramie stalk feeding speed of reciprocating single movable blade cutter and double movable blades cutter on the cutting performance.The 4 groups of common blades had 2 blade lengths(81 mm, rice & wheat harvester blade; 120 mm, corn harvester blade)and 2 blade edge types(smooth-edge blade and serrated-edge blade), and the blade widths of various groups were the same(76 mm, equal to the driving distance of cutter bar on the test bench).Therefore, 5 factors were designed in the test: cutting speed, stalk feeding speed, blade edge type, blade length, and number of movable blades.Evaluation indices determined in the test were cutting power and number of failed stubbles(not cut off or broken); the smaller the 2 indices were, the better the performance would be.Besides, a multi-index evaluation model was established in the test and the values of multiple indices were reflected by the comprehensive score.The higher the score was, the better the performance would be.Among the 5 factors, blade edge type, blade length, and number of movable blades were obtained through model selection, and they were fixed at 2 levels.Cutting speed and stalk feeding speed were continuous values and the optimal values could be selected within a scope.Therefore, the optimal parameters of the 3 factors at 2 levels were determined by adopting the method of multi-factor orthogonal tests, and then the optimal parameter combination was obtained through the quadratic regression orthogonal rotation tests taking the other 2 factors i.e.setting cutting speed and stalk feeding speed as experimental factors.In the multi-factor orthogonal tests, the factors with significant influences on cutting power were cutting speed(P<0.01), number of movable blades(P<0.01)and blade length (P<0.1)according to the significant degree.The combination of the optimal level was double movable blades cutter and short blade(81 mm)under slow cutting speed(1 m/s).In addition, stalk feeding speed and blade edge type had no significant influence on cutting power.Meanwhile, the factors with significant influences(P<0.01)on the number of failed stubbles were blade edge type, blade length, cutting speed, and stalk feeding speed according to the significant degree.The combination of the optimal level was serrated-edge blade and long blade(120 mm)under fast cutting speed(1.2 m/s)and slow stalk feeding speed(0.7 m/s).In addition, the number of movable blades had no significant influence on the number of failed stubbles.Besides, the factors with significant influences on comprehensive score were blade edge type(P<0.01), blade length, number of movable blades, cutting speed and stalk feeding speed(P<0.05 for the latter 4 factors)according to the significant degree.The combination of the optimal level was serrated-edge blade, long blade(120 mm)and reciprocating double movable blades cutter under slow cutting speed(1.0 m/s)and slow stalk feeding speed(0.8 m/s).Furthermore, according to the combination of optimal score in the orthogonal tests, this paper conducted the quadratic regression orthogonal rotation tests for the 2 continuously adjustable factors i.e.cutting speed and stalk feeding speed, investigated their influences on cutting power, cutting quality and comprehensive score as well as their interaction effect, and established the quadratic regression functions respectively.In terms of the cutting power, when the cutting speed was 0.878 9 m/s and the stalk feeding speed was 0.862 4 m/s, the 1 m-swath cutting power was 281.408 4 W, which was the minimum value.As for the cutting quality, when the cutting speed was 1.161 4 m/s and the stalk feeding speed was 0.711 7 m/s, the number of failed stubbles in 1 m2area was 5.691 1, which was the minimum value.For the comprehensive score, when the cutting speed was 1.092 0 m/s and the stalk feeding speed was 0.722 9 m/s, the score was 86.718 0, which was the highest value.Finally, according to the test results, the optimal parameter combination of ramie cutting test in theory was: cutting speed 1.092 0 m/s, stalk feeding speed 0.722 9 m/s, reciprocating double movable blades, serrated-edge blade, and blade length 120 mm, and under the condition, the 1 m-swath cutting power was 318.814 5 W, the number of failed stubbles in 1 m2area was 6.006 4.In conclusion, the optimal parameter combination of ramie cutting adopted in the experiment is reasonable, and the experimental analysis results can be applied into subsequent related researches.

Keywords:cutting; mechanization; optimization; ramie; stalk; test-bench; experiment; analysis

通信作者:※陈巧敏(1963-),男,浙江嘉兴人,研究员,研究方向:农业装备工程技术。南京农业部南京农业机械化研究所,210014。Email:nnncqm@163.com

作者简介:沈成(1989-),男,浙江建德人,助理研究员,研究方向:农业装备工程技术。南京农业部南京农业机械化研究所,210014。Email:shencheng1989@cau.edu.cn

基金项目:国家农业产业技术体系岗位任务(CARS-19-E22);国家“十二五”科技支撑计划项目(2011BAD20B05-4);中国农业科学院科技创新工程项目(茎秆作物机械化收获团队)

收稿日期:2015-07-11

修订日期:2015-11-18

中图分类号:S225.5+9

文献标志码:A

文章编号:1002-6819(2016)-01-0068-09

doi:10.11975/j.issn.1002-6819.2016.01.009