某185 MW汽轮发电机组低频振动分析及处理

2016-04-06张志恒曾名劭

张志恒,曾名劭

(1.四川省电力工业调整试验所,成都 610072;2.江西赣能股份丰城二期发电厂,江西 丰城 331100)

某185 MW汽轮发电机组低频振动分析及处理

张志恒1,曾名劭2

(1.四川省电力工业调整试验所,成都 610072;2.江西赣能股份丰城二期发电厂,江西 丰城 331100)

针对某185 MW汽轮发电机组在3 300 r/min时5X轴振突发低频成分,分析了振动特征和产生油膜失稳的主要原因,采用提高轴瓦工作稳定性和降低转子不平衡力相结合的方法进行处理,采取调整轴承标高、轴瓦顶隙和现场动平衡等措施,消除了该机组低频振动故障。

汽轮发电机组;低频振动;动平衡;油膜失稳;轴承标高

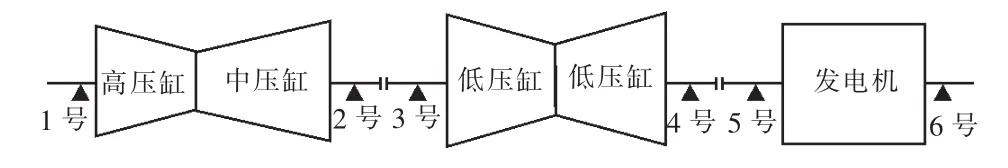

1 机组简介

某汽轮发电机组为超高压、中间再热、两缸两排汽凝汽式汽轮机,额定容量185 MW,额定转速3 600 r/min,型号为N185/13.24/535/535,为再热凝汽型冲动式汽轮机。发电机型号为QFKN-185-2-60,是采用空气冷却的同步发电机。机组轴系由高中压转子、低压转子、发电机转子组成,见图1。励磁机为发电机外伸端,无支撑,各转子临界转速见表1。整个轴系由6个支持轴承支撑,各转子之间采用刚性联轴器连接,其中1号和2号轴承为可倾瓦轴承,3号和4号轴承为椭圆轴承,发电机由椭圆瓦支撑。机组1号轴承和主油泵以及液压调节保安部套装在前轴承箱内,2号轴承和推力轴承装在中间轴承箱内,3号轴承、4号轴承分别装在低压缸前、后端轴承箱内,发电机前后轴承均为落地轴承。机组振动测点布置如下:1—6号轴承均装2个电涡流传感器且相互垂直,自汽轮机向发电机方向看,左45°为X向,右45°为Y向;每个轴承顶部安装1个速度传感器测量轴承座振动。

图1 某185 MW机组轴系布置

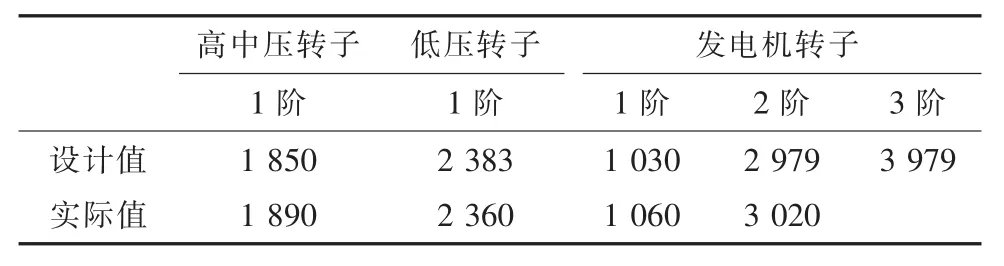

表1 汽轮发电机组各转子临界转速r/min

2 机组振动情况

2.1 机组振动描述

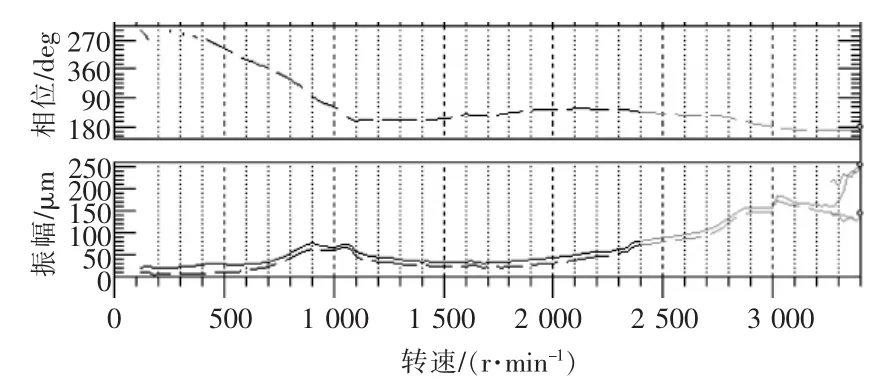

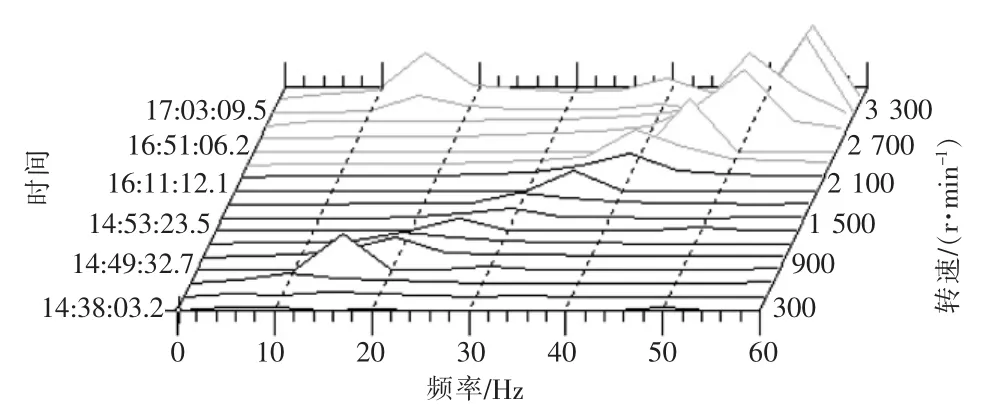

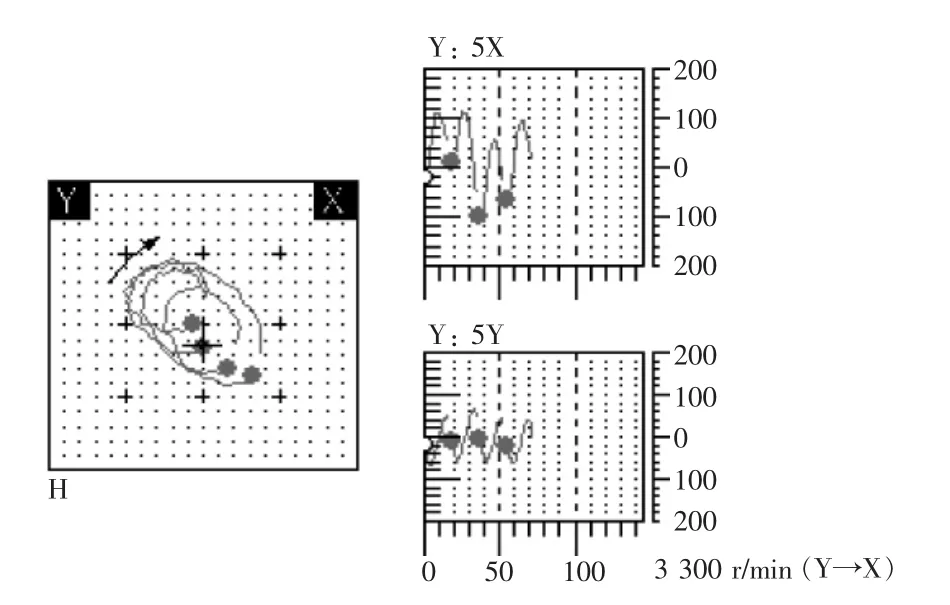

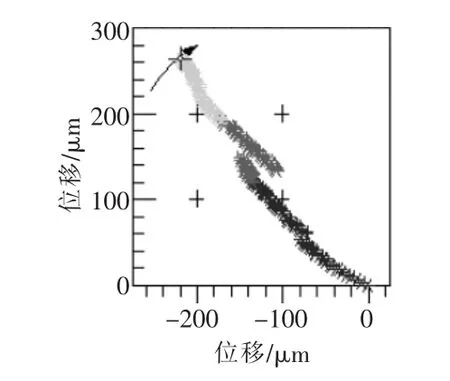

汽轮机首次冲转,500 r/min时各轴承振动正常,低转速下转轴的晃度如表2所示。后升速进行1 500 r/min中速暖机,发电机转子过一阶临界转速时5号轴承轴振X向(简称5X,其余类推)最大为73.4 μm,5Y最大为32.9 μm,其他各轴承振动正常。在升速2 700 r/min进行高速暖机过程中,5X与5Y振动增大明显且与转速的关系密切,5X最大为106 μm,5Y最大为64.4 μm,后降速至2 100 r/min进行暖机,5X振动减小明显。在升速至额定转速过程中,发电机转子在二阶临界时5X最大为184 μm,5Y最大为42.5 μm,当到达3 300 r/min时,5X振动突然变大导致机组跳闸,5X最大为247 μm,5号轴承图谱见图2—5。从图谱可知,3 300 r/min时5X轴振突然出现低频成分并迅速增大,其中0.27倍频(900 r/min)振幅为85.3 μm,基频振幅为134 μm,其他轴承振动低频成分很少。

表2 机组500 r/min时转轴晃度μm

图2 5X波德图

图3 5X瀑布图

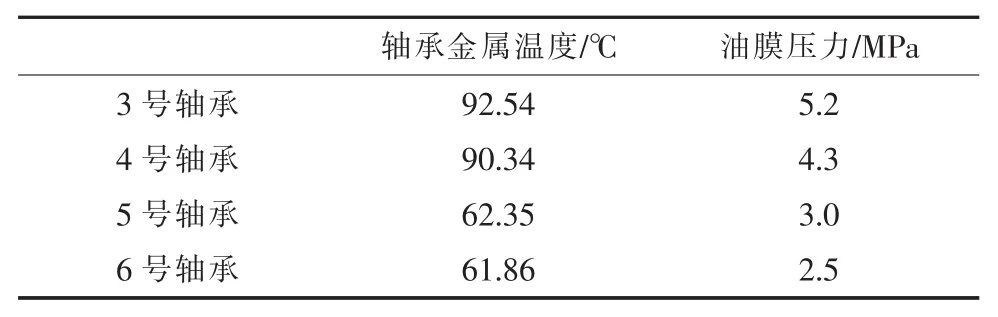

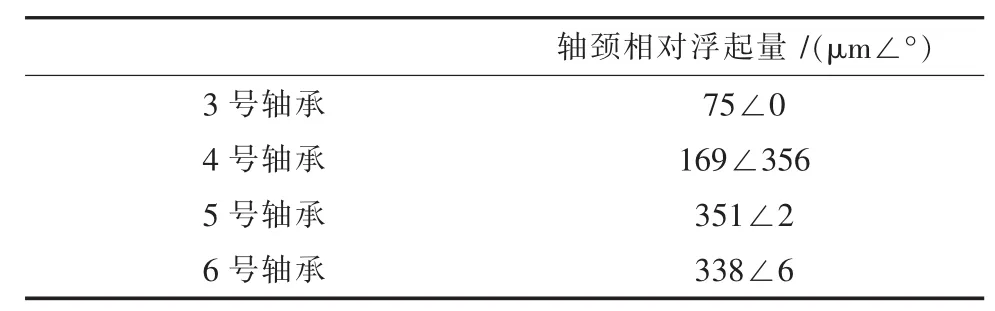

第2次冲转与第1次相同,在3 300 r/min左右5X轴振突发低频成分并迅速增大至跳机值。第3次通过提高升速率冲到额定转速3 600 r/min,轴承参数如表3所示,3 600 r/min转子相对盘车时轴颈相对浮起量如表4所示。额定转速时5X振动稍有波动,但低频成分振动不太大。在切换主油泵停交流油泵时,低频成分突然消失,通频振动减小,但5X通频振动依然很大,为120 μm左右,基频振动为111 μm且在此期间没有变化。

图4 5号轴承轴心轨迹

图5 5号轴承轴心位置

表3 机组3 600 r/min时轴承参数

表4 机组3 600 r/min时轴颈相对浮起量

2.2 振动特征分析

从以上振动数据可见机组振动具有以下特征:

(1)振动具有突发性。当轴承失稳故障发生时,振动会在短时间内增大,而且发生前没有任何明显征兆。

(2)振动具有低频特征。发生时出现较大的低倍频(900 r/min)振动分量,对应的机组转速略低于发电机一阶临界转速,振动突发前后基频振幅和相位变化不大,且基频振动很大,占主要部分,如图2、图3所示。

(3)振动与运行参数有关。受润滑油温度和压力的影响,但润滑油温度及压力并非低频振动的决定因素。

(4)发生低频振动时,轴心轨迹不再保持规则的椭圆形。轴心轨迹不能封闭,转轴处于强烈涡动失稳状态,但涡动方向与转轴方向一致,如图4所示。

(5)低频振动具有再现性,在相同工况附近多次重复发生,由于振动受扰动影响,每次发生故障的工况可能不同。

3 振动原因分析

3.1 低频振动诊断

引起低频振动的原因有很多,如汽流激振、随机振动、分次谐波振动、动静摩擦、部件飞脱、油膜失稳等。

(1)汽流激振只发生在高压转子上,5号轴承位于发电机转子处,因此可以排除此项。

(2)随机振动是非周期振动,振动谱为连续谱且主频率波动不定[1],因此从频谱可知此非随机振动。

(3)分次谐波振动频率为转子工作频率的整数分之一,而发电机3 300 r/min时出现的低频成分主要为0.27倍频,因此分次谐波振动的可能性不大。

(4)动静摩擦一般在摩擦严重时才会引发低频振动,同时有严重的热弯曲,从降速低频振动就消失,降速过临界振动变化不大,事后检查确认未发生动静摩擦。

(5)部件飞脱会使机组发生较大不平衡并引发非线性振动,部件飞脱前后基频振幅和相位变化较大,且部件飞脱后振动也不会恢复到以前状态,因此也可以排除。

基于以上排除法分析,认为引起此次低频振动的原因可能为油膜失稳,以下进行重点分析。

3.2 油膜失稳影响因素

引起油膜失稳故障的原因主要为轴颈扰动大和轴承稳定差。

3.2.1 轴颈扰动大

轴颈扰动大的主要原因有不平衡、转子热弯曲、不对中等,这些强迫振动故障引起的剧烈振动会使轴承工作条件恶化,成为导致油膜失稳的诱因,是影响油膜失稳的外部条件。

(1)转子质量不平衡为稳定普通强迫振动,振幅与运行工况无明显关系,某一转速下基频振幅和相位比较稳定且占主要部分。从波德图看,发电机轴承未发生低频振动时,在二阶临界前后,振幅随转速变化明显,且基频占主要部分,因此发电机转子存在二阶质量不平衡。

(2)转子发生热弯曲时,会产生较大的扰动力,影响轴承油膜的正常形成。发电机转子热弯曲主要与转子材质、匝间短路、内摩擦阻力效应、冷却系统和动静摩擦等有关,由于降速过临界振动不大,且多次启停基频振幅和相位比较稳定,因而判断未发生转子热弯曲。

(3)转子不对中是指采用固定式联轴器连接的转子同心度和平直度有偏差[1],转子不对中影响轴承载荷分布,降低轴承稳定性;而且产生轴系扰动力,破坏油膜,进而引发油膜失稳。根据500 r/min时低压缸发电机联轴器(简称低发联轴器)两侧转轴晃度不大(排除涡流传感器机械和电磁干扰),见表2,大致判断低发联轴器连接正常[2]。

3.2.2 轴承稳定性差

轴承稳定性差将使系统阻尼减小,降低激发油膜失稳的门槛,是引发油膜失稳最重要的因素。

(1)轴瓦顶隙过大。轴瓦间隙影响轴承的稳定性,主要是由于影响轴承运行的最小间隙,而最小间隙是轴承稳定工作的重要依据。最小间隙越小,轴承工作越稳定。轴瓦过大的顶隙会显著减少上瓦的油膜力,即降低了轴瓦的预载荷,使轴瓦偏心降低,稳定性下降,特别是转轴振动较大时,更容易引起轴瓦的失稳。因此轴承的顶隙调整不合理,往往是导致轴承失稳的主要原因。此发电机前轴承顶隙实测为560 μm,而轴颈直径为400mm,顶隙设计值为420~580 μm,接近设计值上限。

(2)润滑油温度和压力。润滑油温度偏低则影响到润滑油的粘度,粘度越大在轴承中形成的油膜越厚,而变厚的油膜则直接影响到油膜刚度下降,转子的相对偏心率将减小,在同样扰动下,轴承的失稳可能性增大,轴瓦稳定性降低。而润滑油压力则影响到油膜的形成,若轴承本身已处于失稳状态,则润滑油压力的改变会影响油膜的稳定性,导致油膜失稳改变。现场采取调整润滑油油温和油压等措施时,对低频振动有一定影响。

(3)轴承标高。机组运行过程中由于机组热态中心变化以及真空度、地基不均匀沉降等因素影响,转子在轴承油膜中浮起,导致轴系对中情况发生变化,引起轴承标高变化。标高变化会影响轴承载荷分配,使某些轴承载荷变轻而导致失稳发生。根据额定转速时的各轴承金属温度、油膜压力和发电机转子轴颈相对浮起量判断,此发电机前轴承有轻载现象。

4 处理措施

发生油膜失稳时如果同时存在不平衡振动和自激振动时,应该首先调整转子不平衡[1]。

(1)发电机转子现场动平衡处理。

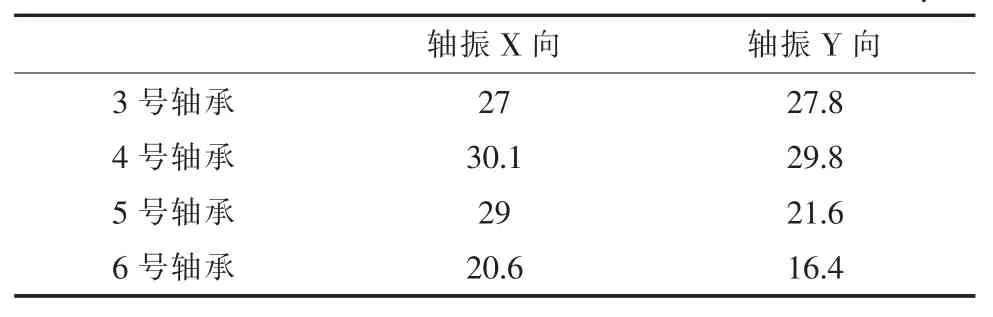

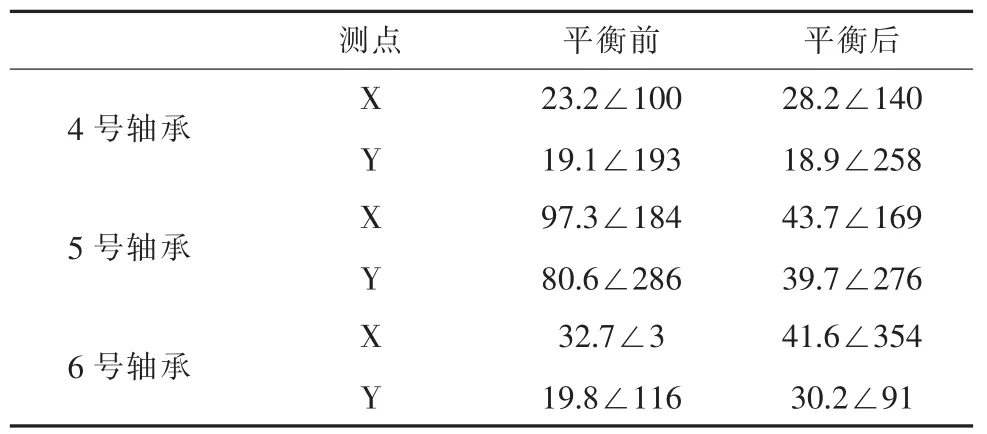

机组振动大主要表现在发电机前后轴承上,尤其是发电机前轴承,汽轮机转子振动不大。由于发电机一阶临界转速附近振动不大,过二阶临界转速时,5X基频为132 μm,6X基频为70.2 μm,说明转子的振动主要是由二阶质量不平衡引起的,因此决定在发电机转子两侧进行反对称加重,对转子的二阶质量不平衡进行现场动平衡处理。在发电机两侧的平衡槽各加装大约600 g的平衡块后,机组振动状况明显好转,基频振动大幅降低,额定转速下动平衡前后振动数据见表5。

表5 额定转速下动平衡前后振动数据

(2)提高轴瓦稳定性。

根据发电机前轴承实际状况,提高轴瓦工作稳定性主要通过提高轴承载荷和减小轴瓦顶隙2方面实现。调整轴承标高,上抬5号轴承标高170 μm,增加轴承的载荷;调整轴瓦顶隙,减小轴瓦顶隙至510 μm,使上瓦的油膜力增加,提高了轴瓦稳定性。另外发电机前后轴承进油管道加装节流孔板,孔板直径30mm,未加装时进油管最小直径为52mm。

经上述治理后,机组基频振动大幅下降,在升速至额定转速和带负荷过程中,机组振动状况良好,油膜失稳故障再未发生,机组振动问题得以解决。

5 结论

分析了某汽轮发电机组低频振动故障时的振动特征,确认突发的低频振动系油膜失稳引起的。采用提高轴瓦工作稳定性和降低转子激振力相结合的方法,最终使机组振动降低,油膜失稳消失。

(1)在轴承稳定性较差的情况下,外界扰动容易引发油膜失稳。通过现场动平衡处理,降低了发电机转子激振力,减少了外界扰动。

(2)根据额定转速时的轴承金属温度、油膜压力和发电机转子轴颈相对浮起量,判断发电机前轴承轻载。通过调整轴承标高,改善了轴承载荷,提高了轴瓦工作的稳定性。

(3)减小轴瓦顶隙是提高轴承稳定性最有效的方法,通过调整轴承间隙,增加了上瓦的油膜力,可以有效改善轴承工作稳定性,有利于降低油膜失稳故障的发生概率。

[1]施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,2008.

[2]杨建刚.旋转机械振动与工程应用[M].北京:中国电力出版社,2007.

(本文编辑:陆 莹)

Analysis and Correction of Low-frequency Vibration on a 185 MW Steam Turbine Generating Unit

ZHANG Zhiheng1,ZEN Mingshao2

(1.Commissioning and Test Institute of Sichuan Electric Power Industry,Chengdu 610072,China;2.Fengcheng PhaseⅡPower Plant of Jiangxi Ganneng Co.,Ltd.,Fengcheng Jiangxi 331100,China)

When a 185 MW steam turbine generating unit operated at a rotary speed of 3 300 r/min,low-frequency vibration occurred on axis 5X.The paper analyzes vibration characteristics of a steam turbine generating unit and the main causes of oil film instability,which is handled by bearing operation stability improvement and unbalance force reduction of rotor.By adjustment of bearing elevation,top clearance of bearing and field dynamic balance and other measures,low-frequency vibration in the generating unit is eliminated.

steam turbine generating unit;low-frequency vibration;dynamic balance;oil film instability;bearing elevation

TM311

:B

:1007-1881(2016)05-0028-04

2015-11-10

张志恒(1977),男,工程师,主要从事汽轮机调试和试验方面的工作。