低酸浸铟铅渣氧压酸浸试验研究

2016-03-29付绸林付高明陈国兰

付绸林,付高明,陈国兰

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

低酸浸铟铅渣氧压酸浸试验研究

付绸林,付高明,陈国兰

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

进行了低酸浸铟铅渣氧压浸铟、锌试验,详细考察了硫酸浓度、液固比、时间、氧压、温度对铟、锌浸出率的影响,对比了氧压酸浸放气和不放气时铟、锌的浸出率,确定了最佳技术条件,并进行了全流程试验,次氧化锌中铟总浸出率达90.97%,锌总浸出率达92.02%。

低酸浸铟铅渣;氧压酸浸;铟;锌;技术条件;浸出率

我国目前从铅、锌冶炼烟尘中浸出铟、锌主要采用中浸、低酸浸、高酸浸联合流程,中浸主要是浸锌,低酸浸、高酸浸既浸锌又浸铟。高酸浸温度为90℃以上,始酸浓度200~400 g/L,浸出时间3~4 h,存在酸耗高、能耗高、单位时间处理能力小等问题。为此,探索采用氧压酸浸技术降低浸铟、锌始酸浓度及缩短浸出时间。分别进行了低酸浸铟铅渣硫酸浓度、液固比、时间、氧压、温度等氧压浸出条件试验。为了考察氧气用量对铟、锌浸出率的影响,开展了放气,和不放气时铟、锌浸出率对比试验。通过条件试验确定了低酸浸铟铅渣氧压浸铟、锌工艺的最佳技术条件,并进行了试验验证。

1 试验原料及工艺流程

试验所用原料为水口山有色金属有限责任公司铟系统的低酸浸铟铅渣,其成分见表1。

表1 试验原料成分 %

工艺流程见图1。

图1 工艺流程图

2 浸铟铅渣氧压酸浸条件试验

2.1 硫酸浓度条件试验

取200 g2#低酸浸铟铅渣作为原料,液固比5∶1,氧压6kg,温度150℃,控制体系硫酸浓度分别为70 g/L、100 g/L、120 g/L、150 g/L,反应1 h后过滤,滤液和滤渣取样检测其中的铟、锌。浸铟铅渣氧压酸浸酸度条件试验结果见图2。

由图2可知,低酸浸铟铅渣氧压浸出硫酸浓度越高,铟、锌的浸出率就越高,硫酸浓度150 g/L时,铟的浸出率高达87.43%,锌的浸出率高达89.63%,再提高硫酸浓度,铟、锌的浸出率增加幅度不大,因此低酸浸铟铅渣氧压浸出硫酸浓度选择150 g/L。

图2 酸度条件试验结果

2.2 液固比条件试验

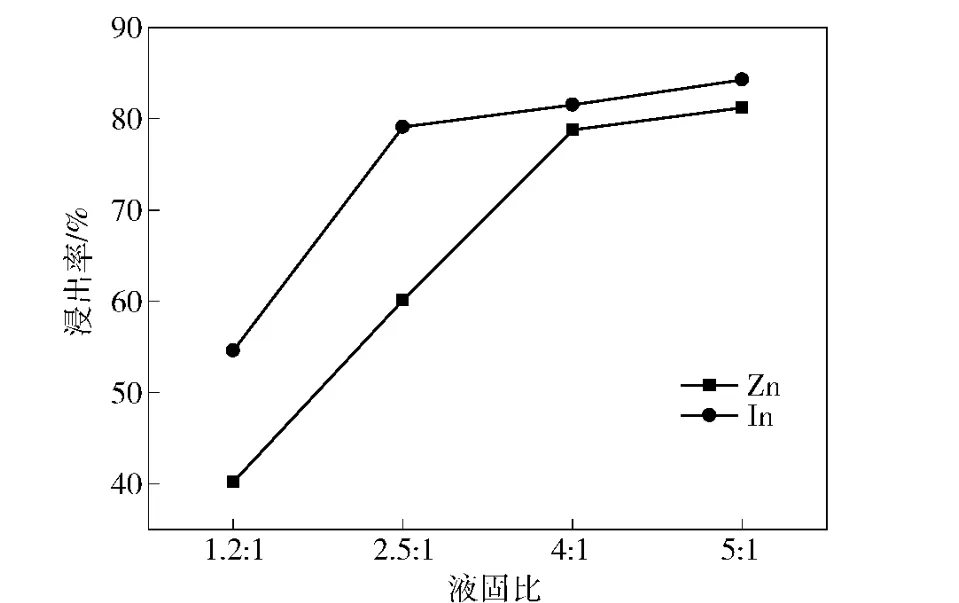

取200 g3#低酸浸铟铅渣作为原料,硫酸浓度为150 g/L,氧压7kg,温度150℃,控制体系液固比分别为1.2∶1、2.5∶1、4∶1、5∶1,反应1 h后过滤,滤液和滤渣取样检测其中的铟、锌。低酸浸铟铅渣氧压酸浸液固比条件试验结果见图3。

图3 液固比条件试验结果

由图3可知,液固比提高,铟、锌浸出率也相应提高。液固比增大,单位物料的酸用量增加,低酸浸铟铅渣中铟、锌与酸反应的机会增多,因此铟、锌的浸出率增大。液固比为5∶1时,低酸浸铟铅渣中铟、锌的浸出率分别为84.26%、81.19%,再增大液固比,铟、锌浸出率增大的幅度有限,因此液固比选择5∶1。

2.3 时间条件试验

取200 g3#低酸浸铟铅渣作为原料,硫酸浓度为150 g/L,氧压7kg,温度150℃,液固比5∶1,控制体系反应时间分别为0 h、0.5 h、1 h、1.5 h后过滤,取样检测滤液和滤渣中的铟、锌。浸铟铅渣氧压酸浸时间条件试验结果见图4。

图4 时间条件试验结果

从图4可知,反应1 h,铟、锌的浸出率分别为91.32%、80.56%,再延长浸出时间,铟、锌的浸出率提高幅度有限,从节能的角度考虑,反应时间选择1 h。

2.4 氧压条件试验

取200 g2#低酸浸铟铅渣作为原料,液固比5∶1,硫酸浓度120 g/L,温度150℃,控制体系压力分别为5kg、6kg、7kg,反应1 h后过滤,取样检测滤液和滤渣中的铟、锌。低酸浸铟铅渣氧压酸浸氧压条件试验结果见图5。

图5 氧压条件试验结果

从图5可知,氧压越大,铟、锌的浸出率就越高。氧压增大导致氧分压增加,氧分压增加会使溶液的氧化还原电位升高,有利于溶液中氧化反应的加速进行,最终导致铟、锌的浸出率提高。氧压为7kg时,铟、锌的浸出率分别为74.84%、86.64%。再增大氧气压力,铟、锌浸出率增加幅度较少,从降低用氧成本的角度考虑,氧压选择7kg。

2.5 温度条件试验

取200 g3#低酸浸铟铅渣作为原料,硫酸浓度为150 g/L,氧压7kg,液固比5∶1,控制体系温度分别为130℃、140℃、150℃,反应1 h后过滤,分别对滤液和滤渣取样检测其中的铟、锌。低酸浸铟铅渣氧压酸浸温度条件试验结果见图6。

图6 温度条件试验结果

从图6可知,温度越高,铟、锌的浸出率越高,150℃时,铟、锌的浸出率分别为92.13%、83.20%,如果温度再升高,反应釜中的蒸气压会继续升高,蒸气压升高会造成反应釜中的氧分压降低,使溶液氧化还原电位降低,最终导致铟、锌的浸出率降低。因此浸出温度选择150℃。

2.6 氧压酸浸放气和不放气对比试验

取200 g3#低酸浸铟铅渣作为原料,硫酸浓度为150 g/L,温度150℃,控制体系液固比分别为2.5∶1,反应1 h,氧压7kg,做两个试验,其中一个放气,一个不放气,分别对滤液和滤渣取样检测其中的铟、锌。氧压酸浸放气和不放气试验结果如图7。

图7 氧压酸浸放气和不放气对比试验

从图7知,氧压浸出放气和不放气,铟的浸出率相差仅为3.38%,锌的浸出率相差7.24%,可见低酸浸铟铅渣通过氧气氧化而提高的铟、锌浸出率效果不明显,因此氧气的流量无需开得太大,这有利于降低用氧成本。

2.7 最佳技术条件

试验确定的最佳技术条件为:硫酸浓度150 g/ L,氧压7kg,温度140~150℃,液固比5∶1,反应时间1 h,硫酸用量0.75 g/g浸铟铅渣。

3 全流程试验

全流程试验操作条件:硫酸浓度150 g/L,氧压7kg,温度150℃,液固比5∶1,反应时间1 h,硫酸用量0.75 g/g浸铟铅渣。所用原料依次为1#、2#、3#、4#,浸出液及浸出渣的成分如表2,锌、铟、砷、锑浸出率如表3。

表2 全流程试验结果

表3 全流程试验结果 %

4 结论

(1)氧压酸浸技术处理低酸浸铟铅渣有利于降低浸铟、锌的始酸浓度,有利于缩短浸出时间,浸铟、锌效率较高,成本相对较低,容易实现高温连续浸出,是一种实用的好方法。

(2)试验确定的最佳技术条件为:硫酸浓度150 g/L,氧压7kg,温度140~150℃,液固比5∶1,反应时间1 h,硫酸用量0.75 g/g低酸浸铟铅渣。

(3)最佳技术条件下全流程试验结果,浸铟率平均为81.94%,浸铟渣含铟平均为299 g/t,浸锌率平均为80.05%,浸铟渣平均含锌为2.93%;铅固渣率平均为100%,浸铟渣铅品位平均30.28%;砷浸出率平均为43.38%,锑浸出率平均为2.02%。

(4)如果中浸加低酸浸,铟、锌浸出率分别为50%、60%,则三段浸出后次氧化锌中铟、锌的总浸出率分别为90.97%、92.02%。中浸、低酸浸、氧压酸浸联合工艺可使次氧化锌中铟、锌的总浸出率大幅度提高。

[1]周令治.稀散金属手册[M].长沙:中南工业大学出版社,1993.

[2]王吉坤,周廷熙.硫化锌精矿加压酸浸技术及产业化[M].北京:冶金工业出版社,2008:53-59.

[3]汪贻水,王志雄,沈建忠.六十四种有色金属[M].长沙:中南工业大学出版社,1998:274-276.

[4]屠海令,赵国权,郭青蔚.有色金属冶金、材料、再生与环保[M].北京:化学工业出版社,2003:303-305.

国产大型电子束冷床熔炼炉技术达国际领先水平

云南钛业股份有限公司、昆明理工大学和昆明钢铁控股有限公司共同完成的“高品质大规格钛扁锭无锻造短流程轧制成卷关键技术开发及产业化”成果通过鉴定。鉴定委员会一致认为,该成果整体技术达到国际领先水平。中国成为继美国、德国、俄罗斯、乌克兰之后第五个能够制造大型电子束冷床熔炼炉的国家。

鉴定专家组认为,该成果实现了低成本制造成套新技术的产业化应用,创新成果突出:

一是首创了高品质宽幅-大卷重钛卷带无锻造短流程工艺新技术。大幅度降低了生产成本,节省了建设投资。

二是通过引进、消化、吸收和再创新,实现了大型电子束冷床炉部分关键部件与控制系统的国产化,与美国生产的电子束冷床炉相比,显着提高了熔炼稳定性、关键部件的使用寿命和相应的技术指标。

三是大规格钛及钛合金扁锭在钢铁工业轧制设备上实现了多品种、多规格卷带的无锻造轧制。

Experimental study on oxygen pressure leaching of indium-lead residue from low acid leaching

FU Chou-lin,FU Gao-ming,CHEN Guo-lan

The oxygen pressure leaching of the indium-lead residue from low acid leaching was carried out for indium and zinc leaching.The effects of sulfuric acid concentration,liquid to solid ratio,time,oxygen pressure and temperature on the leaching rate of zinc and indium were investigated in details.A comparative test of oxygen pressure acid leaching bleed or not was carried out.The best technical conditions of oxygen pressure leaching of low acid leaching indium-lead residue were determined.The whole process test was also carried out.The total leaching rate of indium reached90.97%,and zinc92.02%in the secondary zinc oxide.

indium-lead residue from low acid leaching;oxygen pressure leaching;indium;zinc;technical condition;leaching rate

TF803.21;TF813;TF843.1

B

1672-6103(2016)06-0025-04

付绸林(1964—),男,湖南衡阳人,大专,有色冶金方向。

2016-10-13