多级离心泵多工况压力脉动数值模拟

2016-03-23袁寿其方玉建张金凤江苏大学流体机械工程技术研究中心江苏镇江212013

黄 茜,袁寿其,方玉建,张金凤,张 霞(江苏大学流体机械工程技术研究中心,江苏 镇江 212013)

多级离心泵以较高扬程特点广泛应用于水利、石油输送,农业灌溉,工厂给水,工业生产等领域[1],其结构较为复杂和紧凑,水力设计的限制因素也较多,提高离心泵整机运行性能难度较大,故有必要深入开展离心泵内部流动模拟,进一步揭示流动机理,探求多级离心泵运行过程中的振动特性及其对泵性能的影响。一些学者纷纷展开了相关研究,发现实际运行过程中会出现强烈的噪声和振动[2,3]。引起泵振动的主要原因:当泵的转动频率接近泵部件的固有频率时所产生的共振;机械加工、装配、安装不当引起的振动等[4-6];由于内部非定常流动等因素引起流体压力脉动引起的振动。其中,由于水力因素诱发的振动较为复杂[7-12]。有研究发现:多级泵内部叶轮与导叶之间存在动静干涉,且该干涉作用可能由于共振而增强[13],流动导致的振动直接体现在流场内的非定常压力脉动,而振动也会加剧泵部件的磨损,严重时造成泵运行的失稳[14]。因此从流动和压力脉动的角度对多级泵的振动性能和稳定运行进行研究。

目前,国内外很多学者对离心泵内部流场压力脉动现象进行了研究。Guo等[15]和Arbdt等[16]对导叶式扩压器离心泵的压力脉动和振动进行了试验研究,发现压力脉动的周向不均匀性,脉动幅值在叶轮出口处最大。Benra等[17]通过数值模拟的方法研究了旋转叶片和静止部件相互干扰造成的压力脉动。司乔瑞等[18]分析了不同时刻叶片与隔舌相对位置对模型泵瞬时性能及压力脉动的影响,并利用数理统计学原理和时-频域数据处理方法对流场内监测点的压力脉动进行分析。裴吉[19]等研究表明不同运行流量对泵内周期性压力脉动的强度和位置有明显作用。

在这些研究的基础上,本文以某5级离心泵为研究对象,建立包含叶轮、径向导叶、前后泵腔、口环间隙以及进出口管道的流场模型。应用ANSYS-CFX软件进行非定常数值模拟[20],重点对叶轮和径向导叶交界面内的压力脉动进行了研究,分析各监测位置点的压力脉动特性,以期为改善多级离心泵的流动诱导振动,提高泵的使用稳定性提供一定的理论依据。

1 计算模型

1.1 水泵参数

农业灌排用卧式5级离心泵的主要性能参数分别为:设计流量Q=10 m3/h,单级扬程H=8 m,转速n=2 800 r/min。叶轮主要水力尺寸:D2=103 mm、出口宽度b2=10 mm、叶片数Z=6;导叶主要水力尺寸:基圆D3=105 mm、外径D4=118 mm、叶片数为12。与其他导叶相比,径向式导叶的正反导叶间通流更为顺畅,产生的水力损失较小。

1.2 计算域和网格划分

从叶轮出口的边界条件和级间相互作用来看,多级离心泵的复杂程度远高于一般的蜗壳式单级离心泵,文中选取2级叶轮和导叶的流域进行数值模拟,重点研究次级叶轮和导叶交界面和次级叶轮流道内的流动特征。采用ICEM软件对计算域进行高质量的六面体结构网格划分,以确保网格质量;将模型的进出口部分作适当延长以获得较为稳定的数值计算结果;为降低网格数对计算结果准确性的影响,以外特性试验值作为指标,开展网格无关性验证;考虑到计算机的配置与计算时间,最终确定网格单元总数为3 421 284,计算域网格如图1所示。

图1 计算域结构化网格划分Fig.1 Computational domain and structured mesh

1.3 计算方法

采用ANSYS CFX 软件,首先对全流场进行稳态数值计算,计算过程中为了封闭控制方程选取SSTk-ω湍流模型,该模型考虑了湍流剪切应力的传输,从而不会对涡流黏度造成过度预测,能精确地预测流动的开始和负压梯度下的流动分离量。在相同条件下,将稳态数值计算的结果作为非稳态计算的初始值,计算得到整泵内的非稳定流动特性。非定常计算采用Transient rotor 模型模拟叶轮的旋转,叶轮区域采用旋转坐标系,导叶、前后泵腔以及口环间隙采用静止坐标系。进口采用总压进口边界条件,压力值设为1个标准大气压,参考压力设为0,出口采用质量流量出口边界条件,壁面采用无滑移边界条件,进口段与叶轮、叶轮与泵腔的Interface设定为Frozen rotor。选取非稳态计算的时间步长为1.785 71×10-4s,即叶轮每旋转3°为1个时间步长,总时间设为0.106 25 s,即叶轮旋转8圈,设定收敛残差标准为10-5。

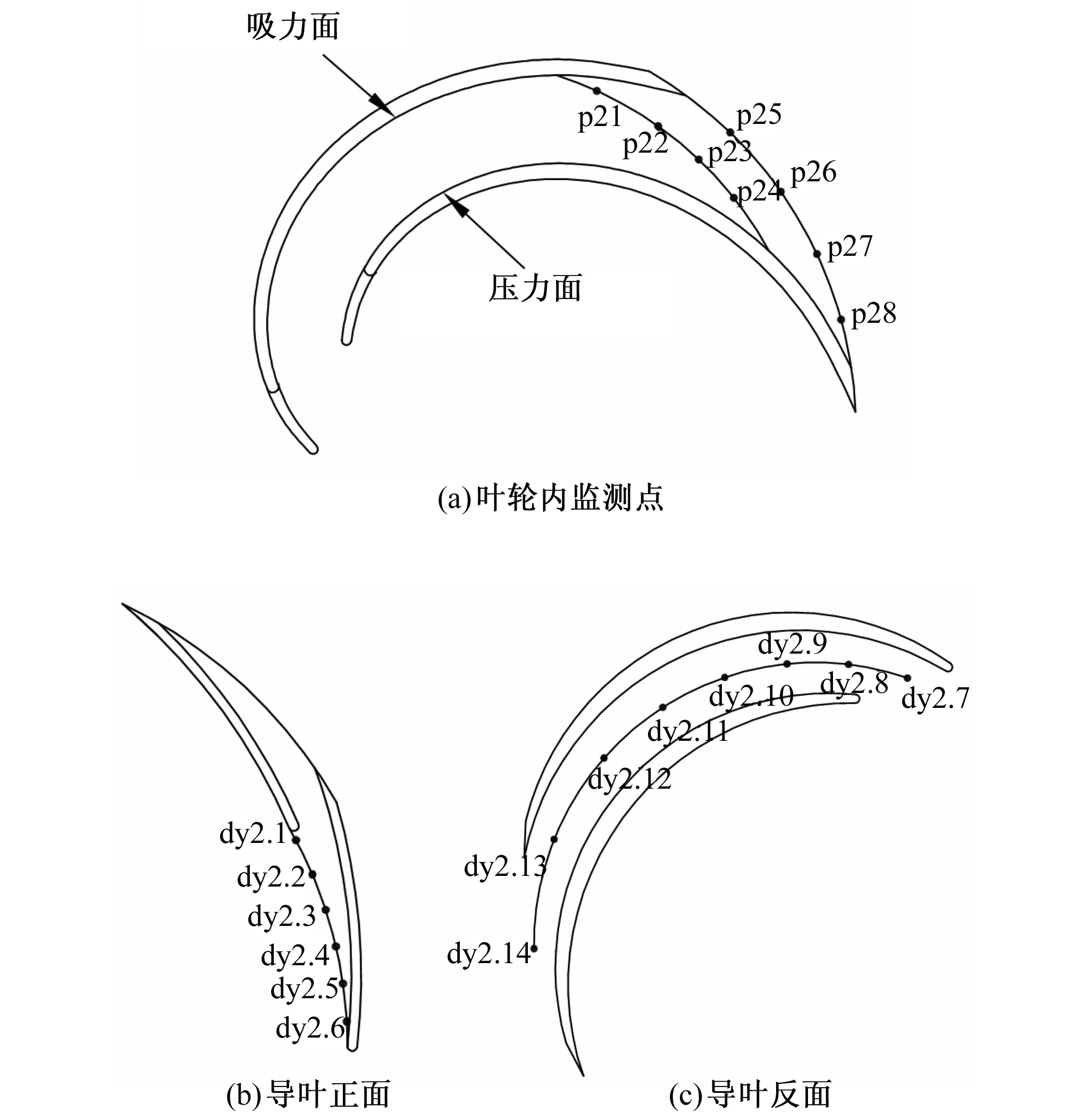

1.4 监测点位置

由于多级泵的首级叶轮接近于无旋流动,其后各级叶轮进口均为有旋流动,所以对该多级泵的次级叶轮内流场进行压力脉动进行研究具有一定的代表性。该泵叶轮含6个叶片,且沿圆周方向均匀分布,呈轴对称形,因此可选次级叶轮中某一流道靠近与导叶交界面处作为研究对象,分别在叶轮内0.9倍出口处和出口处沿吸力面到压力面的圆周方向取4个监测点,监测点的位置如图2(a)所示。该模型配合导叶叶片数为12,且正反导叶分布规律一致,均呈轴对称分布,故同样分别取某一流道进行研究,正导叶监测点如图2(b)所示,反导叶监测点如图2(c)所示。

图2 叶轮和径向导叶压力监测点Fig.2 Monitor points at impeller and radial guide vane

2 非定常计算结果与试验

为了验证数值计算结果的准确性,对该多级泵做性能试验,采用精密制造的样机,在江苏大学国家水泵及系统工程技术研究中心搭建水泵性能开式试验台。

周玲等[21]对多级泵选择不同的级数进行了数值计算研究,发现不同级数时获得的多级泵首级效率、扬程相差不大,当级数大于2时,单级扬程的波动随着级数的增大而减弱,同时次级的扬程与其后各级的扬程基本一致,所以本文将试验数据与数值计算得到的次级扬程结果进行了对比,结果如图3所示。

图3 次级扬程的数值模拟与试验结果Fig.3 Numerical simulation and experiment of second stage impeller

由图3可见,在额定流量点及其附近,数值计算结果和试验结果吻合较好,整体趋势一致,数值模拟得到的单级扬程比试验值高3%左右,这主要是数值模拟未考虑机械损失以及实际边界条件有所不同导致,在偏大流量和小流量区域,误差也仅在5%左右。整体来看,数值模拟结果可以准确地预测该多级泵的外特性,因此得到数值计算方法是可信的。

2.1 叶轮出口与导叶内压力脉动

经非定常计算得到各监测点的静压,为了比较压力脉动的大小,现定义压力系数为:

本文中叶轮转速n=2 800 r/min,则泵轴转动频率为46.7 Hz,叶片通过正导叶的频率(叶频)为280 Hz。从非定常计算中获得的瞬态条件下各监测点的静压,经快速傅里叶变换,得到相应监测点压力脉动的频域分布。

图4为次级叶轮0.9倍出口和出口处各监测点的压力脉动特性。可以看出,叶轮出口附近的压力均随时间呈现出一定的周期性波动。由于监测点随叶轮一起旋转,监测点空间位置不同,所以各压力波形存在一定相位差。从幅值来看,0.9倍出口处的压力波动幅值达到出口处的一半,从吸力面到压力面波动幅值显著增强。从波形来看,叶轮出口处较为复杂,各监测点的脉动均略显紊乱,在一个周期内,达到波峰/波谷的数量为12,与导叶数一致。从图4(c)可以看出,从吸力面到压力面,压力脉动规律逐渐清晰。叶轮出口处各监测点的压力脉动主频为560 Hz,为2倍的叶频,正好是导叶叶片数与叶轮叶片数的倍数。

图4 次级叶轮出口附近压力脉动特性Fig.4 Pressure fluctuation characteristics at second stage impeller outlet

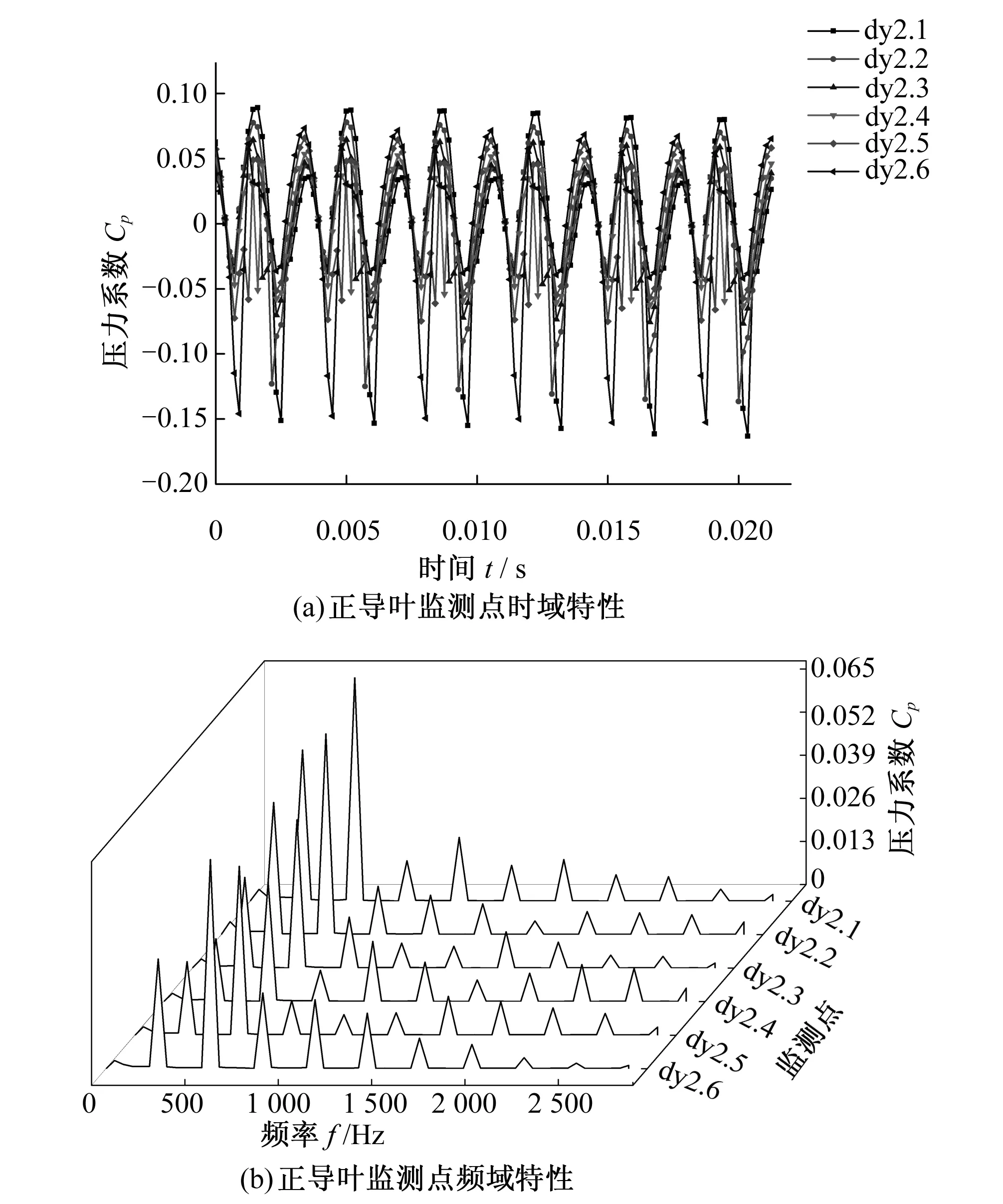

图5为正导叶各监测点压力脉动特性,其中图5(a)为正导叶各监测点的时域特性。从波形来看,正导叶进口处压力波动较为紊乱,相差也最为明显,监测点dy2.1的波动最强烈,幅值近似于叶轮出口处的脉动幅值,正导叶进口边沿着顺时针方向(叶轮沿逆时针旋转)波动削弱。在一个周期内,达到波峰/波谷的数量为6,与叶轮叶片数一致。图5(b)为正导叶各监测点的频域特性,可以看出,各点的压力脉动主频为560 Hz,约为2倍叶频,且在一倍叶频处伴随着次主频。此外,各监测点在高频出伴有明显的脉动,从脉动频率来看,正导叶进口处沿圆周方向的脉动规律是存在差异的。

图5 正导叶监测点压力脉动特性Fig.5 Pressure fluctuation characteristics at obverse side of guide vane

图6为反导叶各监测点压力脉动特性,其脉动波形和幅值近乎相同,脉动主频仍在2倍叶频,且压力脉动强度明显小于正导叶监测点。此外,可以看出,随流体流动方向,点dy2.14到点dy2.7压力脉动的次主频(1倍叶频处)逐渐消失,且其他高频脉动持续减弱,这说明反导叶内流动较为规律,这为流体进入到下一级叶轮起到了很好的引导作用。

图6 反导叶监测点时域特性Fig.6 Pressure fluctuation characteristics at reverse side of guide vane

综合对比叶轮出口与导叶内各监测点的压力脉动,可知叶轮与导叶交界面的压力脉动强度最大,导叶内压力脉动受叶轮的影响,离叶轮出口越远,压力脉动幅值越小,但最大压力脉动幅值对应的特征频率仍为叶频的2倍,本文认为这与导叶叶片数恰好是叶轮叶片数2倍有关。正导叶内的脉动规律最为紊乱,且在高频脉动幅值均较大。流体经螺旋段、扩散段进入到反导叶的过程中,压力脉动幅值逐渐下降,流动区域稳定。

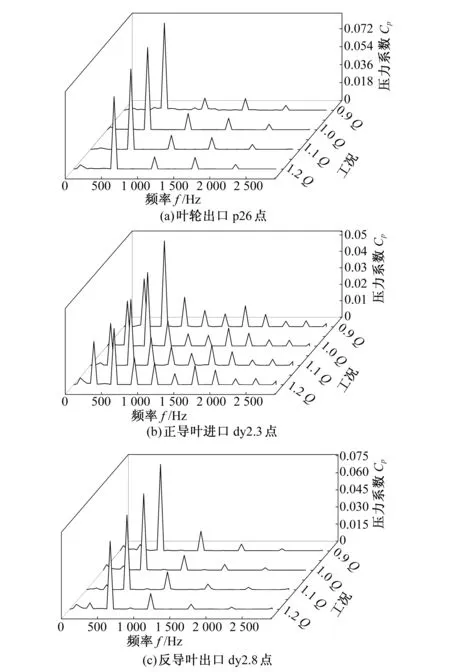

2.2 不同工况下的压力脉动特性

通过对4个不同工况(0.9Q、1.0Q、1.1Q、1.2Q)下分别从叶轮出口、正导叶进口、反导叶出口中选取3个具有代表性的监测点(p26、dy2.3、dy2.8)进行压力脉动对比分析,可见,随着流量的减小,各监测点的压力脉动显著增强,如图7所示。

图7 不同流量下监测点的压力脉动频域特性Fig.7 Pressure fluctuation in frequency domain at monitoring points at different flow rates

2.3 振动试验验证

由于该模型泵较小,做压力脉动试验难度较大,成本也较高。而众所周知,多级泵内部叶轮与导叶之间存在动静干涉,并随共振而增强,流场内的非定常压力脉动可直接引发振动,这也是振动的主要诱导因素之一,所以从振动试验的角度来验证模拟的准确性是有一定参考价值的。在江苏大学流体中心测试实验室使用本特利振动仪对该模型泵进行振动试验,结果如图8所示,峰值556.25 Hz,为2倍叶频,且振动幅值较大,说明动静干涉现象较强烈,同时这也表明了本研究使用的模拟方法正确,结果可信。

图8 振动试验数据Fig.8 Vibration test data

3 结 语

(1)多级泵内动静干涉较为明显,压力脉动周期性突出,当导叶数是叶轮叶片数两倍时,脉动主频以两倍叶频为主。导叶内次主频为一倍叶频,并且伴有部分高频脉动。

(2)在叶轮与导叶交界面的压力脉动最为强烈,反导叶出口处流动不稳定效应显得较弱。

(3)随着流量的减少,泵内各部分压力脉动幅值显著增大,偏小流量时对叶轮与导叶交界面的压力脉动有较大影响。

(4)在多级泵水力优化设计过程中,可基于该研究所提出的非稳态数值模拟方法对导叶和叶片数的组合关系,从动静干涉引起的压力脉动幅值和频率的角度展开评估和优化设计,从而开发出不仅水力性能优良而且具有良好动态特性的多级泵水力模型。

□

[1] 关醒凡. 现代泵理论与设计[M]. 北京:中国宇航出版社,1995.

[2] 徐朝晖. 高速离心泵内全流道三维流动及其流体诱发压力脉动研究[D]. 北京:清华大学,2004.

[3] 丛国辉,王福军. 双吸离心泵隔舌区压力脉动特性分析[J]. 农业机械学报,2008,(6):60-63,67.

[4] 施卫东,张 磊,陈 斌,等. 离心泵间隙对压力脉动及径向力的影响[J]. 排灌机械工程学报,2012,(3):260-264.

[5] 祝 磊,袁寿其,袁建平,等. 不同径向间隙对离心泵动静干涉作用影响的数值模拟[J]. 农业机械学报,2011,(5):49-55.

[6] 王 洋,代 翠. 离心泵内部不稳定流场压力脉动特性分析[J]. 农业机械学报,2010,(3):91-95.

[7] Pavesi G, Cavazzini G, Ardizzon G. Time-frequency characterization of the unsteady phenomena in a centrifugal pump[J]. International Journal of Heat and Fluid Flow, 2008,29(5):1 527-1 540.

[8] 刘厚林,任 芸,谈明高,等. 双流道泵内压力脉动的CFD计算及测试[J]. 排灌机械工程学报,2010,(4):277-281.

[9] 朱荣生,苏保稳,杨爱玲,等. 离心泵压力脉动特性分析[J]. 农业机械学报,2010,(11):43-47.

[10] 袁寿其,薛 菲,袁建平,等. 离心泵压力脉动对流动噪声影响的试验研究[J]. 排灌机械,2009,(5):287-290.

[11] 袁寿其,周建佳,袁建平,等. 带小叶片螺旋离心泵压力脉动特性分析[J]. 农业机械学报,2012,(3):83-87,92.

[12] 靳栓宝,王永生,常书平,等. 混流泵内流场压力脉动特性研究[J]. 农业机械学报,2013,(3):64-68.

[13] Jiang Y Y, Yoshimura S, Imai R, et al. Quantitative evaluation of flow-induced structural vibration and noise in turbo-machinery by full-scale weakly coupled simulation[J]. Journal of Fluids and Structures, 2007,23:531-544.

[14] Jose G, Carlos. Unsteady flow structure and global variables in centrifugal pump[J]. Journal of Fluids Engineering,2006,128(9):937-946.

[15] Guo Shijie, Maruta Y. Experimental investigations on pressure fluctuations and vibration of the impeller in a centrifugal pump with vaned diffusers[J]. JSME International Journal Series B, 2005,48(1):136-143.

[16] Arndt N, Acosta A J, Brennen C E, et al. Experimental investigation of rotor-stator interaction in a centrifugal pump with several vaned diffu-sers[J]. ASME Journal of Turbomachinery,1990,112(1):98-108.

[17] Berna K F, Dohmen J H. Numerical and experimental investigation on the flow in a centrifugal pump stage[C]∥Proc. WSEAS Int. Conference on Fluid Mechanics, 2008:71-76.

[18] 司乔瑞,袁寿其,袁建平,等. 叶片与隔舌干涉对离心泵性能和压力脉动影响的数值研究[J]. 流体机械,2012,(8):22-26.

[19] 裴 吉,袁寿其,袁建平,等. 单叶片离心泵压力脉动强度多工况对比研究[J]. 华中科技大学学报(自然科学版), 2013,(12):29-33,53.

[20] 张永学,李振林. 流体机械内部流动数值模拟方法综述[J]. 流体机械,2006,(7):34-38,14.

[21] 周 岭,施卫东,陆伟刚,等. 深井离心泵数值模拟与试验[J]. 农业机械学报,2011,(3):69-73.