漂浮取水泵叶片几何参数优化数值模拟

2016-03-23张世富张起欣张冬梅后勤工程学院国家救灾应急装备工程技术研究中心重庆403后勤工程学院军事供油工程系重庆403

张世富,吴 杰,张起欣,张冬梅(. 后勤工程学院国家救灾应急装备工程技术研究中心,重庆 403;. 后勤工程学院军事供油工程系,重庆 403)

机动供水系统是一套可移动的取水供水装备,以其快速投运、大流量持续取水供水、良好的环境适应性等特质在大型火灾救援、城市应急排涝等场合广泛使用[1]。漂浮取水泵是该系统的核心部件。目前,有关漂浮取水泵的研究主要在于原理和应用方面,关于其内部流场分布情况、叶片受力规律、叶片参数优化等方面的文献较少。本文主要对叶轮几何参数中的叶片数、包角度数和叶片厚度进行了优化研究,利用Pro/E软件进行模型构建,Fluent软件进行数值模拟,并结合ANSYS软件进行结果后处理,得到了不同叶片数、包角度数、叶片厚度情况下,漂浮取水泵的外特性曲线、内部流场分布情况以及叶片受力等规律,为下一步泵的参数定型、模型生产、性能测试等环节奠定基础。

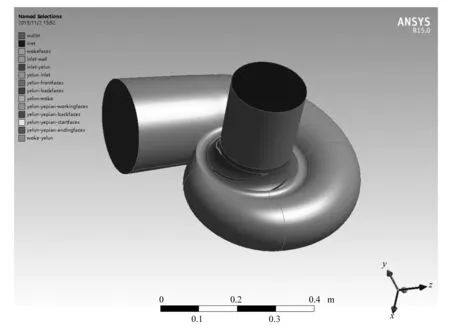

1 漂浮取水泵水力设计及模型构建

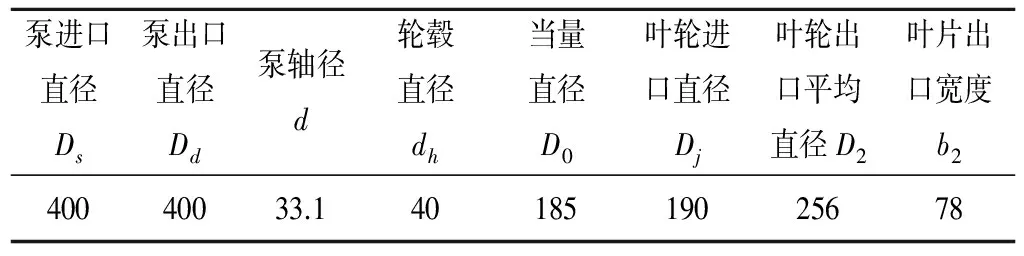

已知漂浮取水泵的额定流量Q=900 m3/h、扬程H=20 m、额定转速n=2 000 r/min,按照速度系数法对泵的参数进行初选,结合普夫莱德尔(Pfleiderer)公式、叶片出口轴面速度公式、泵的基本方程等,联立求解得到关于泵出口圆周速度u2的精确解公式,从而求得叶轮出口直径D2的精确解,对比初选值和精确解的误差,采用二分法进行迭代求解,当二者差值达到精度e时输出结果,具体过程如文献[2]所示。得到漂浮取水泵叶轮参数优化结果,如表1所示。

表1 漂浮取水泵叶轮参数优化结果 mm

图1 漂浮取水泵内部流场模型

2 叶片数优化数值模拟

2.1 不同叶片数模型

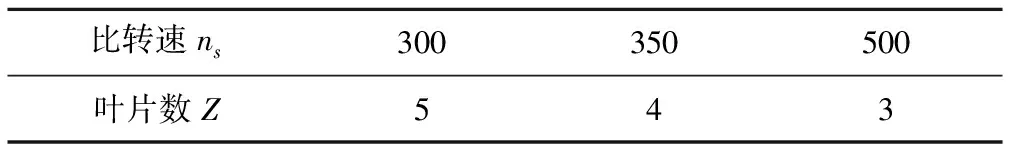

本文所设计的漂浮取水泵比转速ns=385.94,属于混流泵系列,其比转速与叶片数有相对应的关系,如表2所示[5]。同时要兼顾叶片间相互排挤、内部摩擦阻力、叶道长度等因素,以达到减少回流、保证泵工作的稳定性以及提高效率的目的[6]。

表2 混流泵比转速与叶片数关系

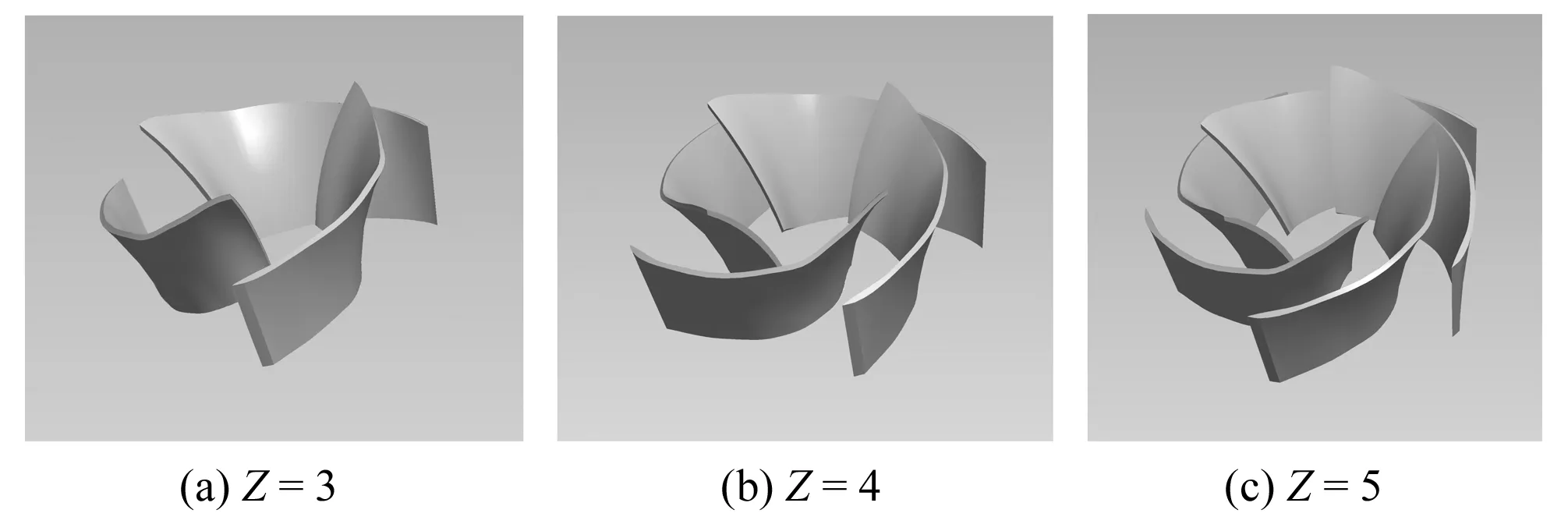

为了更加深入研究叶片数对泵性能的影响,本文选取3组不同的叶片数,如图2所示。

图2 不同叶片数叶片模型

2.2 网格划分

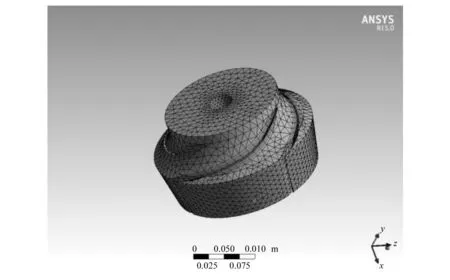

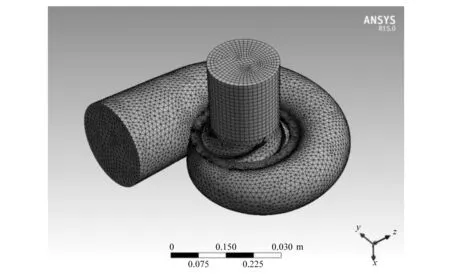

本文利用MESHING进行网格划分。吸水室为规则的圆台结构,采用非结构六面体网格;叶轮部分结构复杂,采用非结构四面体网格,在叶片与上下盖板结合处沿着流线采用膨胀处理,在叶轮出口处采取面积控制;蜗壳部分采用四面体非结构化网格;在进口段与叶轮接触部分、叶轮与蜗壳接触部分,都采用接触面积控制。最后得到漂浮取水泵内部流场模型网格划分情况,如图3、图4所示。

图3 叶轮网格划分

图4 漂浮取水泵内部流场网格

2.3 控制方程

(1)质量守恒方程:

(1)

(2)动量守恒方程:

(2)

用微分形式来表示动量方程,并结合本构方程,对于不可压缩的理想流体,将其简化成欧拉方程(Euler equation),即:

▽p

身躯高大,面庞黝黑,一副典型的康巴汉子形象—这就是玉树州市场监督管理局的白玛文洲。青海省玉树藏族自治州是全国30个少数民族自治州中主体民族比例最高的一个,全州总面积26.7万平方公里,总人口39万。最远的县城距离州府所在地268公里,最远的乡540多公里,地处偏远,交通不便,平均海拔4200米以上。面积大、人员居住分散,食品药品监管工作难度可想而知。

(3)

2.4 求解器选取与参数设置

在湍流模型中,选取RNGk-ε模型、标准壁面函数,设置叶轮部分为旋转区域。在边界条件设置中,将叶轮与叶片壁面都设置为移动旋转壁面;进口设置为速度入口,出口为自由出流。在求解方法设置中,选择SIMPLEC的压强速度关联形式;单元中心变量梯度选择Least-Squares Cell-Based;压力插值方法为Standard;其他插值选择默认一阶迎风格式,保持默认的松弛因子,设置所有残差收敛精度为10-5;最后对入口速度进行初始化。

2.5 数值模拟结果与分析

在完成上述参数设置之后,对流场进行初始化,当迭代次数达到448次时,计算结果收敛,如图5所示。

图5 残差监测曲线

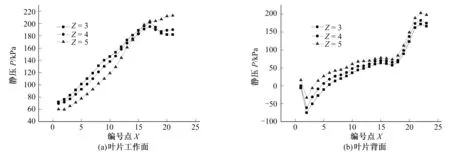

(1)叶片受静压情况。取叶片工作面和背面上相同旋转半径处的点,以这些点的编号为横坐标,以叶片面上受到的静压为纵坐标,绘制工作面和背面受静压曲线,如图6所示。

图6 不同叶片数模型叶片受静压情况

由图6可知:①随着叶片数Z的增大,叶片背面相同位置受静压逐渐增大。②当Z=3,Z=4时,工作面受静压曲线先增大,到叶片后部位置由于回流而出现反坡,Z=5曲线回流现象不明显。③叶片背面中段压力分布较为均匀,出口段压力分层较集中,速度梯度变化较大。④叶片背面受静压曲线呈现先减小,后缓慢增大,之后急剧增大,最后又减小的现象,这是因为当液流进入叶轮之后,在叶片背面形成局部低压,而后液流在叶片的推动下,沿着叶片间流道运动,压力不断增大,到了接近叶片出口处,速度较大,压力增大较快,而后出口处存在一定回流现象,因此压力又适当降低[7]。

(2)叶片速度分布情况。不同叶片数模型在额定流量下,叶片速度分布情况为:①整体来看,随着叶片数的增大,叶片表面相同位置液流速度不断增大。②在相同旋转半径条件下,叶片工作面速度大于背面速度,且速度在叶片进口和出口处呈现较大值,在叶片靠近下盖板区域存在局部回流[8]。③随着叶片数的增大,局部回流不断减弱,在相同旋转半径下,叶片工作面液流速度增加量大于背面液流速度增加量,且二者差值不断增大。

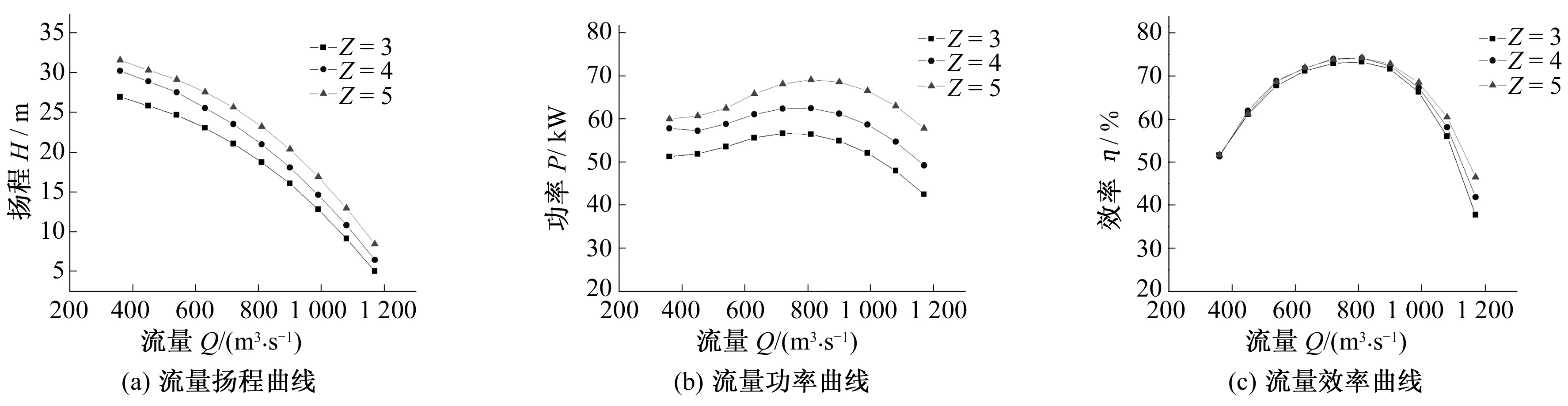

(3)泵的外特性。从图7中可以得到:①相同流量下,叶片数越大,泵的扬程越高。②不同叶片数模型功率曲线都呈现无过载特征,即存在功率最大值的驼峰曲线。③叶片数越大,叶片对旋转中心的扭矩越大,则泵的轴功率越大,在大流量工况时差异比较明显。④在小流量和额定流量工况下,叶片数对效率的影响不明显;在大流量工况下,叶片数越大,效率越高。说明在其他参数不变时,叶片数越大,泵的高效区越宽,流量适应范围也越大。

图7 不同叶片数模型外特性曲线

由于漂浮取水泵常在大流量、长时间、高负荷工况下运行,综合考虑其工作稳定性、效率以及经济成本,在大流量工况下,不同叶片数模型效率差别不大,功率差别明显,同时兼顾泵叶片受压和速度分布情况,最后确定Z=4是既定情况下的最佳叶片数。

3 包角度数优化数值模拟

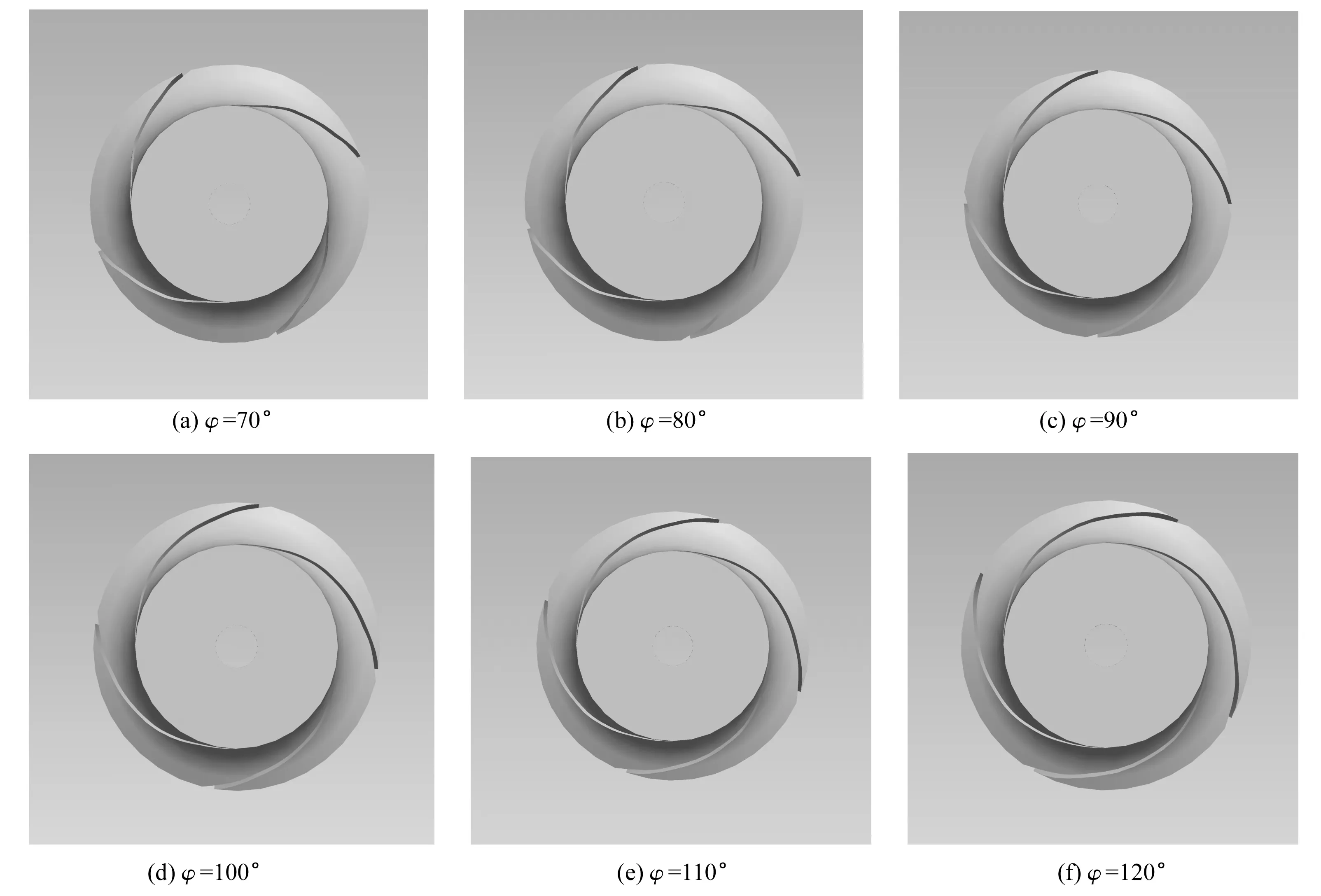

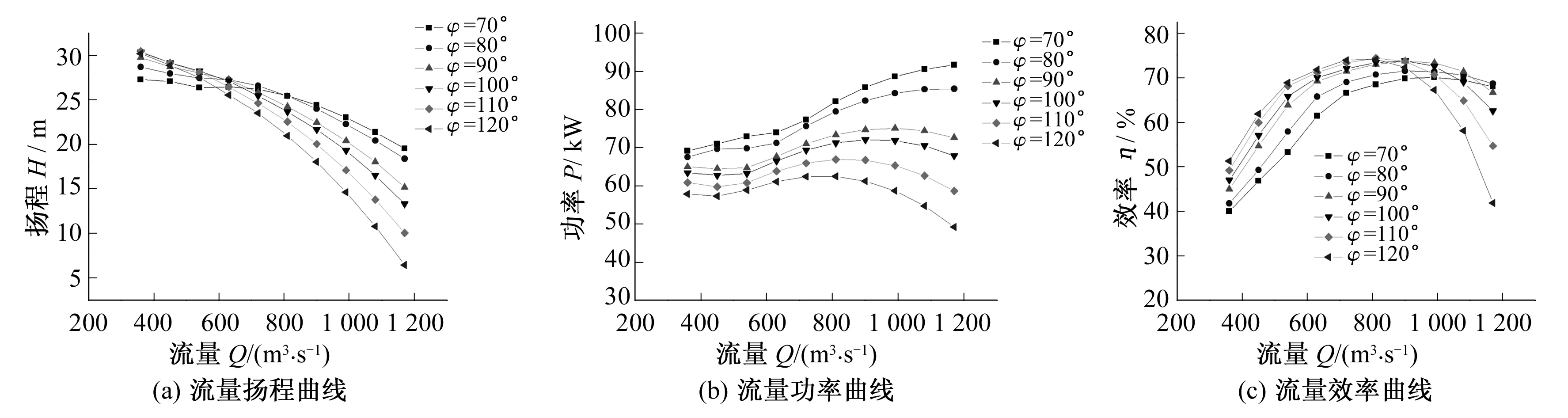

离心泵包角φ取值范围一般为90°~110°,比转速相对较小时,包角应取较大值。对于混流泵,比转速较大,因此包角度数的取值时可以适当减小。为了深入研究不同包角度数对叶片的影响,本文选取包角度数φ为70°~120°进行研究。

3.1 不同包角度数模型

保持叶轮其他参数不变,只改变叶轮叶片包角度数大小,分别选取包角φ等于70°、80°、90°、100°、110°、120°,在Pro/E软件中建立不同叶片包角度数模型,如图8所示。网格划分、控制方程选择、求解器选取与参数设置与上文保持一致。

图8 不同包角度数叶轮内部流场模型

3.2 数值模拟结果与分析

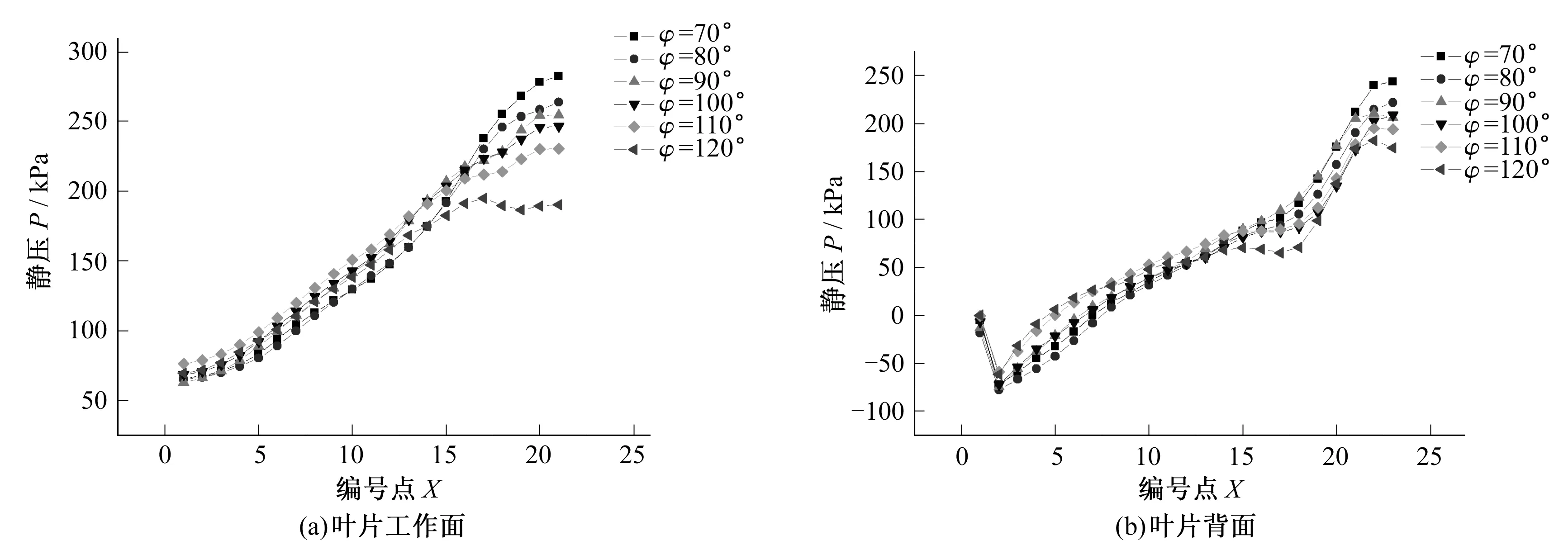

(1)叶片受静压情况。在额定流量工况下,不同包角度数模型叶片受静压情况如图9所示。从中可以得到:①叶片工作面受静压大小随着距旋转中心位置的增大而增大,且在叶片中前部区域增大速率基本相同,在叶片出口处,包角越小,叶片受到的静压越大。②叶片背面受压曲线总体变化规律与2.5(1)中相似。③当包角度数φ=70°时,叶片与液流的相互作用不够充分,相互作用面较小,导致叶片后部区域压力积聚。④当包角度数φ=120°时,叶片表面出现局部低压,影响压力均匀分布[9]。

图9 不同包角度数模型叶片受静压情况

因此在选择包角度数时应适中,以保证叶片具有良好的水力特性,防止出现局部低压或压力积聚。

(2)叶片速度分布情况。通过对不同包角度数模型速度矢量的研究,可以得到:①整体来看,随着包角度数的增大,叶片表面液流的速度不断降低,速度梯度差异慢慢减小,速度分布趋于均匀。②相同旋转半径下,工作面液流速度大于背面液流速度。③随着包角度数的增大,叶片表面的速度逐渐趋于均匀,叶轮内部因脱流而形成的漩涡区域也逐渐减小,说明适当地增大包角可以改善叶片速度分布,减小叶轮内部的脱流现象的发生,从而减小回流损失,在一定范围内提高泵的效率[10]。

(3)外特性情况。从图10可以得到:①包角度数越大,小流量工况下的扬程越高,大流量工况下则相反,流量扬程曲线的陡峭程度随着包角度数的增大而增大。②在相同流量工况下,包角度数越大,泵的轴功率越小。③当包角 时,功率曲线呈现出明显的驼峰特性,即无过载曲线。在大流量工况下,不同包角度数模型之间轴功率值差别显著[11]。④效率特性曲线呈现先增大后减小的总体趋势。当包角度数较小时,小流量工况下效率较低,大流量工况效率较高,且变化幅度较小。⑤随着包角度数的增大,效率曲线的“驼峰”特性愈加明显,高效区、效率极值点向流量减小方向不断移动。

图10 不同包角度数模型外特性情况

综合考虑模型受静压、速度分布、外特性等情况,确定包角度数φ=100°为既定条件下的最佳包角度数。在该包角度数下,叶片表面压力分布相对均匀,叶片表面脱流现象较少,扬程曲线平缓,功率曲线峰值较小,效率曲线高效区较宽,漂浮取水泵在较大流量工况下能安全、稳定、经济地运行。

4 叶片厚度优化数值模拟

杨敏官等提出最佳的混流泵叶片厚度变化规律:叶片厚度从进口到出口先增大后减小,最大厚度位于距离进口约1/3处[12]。张建华提出:叶片最大厚度在离进口全长的1/3~1/2处,且进口部分应适当减薄[13]。邴浩等提到:在满足条件下,尽量选择厚度较小的叶片[14]。

因此本文在研究叶片厚度对泵性能的影响时,选择叶片厚度随着进口向出口方向,满足先增大后减小的规律,最大厚度位于进口1/3处,最大厚度δmax的取值范围为6~8 mm。

4.1 不同叶片厚度模型

保持叶片其他参数不变,只改变叶片的厚度,分别选取叶片厚度最大值为:6.0、6.5、7.0、7.5、8.0 mm,得到不同叶片厚度切面图,如图11所示。网格划分、控制方程选择、求解器选取与参数设置与上文保持一致。

图11 不同叶片厚度切面图

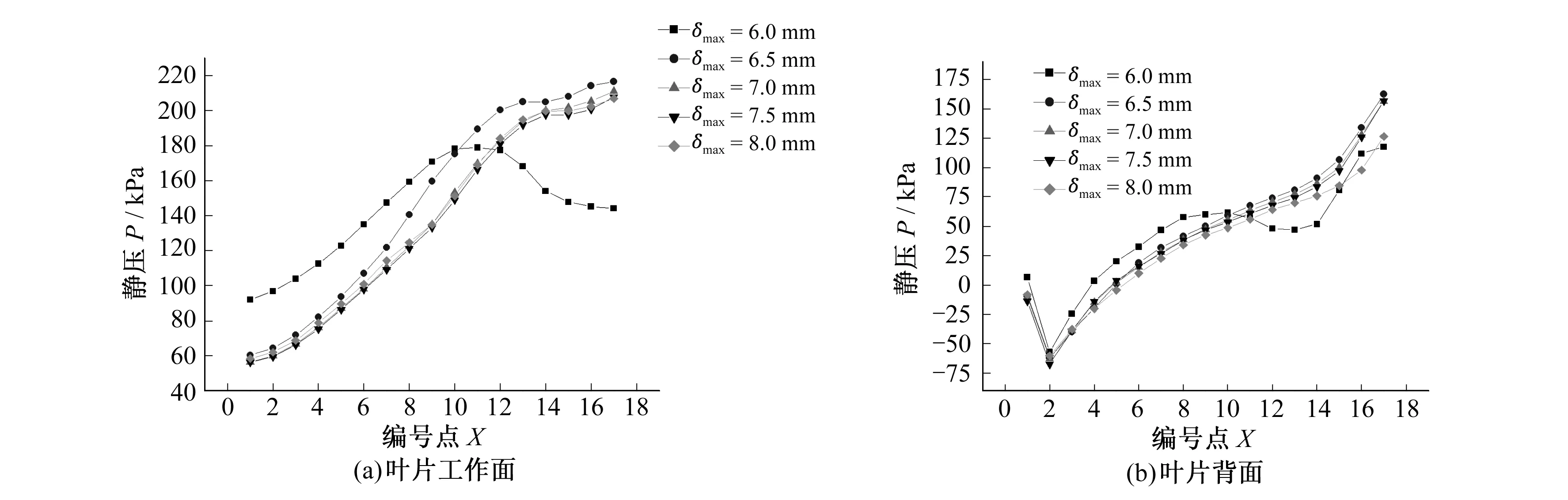

4.2 数值模拟结果与分析

(1)叶片受静压情况。在额定流量下,不同叶片厚度模型叶片受静压的情况如图12所示。从中可以得到:①当叶片最大厚度δmax=6.0 mm时,叶片表面存在严重的回流情况,受压曲线存在明显的极值点。②当叶片最大厚度δmax>6.0 mm时,工作面受压曲线总体呈现上升的趋势,在叶片进出口存在回流现象导致局部低压;叶片背面出口附近压力上升较快,压力梯度明显。③当叶片最大厚度δmax>6.0 mm时,在相同编号点处,最大厚度值越大,叶片受静压值越小,这与文献[5]中的结论保持一致。

(2)叶片速度分布情况。取其中某一片叶片为研究对象,在额定流量下,绘制其叶片表面流体速度分布矢量图。可以发现:①在相同旋转半径位置,叶片工作面速度大于背面速度,且二者速度矢量成一定的夹角;叶片进口处、出口边缘速度存在局部较大值。②叶片表面从上盖板到下盖板方向,叶片速度不断减小;在进口端面处,沿着上盖板往下盖板方向,速度呈现明显的梯度分布规律。③观察不同叶片厚度模型,可以发现当最大厚度δmax=6.5 mm时,叶片表面液流速度分布最为均匀,说明在该参数条件下,叶片具有较好的水力特性。

(3)外特性情况。根据不同叶片厚度模型的外特性曲线,如图13所示。可以得到:①总体来说,叶片厚度对泵的外特性影响不是很明显。②由扬程曲线可以看出,当最大厚度δmax=6.0 mm时,相同流量下,其扬程最大,即该流量扬程曲线较为平缓,具有良好的水力特性。③不同模型的功率曲线均呈现驼峰特性;在相同流量工况下,最大厚度值δmax越大,功率越小,且不同模型功率差值在大流量和小流量区域较为显著。④在小流量区域,厚度对效率的影响不明显;在大流量工况下,当最大厚度值δmax=6.5 mm时,其效率最高,说明在该厚度条件下,泵的性能最为优越。

图12 不同叶片厚度模型叶片受静压情况

图13 不同叶片厚度模型外特性情况

综合考虑叶片受压、速度分布以及外特性情况,可以得到以下结论:在本文所述的既定参数条件下,选择渐变厚度截面的叶片,且截面上最大厚度处于靠近叶片进口约1/3处,最大厚度值取6.5 mm时,内部流动最为规律,且泵具有最佳的水力特性。

5 结 语

(1)在本文既定条件下,选择叶片数Z=4是最合理的;不同叶片数模型叶片受压规律相似,叶片背面中段压力分布较为均匀,出口段压力分层较集中,速度变化梯度较大;在叶片进出口靠近下盖板处存在一定程度的回流;叶片数越大,叶片表面相同位置液流速度越大;叶片数对功率曲线影响较大,对效率曲线影响不显著。

(2)从保证压力均匀分布、减小液面脱流、安全稳定经济运行的角度来考虑,选择包角度数 是最合适的;在叶片出口处,包角越小,叶片受到的静压越大;包角数过大会导致叶片表面出现局部低压,过小会导致局部压力积聚;适当增大包角度数能减小叶轮内部的脱流和回流损失,在一定范围内提高泵的效率;随着包角度数的增大,效率曲线的“驼峰”特性愈加明显,其高效区、效率极值点向流量减小方向不断移动。

(3)叶片厚度对泵外特性影响不大显著,在本文既定条件下,从改善内部流动、优化水力特性、提高工作性能方面考虑,最佳方案为:选择变厚度截面叶片,最大厚度位于离叶片进口约1/3处,且最大厚度值为6.5 mm。

□

[1] 李登松,宋文武. 漂浮式潜水泵的研究与应用[J]. 水泵技术,2013,(2):1-3.

[2] 吴 杰,张世富,张起欣,等. 漂浮潜水泵参数理论优化及内部流场数值模拟[J]. 重庆理工大学学报(自然科学),2015,(9):70-74.

[3] 邴 浩,曹树良,谭 磊. 混流泵叶轮设计正反问题迭代方法[J]. 排灌机械工程学报,2011,(4):277-281,302.

[4] 关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.

[5] 李登松. 浮潜泵水力模型开发及研究[D]. 成都:西华大学,2014.

[6] Jong-Soo Choi,Dennis K McLaughlin,Donald E Thompson. Experiments on the unsteady flow field and noise generation in a centrifugal pump impeller[J]. Journal of Sound and Vibration,2002:2 633.

[7] S Ariely, A Khentov. Erosion corrosion of pump impeller of cyclic cooling water system[J]. Engineering Failure Analysis,2005:136.

[8] Zuchao ZHU,Peng XIE,Guofu OU,et al. Design and experimental analyses of small-flow high-head centrifugal-vortex pump for gas-liquid two-phase mixture[J]. Chinese Journal of Chemical Engineering, 2008:164.

[9] Y A Khalid, S M Sapuan. Wear analysis of centrifugal slurry pump impellers[J]. Industrial Lubrication and Tribology,2007:591.

[10] Vertrees R A,Yu Y,Wacker C,et al. Arterial-venous perfusion without anticoagulation: the impeller centrifugal pump.[J]. The Journal of Extra-corporeal Technology, 1992:224.

[11] A Ladouani, A Nemdili. Influence of reynolds number on net positive suction head of centrifugal pumps in relation to disc frictionlosses[J]. Forschung im Ingenieurwesen, 2009:733.

[12] 杨敏官,陆 胜,高 波,等. 叶片厚度对混流式核主泵叶轮能量性能影响研究[J]. 流体机械,2015,(5):28-32.

[13] 张建华. 叶片厚度变化规律对离心泵性能影响的研究[D]. 兰州:兰州理工大学,2011.

[14] 邴 浩,谭 磊,曹树良. 叶片数及叶片厚度对混流泵性能的影响[J]. 水力发电学报,2013,(6):250-255.