基于科学测厚原理的某焦化装置腐蚀分析

2016-03-22刘文彬杨剑锋陈良超

高 姗,刘文彬,杨剑锋,陈良超,陈 轩

(北京化工大学机电工程学院,北京100029)

基于科学测厚原理的某焦化装置腐蚀分析

高姗*,刘文彬,杨剑锋,陈良超,陈轩

(北京化工大学机电工程学院,北京100029)

摘要:本文根据科学测厚部分原理,即某焦化装置工艺过程及装置典型损伤机理,在对比原料成分的基础上,对设备及管线进行腐蚀回路划分。一方面选取装置部分管道定点测厚数据进行RBI分析,计算退役极限;另一方面基于停工检修期间,对部分塔器,容器进行腐蚀检查及科学测厚数据,计算腐蚀速率计算及下次建议检验日期,得出重点腐蚀部位,与相关标准进行对比,分析腐蚀原因,并给出腐蚀防护建议。

关键词:腐蚀分析;科学测厚;焦化装置;腐蚀回路;RBI

石油焦化以贫氢的重质油为原料,原料油在高温高压条件下发生深度的热裂化反应和缩合反应,生成气体、柴油、蜡油、汽油和石油焦等[1]。目前,世界范围内原油重质化和劣质化的情况加速,加上相关环保政策的日益严格,石油炼制工业面临巨大的挑战。延迟焦化装置进行加工后,原料中的重金属杂质、硫化物等不良组分浓度会增加,长时间在高温高压的腐蚀性环境下运行,装置各部位都会受到不同腐蚀类型的影响。因此,对延迟焦化装置进行腐蚀检查,并对其腐蚀机理和腐蚀部位进行分析,是保证装置平稳安全运行的最有效手段。笔者对某炼油厂延迟焦化装置中管道及设备进行宏观腐蚀检查及科学测厚,并计算相应腐蚀速率与减薄量,与宏观检查进行对比,分析腐蚀机理并给出材质选择,防腐方面的建议。

1 科学测厚体系

科学测厚体系的建立源于石油化工设备的腐蚀,是多种多样千差万别的,即使是同类型的加工装置,因为加工原料的不同、生产工艺参数的不同,反应到某个部位的设备,其腐蚀速率也不尽相同。因此能够全面地、准确地反映某台设备腐蚀现状的测厚数据的得来。如果没有科学的选点方法,没有适宜的测试间隔,没有准确的测试仪器就不可能实现。因此,建立一个科学的测厚体系,从影响设备腐蚀发生发展的各个环节、各种因素,加以研究和规范,使测厚数据能够科学而准确地反映设备的腐蚀现状也转成了防腐工作中一项极其重要的基本内容。

从目前石油化工生产中设备腐蚀得实际情况来看,科学测厚体系的建立应同以下几个方面紧密地结合起来:

(1)原料及馏份中腐蚀性介质含量;

(2)加工工艺及工艺参数;

(3)工艺防腐措施及效果;

(4)材质流程图、材质的应用情况;

(5)腐蚀流程图、腐蚀机理的分析和实际表现,对腐蚀流程图的不断完善印证,腐蚀速率的不断修正;

(6)单相流、多相流在不同管件内的流态及相态分布,并对应地形成腐蚀速率的差异,造成设备的最薄弱环节;

7)对于某设备而言,温度的分布、介质的分布、相态的分布、流体的分布等形成的对不同部位的腐蚀速率并反映在器壁的不同部位上;

8)测点位置的动态变化和修正原则;

9)仪器设备的校验、数据的可靠性、数据处理、数据的偏差与腐蚀速率的评定;

10)数据的管理与体系的运行。

2 装置腐蚀机理

本装置采用成熟、可靠、先进的一炉两塔延迟焦化工艺,即:将换热后的减压渣油和循环油进行高温热裂解与缩合,生成油气和焦炭。国内焦化装置加工的原料主要有减压渣油、常压渣油、超稠原油、减粘渣油、重质燃料油等。沥青、催化裂化油浆和污油掺炼比例一般为5%~30%[2]。

120万t·a-1延迟焦化装置2007年10月建成,循环比在0.2~0.6范围内可调,操作弹性为60%~130%,上限操作时循环比为0.2;生焦周期24h;设计连续生产时间为3a,年开工时间8000h。

2.1原料指标

原料主要成分减压渣油各成分见表1。

由表1可知,原料减压渣油中硫含量及各杂质含量较高,对腐蚀主导因素较大。减压馏分的硫含量明显高于常压侧线,而渣油硫含量又明显高于其它馏分,可见硫元素易于在渣油中浓缩。酸、硫分布规律说明环烷酸、硫易于在减压馏分集中,这将对焦化装置高温含酸管线、设备造成潜在的腐蚀威胁。

表1 原料主要成分Tab.1 Main ingredients of raw material

2.2腐蚀机理

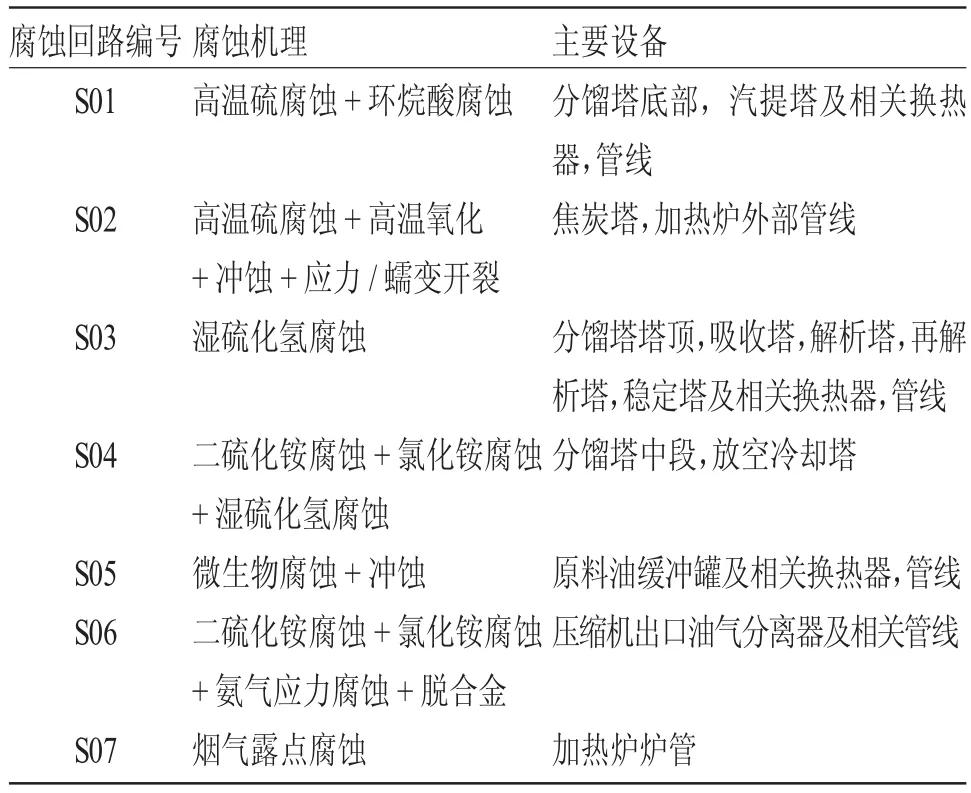

延迟焦化装置包括焦化部分、分馏部分、吹汽放空部分、富气压缩部分、吸收稳定部分等几个部分。焦化反应温度在500℃以下,而石油羧酸热稳定性差,可以有效破坏石油羧酸。主要腐蚀介质有H2S、HCl和NH3。延迟焦化装置腐蚀情况较为复杂,需考虑因素从原料到工艺,基本损伤类型包括高温硫腐蚀、环烷酸腐蚀、高温氧、冲蚀、应力/蠕变开裂、湿H2S腐蚀、(NH4)2Sx腐蚀、NH4Cl腐蚀、微生物腐蚀、NH3应力腐蚀、脱合金烟气、露点腐蚀[3]。将各个设备管道进行腐蚀回路划分,一方面利于腐蚀检查过程中的分析,另一方面利于设备管理,具体7条腐蚀回路划分见表2。

表2 焦化装置腐蚀回路划分Tab.2 Corrosion circuit partitioning of coking unit

测厚设备腐蚀回路主要集中在SO2,SO3,主要腐蚀机理为高温硫腐蚀,高温氧化,冲蚀,应力开裂,蠕变开裂及湿硫化氢腐蚀。

2.2.1高温硫腐蚀高温硫化物腐蚀通常是一种均匀腐蚀的形式,一般发生在高于400℃情况下。硫化物类发生在大多数原油中,但其浓度因原油的不同而不同。这些自然生成的化合物其自身具有腐蚀性,并且当它们通过热解转换成H2S时也具有腐蚀性。

2.2.2湿H2S腐蚀(鼓泡/HIC/SOHIC/SSC)氢鼓泡是由于金属表面硫化物腐蚀产生的氢原子扩散进入钢铁,在钢铁的不连续处如夹杂物或迭片结构积聚造成的,氢原子结合生成氢分子,很难扩散出去,造成压力升高,局部发生变形,形成鼓泡。氢致开裂(HIC)是在一些情况下,深度(平面)稍微不同的附近或相临的鼓泡连接在一起形成裂纹;应力引发的氢致开裂(SOHIC)通常是在靠近焊缝热影响区的基体金属上发生,与氢致开裂十分相似;硫化物应力腐蚀开裂(SSC)是金属在水和H2S存在下由拉伸应力和腐蚀共同作用的开裂,一般发生在钢铁表面焊缝金属和热影响区十分局部的高硬度区。

受影响的材料为碳钢和低合金钢。影响不同形式的湿H2S损伤的最重要的因素是环境条件,包括pH值,H2S含量,杂质等因素。相应防护措施包括在湿H2S环境中增加有效防护层如合金涂覆和涂层,也可以使用焊后热护理降低会促进裂纹扩展的残余应力和强度及使用特殊的缓蚀剂。湿H2S损伤的检查通常关注焊缝和管口,由于后果严重,炼油厂通常都采取步骤来优先安排和执行这类损伤的检查。

3 管道腐蚀分析

3.1腐蚀概况

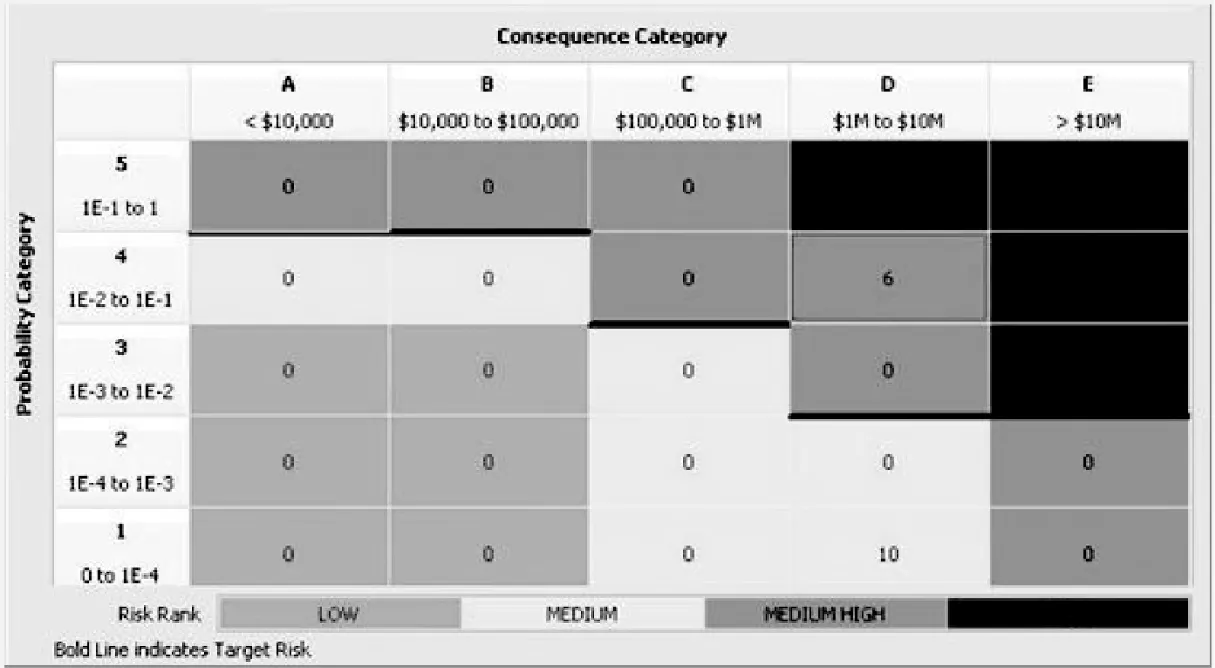

对定点测厚数据进行RBI初评价,得出6组中高风险管道和10组中风险管道,见图1,由于进行RBI分析时受到设施现场的流程安全管理(PSM)系统的影响,故选取其中9组管道进行进一步分析,即RBI等级中中高级的4条管道以及中级的5条管道分别计算退役极限,见表3。

图1 管道RBI分析Fig.1 RBI analysis of Pipelines

表3 焦化装置管道腐蚀分析Tab.3 Pipelines corrosion analysis of coking unit

3.2退役极限

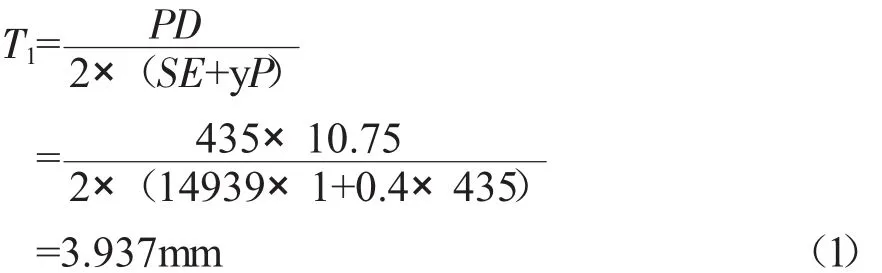

取位号250- P- 102023032管道举例计算退役极限:

(1)依据ASME B31.3计算[4]

式中P:管道设计压力,取2.08×104Pa;D:管道外径,取10.75in;S:管道最大设计应力,取14939MPa;E:管道接头系数,取1;Y:管道设计系数,取0.4;T1:管道退役极限,计算得值为0.155in。

(2)依据腐蚀裕量计算

(3)根据ASME管道公称直径-剩余壁厚计算

由ASME标准管道与壁厚关系表得,DN250碳钢管道对应退役极限T3为4.19mm,故出于安全考虑,选取计算结果中的最大值作为最终退役极限即4.8mm。

4 容器腐蚀分析

4.1腐蚀概况

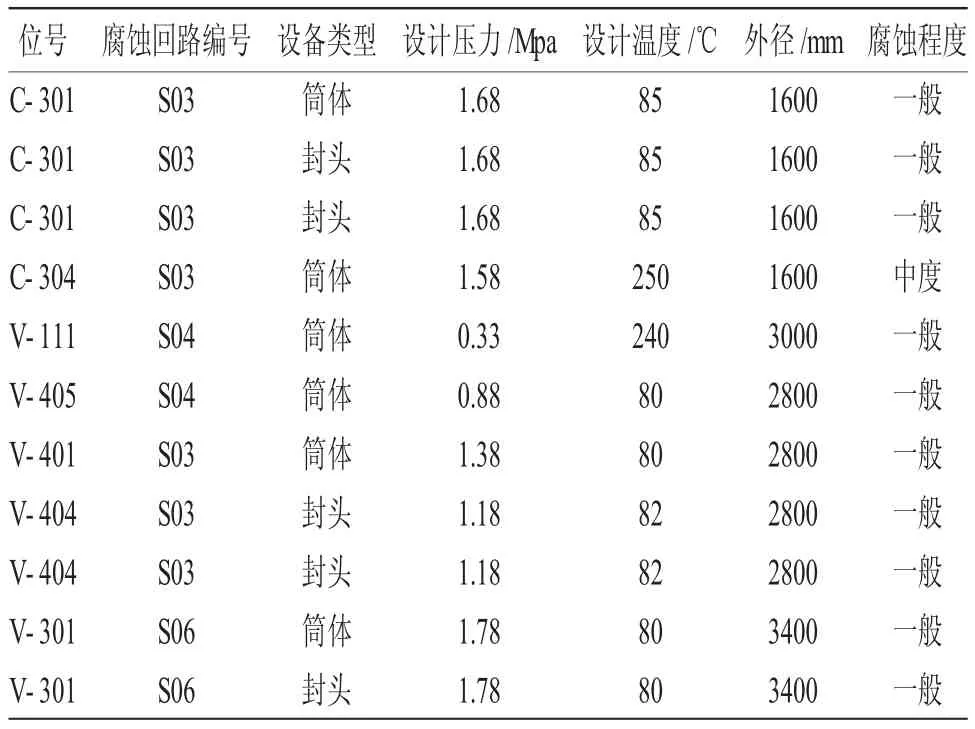

停工腐蚀检查期间主要检查设备为塔器4台,容器22台,换热器31台,加热炉1台,选取C- 301吸收塔,C- 304稳定塔.V- 111火炬分液罐,V- 301压缩机出口油气分离器,V- 401干气分液罐,V- 404富液闪蒸罐,V- 405贫液缓冲罐共计7台设备测厚数据进行分析。

根据停工腐蚀检查期间宏观检查以及超声测厚数据,进行腐蚀速率计算。

表4 焦化装置容器腐蚀分析Tab.4 Vessel corrosion analysis of coking unit

对所选容器分别计算长期腐蚀速率,退役极限及估计剩余厚度,并将后两者作图比较,具体见图2。

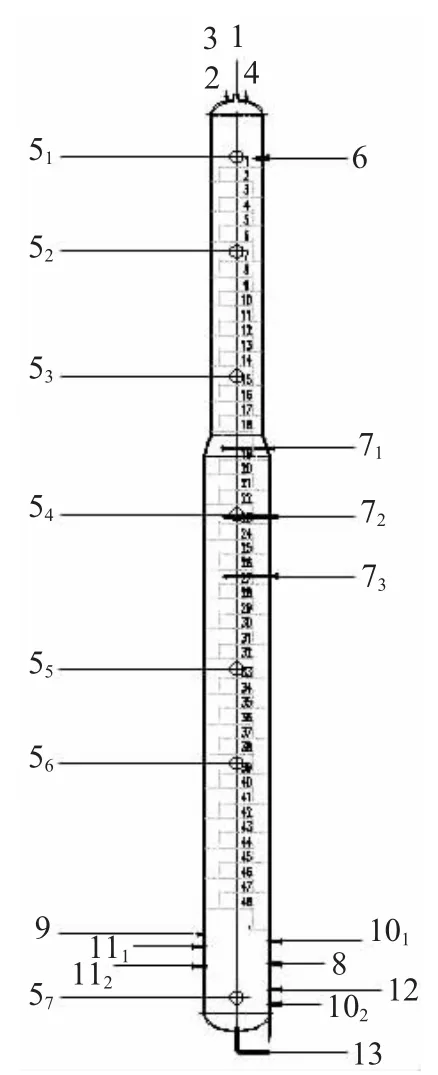

宏观检查过程中稳定塔(C- 304)腐蚀程度为中度,设备结构图见图3。

图2 容器腐蚀减薄分析Fig.2 Vessel thickness thinning analysis

停工检查期间发现稳定塔(C- 304)第一人孔至第四人孔(自下而上)塔底封头及塔壁表面聚集了大量黑褐色腐蚀产物,去除产物,金属表面凹凸不平,塔底封头与塔壁焊缝局部存在点腐蚀坑(咬坑),塔盘及折流板表面局部大面积聚集黄褐色腐蚀产物,去除产物,表面腐蚀较轻微;塔内进料线表面聚集大量红褐色腐蚀产物,去除腐蚀产物,表面凹凸不平;塔壁和折流板支撑板表面聚集大量黑褐色腐蚀产物,去除产物,金属表面凹凸不平;塔盘和折流板较其它部位腐蚀程度较轻。塔壁变径处下部塔壁聚集大量黑褐色腐蚀产物,去除产物,表面凹凸不平;进料线表面聚集大量红褐色腐蚀产物,去除腐蚀产物表面凹凸不平;第五人孔至第七人孔(自下而上):塔顶封头及塔壁存有大量黄色锈蚀点,去除表面锈蚀,金属表面有轻微腐蚀;塔内管线及附件无明显腐蚀迹象;塔盘表面存有白色结晶及污垢,清除表面后无明显腐蚀。

检测发现材质为0Cr13Al的部位腐蚀程度较轻微,材质为20R的部位腐蚀程度较前者严重。

分析腐蚀原因,得出在稳定塔底部,因馏份中的活性硫的存在,更易形成高温硫腐蚀,而在塔顶更易形成湿的硫化氢腐蚀,从OCr13Al材质腐蚀轻微,20R材质腐蚀较严重来看,加工目前的原油时,在焦化装置中选用OCr13Al材质其耐硫及硫化物的腐蚀能力是较好的。同时参照API581中对于高温硫化的定义,碳钢,不锈钢增加Cr含量可以明显增加耐硫化的能力。

图3 稳定塔C-304结构图Fig.3 Structure of Stable tower C - 304

4.2腐蚀速率及下次检验日期

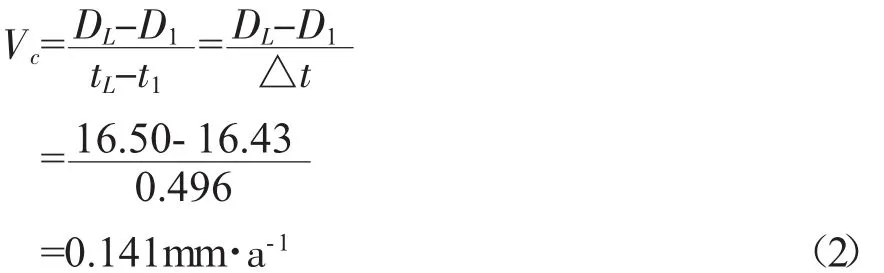

(1)取位号C- 304举例计算腐蚀速率

式中DL:最近一次测厚数据,取16.50mm;D1:第一次测厚数据,取16.43mm;Δt:两次测厚数据时间间隔,取0.496a;Vc:计算腐蚀速率,计算得值为0.141mm·a-1。

由于计算腐蚀速率未考虑数据间值,故引入标准差进行修正,得出修正腐蚀速率。

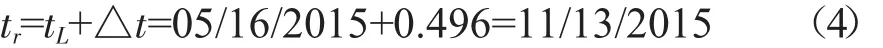

式中σ:腐蚀速率标准差,取0.181;Va:修正腐蚀速率,计算得值为0.372mm·a-1。

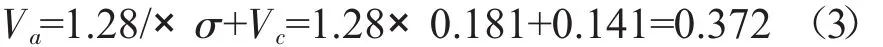

国内常规焦化原料的密度为0.95~1.05g·cm-3,残炭为16%~30%,硫质量分数为2%~6%,高酸原油的酸值为0.5~13.0mg KOH·g-1。根据API581中碳钢腐蚀速率估计值表对照[ 3 ],基本符合估计值范围0.2~0.7mm·a-1,以及12%Cr钢的腐蚀速率估计值表对照,基本符合估计值范围0.1~0.5mm·a-1。同时由下式得出建议下次检验日期:

式中tL:最近一次读数日期,取05/16/2015;tr:建议下次检验日期,计算得值为11/13/2015。

5 结论及建议

科学测厚体系在原料介质成分分析,腐蚀回路划分的基础上,根据RBI结果选择重点测厚部位,并对测厚数据进行分析,得出结果符合相关标准,并给出退役极限,腐蚀速率及下次检验日期,便于对装置整体进行平台化及系统化管理。

腐蚀回路的划分可简化损伤机理分析,不仅利于工艺流程图的直观显示,更可作为其他炼油厂焦化装置腐蚀分析的参照。

国内外炼油厂防腐对策主要包括原料控制、工艺防腐、腐蚀检测、合理选材、阴极保护和涂层保护等[5,6 ],笔者结合宏观检查,测厚数据分析及腐蚀分析给予某焦化装置下列防腐建议。

(1)原料控制及腐蚀检测宏观检查发现焦炭塔存在一定腐蚀形貌变化,急冷与急热引起的热变形受到固态焦的阻止,产生了热棘轮变形。因焦炭塔存在的问题主要为塔体变形和焊缝开裂,故其监检测方案应以停工期间的检查和检测为主,了解塔体的腐蚀和焊缝开裂情况,定期对塔体的径向鼓凸变形进行测量,以掌握变形的发展情况。同时,应定期对塔壁鼓凸处进行现场覆膜金相检查,在条件允许的情况下对塔壁鼓凸处进行取样,以分析其常温和温机械性能和金相组织的变化情况。故需严格控制脱后原油含水量在规定范围内,以稳定初馏塔操作,减轻设备结垢和腐蚀,满足产品质量要求,控制范围:脱后原油含水≤0.3%,含盐≤3mg·L-1。

(2)合理选材加工高硫低酸原油高温部位的选材,主要依据侧线硫含量、侧线温度和欲用材质,所选材质的理论腐蚀速率应小于0.25mm·a-1.。

参考文献

[1]瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2007.

[2]李出和.国内外延迟焦化技术对比[J].石油炼制与化工,2010, (1):1- 5.

[3]API581,Risk- Based Inspection[S].

[4]ASME B31.3.Code For Pressure Piping[S].

[5]孙亮.炼油厂焦化装置的腐蚀与防护[J].腐蚀与防护,1990,19 (2):83- 84.

[6]梁春雷,王建军,高俊峰,等.高酸原油加工中常用材质的耐腐蚀性能[J].腐蚀与防护,2013,(8):734- 738.

分析测试

Corrosion analysis of coking plant based on scientific thickness measurement

GAO Shan*,LIU Wen-bin,YANG Jian-feng,CHEN Liang-chao,CHEN Xuan

(Electromechanic Engineering College,Beijing University of Chemical Technology, Beijing 100029,China)

Abstract:The division of corrosion circuit on equipment and pipeline for the coking plant based on a coking plant process, typical damage mechanism and raw material composition analysis, which also come from a part of scientific thickness principle. On one hand, we select thickness measurement data of pipeline for the RBI analysis and the calculation of retired limit. On the other hand, we calculate the corrosion rate and recommended nest inspection date based on corrosion inspection and scientific thickness measurement data during the shutdown maintenance period, which includes a part of the tower and container in coking plant. It is concluded that we give the significant corrosion parts of coking plant compared with the related standard, analyzes the reasons of corrosion, and give some corrosion protection advice for this coking plant.

Key words:corrosion analysis;scientific thickness;coking plant;corrosion circuit;RBI

作者简介:高姗(1990-),女,在读硕士研究生,主要研究方向:腐蚀科学及安全研究。

收稿日期:2015- 10- 20

中图分类号:TE986

文献标识码:A

DOI:10.16247/j.cnki.23-1171/tq. 20160116

导师简介:刘文彬(1980-),男,博士,副教授,主要研究方向:设备智能维修及RBI分析。