动力锂离子电池循环后的性能分析

2016-03-21李杨,张娜

李 杨,张 娜

(天津力神电池股份有限公司,天津 300384)

动力锂离子电池循环后的性能分析

李 杨,张 娜

(天津力神电池股份有限公司,天津 300384)

对循环后的锂离子动力电池的电性能进行分析。以1.00C在2.00~3.65 V循环6 000次,容量保持率为84.87%,交流内阻上升18.25%,直流内阻上升66%,放电比功率下降34.5%。将循环后的电池进行拆解,分别进行扣式电池性能测试、SEM分析。负极材料在循环后的性能衰减较快,负极体积的膨胀、SEI膜的增厚是主要影响因素。

锂离子动力电池; 循环; 内阻; 扣式电池

动力锂离子电池越来越受到人们的关注。磷酸铁锂(LiFePO4)正极锂离子电池已大规模使用多年,早期应用于电动工具上的电池,常规循环已经超过了5 000次。对循环后的电池进行性能分析,找出容量衰减的主要原因[1],将对动力锂离子电池的性能提升起到重要的指导作用。

本文作者对本公司生产的LiFePO4动力电池循环前后的性能进行比较,将拆解后的电池正、负极极片分别进行SEM分析、扣式电池测试,分析容量衰减的主要原因。

1 实验

1.1 动力电池的准备

将本公司2010年量产的LP2770112型动力锂离子电池用ARB-EVTS 164469-G动力电池充放电设备(美国产)进行6 000次常温1.00C循环(2.00~3.65 V),其中充电制度为:以1.00C恒流充电至3.65 V,转恒压充电至0.05C。在每1 000次循环后,用HIOKI-3554内阻测试仪(日本产)测量电池的交流内阻、直流内阻,并用ARB-EVTS 164469-G动力电池充放电设备测量电池的放电功率,测试流程为在50% SOC状态下,以40.00C放电10 s。

1.2 扣式电池的准备

在25 ℃、干燥(RH≤5%)环境下,将循环前、后的动力锂离子电池拆解,将拆解下来的电极片分别用碳酸二甲酯(DMC,天津产,工业级)洗净。正极极片中,LiFePO4、导电炭黑、聚偏氟乙烯(PVDF)的质量比为93∶2∶5;负极极片中,中间相炭微球(MCMB)、导电剂、PVDF的质量比为95∶2∶3。将清洗好的部分电极片在90 ℃下真空(真空度为2 kPa,下同)干燥约24 h,再在充满氩气的手套箱中,将电极片裁切成直径为20 mm的圆片,将隔膜裁切成直径为22 mm的圆片。

将正、负极片分别与金属锂片(天津产,工业级)以及25 μm厚的多孔单层聚丙烯隔膜(深圳产)装配成CR3032型扣式电池,电解液为1 mol/L LiPF6/EC+EMC+DMC(体积比1∶1∶1,天津产,CP)。

1.3 扣式电池性能测试

扣式电池静置1 d后,用5 V 30 A能量回收型锂电池充放电机(苏州产)进行测试。根据活性物质的含量,计算相应的充放电电流。实验电流为0.05C,用正、负极极片制作的扣式电池,电压分别为2.0~4.2 V、0~1.5 V。

1.4 电极片的SEM分析

将另一部分DMC清洗后的电极片用蒸馏水再次洗净,除去表面沉积的锂,在80 ℃下,真空干燥6 h后,用5600LV扫描电子显微镜(日本产)进行形貌分析。

2 结果与讨论

2.1 LiFePO4动力电池循环后的数据比较

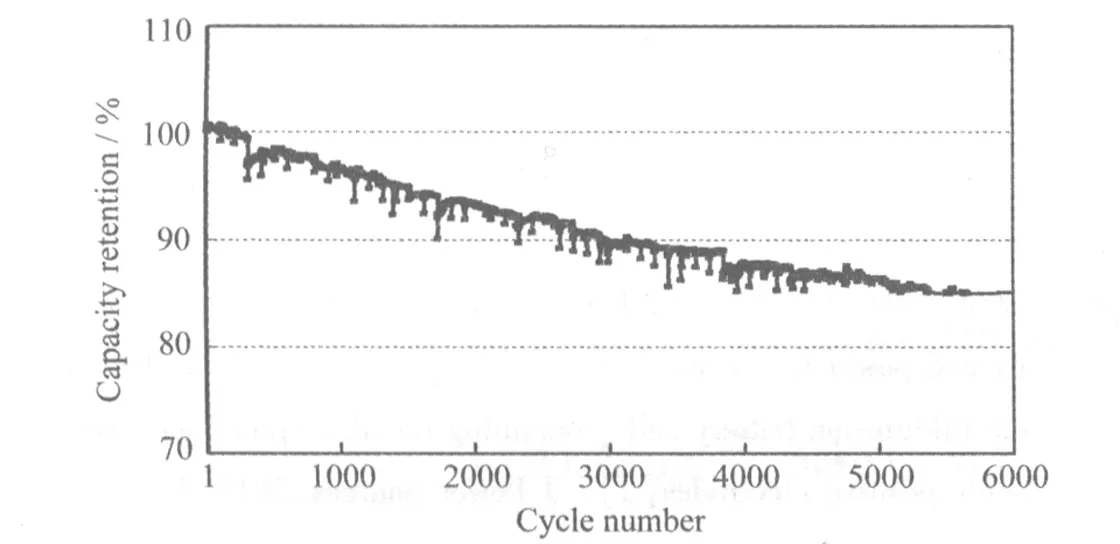

LiFePO4动力电池的室温1.00C循环性能见图1。

图1 LiFePO4动力锂离子电池的室温1.00 C循环性能

从图1可知,动力锂离子电池在常温循环6 000次后,仍有80%以上的容量。电极材料本身的衰减[2]、电极体积的膨胀[3]和电解液分解等[4]因素,都会导致电池容量的衰减。

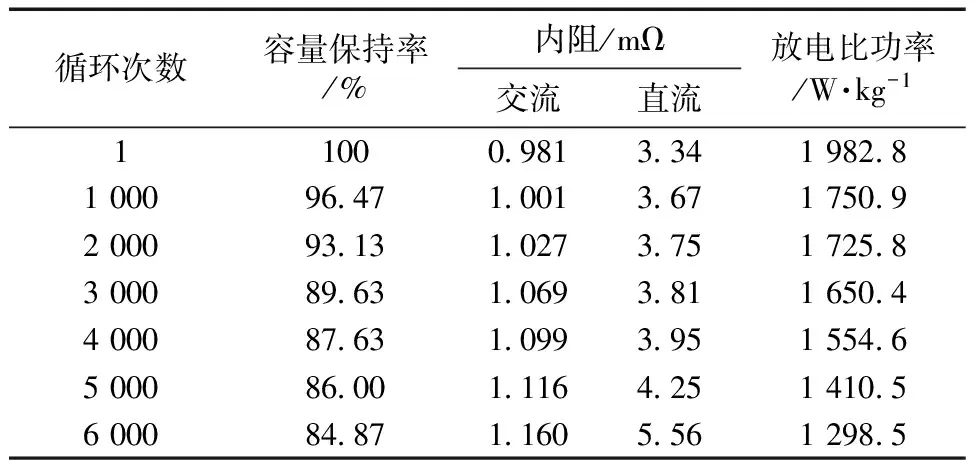

为了更清楚地分析循环过程中电池性能的衰减状况,在每1 000次循环后,测试内阻及放电比功率,结果见表1。

表1 LiFePO4动力锂离子电池的内阻及放电比功率

从表1可知,动力锂离子电池每循环1 000次,容量约衰减3%,在第6 000次循环时,容量保持率为84.87%;交流内阻在第6 000次循环时由0.981 mΩ上升到1.160 mΩ,增加了18.25%,与容量衰减的速率基本保持一致。电池的直流内阻电池在循环初期(1 000次以内)上升较慢,只增大了0.33 mΩ,但放电比功率下降较快,下降了231.9 W/kg;在循环中期(第1 000—4 000次),直流内阻的上升趋势与放电功率的下降趋势都逐渐变缓,直流内阻每1 000次循环增加约0.1 mΩ,放电比功率则降低100 W/kg左右;在循环后期(第4 000—6 000次),直流内阻的上升趋势与放电功率的下降趋势又逐渐增大,从第5 000次到第6 000次循环,直流内阻增大了1.31 mΩ,放电比功率下降了112.0 W/kg。

为了更直观地对比直流内阻增长率与放电功率降低率的变化趋势,将它们的变化率与循环次数作图,如图2所示。

图2 LiFePO4动力锂离子电池直流内阻增长率与放电功率降低率在循环过程中的变化趋势

从图2可知,直流内阻的增长趋势和放电比功率的降低趋势在5 000次循环以内是一致的,原因是放电功率与直流内阻线性相关,二者成比例,随着直流内阻的增大,热损耗也逐渐增大,电池在进行大倍率放电时的有效能量降低[5]。

为了更加深入地研究循环后衰减的机理,对电池进行解剖,同时将正、负极片组装成扣式电池,进行分析。

2.2 扣式电池数据分析

分别对循环前后的电极片所组装的扣式电池进行充放电测试,测试见图3,数据列于表2。

1 首次充电 2 首次放电 3 循环后充电 4 循环后放电

从图3a可知,正极片在循环6 000次后进行充电时,恒压充电段增大,原因是在循环过程中,正、负极的界面阻抗都逐渐增大,Li+在嵌脱过程中受到的阻力增大,导致极化增强[6],充电时的电压很快达到截止电压,有效充电容量降低。从图3b可知,负极片在循环6 000次前后的充放电容量均有很大幅度的衰减,衰减幅度高于正极。

表2 正负极扣式电池详细数据

从表2可知,循环后,正极片所含活性物质的放电比容量从循环前的125 mAh/g下降到110 mAh/g;负极片所含活性物质的放电比容量从336 mAh/g下降到262 mAh/g,正、负极材料都有一定程度的衰减。LiFePO4具有有序的橄榄石结构,在循环过程中,晶体结构几乎不发生重排,因此衰减较小[7],相比较而言,负极衰减得较严重。

为了更加清晰地了解负极材料在循环前后发生的变化,对循环前后的负极片进行SEM分析,结果见图4。

图4 负极极片的SEM图Fig.4 SEM photographs of anode electrode

从图4可知,循环前负极表面颗粒平滑呈球形,颗粒与颗粒之间接触良好,整体形貌完整,该结构有利于Li+的嵌脱[8];循环后的负极颗粒粉化严重,原因是在循环过程中Li+不断嵌脱,使负极的层间距不断增大、减小[9],导致球状颗粒逐渐粉化,层状结构遭到破坏,同时,负极表面的固体电解液相界面(SEI)膜不断增厚,阻抗也随之增大,最终导致电池的放电功率和循环性能下降[10],电池逐渐失效。

3 结论

本文作者对循环前后的LiFePO4动力电池的容量、交流内阻、直流内阻和放电功率等进行比较,将循环前后的动力电池拆解,用正、负极片组成扣式电池,进行分析。负极在循环后的性能衰减要大于正极,在循环6 000次后,负极比容量从336 mAh/g下降到262 mAh/g。负极石墨结构的破坏、SEI膜的增厚导致阻抗增加,是电池性能下降的主要因素。

[1] HOU Min(侯敏),CAO Hui(曹辉),ZHAO Jian-wei(赵建伟),etal. 磷酸铁锂动力锂离子电池循环性能研究[J]. Dianyuan Jishu(电源技术),2014,20(2):217-220.

[2] ZHANG Y C,WANG C Y,TANG X D. Cycling degradation of an automotive LiFePO4lithium-ion battery[J]. J Power Sources,2011,196(2):1 513-1 520.

[3] YU F,ZHANG L L,LI Y C,etal. Mechanism studies of LiFePO4cathode material:lithiation/delithiation process,electrochemical modification and synthetic reaction[J]. Rsc Advanced,2014,25(2):54 576-54 602.

[4] LARESGOITI I,KBITZ S,ECKER M,etal. Modeling mechanical degradation in lithium ion batteries during cycling:solid electrolyte interphase fracture[J]. J Power Sources,2015,300:112-122.

[5] WANG H,HE Y,SUN T,etal. Calculation method of lithium power battery internal resistance based on freedom model[J]. International Journal of Control & Automation,2014,15(7):586-591.

[6] CORDOBA-ARENAS A,ONORI S,GUEZENNEC Y,etal. Capacity and power fade cycle-life model for plug-in hybrid electric vehicle lithium-ion battery cells containing blended spinel and layered-oxide positive electrodes[J]. J Power Sources,2015,278:473-483.

[7] LV Yan(吕岩),YE Dang-zheng(叶丹峥),SUN Xiao-bin(孙晓宾),etal. 石墨的形貌及粒径锂离子电池性能的影响[J]. Battery Bimonthly(电池),2014,44(3):171-173.

[8] LV Hao-jie(吕豪杰),ZHOU Wei-ying(周伟瑛),YAN Hong(严红),etal. 电动汽车用富锂锰基动力锂离子电池[J]. Battery Bimonthly(电池),2014,44(2):92-95.

[9] HENRIK E,GORAN L. A model for predicting capacity fade due to SEI formation in a commercial graphite/LiFePO4cell[J]. J Electrochem Soc,2015,162(6):A1 003-A1 007.

[10]LEE Y J,CHOI H Y,HA C W,etal. Cycling life modeling and the capacity fading mechanisms in a graphite/LiNi0.6Co0.2Mn0.2O2cell[J]. J Appl Electrochem 2015,45(4):419-426.

Performance analysis of power Li-ion battery after cycling

LI Yang,ZHANG Na

(TianjinLishenBatteryJoint-StockCo.,Ltd.,Tianjin300384,China)

The electrical performance of power Li-ion battery after cycling was analyzed.The capacity retention was 84.87%,the alternating-current internal resistance increased 18.25%,the direct-current internal resistance increased 66%,the specific discharge power decreased 34.5% after 6 000 cycles at 1.00Cin 2.00~3.65 V. The battery after cycling was disassembled, the button cell performance test and SEM analysis were carried out. The performance of the anode electrode material was rapidly attenuating,the volume expansion of anode electrode and the increasing thickness of SEI film were the main factors.

power Li-ion battery; cycle test; internal resistance; coin cell

李 杨(1986-),男,陕西人,天津力神电池股份有限公司研发工程师,研究方向:高功率锂离子动力电池,本文联系人;

国家“863”高技术研究发展计划(SS2012AA110301)

TM912.9

A

1001-1579(2016)01-0028-03

2015-09-07

张 娜(1976-),女,河北人,天津力神电池股份有限公司研发总监,研究方向:锂离子动力电池。