偏心测量系统驱动机构的改进设计

2016-03-17张志巍姚国年刘海梅关艳军

张志巍,姚国年,刘海梅,关艳军

(中国人民解放军63870部队,陕西 华阴 714200)

偏心测量系统驱动机构的改进设计

张志巍,姚国年,刘海梅,关艳军

(中国人民解放军63870部队,陕西 华阴714200)

摘要:偏心距是弹箭飞行稳定性的重要影响因素,其精确测量是保证弹道计算正确性的关键;为了解决某些特殊外形的弹体,在利用偏心测量系统测量偏心时,驱动弹体精确转动的机构出现卡滞、打滑等现象,导致无法自动测量的问题;根据系统偏心距测量的原理和试验操作步骤,分析了测量过程设备存在的不足及产生原因,提出了改进支撑和用减速伺服电机增加旋转力矩的方案,并进行了详细地设计及计算;验证结果表明,改进后的系统可以有效解决电机直驱不规则弹体时出现的问题,测量精度提高了4.15倍;扩大了测量范围,提高了驱动精度和测量效率,具有很好的应用价值。

关键词:偏心距;自动测量;改进设计;弹道计算

0引言

弹箭偏心位置决定弹箭的射击散布性能和飞行轨道,它直接影响弹箭的目标命中率,在弹道计算中起很重要的作用。精确测量弹箭的偏心距的大小,为分析研究弹箭性能提供依据[1]。目前大多采用多点支撑称重法[2],测量时,需要在弹体上划出四等分圆周的母线。任意选择一条母线,依次转动被测弹体,使弹体分别处于0°、90°、180°、270°位置,分别测出弹体在相应4个位置时的压力值,根据静力矩平衡原理建立4个状态的方程组,从而解得弹箭的偏心距[3-5]。

为了减少人工的误差和对弹体损伤,偏心距测试系统采用摩擦传动的原理驱动弹体转动4个位置,配合编码器实现转动角度的控制,保证滚动平稳且滚动力矩非常小。为了满足不同质量段的弹体的测量精度,将弹体分成几个质量段,每个质量段采用单独的滚转部件驱动弹体进行转动。通过这种方法,摒弃了划母线的步骤,减小了人为因素的影响,提高了测量精度,节省了测量工序,提高了测量效率。然而该设备在测量大质量或不规则弹体时,出现了驱动轮打滑、驱动轮卡滞、驱动力不足等严重影响测量精度的问题。针对这种现象,本文详细分析了测量过程设备的误差来源,提出了改进方案,并进行了详细地设计及计算。通过试验验证表明,改进后的系统可以有效解决电机直驱不规则、大弹体时出现的问题,扩大了测量范围,提高了驱动精度和测量效率,具有很好的应用价值。

1测量原理和测量步骤

1.1测量原理

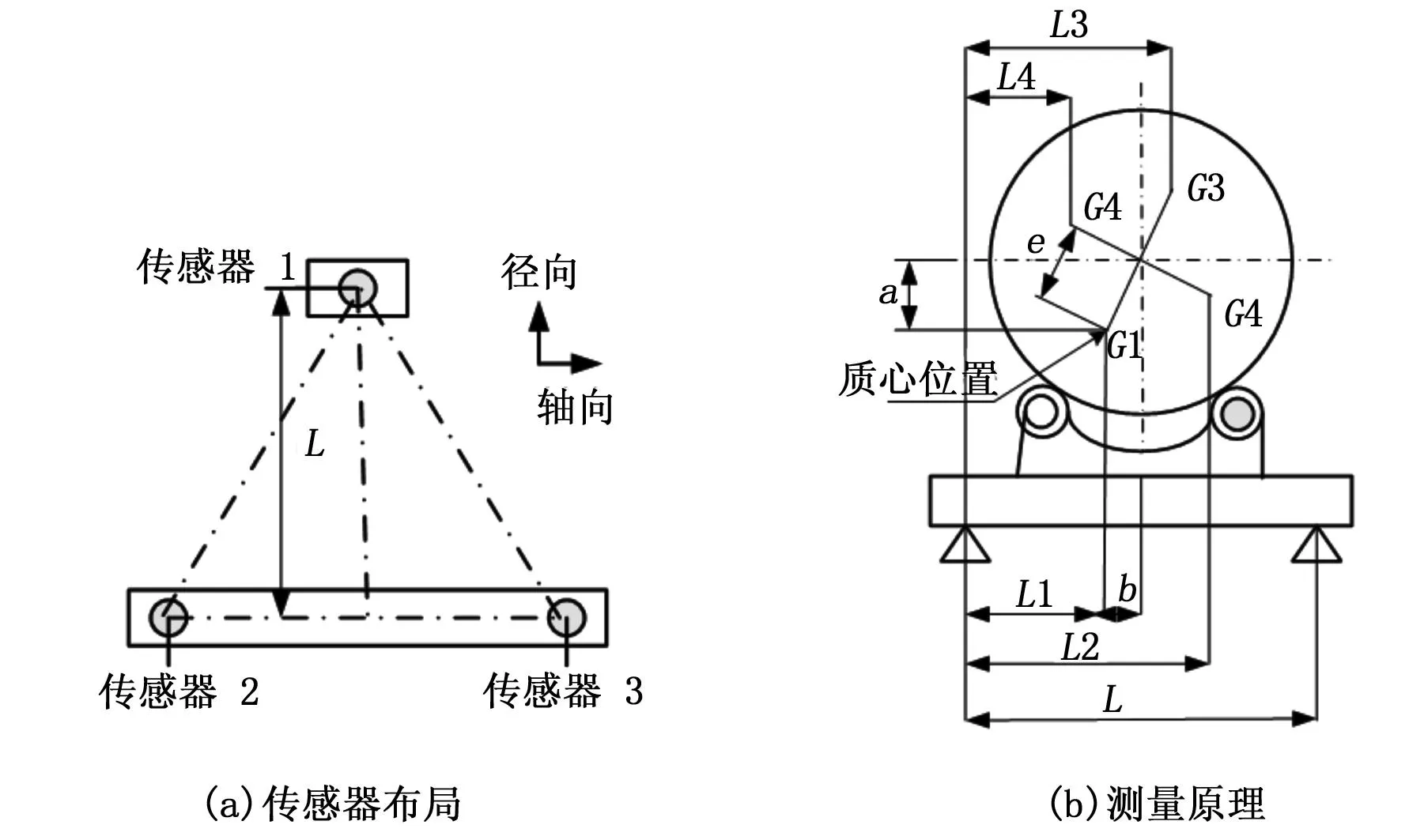

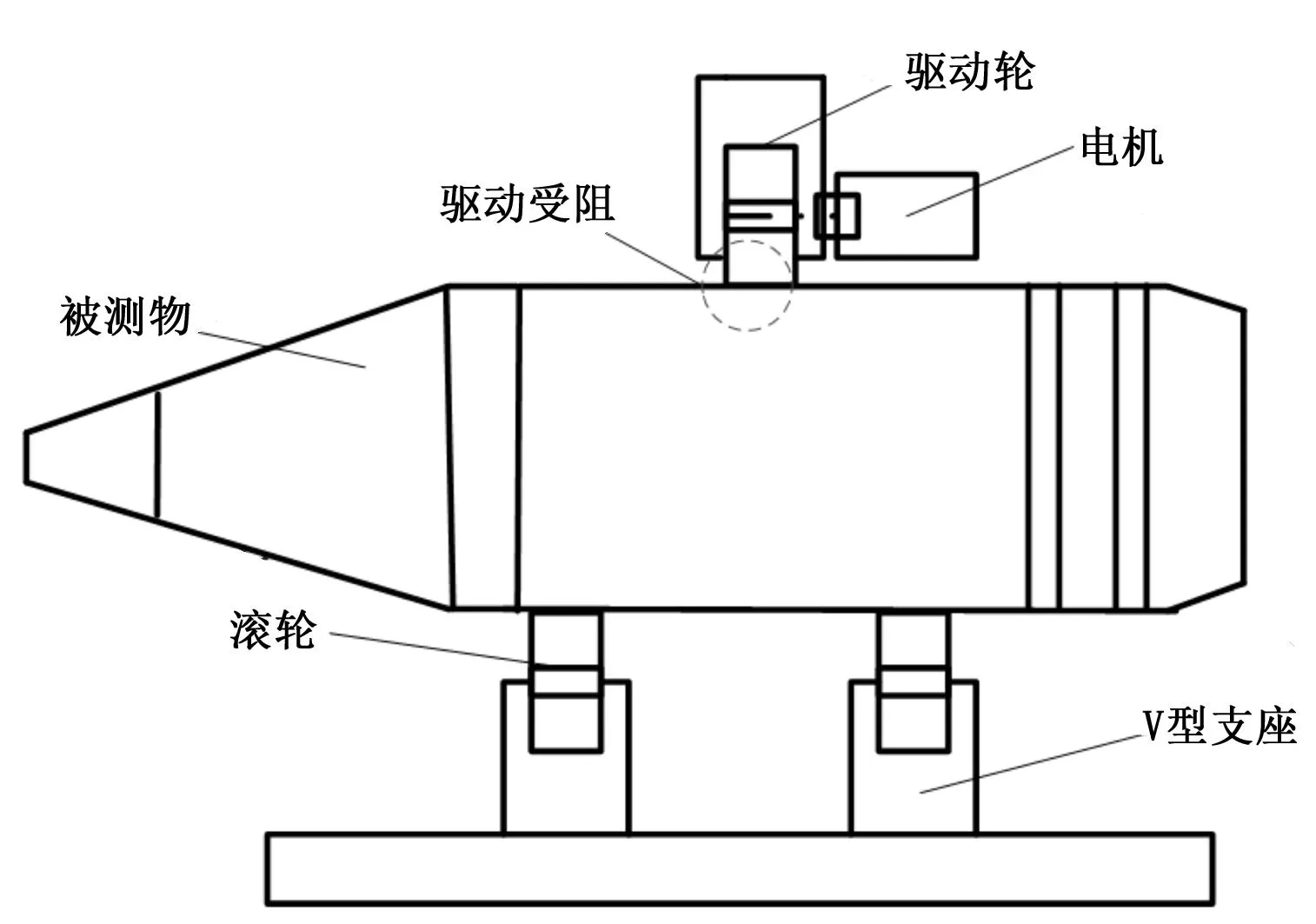

质偏心测量系统采用多支点称重法测量偏心距,基本原理:将3个高精确度的压力传感器安装于测试平台的底部,使该3个传感器形成等腰三角形(见图1(a)),被试弹体安放于该测试平台的V形支架上,从而完成被试品偏心距的测量。

图1 测量原理图

其中:F1、F2、F3为各称重传感器所受压力。偏心测量原理如图1(b)所示。测量时,任意选择一个位置作为0°,精确转动被测弹体,使弹体分别处于0°、90°、180°、270°位置,分别通过3个压力传感器测出弹体在相应4个位置时的压力值,然后根据静力矩平衡原理有:

(1)

联立以上4个方程,则:

(2)

(3)

(4)

(5)

(L为已知固定尺寸)

根据各位置几何关系有:

(6)

(7)

1.2测量步骤

由于被测弹体种类多、范围广,为了满足偏心测量精度≤0.01 mm的军标要求,根据所有被测弹体质量和长度划分4个区间,不同区间内的弹体用同一个测试平台测试。试验时,根据被测弹体的口径和重量,选用不同的测试平台,且不同的测试平台采用单独的高精度的称重传感器,从而可以测量各种口径的弹体,并保证其高测量精度。

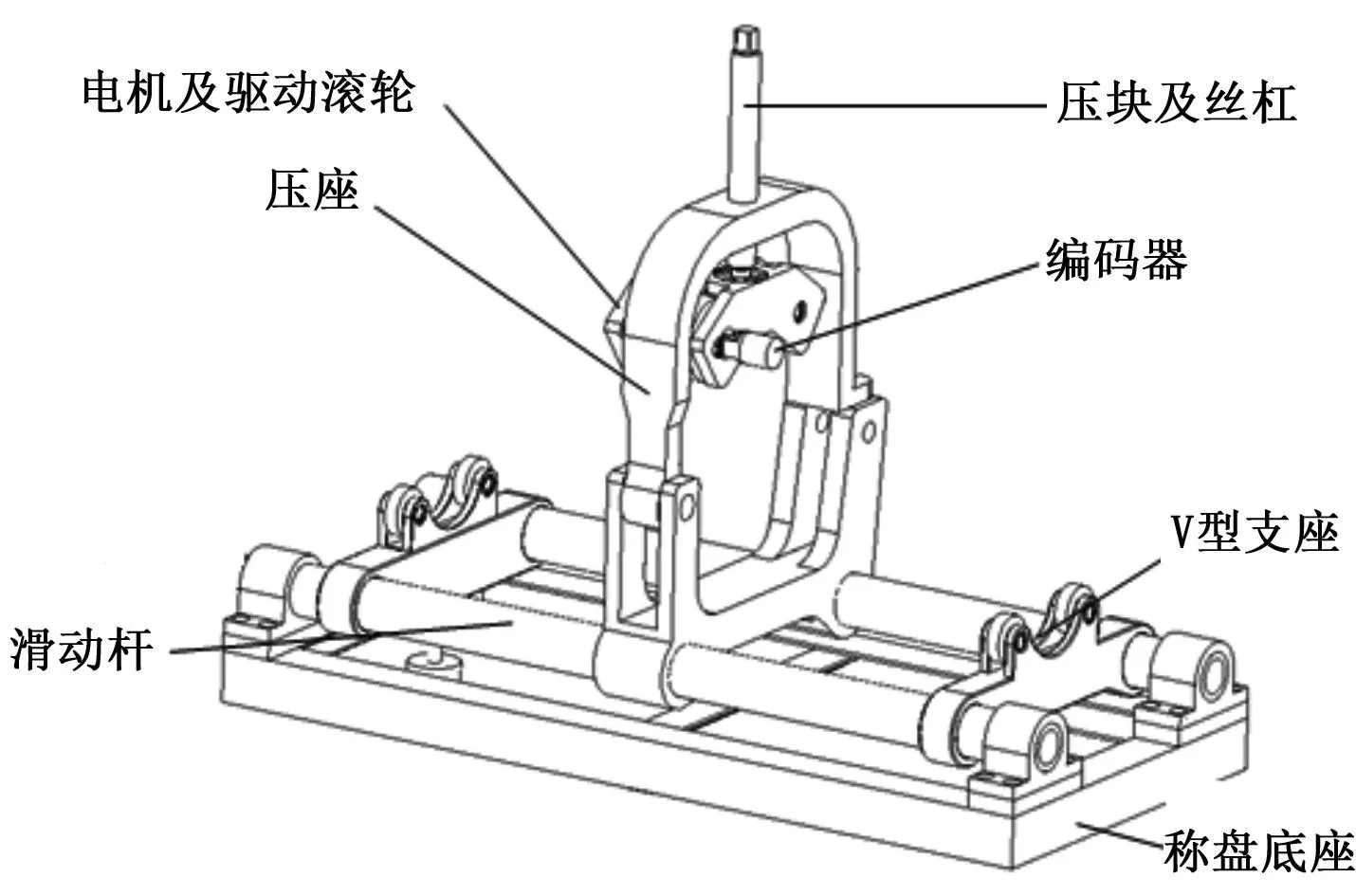

1.2.1测量系统结构

目前使用的测试系统测量偏心距采用“三点支撑法”,测量设备的基本结构包括测量台面、不同量程的秤盘及三组压力传感器。秤盘结构如图2所示。在秤盘下有3个支脚,对应3个压力传感器测量弹体的重量。测量时弹体放于秤盘上,通过下支撑和上驱动的方式,用手动旋紧“压块及丝杠”,使步进电机驱动轮与弹体充分接触,驱动被测弹体旋转,被测弹体驱动角度传感器,角度传感器向控制软件回传数据,由软件控制电机按给定角度旋转,构成闭环驱动系统,从而实现弹体精确旋转90°。

图2 偏心距测量秤盘结构

1.2.2测量步骤

测量偏心距的具体步骤:

1)测量时,将弹体放置在V型支座上,利用水平仪和调节V型支座的高度进行弹体调平。

2)扣紧压座,使得驱动轮和压紧轮与弹体充分接触,以保证电机可以驱动弹体正常转动,编码器可以正常读数。

3)升起承载压力传感器的3个小平台(位于台面的下方)到一定高度,使得压力传感器与秤盘3个支脚接触。

4)选择任意一个位置作为起点进行测量,然后依次旋转弹体90°,使之分别处于90°、180°、270°,并测出相应这4个位置时传感器所受的压力,从而根据上述静力矩平衡原理计算出偏心距大小。

2系统不足及分析

2.1系统存在不足

采用倒U型框压紧弹体上驱动的方式,设备在旋转90°过程中,有时会出现打滑或转动不到位的现象,对于保证精度产生很大影响。在测试系统长期的使用过程中,设备存在这些不足都会对测量结果造成较大的误差[6-8]。

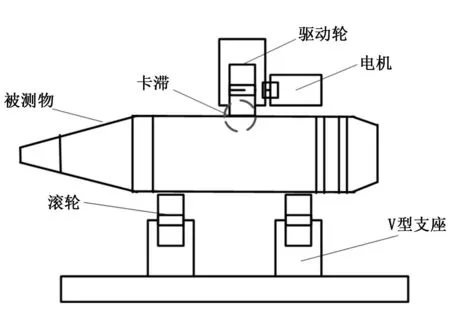

1)前后窜动:在测量部分外形以锥部为主的弹体时,电机驱动轮与弹体接触面较小,加之锥面的影响,在旋转过程中,出现弹体前后窜动的现象,如图3所示。这种前后窜动的现象主要是由于弹体前后均没有定位,而驱动轮在沿弹体的锥面圆周滚转时,弹体重力分量的反作用力会推动弹体移动,转过的圆周越大移动量就越大,从而影响到测量结果。

图3 电机驱动轮面与弹体接触面小

2)驱动轮卡滞:在测量部分圆柱度较差的弹体时,当旋转至外径较大处时,会使压力过大,驱动轮卡死难以旋转,造成驱动轮卡滞,如图4所示。这种现象出现是由于驱动轮和弹体之间的接触造成的,在放置弹体的初始位置,弹体截面直径略小,当旋转到某一截面直径略大处时,滚轮和驱动轮就会将弹体卡紧,从而造成驱动轮卡滞的现象。

图4 电机驱动轮在弹体上的压力不一致

3)驱动力不足:在测量质量较大的弹体时,步进电机转矩较小,用直驱方式驱动弹体,存在旋转驱动力不足的问题,如图5所示。这种现象出现主要是由于质量较大弹体往往口径也较大,而遇到偏心略大的弹体时,产生的偏心力矩也比较大,驱动轮大小一定的情况下,采用直驱方法就存在驱动力不足的现象。

图5 用直驱方式驱动弹体,旋转驱动力不足

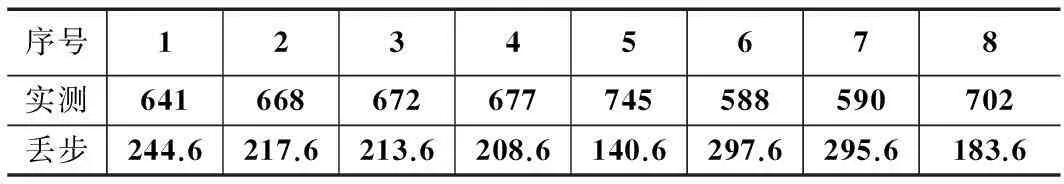

以45 kg称盘测量8发82 mm弹体偏心距为例说明。

根据传动比

(8)

式中,θa为步进电机步进角;Da为步进电机驱动轮直径;Db为弹体直径;θb为弹体步进角。

当Da=50 mm,θa=0.5°,Db=82 mm,则θb=0.3°即步进电机旋转一个步进角,弹体旋转约0.3°。

从理论上计算,弹体旋转完全符合精度要求,但因为步进电机旋转力矩小,且负载时大时小,导致丢步十分严重。

(9)

式中,B为当弹体旋转一定角度时步进电机应理论旋转步数。

当弹体旋转270°即θb=270°时,电机产生的理论步数应为885.6步。实测步数和丢步情况如表1所示。

表1 步进电机驱动弹体旋转270°时步进步数

3改进设计及相关计算

3.1秤盘结构改进设计

针对锥形外形的弹体,在转动过程中会发生窜动,使得支撑部位的直径发生变化,通过编码器来控制滚转90°不准确的问题,采取加装定位机构的办法。在测量锥形外形的弹体时,前端增加一个可调节支架。在支架前端制作一个导轨和一个定位挡板结构,导轨与支架水平连接并固定,定位挡板可以沿着导轨前后滑动,可以在导轨随意位置固定。在测量时,保证锥形外形的弹体在转动时不会前后窜动。

针对驱动轮卡滞的情况,采取改进驱动结构的办法。现有测试设备采用上驱动的方式,即在倒U型框上安装驱动轮和压紧轮,以压紧弹体的同时驱动其转动。为了避免这种方式带来的诸多问题,采用下驱动的方式,即在秤盘的支撑轮上加装电机和编码器,拆除倒U型框。改进后的结构如图6所示。

图6 结构改进设计示意图

3.2改变支撑方式

将下支撑上驱动改为支撑与驱动合二为一,简化机械机构,解决驱动轮打滑和卡死不转的问题。通过对控制步进电机转角和转速的脉冲个数和频率重新校正,即可使改进后的支撑方式满足测量要求。

3.3驱动方式改进设计及计算

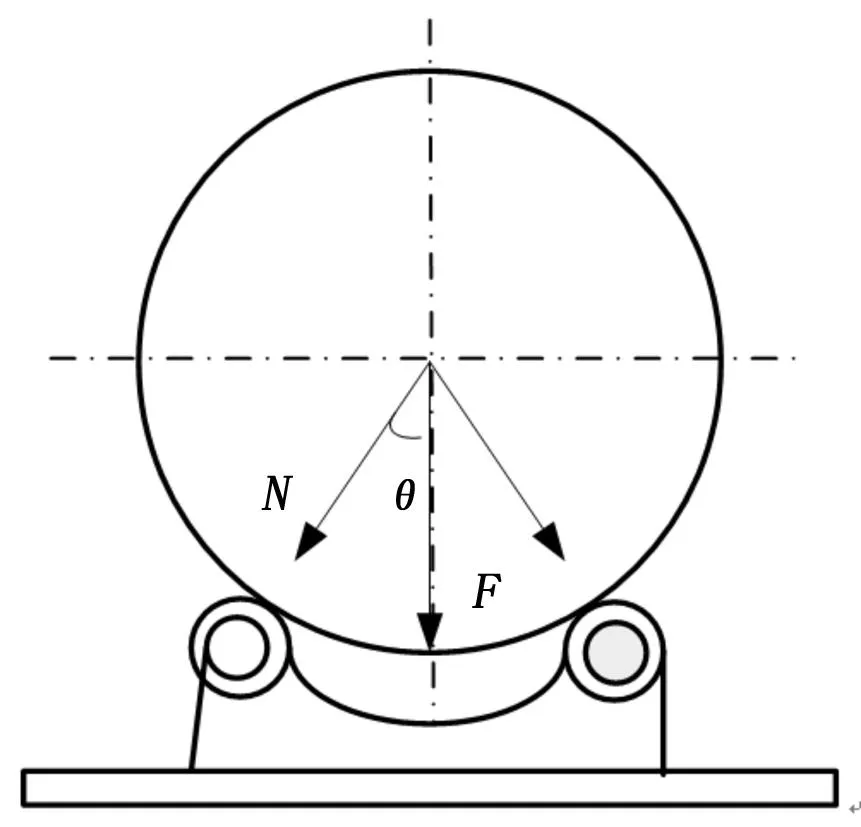

3.3.1受力分析

针对驱动力不足的情况,采取改进驱动结构和动力源的办法。经过机械结构的改进后,测量设备自然就成了下驱动的方式。测量设备采用上驱动时,选择的是步进电机作为动力源。步进电机存在丢步现象,丢步过于严重会造成弹体旋转角度不到位,电机频繁启动,却无法完成偏心测量,严重卡滞导致步进电机因过热易烧毁。因此,改用伺服电机这种控制精度较高的产品作为驱动源。

采用伺服电机配合减速器的方式驱动,解决旋转力距不足的问题,同时可进一步提高弹体旋转精度,避免设备改进对测量精度的影响。

由于减速伺服电机存在减速比,启动转矩和旋转精度远高于直驱电机。下面对旋转力进行受力分析。

图7驱动轮受力图

(10)

(11)

式中,G为被测弹体重力;F为弹体施于驱动轮与角度传感轮合力;N为弹体施于驱动轮的压力;θ为力F与力N之夹角。

(12)

(13)

式中,F擦为施于驱动轮的滚动摩擦力;μ为弹体在驱动轮上的滚动摩擦系数;D为驱动轮半径;M为驱动弹体的旋转力矩,则:

3.3.2驱动力矩计算

弹体放置在滚轮的V型支撑上,电机驱动滚轮滚转,从而带动弹体滚转。弹体滚转需要克服滚动摩擦力矩及偏心力矩,其平衡力距原理如图8所示。

图8平衡力距原理图

滚动摩擦力矩为滚轮所受正压力乘以滚动摩擦系数,偏心力矩的最大值为弹体质量乘以偏心力矩,因此弹体滚转所需的滚转力矩可用如下公式求得:

(14)

由公式(14)可以看出,正压力F与支撑包角有关,包角越大,正压力越大,在实际工程应用中,包角不会超过120°时,正压力N等于弹体的质量。

在测量质量大的弹体时,选用大秤盘,此时,选择被测对象的最大质量进行计算。以质量为100 kg,弹径为122 mm,偏心距为2 mm,滚动摩擦系数为0.03的弹体为例,由公式(14)计算得到,弹体滚转驱动力T=82 N,滚轮的直径R=60 mm,因此,滚轮的驱动力矩M=2.46 N·m。

由于弹体的滚转速度非常小,一般控制在10 m/s,所需要的功率很小,在上面的条件下,所需功率P=0.8 W。因此,电机及减速器的选型范围很广,功率可以满足要求,主要考虑的是扭矩大小。

在改进设计中选用了松下50 W伺服电机配以1∶60的行星齿轮减速器,减速器的输出扭矩T=20 N·m,因此选用下驱动的方式驱动100 kg的弹体是没有问题的。另外,50 W电机加上行星齿轮减速器是可选的最小规格,因此,该电机所提供的力矩足以驱动产品滚转。

滚轮的材质为钢,一般的情况下,钢-钢的静摩擦系数为0.15,动摩擦系数为0.1,因此系统提供的最大静摩擦力为F静=150 N,动摩擦力为F动=100 N,因此,一般情况下,弹体是不会出现打滑的情况的。

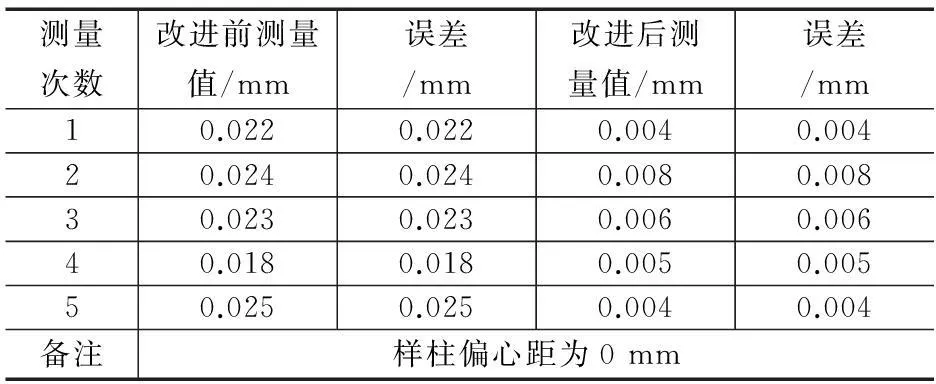

4试验验证分析

为了验证改进后的结构可以实现精确驱动,以划出四等分母线的弹体进行旋转度数的比较。将弹体放置在秤盘上,并用磁性表座上的一个指针确定起始位置,四次旋转都准确使得指针指向90°、180°、270°位置。

弹体的静态参数不是一个已知量,无法作为标准值进行精度验证。因此,将一系列标准样柱作为标准件,采用样柱的静态特征量作为标准值对设备进行验证[9-10],测量数据表明系统精度满足设计要求。以某型弹体样柱测量数据对系统精度作以阐述,别对使用原有测量设备测量数据和使用改进的测试设备测量数据进行对比。如表2所示。

表2 样柱偏心距测量数据表

通过对比表2数据,在使用原设备前,测量误差最大为0.25 mm,最小为0.018 mm,平均误差为0.022 4 mm。

使用改进后设备测量样柱后,测量最大误差为0.08 mm,最小误差为0.04 mm,平均误差为0.005 mm。

使用原设备和改进后测量设备对测量结果的影响为4.15。测量精度在使用测试系统后测量精度提高了4.15倍。在测量过程中,没有发生前后窜动、也没有出现打滑卡滞等现象,较与原来的设备偏心距测量精度得到了提高,数据一致性也有提高。

5结论

根据偏心距测试系统的基本测量原理,分析了在测量过程中造成测量数据精度降低的原因,并进行了机械结构改进和驱动力的详细计算,试验验证了经过改进后的测量设备精度满足要求,同时也能够满足不同形状和重量弹体的测量,测量效率大大提高,对以后的偏心测量设备设计具有借鉴意义。

1)在结构改进设计中,充分考虑改造的可行性,解决了前后窜动和驱动旋转卡滞的故障。

2)选用合适的驱动电机和驱动轮设计,解决了大质量弹体测量时驱动力不足的问题。

3)改进后的设备简化了机械结构,可提高系统的可靠性并提高测量效率, 测量精度提高了4.15倍。

参考文献:

[1] 陈贤隆,徐肖琪,丁彩云. 弹箭静态参数测量原理和技术[M].北京:宇航出版社,1993.

[2] 姚国年,卫军胡,赵希林,等.高精度弹丸质偏心测试系统的设计[J].光学 精密工程.2009,17(5):1141-1147.

[3] 黎磊,徐宝连,朱蕴璞,等. 弹箭力学参数综合测试系统设计[J].弹箭与制导学报,2010,30(2):233-236.

[4] 原亚旭,包建东. 小口径弹体静态参数测量方法研究[J].电子测量技术,2012,35(3):38-40.

[5] 郑勇,常晓东,崔瑞禧.战斗部径向质心测量技术研究[J].航天制造技术,2009(6):49-51.

[6] 顾强,李波.弹体质量、质心及质偏的新三点测量法[J]. 弹箭与制导学报,2005,25(4):177-178.

[7] 姚国年,卫军胡,赵希林. 高精度弹体质偏心测试系统及其误差分析[J].仪器仪表学报,2009,30(4):862-866.

[8] 梁彦,张驰,梁明.弹体质量质心测量系统的设计实现及其误差分析[J].战术导弹技术,2012(3):29-35.

[9] 潘文松,王昌明,包建东,等. 弹体质量质心及质偏心测试误差补偿[J].机械工程师, 2010,(7):1-2.

[10] 董辉平,庄严霞,王晨光.圆柱体质量、质心和质偏测试方法及误差分析[J].机械工程与自动化, 2008(6):105-107.

Improvement Design for Driving Mechanism of Test Equipment Centroidal Deviation

Zhang Zhiwei, Yao Guonian, Liu Haimei, GuanYanjun

(63870 Unit of PLA, Huayin714200, China )

Abstract:Centroidal deviation is an important factor for projectile flight stability, and it is the key for accurate measurement to calculate ballistic trajectory. In order to solve fault about an equipment used to automatically measure centroidal deviation when it is used to test special shape of the projectile. Its accurate driving mechanism has some problems such as clamping stagnation and skid and etc. so. In the paper, according to its measurement principle and test procedures, the equipment deficiencies are analyzed, and the solutions such as improving supporting method and increasing the rotary torque with the deceleration servo motor are put forward, design and calculation are introduced in detailed. The test result shows that the improved mechanism can directly drive irregular projectile with motor, and the measurement accuracy can be improved about 4.15 times. Its measurement range is broaden and its measurement precision and efficiency are improved, so it has good application value.

Keywords:centroidal deviation; automatic measurement; improved design; calculating ballistic

文章编号:1671-4598(2016)02-0158-04

DOI:10.16526/j.cnki.11-4762/tp.2016.02.043

中图分类号:TP391

文献标识码:A

作者简介:张志巍(1985-),男,河北衡水人,硕士研究生,主要从事测控方向的研究。

收稿日期:2015-07-15;修回日期:2015-09-11。