SP-160开式压力机机身的有限元分析及优化

2016-03-17魏凤凯王四森李乐鑫

魏凤凯,王四森,李乐鑫,岳 磊,陆 冰

(山东高密高锻机械有限公司 研发部,山东 潍坊 261500)

SP-160开式压力机机身的有限元分析及优化

魏凤凯,王四森,李乐鑫,岳 磊,陆 冰

(山东高密高锻机械有限公司 研发部,山东 潍坊 261500)

通过对SP-160型开式压力机机身的受力进行有限元分析及计算,研究在公称压力下机身各部位的变形和应力分布,依此对机身结构进行优化设计。使用SolidWorks进行机身的有限元三维模型的创建,利用ANSYS和SolidWorks的接口直接导入ANSYS Workbench,对机身进行强度和刚度分析,根据分析结果在SolidWorks中完成机身三维模型结构的改进,从而达到减轻自重、降低成本的目的。

开式压力机;机身;有限元分析;优化设计

机身作为压力机的基础,由于其结构复杂,其设计是整个设计过程的基本部分。机身重量占压力机自重的一半多,在压力机整机加工工时上机身加工更是占到20%~30%。压力机的传动系统、工作机构、油路、气路等都安装在机身上,机身起到联接各个部件的作用,还需要能承受所有工作变形力。若机身在变形力的作用下发生过大的弹性变形则会直接导致冲压件的质量下降及模具寿命减短。除此之外,机身还将吸收压力机工作机构循环往复运动产生的振动。所以在压力机设计中,研究机身设计的合理性对减轻整机重量、提高整体刚度、缩短制造时间、美化外形、提高冲压件质量具有重大意义。本文以SP-160型开式曲柄压力机机身作为研究对象,设计机身的整体结构及对机身进行优化,以求得到性能最优、材料最省的机身外形。

1 建立机身三维模型

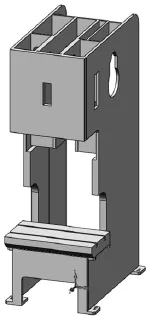

本文涉及的SP-160型压力机机身的左右总宽度由放置在其中的传动系统、工作执行机构的尺寸所决定,宽度初定为1120mm,根据用户要求的操作高度、装模高度及传动和执行机构的高度初步确定机身高度为3810mm,考虑伺服电机的安装尺寸、压力机设计时对机身的刚度要求初定机身的前后长度为2035mm。此外,设计时还应在应力易集中部位给予加强厚度处理,如在左右侧板处增加加强筋,厚度为100mm;垫板承受冲裁力,取厚度180mm;主要受力支撑部位如曲轴支撑板、工作台支撑板处厚度取50mm;在机身与各传动轴接触处增加凸台。其余各处板厚可适当小些,有利于机身整体的轻量化,从而节约制造成本。初步设计出来的机身外形如图1所示。

图1 机身结构图

2 建立有限元模型

将SolidWorks软件中建立的三维模型利用SolidWorks和ANSYS软件的接口直接导入Workbench中进行分析。将机身上的管路孔、吊装孔、不受力的凸台等忽略,同时保留主要受力的支撑筋板、侧板处的加强筋板、曲轴等传动轴的凸台、各处过渡圆角等。定义结构钢Structural Steel作为有限元模型的材料类型,其密度为ρ=7.85×103kg/m3,泊松比μ=0.3,弹性模量E=2.2×105MPa。Workbench可根据不同的分析类型进行网格的自动划分,对于精度要求高的区域会自动调整网格密度,从而提高网格的质量[1],本文选择Hex Dominant网格类型,进行网格划分。在机身的四个地脚螺栓孔处添加固定约束,从而得到机身的有限元模型,如图2所示。

图2 机身有限元模型

3 机身载荷的分析

3.1 曲轴支撑孔处的载荷处理

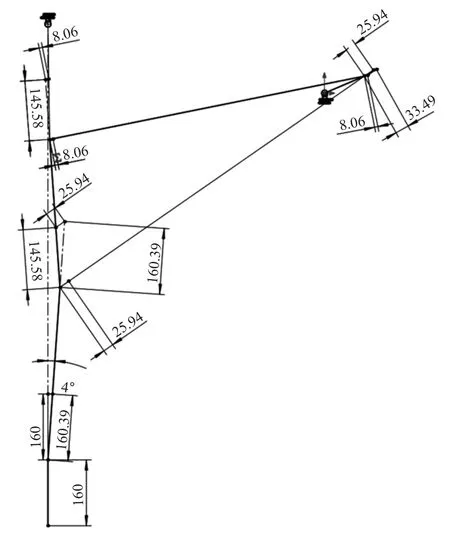

分析传动机构中各部件的受力可以得到机身各处的受力情况。由SolidWorks软件得到的下死点处各部件的受力简图如图3所示(单位:t),可知机身曲轴支撑孔处受力为F1=334.9kN。

图3 SP-160压力机传动机构受力简图

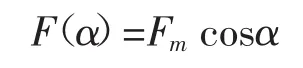

曲柄伺服压力机的曲轴和其支撑孔表面在无变形时贴合在一起,此时的接触可视为协调接触[2]。根据接触弧α随载荷P的变化曲线和对α不同值的压力分布,当轴和孔为间隙接触时,接触弧近似为90°,则其压力分布近似为余弦分布[3],由此可知轴与孔接触弧处的压力分布为:

式中:Fm——曲轴支撑孔上部分的载荷。

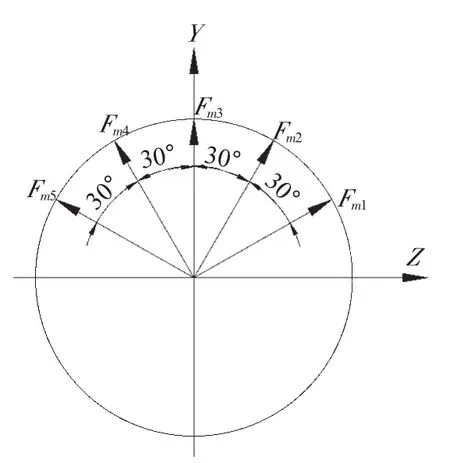

将支曲轴撑孔上半部分均分,如图4所示,则有:

图4 曲轴支撑孔受力分解示意图

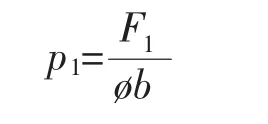

式中:F1——曲轴支撑孔上半部分所受力;

ø——曲轴支撑孔直径;

b——曲轴支撑孔与曲轴接触处的轴向宽度。

由此可得轴颈与孔接触处等效均布载荷p1:

3.2 垫板处的载荷处理

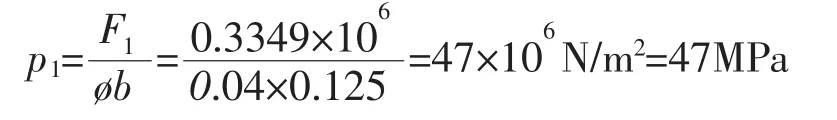

机身垫板处受力为曲柄伺服压力机在工作状态下工作执行机构所产生的公称压力Fg,故垫板上表面所受载荷为均布载荷,代入Fg和A的值,可得到底座上表面的均布载荷p2:

式中:Fg——公称力,Fg=1600kN;

A——垫板上表面受力面积,A=0.7m×0.58m= 0.406m2。

4 静态分析结果

4.1 应力场分析

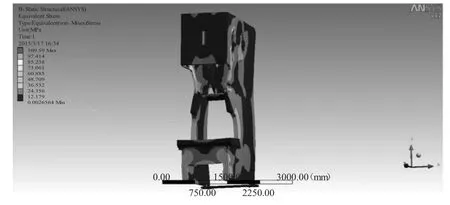

将上面计算的载荷加载到机身上,运行计算,得到等效应力分布云图,如图5所示。

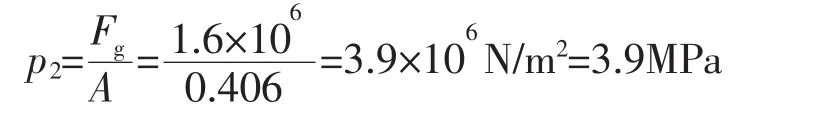

由于曲柄伺服压力机机身工作状态下所受的力是呈现脉动循环变化的力,所以此时Q235-A在脉动循环下的疲劳极限σ0[4]:

图5 机身等效应力分布云图

式中:σ-1——材料在脉动对称循环下的疲劳极限,σ-1=170MPa;

ψ——弯曲应力下材料特性常数,ψ=0.2。

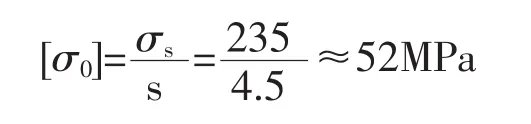

而机身材料 Q235-A本身的屈服强度 σs=235MPa,σ0>σs,故应选择σs作为许用应力计算的标准,计算出许用应力[σ0]:

式中:s——开式压力机工作的安全系数。

由机身的等效应力云图可以看出:机身的高应力区集中在外侧板的过渡圆角、垫板支撑板的过渡圆角、曲轴支撑孔的凸台上部分三处。其中外侧板自上面数第一过渡圆角和垫板支撑板处出现机身的最大应力区,达到109.59MPa;第三过渡圆角处的应力次之,其值也较大,达到85.238MPa;第二过渡圆角处应力偏小,为60.885MPa。出现这种现象的原因是第一过渡圆角和垫板支撑板处的板厚没有加强且其圆角尺寸较小,在对机身进行优化时可以这些部位进行加厚或加大圆角尺寸处理。机身其他部位的应力较小,均在50MPa以下,故机身设计满足强度要求,且仍有优化空间。

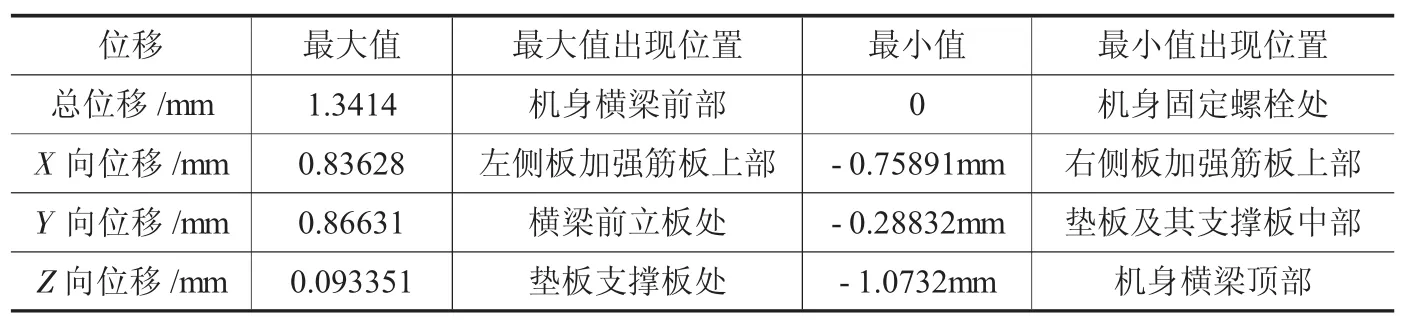

4.2 变形场分析

图8 机身Y方向位移图

图9 机身Z方向图

机身的变形结果如图6~9所示。

表1 静力分析变形结果总结表

由图6~9可将机身变形分析结果总结如表1所示。

机身的角变形在压力机工作时会造成整台压力机的角变形,故研究机身的变形,最主要还是需要研究其角变形[5-6]。机身的角变形α:

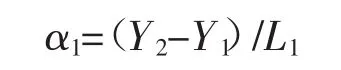

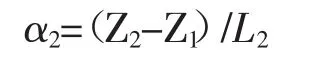

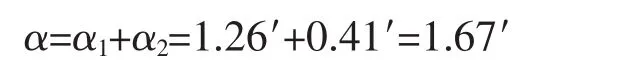

式中:α1——导轨的角变形,近似得:

α2——垫板平面的角变形,近似得:

式中:L1——导轨上两点间距;

Y1、Y2——两点的Y向变形量;

L2——垫板上两点间距;

Z1、Z2——两点的Z向变形量。

在Workbench后处理里可以将变形结果映射到相应路径上,定义导轨上的一条路径沿Y轴的位移,垫板上的一条路径沿Z轴的位移,定义多条路径计算角变形后取平均值可得机身角变形:

5 机身基于SolidWorks的优化

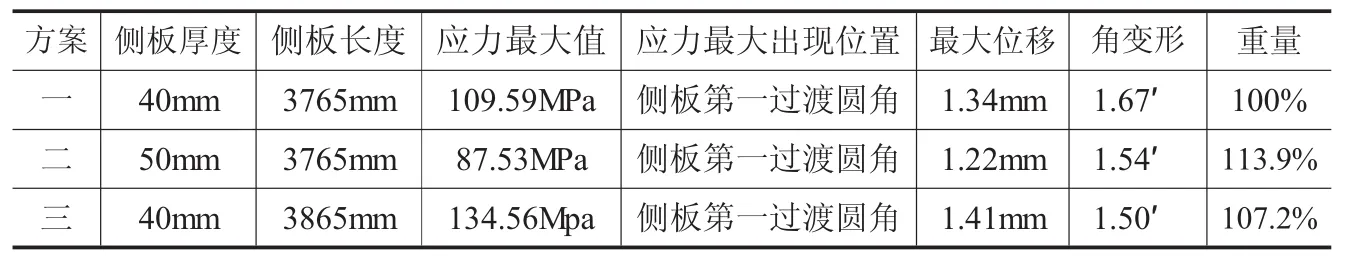

将载荷加载到机身上,在SolidWorks软件中运行计算,可以得到机身上应力集中的部位,再利用优化模块,选定其中可以进行优化的部位:曲轴支撑孔的凸台、侧板的过渡圆角、垫板的支撑板三处尺寸,运行优化,最终得到机身的三种优化方案。再将优化后的机身模型导入ANSYS Workbench中进行静态分析,得到各方案的最大应力、角变形和机身总重量,汇总结果如表2所示。

表2 机身优化方案和静态分析结果

6 结论

综合各方案可以看出,优化方案二应力更小,变形小,机身重量增加了13.9%;优化方案一应力较大,变形也大;优化方案三机身重量比优化方案二轻,但此方案侧板长度增加,机身结构比前两种方案松散。综上所述,选择优化方案二作为机身的优化最终结果更合适。

[1]刘 伟,高维成,于广滨,等.ANSYS 12.0宝典[M].北京:电子工业出版社,2010.

[2]K.L.Johnson.接触力学[M].北京:高等教育出版社,1992:134-137.

[3]秦为前,等.基于ANSYS的压力机曲轴的有限元分析[J].煤矿机械,2011,32(9):98-100.

[4]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[5]张贵成,阮卫平,等.闭式单点压力机机身的有限元分析[J].锻压装备与制造技术,2009,44(1).

Finite element analysis and optimization of frame for SP-160 open press

WEI Fengkai,WANG Sisen,LI Lexin,YUE Lei,LU Bing

(R&D department,Shandong Gaomi Gaoduan Machinery Co.,Ltd., Weifang 261500,Shandong China)

The finite element analysis and calculation have been conducted to the frame of SP-160 open press. The deforming and stress distribution of press frame have been studied under the nominal pressure.Thus in this way,the optimized design has been done to the frame structure.The Solidworks has been adopted to establish the finite element 3D model for the frame.The ANSYS Workbench has been lead in directly to analyze the strength and rigidity through ANSYS and Solidworks interface.The 3D model structure has been improved as per the analysis results,which reduces the self-weight and cost.

Finite element analysis;Frame of open press;Optimized design

TG315.5

A

10.16316/j.issn.1672-0121.2016.01.003

1672-0121(2016)01-0017-04

2015-08-07

魏凤凯(1987-),男,助理工程师,从事机械设计制造及自动化研究。E-mail:weifengkaitxdy@163.com