基于有限元的薄壁件加工变形分析研究

2016-03-14谷艳丰

谷艳丰

摘 要: 本文分析了薄壁零件的几何特点,提出了利用有限元和数控补偿提高薄壁零件加工精度的思想,分析了利用有限元建立零件几何模型、材料模型、受力模型、载荷施加、网格划分、变形分析的基本过程。

关键词: 薄壁零件 有限元分析 数控补偿

1.引言

薄壁件是一种轻量化结构,其主要组成为薄型壳板、框架、梁、壁板、加强筋等基本结构,薄壁结构具有造型和结构复杂美观、重量轻等优点,在航空航天、通信雷达等高精尖领域中应用十分广泛。但薄壁零件刚度较差,零件加工过程中极易发生变形,造成零件厚度不均匀,尺寸公差和形位公差增大,甚至造成废品,无法保证零件的加工要求。

影响薄壁零件加工精度的因素有很多,主要包括受力变形、振动变形、受热变形等因素,由于薄壁结构自身特点,很难用传统方法进行变形分析,因此采用有限元技术,分析并模拟薄壁件的受力情况、温升情况,并最终获得零件的变形模型。根据零件的变形模型,修正数控加工过程中刀具和零件的相对位置,从而达到提高零件质量的目的。ANSYS是有限元分析中常用的软件,该软件的应用对提高薄壁零件加工精度有重要意义[1]。

2.有限元原理和分析步骤

2.1有限元分析原理

有限元分析软件的原理是将一个整体结构按照一定规律分成若干个有限的独立离散单元,各离散的单元按照一定的原则设定有限的节点,通过在这些独立的计算单元中建立合适的基函数,分析和计算离散单元中场函数的分布规律,求解各个节点的值,并通过基函数的合理组合代替独立单元的真实值。各离散单元通过各个节点联系在一起,用离散单元基函数组成整个计算域上总体的基函数,整体结构在计算域内的解由各独立单元的综合结果近似而成[2]。

2.2基于有限元变形分析思想

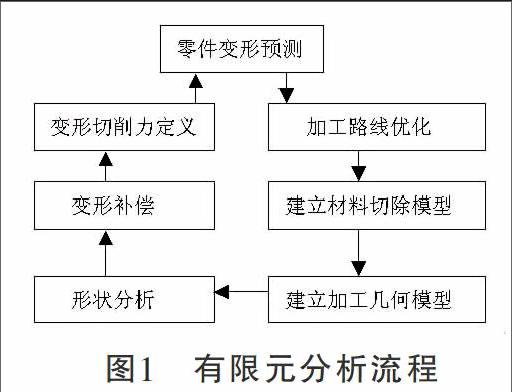

基于有限元变形分析的主要思想是在有限元软件的平台上,利用机械加工中相关的切削力等理论公式及相应的边界条件,计算出加工过程的误差,然后在实际加工过程中将偏差值通过编程等方法予以补偿。分析过程如图1所示。有限元分析的应用,使得零件加工的实验成本大大降低,研究周期大大缩短。

3.薄壁件有限元模拟

3.1有限元模型建立

有限元模型的建立是有限元分析的基础,主要包括几何模型的建立和材料模型的建立。在几何模型建立过程中,主要通过所使用的有限元软件选取合适的工件和刀具,选用原则为工件和刀具要符合待模拟的加工过程。材料模拟过程首先要明确所要进行模拟的零件的材料,在软件环境中选择要模拟的材料的相关参数,主要包括材料的力学性能参数,例如弹性模量、塑性模量、热膨胀系数、屈服极限、泊松比等基本参数。

3.2有限元网格化分

在基本模型建立之后,要进行有限元网格划分。网格划分是进行有限元数值模拟分析的关键性环节,直接影响着后续数值计算分析结果的精确性。网格划分要考虑单元的许多设置,包括单元形状、类型、拓扑类型、网格生成器的选择、网格的密度、单元的编号及几何体素,其中单元类型的选用对于分析精度有着重要的影响,对于薄壁结构零件采用平面应力单元,自由空间曲面的薄壁结构采用膜壳单元。有限元网格划分有两种方法,简单的结构可以采用直接生成法,直接建立单元模型的网格,当对象比较复杂时,则在几何元素描述的物理基础上自动离散成有限单元,即通过几何自动生成法来完成[3]。

3.3添加约束和载荷

分析薄壁零件的受力,根据零件的受力特点和规律,将约束和载荷抽象化、理想化。通过对已建立的有限元模型添加合适的载荷和约束,实现对几何模型进行相关的力学分析。在添加载荷和约束中,薄壁件铣削加工的力学模型的选择和确定是模拟分析的关键。由于刀具、工件材料、加工特点等多种因素的影响,零件的受力是个复杂多变的情况。目前应用较多的力学模型是:OXLEY切削理论为基础的铣削力理论模型、KLINE平均力学模型和WON-SOOYUN的三维力模型。以上三种为空间静力学模型,随着研究的进一步深入,针对不同的加工特点,又有许多学者提出了更多的力学模型。在薄壁件铣削加工过程中,机床参数、刀具几何参数、切削参数都会影响切削力的大小,每种因素在切削力中所占的比例也不尽相同,在铣削过程中,常用的公式为:

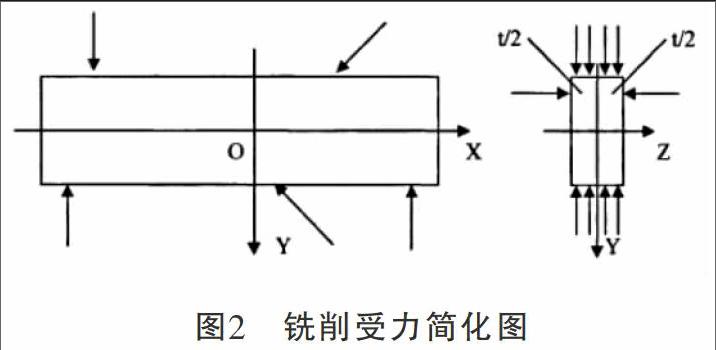

当被加工零件为薄板结构时,荷载加载到零件上,每一个荷载都可以分解为两个分荷载,即横向荷载和纵向载荷,横向载荷垂直于零件中面,使薄板产生弯曲,因此该方向载荷引起的应力、形变和位移,应该按薄板弯曲问题进行计算。纵向荷载是沿薄板厚度均匀分布,符合平面应力基本特点,因此纵向载荷引起的应力、形变和位移可以按平面应力进行计算。薄壁表面铣削中,主要研究五个问题:(1)铣削力的主要作用方向等同于纵向载荷情况,因此取等厚薄板使之只受到平行于该面的外力作用,模型可以简化如图2所示,我们可以按照平面应力应变问题来分析。(2)根据弹性力学的有关理论,求出平面问题中形变分量与位移分量之间的关系式。(3)根据胡克定律导出变形分量与应力分量之间的关系式。(4)变形协调方程。(5)利用边界条件求解应力函数。

3.4后处理

利用有限元软件平台提供的后处理器,获得计算及分析结果,并将零件的变形值和应力分析结果,以云图和列表的形式输出。结果是否正确,应进行试验验证,即将计算值和实验值进行分析比较,误差若在允许范围之内,则整个模拟成功,否则需重新调整模拟过程,直到差值在允差范围之内。

4.薄壁件补偿加工

通过对薄壁件加工加工变形进行有限元建模,可以提前预测工件变形值。在进行数控程序编制中,据利用数控机床的补偿功能,将变形值数体现在数控加工程序中,即在数控编程时,让刀具在原有走刀轨迹的基础上连续偏摆,按变形量附加连续让刀量,保证了在连续加工中去除由于变形所带来的欠切削,使得一次走刀即可保证薄壁件壁厚精度,避免了二次加工带来的装夹误差、加工误差等,从而达到控制薄壁件加工变形、提高加工精度的目的。

5.结语

切削力模型和约束载荷模型是薄壁件有限元分析的基础,通过切屑力的分析和试验,建立准确的切削力模型,形成精确的变形模型,利用软件平台进行迭代分析,最终为数控加工提供有效编程依据,是提高薄壁零件加工质量的有效途径。

参考文献:

[1]姚荣庆.薄壁零件的加工方法[J].机床与液压,2007(8).

[2]方刚,曾攀.切削加工数值模拟的研究进展.力学进展,2001,31(3):394-404.

[3]黄志刚,柯映林,王立涛.金属切削加工有限元模拟的相关技术研究.中国机械工程,2003,14(10):846-849.

[4]王立涛,柯映林,黄志刚.航空铝合金7050一T7451铣削力模型的实验研究.中国机械工程,2000(14):1684-1688.

[5]王志刚,何宁,武凯,等.薄壁零件加工变形分析及控制方案.中国机械工程,13(2):114-119.

本项目为沈阳工程学院校内科研项目研究论文

项目名称:薄壁构件加工变形研究及应用,项目编号是LGYB-1307