基于S7-300PLC电厂循环水余热回收的控制系统设计

2016-03-10罗野汪琴

罗野 汪琴

【摘要】 随着电厂规模的不断地扩大,电厂生产过程中的冷却水即工业废水也在不断地增加,废水的热量回收变得尤为重要。本文叙述了废水热能回收的控制系统,其上位机采用WinCC组态软件,下位机采用S7-300PLC作为控制器。余热回收原理是热废水和冷自来水经过板式换热器进行热交换。以热废进水和冷水出水温度之差为主被控参数,通过PID算法,使热回收效率大幅度提高,达到热量回收的最大化,对能源的可持续发展有很大的意义。

【关键词】 余热回收 S7-300PLC WinCC 水循环

一、电厂余热回收系统总体设计方案

热电厂废水余热回收系统是利用工厂污水通过热交换器和冷水进行热交换,冷水经过热交换后吸收了污水中的热量,而污水则通过管道排入污水池进行污水处理。经过加热后的冷水流入蓄水池作为热电厂附近建筑的备用水,完全减少了平常加热自来水耗费的时间和能源。不但考虑到环境保护的问题,同时兼顾了节能的效率,真正实现了环保经济一体化的目标。

1.1电厂废水余热回收工艺原理

热电厂废热水进入工业板式换热器与冷水进行热交换,此时冷水吸收污水中的热量,而污水将存蓄的热能得到释放后,通过管道回入污水池。经由板式热交换器交换过的热水,它可以自己借助自来水本身的特点进行各点的输送,通过原有的热水管道输送到附近建筑供暖设备。这样就可以保证周围建筑的部分热水需求量,进一步节省运行费用,从而可以达到节约能源、提高生产效率的目的。

1.2系统设计原理

本文中用到的软件分别为WinCC和PLC两种。上位机采用组态软件WinCC进行系统监控,下位机采用S7-300PLC进行主机控制。设计中以MM420作为系统的执行器件,以温度变送器和液位压力变送器作为整个系统的核心部件。如图1系统设计的原理图。

二、硬件选型与设计

2.1 传感器的选择

传感器即为检测元件是指按照不同的原理构成的,它实现的功能是从被测量的参量中检测到有用信息的器件。是完成自动检测和控制的首要环节。本设计中主要用到以下传感器。

2.1.1 温度传感器

温度传感器采用的热电阻PT100,它可以进行温度的变换功能。与工业中使用的热电阻配合使用的是两线制输出方式。它的温度信号输出大约在直流4-20mA之间。

2.1.2 压力传感器

压力变送器使用的陶瓷压阻式传感器。适用于表压、绝压和负压的测量,陶瓷传感器因为其介质是绝缘的陶瓷介质,在压力的作用下,陶瓷膜片产生变形,厚膜电阻会印制在膜片的背后,即连成一个惠斯通电桥,因为压敏电阻存在压阻效应,可以是惠斯通电桥产生一个与压力成正比,并且是线性集成度高、与激励电压也成正比的电压信号。其补偿的温度在0-70℃,凭借它的功能可以实现与很多介质直接接触。

2.2 变频器

采用MM420变频器主要用于废水池液位的高度,与给定的高度不一致时,利用变频器对三相交流电动机的频率进行相应的改变,使得电动机的转速发生变化,控制水池的高度。直到与给定液位一致。需要对变频器进行一系列的参数设置,对变频器进行初始化以后,再对其参数进行设置。

2.3 热交换器

热交换器的工作原理是通过冷热水在热交换器内部流通,冷热水之间由管道隔离,将热水的温度传递给冷水,然后经自来水系统将交换后的热水传递到各个使用点,实现热量的传递功能。

2.4 硬件电路设计

本设计中使用了CPU313-2DP作为控制器的系统设计,热电阻PT100检测到的实际水温成电流信号,之后再经过SM334模拟量的输入模块转化为数字量信号并且将信号送至PLC中进行相关的PID调节。将各个传感器接入到S7-300 PLC的模拟量输入端口中,将各个按钮接入到数字量输入端口中,同时PLC为其供电。然后,将信号指示灯接入到数字量的输出端口,将变频器接入到模拟量的输出端口。在接完变频器后,需要将两个变频器都接地,保护变频器,防止漏电。如图2所示系统硬件接线图

三、控制系统程序设计

根据系统需要,分配系统需要的相关地址,需要六个输入和两个输出。三个模拟量输入和两个模拟量输出。根据液位,温差和压力的PID建立的背景数据块,设置需要的PID内存地址。选择带有DI16/DO16的CPU 313-2DP模块进行PLC的硬件组态,

3.1温差程序设计

温差程序设计在S7 PLC 300中,对于模拟量的相关采集是由功能块FC105来完成的,在标准库查找并调用出FC105,方可直接对模拟量的相关数据进行一系列的转换。本设计中的热进,冷出温度采集程序,温差采集程序中的热进冷出的温度通过减法程序,经过PID比较之后的输出值,经过FC106转换为0~27648间的数,通过D/A转换,转换为执行器能够接受的电流信号或电压信号。PID程序

通过FC105得到现场实际温差,在PID模块中与设定温差进行比较之后,将输出值输入到FC106,通过FC106得到0~27648间的数,将这个数通过AO模块D/A转换,转换为变频器能够接受的4~20mA的电流信号,控制热水的流量。

3.2温度报警程序设计

温度报警程序设定当温差低于下限6摄氏度或高于上限25摄氏度的时候,系统会进行相应的报警;同时也设定了废热水池的液位报警程序,当超过设定范围时,系统会进行相应的报警,以便提醒操作人员进行查看。

四、上位机画面设计

本文采用的是WinCC组态软件和下位机PLC相结合下,对电厂的废水的热回收系统进行实时监控,使热量的回收达到最大化,使热回收效率大幅度提高,系统稳定性也更好。

4.1 WinCC编程设计

启动WinCC,创建工程,选择单用户项目;填入工程名和存储位置。为通讯驱动选择界面,设置TCP/IP的连接属性并且设置IP地址和CPU插槽号。为连接属性和IP地址和CPU插槽号设置,画面编辑设置和变量地址属性界面,用户管理器中添加新的用户,用户管理器,添加新用户,设置登陆用户名和登陆密码,对新建的用户设置权限,选择改变画面权限。

4.2主控界面设计

在登陆界面和工艺流程图中,为了能够更加理解工厂的废水余热回收的控制原理。设置登陆用户登陆。密码错误时,弹出对话框“没有许可权”。 在工厂废水余热回收的主控界面里的按钮分别可以实现对“液位历史曲线”、“压力历史曲线”、“温差历史曲线”、“液位报警”这四个画面进行画中画的切换显示。如图3所示。

五、系统运行调试

5.1 监控画面

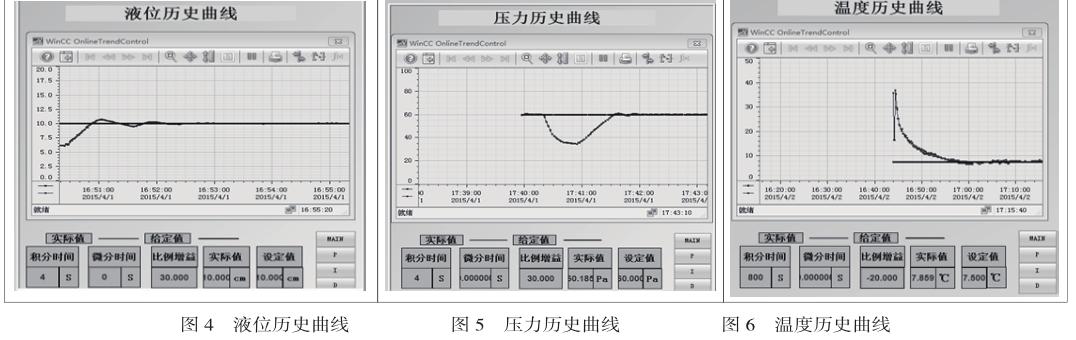

利用WinCC 组态软件来监控画面,将编写好废水余热回收利用系统程序下载到S7-300中,观察变化。利用STEP 7软件,打开三相电源开关对锅炉进行加热,当加热到60度左右时,打开水泵和变频器,让冷水与热水通过板式热换器进行热交换。等待所有的过程完成后,将检测到的画面与原先设想的画面进行对比,如图4、5、6所示,为液位历史曲线、压力历史曲线、温度历史曲线。

5.2 运行分析

从图分析电厂排出的热废水与原本预定加热的冷水的差值达到恒定温差,系统运行将热水与冷水通过换热器进行热能传递交换,将废热水的热能传递给冷水,冷水在加热的情况下温度开始逐渐上升,而热水在热量转换之后温度逐渐下降,继而使得两者的温度差慢慢减小,达到了保持恒温的基础要求。在PID的调节下,两水温温差不断接近原先设定值并且让设定值慢慢地趋于稳定。

参 考 文 献

[1]向晓汉.西门子WinCC V7 从入门到提高[M].北京:机械工业出版,2012,5-6.

[2]李宁. PLC在变频闭环调速系统中的应用[J]. 价值工程,2011,(7).

[3]国外印染工业对节约热能的一些措施[J]. 印染,1977,(2).

[4]罗野.基于PLC印染废水余热回收控制系统设计[J].装备制造技术,2013,08:54-55.