发动机高模试验技术研究

2016-03-08王晓华翟文化

侯 健,贺 宏,陈 聪,杜 彬,王晓华,翟文化

(西安航天动力试验技术研究所,陕西西安710100)

发动机高模试验技术研究

侯 健,贺 宏,陈 聪,杜 彬,王晓华,翟文化

(西安航天动力试验技术研究所,陕西西安710100)

基于ANSYS软件平台,建立了发动机高模试验系统传动轴强度和疲劳数值仿真模型,并进行了数值仿真与分析计算,研究了传动轴强度和疲劳与位移之间的关系,得出了传动轴设计准则。通过对发动机高模试验系统扩压器与氮气破空设备的研究、分析与计算,得出了储能气缸和氮气破空环管的设计准则。采用该设计准则设计的发动机高模试验系统解决了发动机试验启动过程压力过高、回火严重、发动机喷管变形等问题,试验系统满足发动机设计对高模试验的要求。通过该试验系统考核的发动机已成功应用于发射卫星的运载火箭系统。

高模试验;NSYS有限元分析软件;试验系统

0 引言

液体火箭发动机高空模拟试验,简称高模试验,是指在地面试验系统中创造出一个近似高空条件下的模拟环境,使发动机在该环境里工作,并对其性能、工作参数、可靠性及工作寿命等进行各种试验、考核与评判[1]。火箭发动机环境模拟试验模拟的环境条件主要有:高空或空间的压力(真空度)环境、地球大气层内的温度环境、气动加热环境、太阳热辐射环境等。高空环境条件对火箭发动机工作性能、热状态、可靠性及工作寿命等有直接影响,为了提高发动机飞行过程中的可靠性,在发动机参与运载火箭正式飞行之前,通常要在模拟环境试验系统中对发动机进行多次试验研究、试验考核与工作可靠性评判。

1 高模试验系统

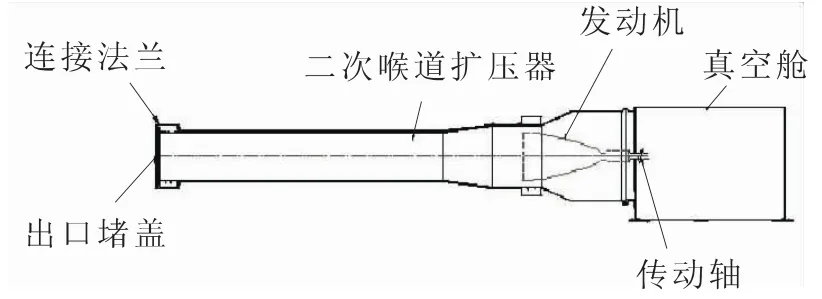

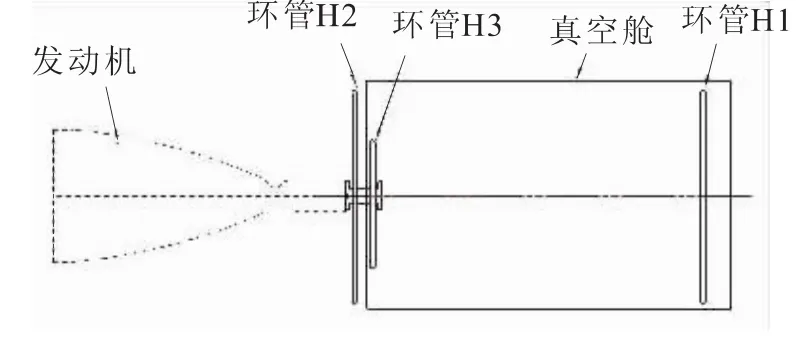

发动机高模试验系统由4部分组成,即真空舱、扩压器、工作平台及发动机。其原理简图见图1。

图1 发动机高模试验系统Fig.1 High altitude simulation test system of engine

真空舱为发动机提供真空工作环境,同时真空舱内有安装发动机的试车架,发动机与试车架为传动轴相连。真空舱后端设置有氮气吹除系统,其作用是降低真空舱内的真空度以保护发动机喷管不受损伤,对发动机停车后的回火或局部起火进行自动扑灭以保护发动机和真空舱内的传感器、测控电缆等不受高温环境的侵蚀,利用吹氮以消除试车后真空舱内焰气便于拆卸扩压器和发动机;扩压器一端与真空舱相连,另一端与大气相通,利用发动机自身排气所产生的能量对真空舱抽空,以实现发动机高空模拟试车试验的目的[2]。通过穿舱设置各种接管和测控电缆,对在真空环境条件下发动机模拟高空工作的性能参数,如真空推力、喷管出口压力等进行测量和记录。表1是发动机高模试验系统各部件的材料与尺寸。

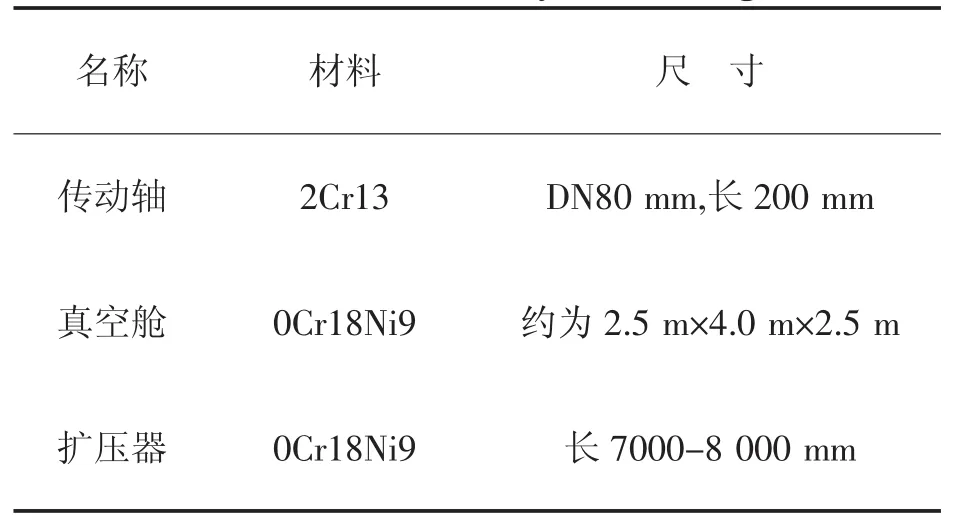

表1 发动机高模试验系统部件的材料与尺寸Tab.1 Material and dimension of assemblies in high altitude simulation test system for engine

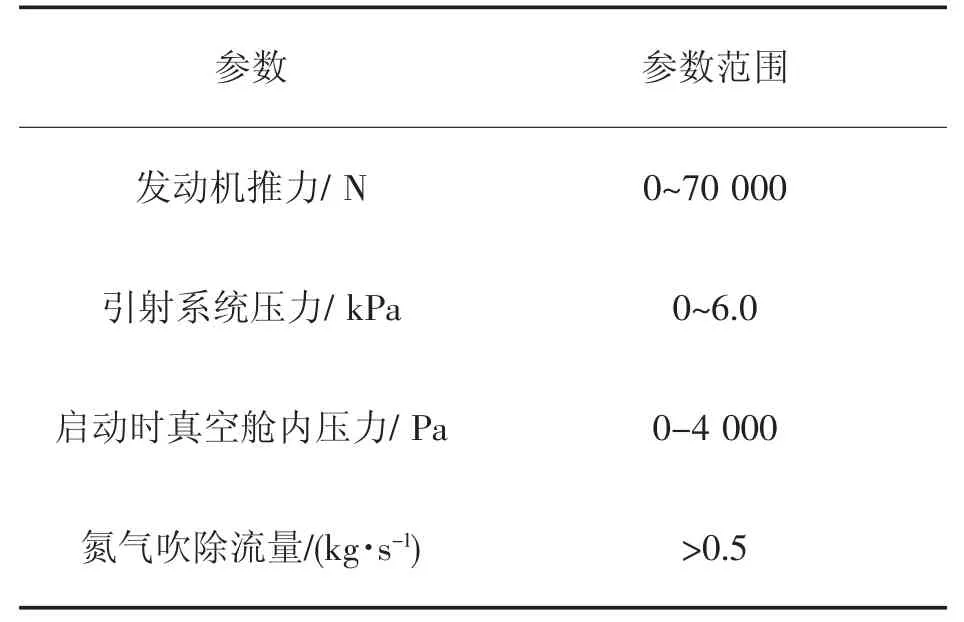

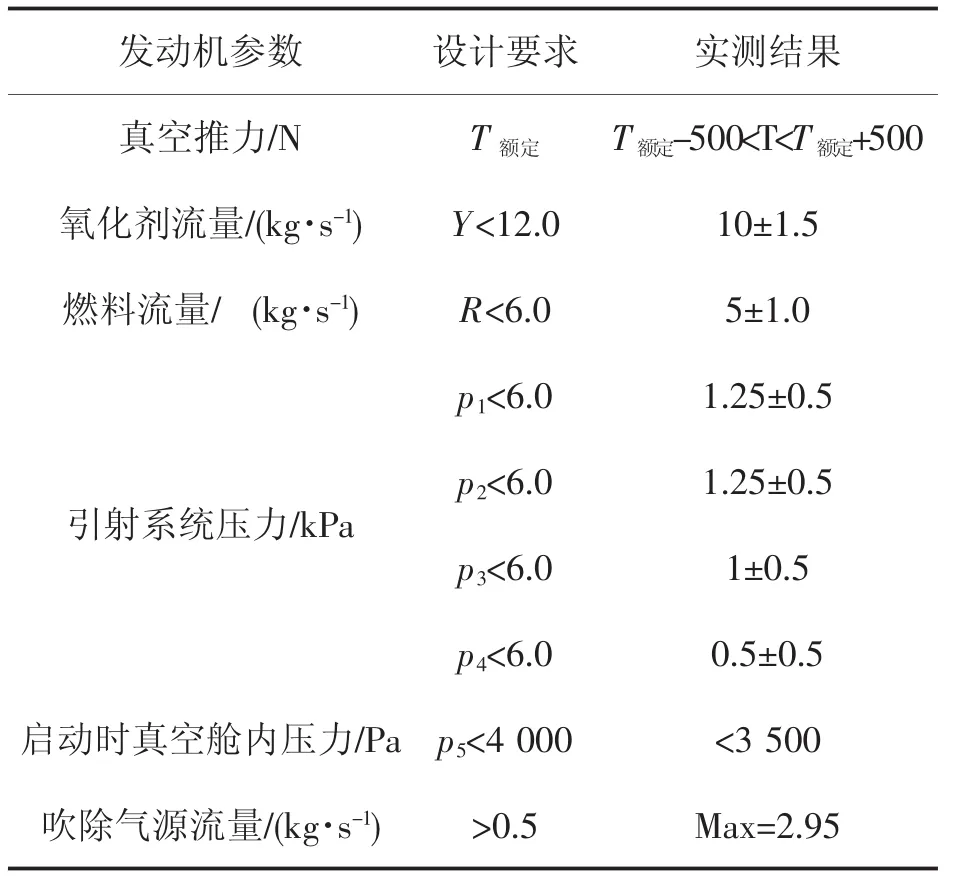

表2是发动机高模试验系统工作参数范围。

表2 发动机高模试验系统工作参数范围Tab.2 Range of operating parameters of high altitude simulation test system for engine

发动机高模试验开始前,通过抽吸系统对高模试验系统进行预抽真空,当内部压力小于3 kPa后,开始启动发动机,发动机启动后,产生的高速高温燃气,使得真空舱内部压力急剧升高,当内部压力大于外部环境压力时,打开扩压器尾部堵盖,发动机继续工作,同时通过设置在真空舱内的传感器对发动机的真空推力、室压、燃料和氧化剂流量、振动、加速度、燃烧室工作温度等性能参数按照设计部门的要求进行同步实时测量和记录,试车结束时,按照停车程序进行关机。

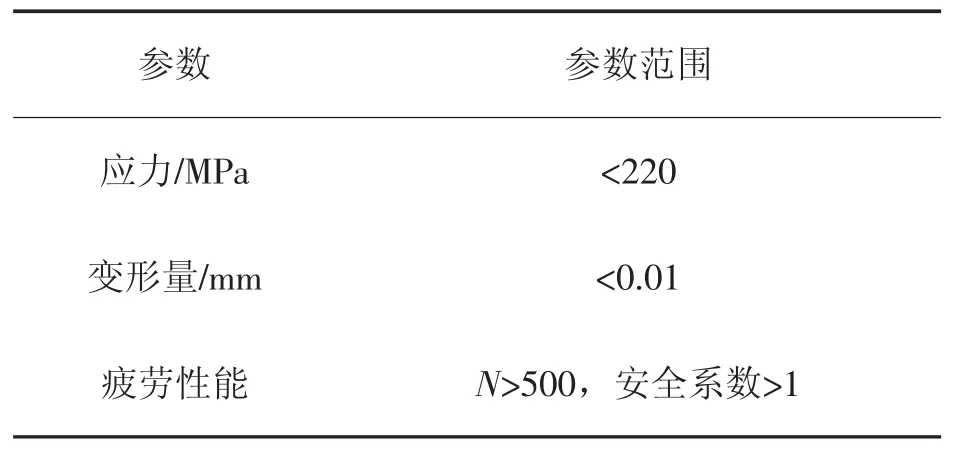

表3是发动机高模试验系统传动轴设计要求。

表3 发动机高模试验系统传动轴设计要求Tab.3 Design requirements of drive shaft in high altitude simulation test system of engine

2 传动轴数值仿真

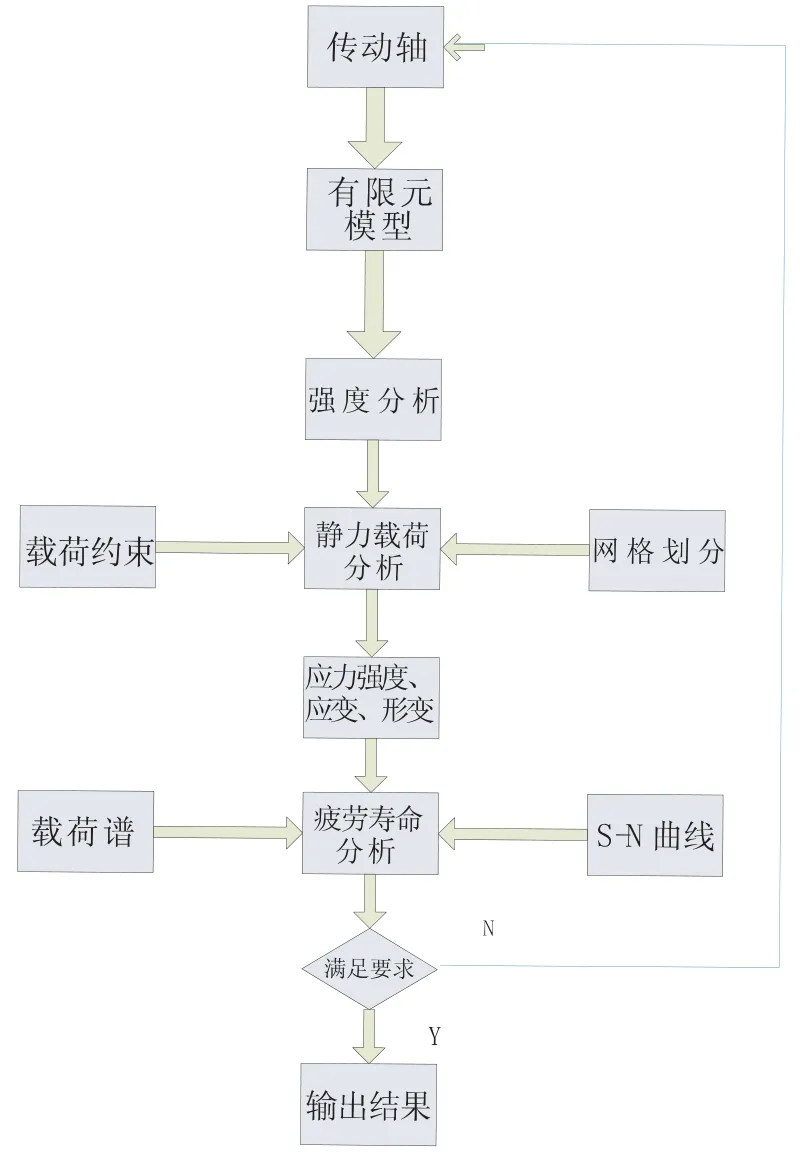

利用ANSYS Workbench软件建立仿真模型,对试车架传动轴的强度、形变、应力、应变等进行仿真计算和分析。本文采用ANSYS Workbench中静力载荷分析模型(Static Structural) 进行强度分析[3-4]。强度分析是静力载荷分析,施加在传动轴上的载荷和弹性约束为50 kN,该分析结果用于计算由那些不包括惯性和阻尼效应的载荷作用于结构或部件上引起的形变、应力、应变等。根据强度分析结果再进行疲劳分析。在对传动轴进行疲劳分析时,运用了名义应力法抗疲劳设计理论。它以材料或零件的S-N曲线为基础,对照结构疲劳危险部位的应力集中系数和名义应力,结合疲劳累积理论,校核疲劳强度或计算疲劳使用寿命。在获得相关材料的S-N曲线以及通过强度计算分析应力集中和危险部位以完成结构件抗疲劳设计。

依据强度分析结果,运用名义应力法对传动轴进行疲劳分析时,采用Miner法则线性疲劳累积损伤理论[5]研究传动轴疲劳机理。研究发现,传动轴的疲劳损伤是由发动机频繁试验不断施加的循环载荷作用于传动轴而使其产生损伤并不断积累而造成的,传动轴疲劳累积达到破坏极限时吸收的净功W与疲劳载荷的历史无关,疲劳破坏程度与其应力循环次数成正比。假设传动轴在某级应力下达到破坏时的应力循环次数为N1,经ni次应力循环而疲劳损伤吸收的净功为W1,根据Miner理论,传动轴疲劳损伤准则为

式中Di表示应力水平为s时传动轴材料的疲劳损伤,即当D>1时,传动轴发生疲劳破坏。传动轴发生疲劳破坏时的总循环次数为:

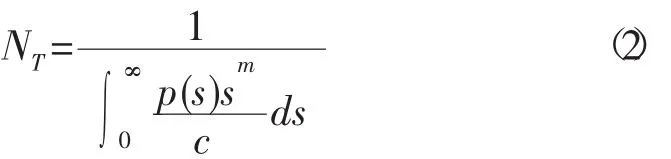

式中:NT为传动轴发生疲劳破坏时的总循环次数;c和m分别为与传动轴结构和材料有关的常数。传动轴材料应力与寿命关系的S-N曲线可表示为

式中:ni为传动轴第i级应力水平下经过的应力循环次数;Ni为传动轴第i级应力水平下传动轴达到破坏时的应力循环次数。根据公式 (3)和公式(4)可计算出公式 (2)中的NT。

利用材料的屈服极限和强度极限估算材料的S-N曲线[6]。疲劳与应力、应变有关,它们之间的关系可以用S-N曲线表示。低循环疲劳曲线见公式(5)和(6)[7]。

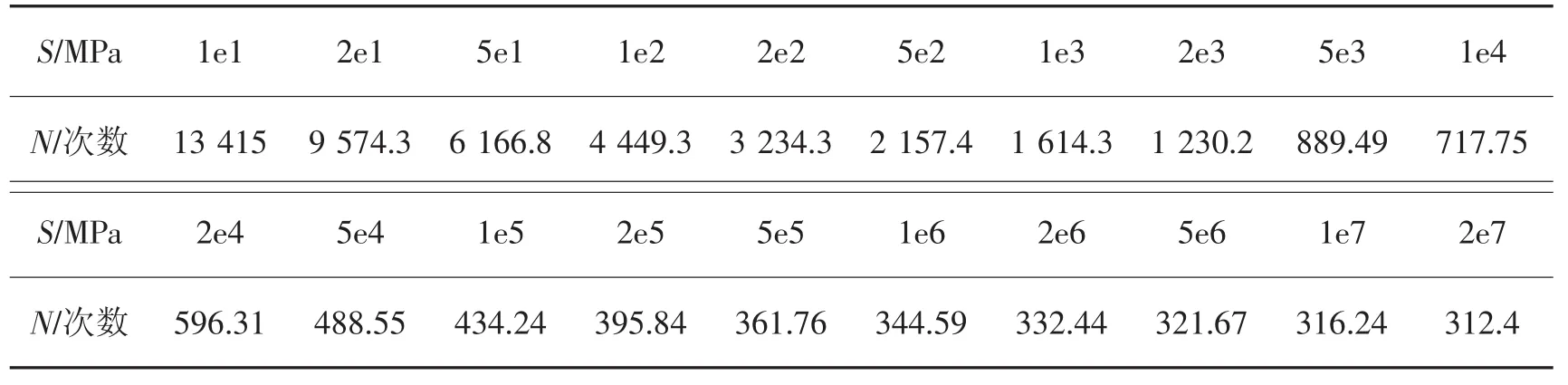

式中:Sa为应力幅,MPa;E为材料的弹性模量,MPa;Nf为疲劳循环次数;φ为材料断面收缩率;σ-1为材料抗疲劳持久极限,MPa。根据传动轴材料性能参数、传动轴工作情况,取ST=500 MPa,σ-1=297 MPa,E=206 GPa,φ=60%,于是,可得S-N曲线数值,见表4。该数值是试车架传动轴强度和疲劳ANSYS仿真计算模型的性能参数。

利用上述公式(1)~(6)和表4 S-N曲线数值,对试车架传动轴进行ANSYS Workbench仿真计算。试车架传动轴强度、应力与疲劳数值仿真流程框图见图2。

表4 S-N曲线Tab.4 S-N curves

图2 试车架传动轴强度与疲劳数值仿真流程框图Fig.2 Flow chart of intensity and fatigue numerical simulation for drive shaft in test system

2.1 传动轴强度分析

传动轴的杨氏弹性模量E=2.05×1011,泊松比μ=0.29。传动轴一端的法兰与试车架传力轴刚性连接,法兰根部有R3圆角过渡,传动轴另一端与弹簧板弹性连接,弹簧板与试车架连接,试车架固定在地面,用于测量发动机真空推力的力传感器安装在试车架上用于测量发动机真空推力。根据传动轴结构,利用ANSYS有限元分析软件中的SOLID92单元进行建模。该模型具有二次位移型函数,可建立三维实体结构模型,用以模拟传动轴蠕变、应变、应力等参数;选定模拟单元,建立传动轴模型后,对传动轴模型进行网格划分。

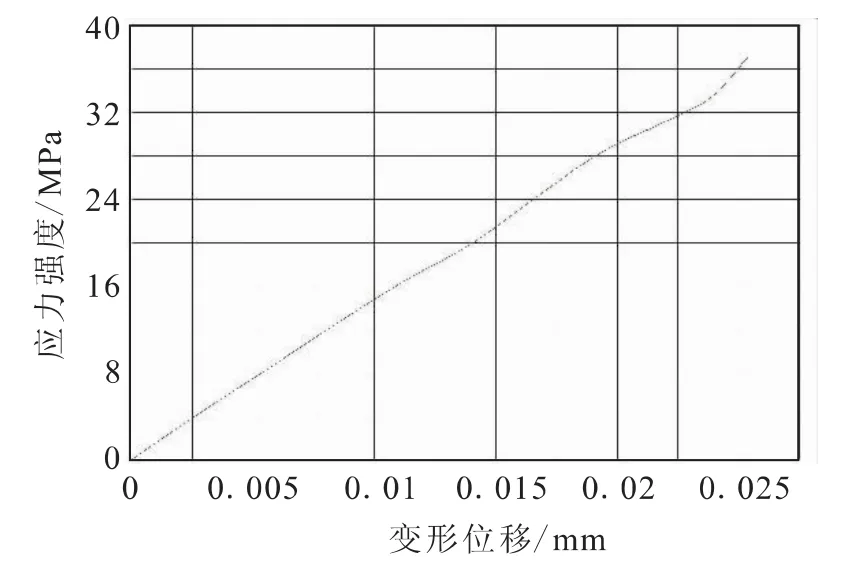

传动轴模型网格划分完成后,进行约束设定,传动轴一端与发动机连接,另一端与试车架连接,与试车架相连接的端面在X,Y,Z方向上的位移约束为零。根据发动机实际工况,在与发动机连接端面上,施加50 kN的载荷和弹性约束对传动轴进行强度分析,经过计算,传动轴在50 kN工作载荷下的强度与位移关系曲线见图3。传动轴在50 kN工作载荷下,强度变化范围为0.15~37.06 MPa,位移变化范围为0~0.025 mm。由此说明在50 kN工作载荷下传动轴的内应力可达到37.06 MPa,变形量可达0.025 mm。变形集中位置在底座与传动轴连接部位。

图3 传动轴强度与位移关系曲线Fig.3 Relationship between strength and displacement of transmission shaft

2.2 传动轴疲劳分析

传动轴在发动机试车过程中会产生较大振动,振幅幅值可达到41 800 m/s2。在振动过程中,传动轴内部会积聚交变应力,该应力可能导致传动轴出现低周疲劳断裂。

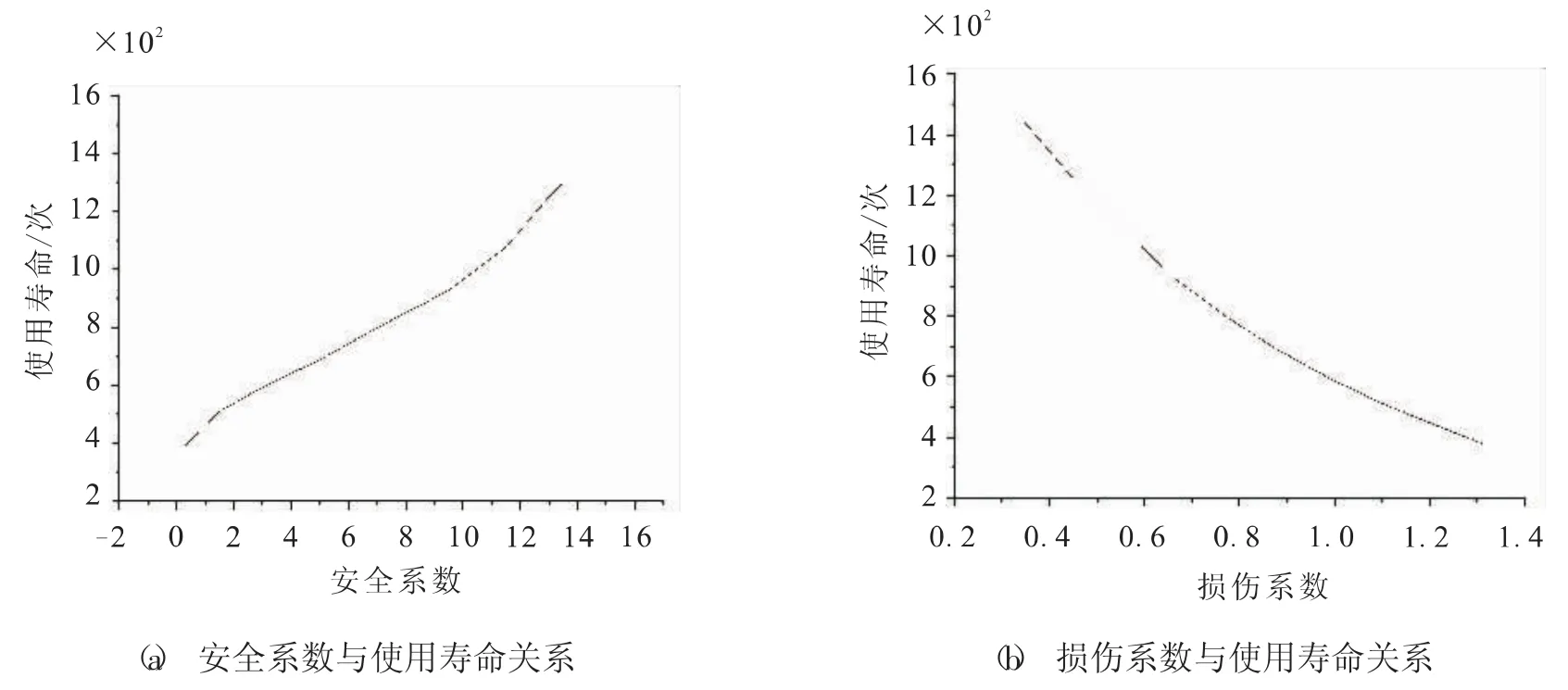

图4 安全系数、损伤系数与使用寿命关系图Fig.4 Relationship of safety factor and damage coefficient with service life

根据传动轴材料抗疲劳使用极限,选择传动轴设计使用寿命为500次[8],将表4中S-N曲线数值输入ANSYS传动轴疲劳模型,进行仿真计算,计算结果见图4所示。由图4可见,50 kN工作载荷下,传动轴工作次数为380~1 455次,安全系数为0.14,损伤系数为0.34~1.31。传动轴工作寿命次数小于设计使用寿命500次,安全系数小于1,损伤系数大于1的部位集中在试车架底座与传动轴连接处,由此说明,试车架底座与传动轴连接部位存在疲劳隐患,容易发生疲劳断裂。

3 设计准则

3.1 传动轴

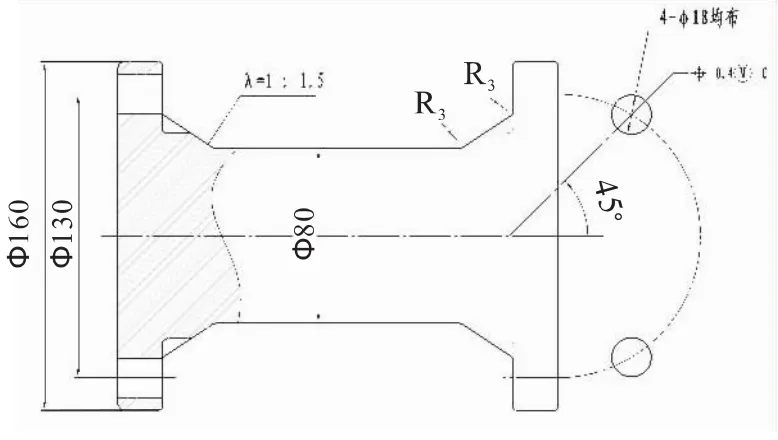

通过对传动轴在50 kN载荷下的强度和疲劳仿真分析可知,试车架底座与传动轴连接部位存在疲劳隐患。为此,通过增大试车架底座与传动轴接触截面面积,以分散集中在试车架底座与传动轴间由于工作载荷所产生的应力,从而达到提高传动轴强度和使用寿命的目的。传动轴结构示意图见图5。

传动轴根部R3圆角过渡部位斜率λ=1:1.5。

对图5所示的传动轴进行ANSYS分析计算,求解传动轴根部应力分布、变形量以及使用寿命。

图5 传动轴结构示意图Fig.5 Structural diagram of transmission shaft

传动轴根部应力分布ψ=0.08~12.48 MPa;

传动轴根部最大应力ψmax=12.48 MPa;

传动轴根部最大变形量Δ=0.008 mm;

传动轴使用寿命N=691~1787次。

由工程材料手册可知,传动轴2Cr13的屈服强度σs=441 MPa,则其许用应力为

式中:σs为屈服强度;k为安全系数,在静载荷情况下,k=1.5~2.0,选取k=2.0计算传动轴最小许用应力[σmin]。

由公式 (7)计算可得:

由此可见,传动轴根部最大应力小于其最小许用应力,即ψmax<[σmin],故传动轴工作是可靠的,传动轴设计是正确的。由表3高模试验系统传动轴设计要求可知,该传动轴满足设计要求。

3.2 扩压器

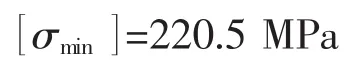

发动机高模试验系统中的扩压器由筒体、堵盖、储能气缸、支架等组成,其结构示意图见图6。在发动机进行试验时,用机械泵对系统抽真空,此时发动机处于真空环境状态,作用在堵盖上的力有外界大气压力和密封摩擦阻力,大气压力由外向里作用在堵盖上,摩擦阻力由里向外作用在堵盖上,大气压力大于摩擦阻力,发动机喷管处于受力状态。为使发动机喷管不受外力作用,需设计储能气缸,用储能气缸提供的作用力来平衡作用在堵盖上的大气压力和摩擦阻力的合力,储能气缸作用力的方向为由里向外作用在堵盖上。由此,在发动机试车启动瞬间,作用在堵盖上的合力为零,发动机在真空环境下处于静力静态平衡状态,发动机喷管不受外力作用,可有效保护发动机,使发动机处于安全状态。

图6 扩压器结构示意图Fig.6 Structural diagram of diffuser

打开堵盖所需的最小作用力,即储能气缸所需要提供的最小作用力,为作用在堵盖上由外向里的大气压力与由里向外作用在堵盖上橡胶密封圈产生的密封摩擦阻力的合力。

式中:p当地大气压为试车台当地大气压力,kPa;p舱内压力为真空舱扩压器系统抽真空后内部压力值,kPa;A作用面积为大气压在堵盖上的有效作用面积;扩压器出口堵盖密封槽中径M=843 mm;大气压有效作用面积A作用面积=0.558 m2;f为压力系数;d为橡胶O形圈横截面直径,mm;d=10 mm;D为橡胶O形圈内径,mm;D=83.1mm;E为弹性模量;β为橡胶O形圈高度系数;H为橡胶O形圈在密封槽内被压缩后的剩余高度 (mm)。

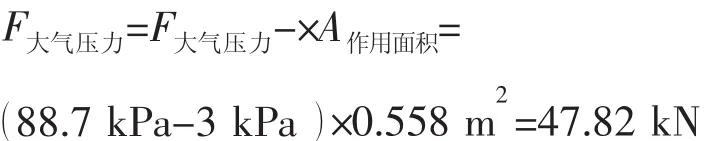

由公式 (9)计算可得:

堵盖密封圈产生的密封摩擦阻力与橡胶O形圈压缩比有关,在真空密封条件下,橡胶O形圈的压缩比ε=20%[10]。

橡胶O形圈的压缩比ε=20%,高度系数β= 0.8时,压力系数f=0.13;硅橡胶邵氏硬度HA= 60时,弹性模量E=35 MPa。由公式10计算,可得:

由公式 (8)计算,可得:

则作用在堵盖内侧表面的由里向外的最小作用力,即F堵盖=36.18 kN。

根据上述分析计算可知,为平衡作用在堵盖上由外向里的大气压力与由里向外作用在堵盖上橡胶密封圈产生的密封摩擦阻力的合力,储能气缸必须提供的最小作用力F堵盖=36.18 kN。据此,设计储能气缸。

气缸活塞直径D气缸=100 mm,气缸活塞面积S气缸=0.0079 m2,操纵气体压力p=5 MPa。

气缸提供的最大推力Fmax=p×S气缸=39.5 kN。

当气缸气源压力在0~5 MPa范围内调节时,储能气缸推力可在0~39.5 kN范围内变化,从而以平衡作用在堵盖上由外向里的大气压力与由里向外作用在堵盖上橡胶密封圈产生的密封摩擦阻力的合力F堵盖=36.18 kN。

3.3 氮气破空管

发动机高模试车试验结束、发动机停车之前,需要对试验系统真空舱进行氮气破空,其目的是:降低真空舱内的真空度以保护发动机喷管不受损伤;对发动机停车后的回火或局部起火进行自动扑灭以保护发动机和真空舱内的传感器、测控电缆等不受高温环境的侵蚀;利用吹氮以消除试车后真空舱内焰气便于拆卸扩压器和发动机。

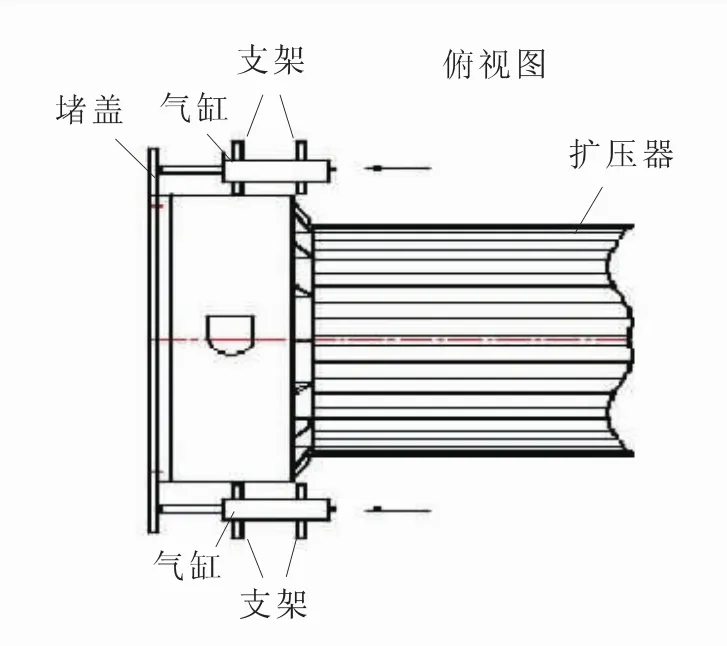

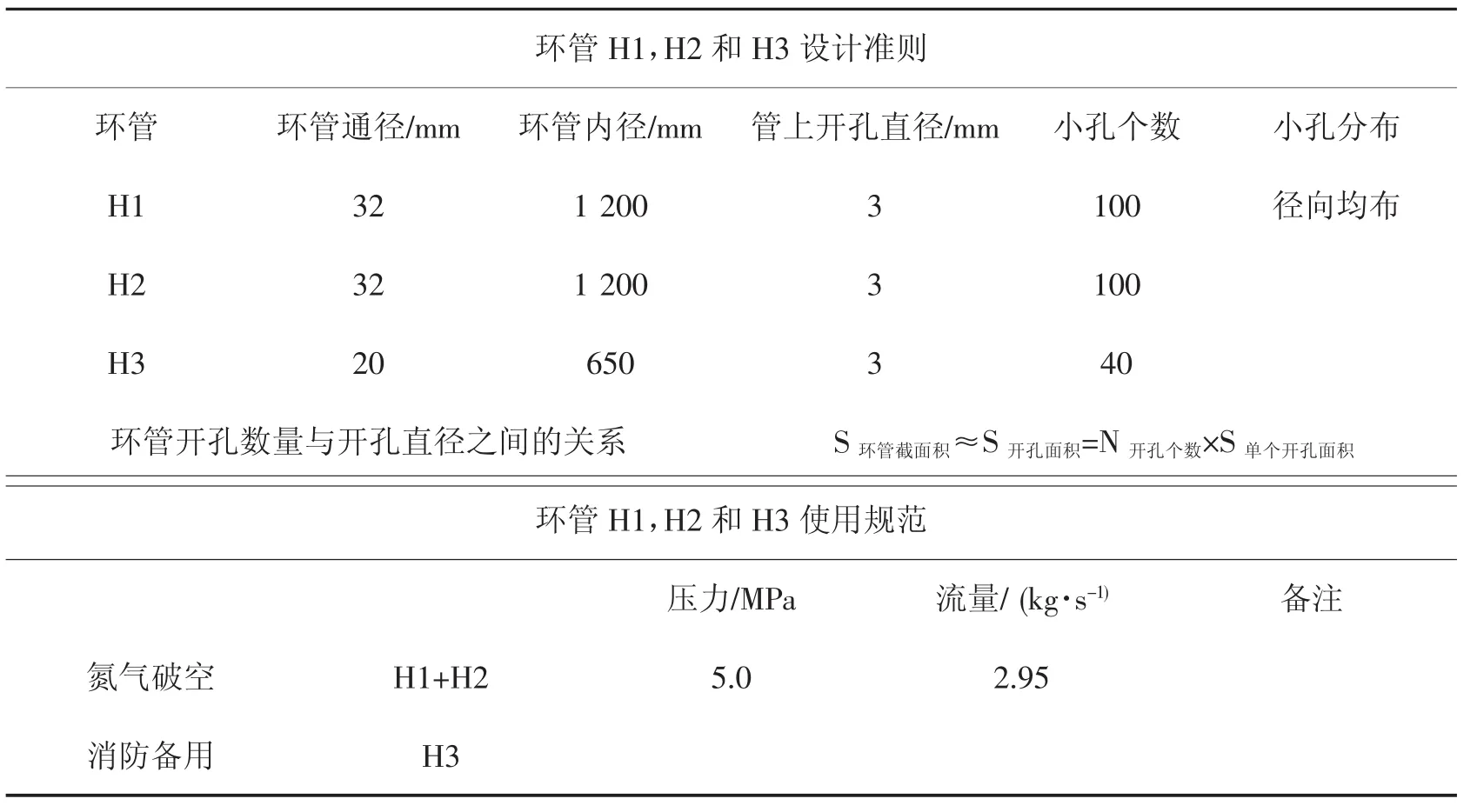

圆环状氮气破空管H1,H2和H3安装位置见图7。环管H1位于真空舱后端,环管通径为DN32,沿环管周向在环管径向方向均匀开孔,以利于氮气在高空模拟试验装置真空舱内扩散;环管H2和H3位于真空舱前端,环管H2通径为DN32,环管H3通径为DN20,环管H2和H3氮气出气孔方向为轴向,即指向发动机方向,发动机高模试车停车前同时打开氮气环管H1和H2,为真空舱提供氮气破空,环管H3作为消防备用。

图7 氮气破空环管位置示意图Fig.7 Position diagram for nitrogen pressure piercing ring pipe

环管H1,H2和H3设计准则与使用规范见表5。

表5 环管H1、H2和H3设计准则与使用规范Tab.5 Design criteria and application specifications of ring pipe H1,H2 and H3

环管H1,H2和H3设计准则与使用规范经过发动机高模试车试验检验是正确的。发动机高模试车试验结束、发动机停车之前氮气破空程序为:在5 MPa压力下,控制环管H1+H2的阀门-1 s时同时打开进气,氮气流量为2.95 kg/s,20 s后关闭控制环管H1+H2的阀门,氮气破空结束,由此可使发动机喷管受力平衡、不会产生失稳现象,又可抑制真空舱内回火。

4 高模试验系统验证

4.1 传动轴

在传动轴根部径向和轴向分别安装应变式力传感器,在发动机试验过程中分别测量传动轴径向和轴向的平均受力载荷,传动轴径向平均载荷为F径向=19.19 MPa,传动轴轴向平均载荷F轴向= 25.89 MPa,传动轴径向和轴向实测平均受力载荷与传动轴ANSYS计算结果-传动轴根部最大应力ψmax=12.48 MPa数量级相同,且它们均小于传动轴最小许用应力[σmin]=220.5 MPa。由此可见,传动轴ANSYS强度与疲劳数值仿真模型是合理的,仿真分析和计算结果一致。发动机高模试车试验表明,传动轴连接可靠、强度满足试验工艺要求。发动机高模试车试验结束后,对传动轴外表面进行了表面无损检测,检测结果表明,传动轴表面未出现裂纹等缺陷。

4.2 扩压器

试验证明:当气缸压力调至1.1 MPa时,储能气缸产生的推力F气缸=36.18 kN。该作用力作用在真空舱堵盖上,力的方向为由里向外。该作用力与作用在堵盖上由外向里的大气压力与由里向外作用在堵盖上橡胶密封圈产生的密封摩擦阻力的合力F堵盖=36.18 kN相平衡。此时作用在发动机喷管上的净合力为零。因此,在发动机高模试车试验系统起动前静平衡的瞬间,发动机喷管受净载荷为零,发动机处于安全状态。由此表明,发动机高模试车试验系统起动前的静平衡状态满足发动机设计对发动机高模试车试验所提出的要求。

4.3 氮气破空管

在发动机高模试车试验停车前,-1.75 s时打开控制环管H2的阀门,-1.35 s时打开控制环管H1的阀门;此时氮气分别进入控制环管H2和环管H1的阀门,控制环管H2的阀门在0.75s内完成建压,控制环管H1的阀门在0.35 s内完成建压;在-1 s时同时打开控制环管H1+H2的阀门进气,进行氮气破空;20 s后关闭控制环管H1+ H2的阀门,氮气破空结束。试验表明:在5 MPa压力下,通过控制环管H1+H2阀门的氮气流量为2.95 kg/s,采用该试车工艺规范,发动机停车瞬间发动机受力平衡且抑制了回火,发动机未产生失稳现象。由此证明,氮气破空环管设计准则与使用规范满足发动机高模试车试验系统技术要求。

4.4 发动机高模试车

在图1所示的发动机高模试验系统中安装发动机,发动机沿轴线方向与试车架传动轴固定,在试车架传动轴后端轴向安装应变式力传感器,以测量发动机真空推力;在真空舱顶端、扩压器出口处和发动机喷管附近的结构件上分别安装应变式压力传感器,以实时在线测量各处的压力变化,引射系统压力实测值p1,p2,p3,p4和p5见表6;最后,安装扩压器出口堵盖,发动机已处于完全密闭的试验系统之中。发动机高模试车试验准备工作完成,随后通过真空机组对试验系统抽真空。当试验系统内的真空度达到3 kPa时,拆除堵盖螺栓,打开储能气缸并送气,当储能气缸气源压力达到1.1 MPa时,作用在堵盖上的静态净合力为零。此时,启动发动机,按照预先制定的试验程序进行试验,并实时在线测量发动机各种工作参数。在发动机按照试验程序停车前-1 s时,打开控制环管H1+H2的阀门,对试验系统进行氮气破空,发动机停车,高模试验结束。发动机高模试验发动机工作参数实测结果与设计要求见表6。

表6 发动机高模试车主要参数对比结果Tab.6 Comparison of main parameters of engine high altitude simulation test

由表6可见,发动机高模试验发动机工作参数实测结果完全满足设计要求。由此表明:发动机高模试验系统中的传动轴ANSYS强度与疲劳数值仿真模型和数值仿真分析计算是合理的,传动轴、储能气缸和氮气破空环管设计准则是正确的。

5 结论

对发动机高空模拟试验系统传动轴进行了ANSYS强度与疲劳数值仿真分析与计算,研究了传动轴强度和疲劳与位移之间的关系,得出了传动轴设计准则;研究、分析、和计算了储能气缸和氮气破空设备,得出了储能气缸设计准则和氮气破空环管设计准则与使用规范。采用该规范设计的发动机高模试验系统满足发动机设计对发动机试验所提出的要求。通过该试验系统考核的发动机已成功地应用于发射卫星的运载火箭。

[1]郭霄峰,李耀华.液体火箭发动机试验[M].北京:宇航出版社,1991.

[2]刘伟,高维成,于广滨.ANSYS12.0宝典[M].北京:电子工业出版社,2010.

[3]张朝晖.ANSYS11.0结构分析工程应用实例解析[M].2版.北京:机械工业出版社,2008.

[4]彭茂林,杨自春,曹跃云,等.涡轮叶片低周疲劳可靠性稳健设计优化研究[J].中国电机工程学报,2013,12(11): 54-61.

[5]范文学,陈芙蓉,解瑞军,等.Q235B钢对接焊接头振动SN曲线的分析[J].焊接学报,2014,12(8):10-14.

[6]陈崧,竺一峰,胡嘉骏,等.船体结构SN曲线选取方法[J].舰船科学技术,2014,12(1):22-26.

[7]李先锋,杨建伟,贾志绚,等.基于Workbench车辆减振器弹簧盘的疲劳分析[J].北京:建筑学院学报,2012,12 (2):53-55.

[8]刘仁佳,陶性华,徐国昌.机械设计师手册[M].北京:机械工业出版社,1989.

(编辑:王建喜)

Study on high altitude simulation test technology of engine

HOU Jian,HE Hong,CHEN Cong,DU Bin,WANG Xiaohua,ZHAI Wenhua

(Xi’an Aerospace Propulsion Test Technology Institute,Xi’an 710100,China)

The strength and fatigue numerical simulation model of transmission shaft of the engine high altitude simulation test system was built on the basis of ANSYS software platform.The numerical simulation and analysis calculation were conducted.By studying the relationship of the transmission shaft strength and fatigue with displacement,the design guidelines for the transmission shaft were obtained.By study,analysis and calculation for the diffuser and nitrogen pressure piercing equipment of the engine high altitude simulation test system,the design criteria of storage energy cylinder and nitrogen pressure piercing ring pipe were achieved.The problems of over-high pressure,serious tempering and nozzle deformation occurred in the process of engine start for its test were solved with the engine high altitude simulation test system designed with the design criteria.The test system can meet the requirements of the engine high altitude simulation test.The engine which passed the examination bymeans ofthe test system has been mounted in the launch vehicle for satellite launch.

high altitude simulation test;ANSYS finite element analysis software;test system

V434-34

A

1672-9374(2016)06-0081-08

2016-01-22;

2016-03-26

侯健(1987—),女,硕士,研究领域为液体火箭发动机试验技术