不同掺量抛光废渣对陶瓷砖性能的影响

2016-03-07王晓娇

王晓娇

摘 要:本文系统研究并分析了不同掺量的抛光废渣对陶瓷砖强度、吸水率、体积密度及导热系数的影响规律。研究表明:在两种烧成温度(1230 ℃、1175 ℃)下,陶瓷砖的吸水率及开口气孔率均随着抛光废渣掺量的增加而增加,且吸水率及开口气孔率变化曲线相似;陶瓷砖的体积密度、断裂模数及导热系数均随着抛光废渣掺量的增加逐渐降低;整体上,在1230 ℃温度下,同等抛光废渣掺量的陶瓷砖的断裂模数、体积密度及导热系数的数值均比在1175 ℃温度下的要小。

关键词:陶瓷砖;抛光废渣;导热系数;体积密度;吸水率

1 引言

陶瓷抛光废渣主要来源于后期冷加工过程,包括铣磨、粗磨、细磨、抛光及磨边等一系列工序[1],其成份主要是磨头中的碳化硅、氧化镁、氯化镁及砖屑等杂质[2]。由于抛光废渣大量引入后,会引起陶瓷坯体发泡、变形,局限了其循环再利用的范围。抛光废渣在陶瓷砖中的应用主要集中在两个方向:一是利用其高温发泡性能,制作轻质多孔隔热、隔音等产品;另一方面少量用在釉面砖等其他低温烧结的陶瓷产品上[1]。前者产品强度低且应用面窄,后者废渣的消纳量少,最终导致整体循环再利用率较低。目前,只有10%以下的抛光废渣被循环利用,90%以上的量只得采用填埋方式,不仅浪费资源,而且污染环境[3,4]。如果能很好地控制抛光废渣在陶瓷砖应用中出现发泡、变形,以及强度不足等问题,便可以使其在陶瓷砖中被循环利用。

目前,对抛光废渣在陶瓷砖中应用的系统性研究的报道较少,本文系统研究了不同掺量的抛光废渣对陶瓷砖导热系数、强度、吸水率的影响,对抛光废渣在陶瓷砖的应用将有极大的参考指导价值。

2 实验内容

2.1 实验原料

本实验以佛山东鹏某陶瓷厂的普通白料及清远某陶瓷厂抛光工序废渣为主要原料,并添加适量的减水剂、分散剂。

2.2 样品的制备

(1) 原料的预处理

抛光废渣经过烘干、破碎、均化后,过60目标准筛,取筛下料作为实验用抛光废渣。

(2) 样品的制备过程

将适量的白料、抛光废渣,外加0.6%减水剂(偏硅酸钠)混合球磨,其中,粉料﹕水=1﹕0.5;球磨后进行造粒;然后采用咸阳陶瓷研究设计院机械厂产的SY35B型试验用压样机压制成型,在20 MPa的压力制成120 mm×80 mm×6 mm的规格的试样;最后将制备好的试样分别在不同的窑炉温度下烧结,最终获得样品。

2.3 样品的表征

根据阿基米德原理,采用静力称重法测定样品的吸水率(Wa,%)及体积密度(D,g/cm3);采用佛山市华洋设备有限公司制型号为HYK-10000A的数显式抗折仪测试样品的抗折强度,测试跨距为100 mm,加载速度为0.5 mm/min。采用上海复旦天欣科教仪器有限公司产的FD-TC-Ⅱ型导热系数测定仪测试样品导热系数。

3 实验结果分析与讨论

为了更好地掌握抛光废渣对陶瓷砖性能的影响,本文选择了两个温度点进行烧成实验,即普通抛光砖烧成温度为1230 ℃和仿古砖烧成温度为1175 ℃。

3.1 不同掺量抛光废渣对陶瓷砖吸水率、断裂模数及体积密度的影响

图1和图2分别为陶瓷砖吸水率及开口气孔率随抛光废渣掺量的变化关系。

由图1可知,两种烧成制度下,陶瓷砖的吸水率均随着抛光废渣掺量的增加而增加。通过分析,抛光废渣中的碳化硅是高温发泡的主要原因,奚修安[5]经过大量的系统实验,得到了抛光废渣在陶瓷砖中的发泡机理[6-8]。根据此发泡机理,抛光废渣掺量越大,引入陶瓷砖体的碳化硅量越多,高温烧结时,废渣中的碳化硅与陶瓷内部碱性物质接触机会增加,被氧化形成的CO、CO2的气体量随之增加,这些气体在烧结时被陶瓷体的液相包围,即形成的气孔数量增多,导致陶瓷砖的吸水率及开口气孔率增加。

实验中还发现,抛光废渣在陶瓷砖内部形成的气孔均为闭口气孔。因此,在吸水率均较小的情况下,贡献于吸水率的主要是表面的开口气孔和微裂纹,导致图1和图2中的曲线变化趋势十分相似。

图3、图4分别为陶瓷砖断裂模数及体积密度随抛光废渣掺量的变化关系。

由图3、图4可知,随着抛光废渣掺量的增加,两种烧成制度下,陶瓷砖的体积密度及断裂模数均逐渐降低。因为抛光废渣掺量增加,高温形成的气孔数量增加,导致陶瓷烧结致密度下降,体积密度随之降低;由于气孔是引起应力集中的地方[9],气孔数量的增加则导致陶瓷砖断裂模数降低。

由图3、图4显示,高温下(1230 ℃),同等抛光废渣掺量的陶瓷砖的断裂模数和体积密度的数值均小于低温(1175 ℃)下的。高温(1230 ℃)烧结时,相对于1175 ℃温度下,陶瓷砖内液相较多且液相黏度减小[9],气孔膨胀阻力减小[5],气孔变大或生成量增多,故导致体积密度及断裂模数值较小。

3.2 不同掺量抛光废渣对陶瓷砖导热系数的影响

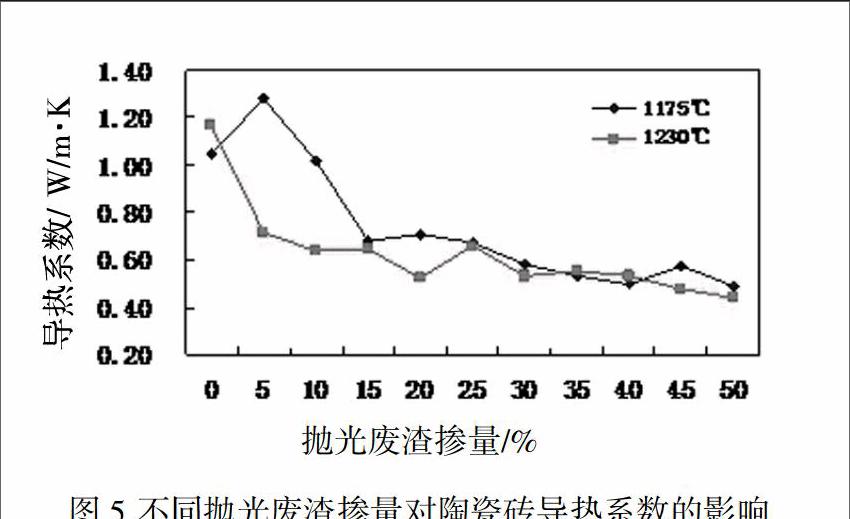

图5为陶瓷砖导热系数随抛光废渣掺量的变化关系。

由图5可知,两种烧成制度下,陶瓷砖导热系数随抛光废渣掺量的增加大致呈逐渐减小的趋势。陶瓷砖烧结体内的气孔中充满空气,而空气在273 K静止状态下的导热系数仅为0.026 W/m·K。因此,气孔越多,体积密度越小,陶瓷砖的导热系数越低。由于影响陶瓷砖导热系数的因素比较多[10],导致本组实验的导热系数数值存在一些小的波动,但是总体上高温组(1230 ℃)的导热系数比低温组(1175 ℃)的要低。

4 结论

(1) 两种烧成温度下,陶瓷砖的吸水率及开口气孔率均随着抛光废渣掺量的增加而增加,且吸水率及开口气孔率变化曲线相似。

(2) 两种烧成温度下,陶瓷砖的体积密度、断裂模数及导热系数均随着抛光废渣掺量的增加逐渐降低。

(3) 整体上,高温下(1230 ℃),同等抛光废渣掺量的陶瓷砖的断裂模数、体积密度及导热系数的数值均比低温(1175 ℃)下的要小。

参考文献

[1] 黄惠宁,柯善军,张国涛,等.抛光废渣在陶瓷砖中的应用及现状[J].佛山陶瓷,2012,(7):1-9.

[2] 徐瑜.抛光废渣的结构与性能分析[J].佛山陶瓷,2015,(1):25- 28.

[3] 余国明,王贵生,李少平.抛光砖冷加工废渣在釉面砖生产中的循环应用[J].佛山陶瓷,2010,20(6):15-23.

[4] 税安泽,夏海滨,曾令可,等.利用抛光砖废料制备多孔保温建筑材料[J].硅酸盐通报,2008,27(1):191-195.

[5] 奚修安. 抛光砖废料的烧成发泡机里及应用研究[D]. 华南理工大学, 2011.

[6] A. Shui, X. Xi, Y. Wang, et al. Effect of Silicon Carbide Additiveon Microstructure and Properties of Porcelain Ceramics[J]. Ceramics International,2011, 37(5): 1557-1562.

[7] X. Xi,A. Shui,Y. Li,et al.Effects of Magnesium Oxychloride andSilicon Carbide Additives on the Foaming Property during Firingfor Porcelain Ceramics and Its Microstructure[J].Euro.Ceram.Soc.,2012, 32(5):3035-3041.

[8] 李小斌,周秋生,刘业翔,等.亚微米 SiC 粉体的氧化过程[J].中 国有色金属学报,2000,10(4):560-563.

[9] 李家驹.陶瓷工艺学[M].北京中国轻工业出版社,2007.

[10] 吴青仁,文璧璇.抛光废渣在陶瓷砖中的应用及现状[J].华南理工大学学报(自然科学版),1996,24(3):52-55.