高效节能可再生高压注浆开孔树脂模具的研究

2016-03-07黄月文王斌郑周张伟

黄月文++王斌++郑周++张伟

摘 要:本文以乙烯基单体、聚合物树脂粉料、引发和乳化助剂为原料,水为致孔剂,混合形成可浇注的悬浮乳液,室温下通过自由基引发聚合成型得到多孔树脂模具。主要研究了初始混合温度对操作工艺的影响和聚合固化过程中的热效应,检测了成型模具的力学性能、热性能和多孔透气透水性能,并总结了其在陶瓷高压注浆生产线上的实际使用效果。结果表明,成型模具具有可再生性、良好的透气透水性、高的强度和韧性、生产效率高、使用寿命长、综合节能效果比传统技术高30%以上等优势。

关键词:高压注浆;高效节能;多孔树脂模具;可再生

1 前言

陶瓷产业是我国的支柱建材产业,陶瓷节能減排是国家节能工作的重点领域。传统以石膏模具为核心的常压或低压注浆成型工序耗能高、使用寿命很短、效率低下、工人工作环境差、石膏废弃物大量堆积、产品质量低,已经远远满足不了现代陶瓷产业发展的需要。实践证明,现代高压注浆技术自动化程度高、可连续作业、无需干燥、效率高、生产线占地面积小、操作环境好、环境废弃物少等,不仅能大幅度提高产品质量、档次和提高生产效率,大幅度降低劳动力成本、劳动强度和节约劳动场所,还可以大量节省传统石膏模具干燥所需的能源。同时,还因具有压出的坯体密度高、质量好、强度高、表面光洁度高、不必修坯,坯体含水率低、无需干燥等优点,可大幅度节约传统石膏模注浆成型坯体的干燥能耗[1-2]。高压注浆技术是目前国内陶瓷企业急需转型升级的关键技术之一。

本文以乙烯基单体、聚合物树脂粉料、引发和乳化助剂为原料,依据自主专利技术[3-5],制备出高强度可再生模具,并研究和总结其在国内陶瓷企业中的高压注浆生产线上的应用状况。

2 实验部分

2.1 实验原料

本实验所采用的原料有乙烯基单体(LR)、聚合物树脂粉料(SR1、SR2)、引发和乳化助剂,为市售工业品。

2.2 工艺流程

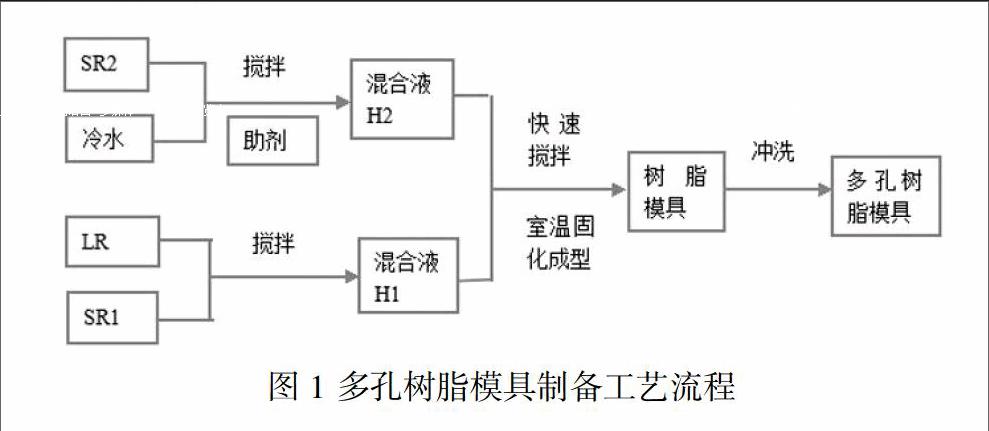

乙烯基聚合物多孔树脂模具制备工艺流程示意图如图1所示。

2.3 检测方法

多孔树脂模具的抗压强度、抗折强度按照GB/T17671-1999进行测试;模具固化过程的温度测定及模具孔隙率和透气透水性按空隙法[5]进行测试。

3 实验结果分析与讨论

3.1 成型工艺与聚合过程

乙烯基单体、聚合物树脂粉料和水在乳化助剂的作用下形成油包水的悬浮稳定的聚合体系,在混合过程中随着时间的延长,体系黏度很快上升,几分钟后失去流动性,使得体系中的粒子分散均匀而不至于沉降,保持最终固化成型模具孔隙的均匀性。聚合体系的初始温度对整个体系的流动性有决定性的影响。

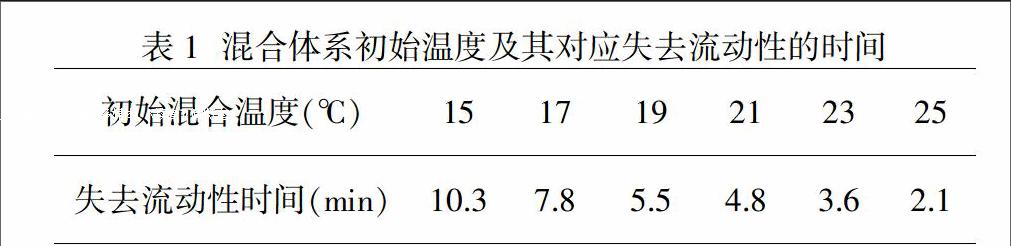

表1是不同混合初始温度下体系失去流动性的时间,整体体系的搅拌时间为35 s、速度900 r/min。

由表1可知,随着初始混合温度的上升,悬浮体系失去流动性的时间迅速降低。因此,混合温度不宜过高,过高则造成操作时间短,影响浆液的流平性能。实践发现,应选择23 ℃以下的初始混合温度。但温度也不宜过低,过低则引发聚合反应过慢而导致产品不均匀。

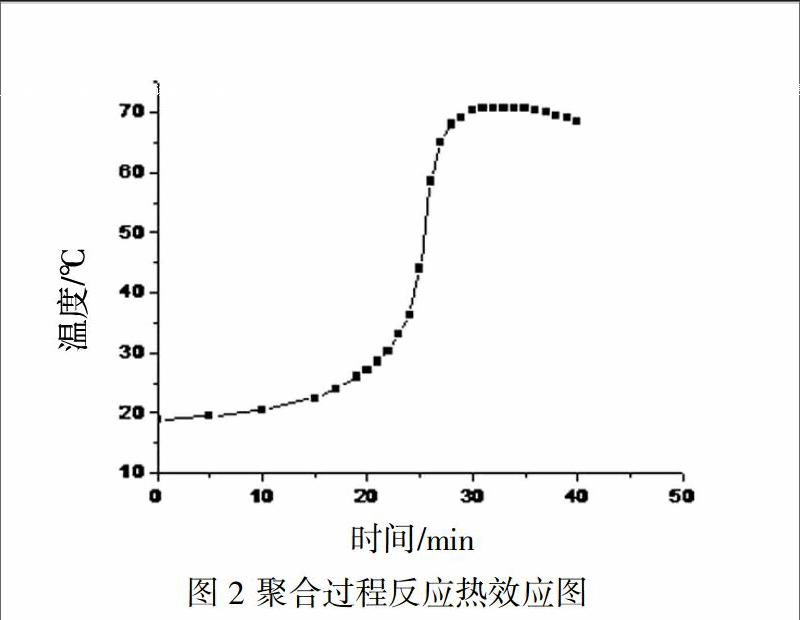

图2是初始混合温度为19 ℃时的混合体系中温度随时间变化的曲线。

由图2可知,随着时间的推移,刚开始时,由于聚合体系存在诱导期,温度基本不上升,一段时间后在引发助剂的作用下开始引发,温度开始逐渐上升。当温度升到30 ℃时,体系反应放热加速,存在自动加速现象;在40 ℃附近则迅速加速,体系温度1~2 min内升到60 ℃,并且表面有水析出,此时已经聚合成型通孔结构的聚合体。当温度升高到70.3 ℃后,体系在此温度停留几分钟后开始缓慢下降,此时聚合已经大部分完成,模具强度已经形成,可以拆模进行下一步处理。

3.2 多孔树脂模具的性能分析

3.2.1力学性能

按照标准方法,制作相应的成型模具,测得模具固化3天后的抗压强度(压缩应力)与其压缩应变的关系如图3所示。

由图3可知,在开始时,压缩强度随压缩应变增加而直线增加,当压缩应变达到15%以后,压缩应力增加程度逐渐变缓。压缩应变继续增加,模具并没有受到破坏,可见模具具有很高的压缩形变。当压缩形变大于40%时,模具仍然没有受到破坏,这也说明了模具具有很高的抵御外界压缩的能力。这是多孔材料的孔隙形成的缓冲作用的结果。

3.2.2孔隙结构分析

聚合成型后的模具经水和压缩空气交替冲洗干净后,在室温自然干燥,在扫描电镜下观察其孔隙情况,如图4所示。

由图4可看出,成型模具具有较高的孔隙率。模具在通气或通水后均表现出优异的透气透水性能,进一步表明模具具有开孔(或称通孔)孔隙结构。

3.2.3综合性能

成型模具不仅具有高的强度韧性和通孔孔隙结构,经进一步测量得到其通孔孔隙率可达20%~30%,并且玻璃化转变温度达95~110 ℃,具有可再生性能。表2是多孔树脂模具材料及成型模具的主要性能。

4 多孔树脂模具胚体的成型工艺及与传统石膏模具的对比

4.1 多孔树脂模具胚体的成型工艺

在陶瓷工业上,多孔树脂模具可代替石膏模具,可用于高压注浆中。制得的多孔树脂模具胚体经过烧成后可得到质量比传统石膏模具更高的陶瓷制品。多孔树脂模具胚体的成型工艺流程如图5所示。

4.2 多孔树脂模具与传统石膏模具的对比

图6是本项目组与陶瓷厂家合作制得的模具之一。但是,目前高压注浆在模型复杂的陶瓷制品上尚有较大的困难,需要进一步深入研究探索。经过反复多次使用此模具,归纳了传统石膏模具与多孔树脂模具的性能对比如表3所示。

5 结论

可再生高压注浆树脂模具与传统的石膏模具相比具有很多优点,如:可再生性、良好的透气透水性、高的强度和韧性、生产效率高、使用寿命长、综合节能效果比传统技术高30%以上等。因此,可再生高压注浆树脂模具是陶企转型的关键技术之一。但目前可再生高压注浆树脂模具在复杂的陶瓷制品应用上尚有困难,仍需进一步研发。

参考文献

[1] 惠耀辉. 环氧树脂类高压注浆塑料模具材质研究[J]. 陶瓷,

2008, (3): 43~45.

[2] 田燕, 武光, 姚金水, 等. 陶瓷成形用多孔塑料模具的研究进展

[J]. 陶瓷, 2005, (10) :19~ 22.

[3] 黄月文, 王斌. 一种高强度开孔型微孔塑料及其制备方法与应

用[P]。专利号:CN201410060942.9,2014,06,11.

[4] 黄月文, 王斌. 一种耐高压透水性多孔材料及其制备方法[P].

专利号:CN201410097524.7,2014,07,9.

[5] 黄月文, 王斌. 一种浇注成型块状多孔树脂材料的孔隙检测方

法[P].专利号:CN201410714456.4,2015,03,25.