一种外加厚油管螺纹修复方法

2016-03-03冯杰周海芳马春莉方继鸿蒋楠

冯杰,周海芳,马春莉,方继鸿,蒋楠

(渤海石油装备新世纪机械制造有限公司,天津300280)

一种外加厚油管螺纹修复方法

冯杰,周海芳,马春莉,方继鸿,蒋楠

(渤海石油装备新世纪机械制造有限公司,天津300280)

分析了螺纹修复的原则及难点,介绍了CCD摄像机、光电编码器、FAGOR系统修复、定位板与CCD摄像机同步的常规螺纹修复方法,提出了一种数控车床修复加厚油管螺纹方法。数控车床修复方法可在保证加厚部位最小尺寸的前提下,在原有螺纹包络线上对螺纹进行修复,从而减少切头损失,提高经济效益;与常规修复方法相比,具有操作简单、无投入、可批量操作的特点。

油管;外加厚;螺纹加工;螺纹修复;数控车床

在石油工业中,油管是用于油气井内输送石油和天然气的钢管,安装于套管内,油气从油管内流升至井口[1]。随着油井开采深度的增加,较平式油管连接强度更高的外加厚油管的用量也随之增加,其优势更加明显,但APISpec 5CT—2011《套管和油管规范》(第9版)[2]对加厚端长度的要求发生改变(由原来108mm改为108mm)。执行API Spec 5CT—2006(第8版)时,加厚端长度能满足加工两次螺纹的长度要求,一次加工不合格可以切掉重新加工;但在APISpec 5CT—2011(第9版)标准实施后,加厚端长度只能满足一次螺纹加工要求,一次加工不合格只能将两端加厚头各切掉350mm,加工成平式管,这给车丝工序造成很大压力,若一次加工不合格就会造成材料浪费,影响经济效益。因此,如何对一次加工不合格的外加厚油管螺纹进行修复,并使其达到API Spec 5CT—2011、API Spec 5B—2008《套管、油管和管线管螺纹的加工、测量和检验规范》[3]要求,是本文讨论的重点。

1 螺纹修复原则及难点

外加厚油管螺纹牙型为三角形、圆顶圆底,牙型角为60°,锥度1∶16,牙型角平分线与轴线垂直,属锥管圆螺纹范畴。锥管螺纹修复最关键的是在尽可能节约材料的基础上,实现对旧螺纹牙型的修复,使之符合生产加工精度的需要,避免常规切头处理带来的巨大损失[4]。进行螺纹修复时,首要问题就是在保持加厚端最小尺寸的前提下,解决修复时螺纹对刀如何对准原螺旋槽,如何与原螺纹梳刀轨迹保持一致,一旦起始位置找不准,就会出现乱扣,致使修复无法进行。

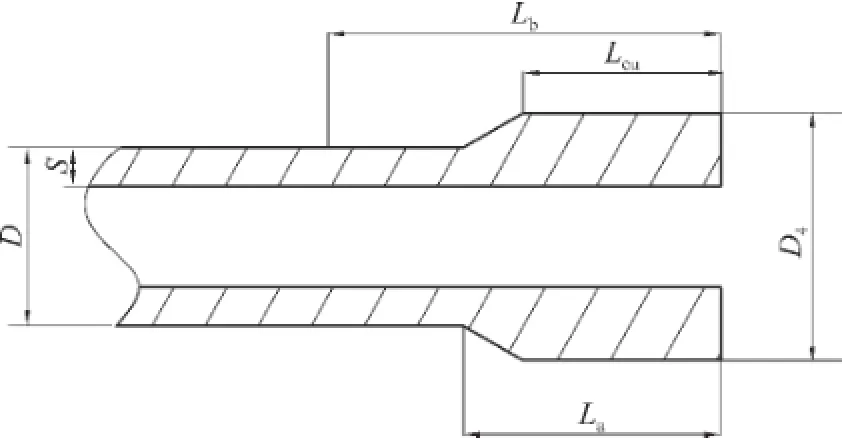

2 加厚油管的加厚端形状及尺寸

常用规格加厚油管加厚端形状如图1所示,加厚端尺寸见表1,加厚油管全部为外加厚[5]。

图1 常用规格加厚油管加厚端形状示意

表1 常用规格加厚油管加厚端尺寸

3 数控车床螺纹加工原理

数控车床加工螺纹的基本原理就是插补原理[5],即机床X轴走1步,Z轴走1步,刀具始终围绕理论轨迹作阶梯运行。利用插补原理,使用梳刀加工油管螺纹。梳刀的插补运行是根据程序编制完成,通过程序的计算和运行,不断改变刀具的起刀位置,加工出油管螺纹。这种加工方法主要依靠移动中小滑板来调整螺纹刀的位置,摒弃了普通车床速度慢、精度低的缺点,但是在修复灵活性和准确性方面却不及普通车床。

4 螺纹的常规修复方法

(1)光电编码器方法。数控车床车削螺纹时,在车床主轴上装上光电编码器,以光电编码器的零位信号作为同步信号,保证加工螺纹时不乱扣[6]。

(2)CCD(Charge Coupled Device,电荷耦合器件)摄像机方法。数控车床车削螺纹时,采用CCD摄像机拍摄图像获取工件与刀具的轴向位置关系,进而配合光电编码器对工件进行周向定位[7]。

(3)定位板与CCD摄像机同步的方法。数控车床车削螺纹时,在机床内增加定位板,实现对钻杆轴向定位,再利用CCD摄像机拍摄获得螺纹位置,并自动计算出钻杆周向回转角度,进行周向定位,实现螺纹自动对刀,并输出数控程序修复螺纹[8]。

(4)FAGOR系统修复方法。在车床屏幕编缉器功能下将螺纹加工所需的基本结构显示在屏幕上来进行加工操作。工件原有螺纹经过一段时间使用后,有部分螺纹损坏,这时用螺纹修复功能加工,可以使其同原工件具有相同的螺纹[9]。

5 数控车床螺纹修复方法

现提出的数控车床修复加厚油管螺纹方法,与常规的一些修复方法有所区别,主要在于操作简单、无投入、可批量操作。数控车床修复加厚油管螺纹方法可在保证加厚部位最小尺寸的前提下,在原有螺纹包络线上对螺纹进行修复,从而减少切头损失。但螺纹修复只能减少废品数量,不能杜绝废品的产生。现就具体情况分类如下:管坯加厚端长度在相关标准要求下限,或外径有缺陷且深度超出螺纹覆盖范围时,无法进行螺纹修复;在车削加工螺纹过程中,螺纹出现乱扣现象,无法进行螺纹修复。

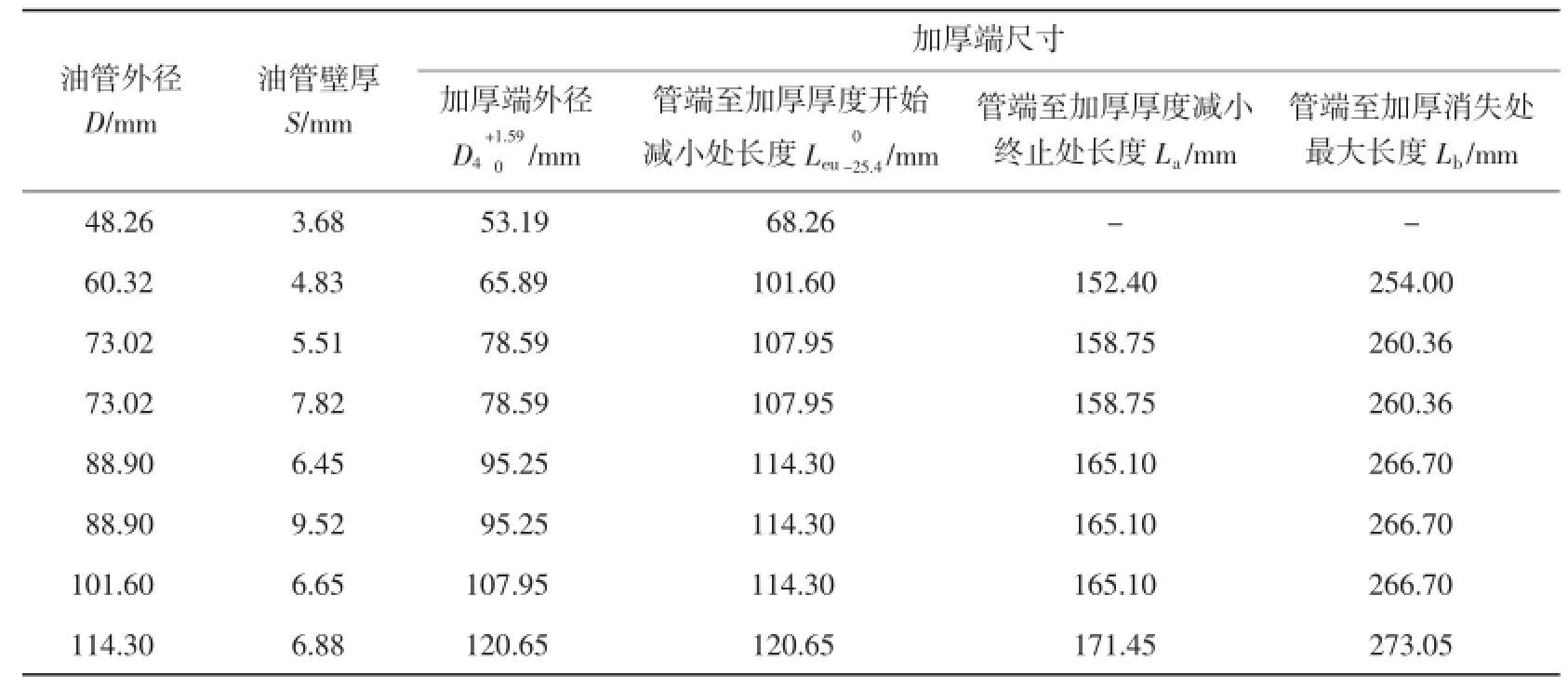

除上述两种情况外,现以Φ73.02 mm×5.51 mm规格加厚油管的螺纹修复为例,来说明数控车床修复加厚油管螺纹的具体方法。Φ73.02 mm× 5.51 mm规格加厚油管的外加厚螺纹锥度为1∶16,螺纹类型为8牙圆螺纹,螺距P为3.175 mm。Φ73.02 mm×5.51 mm规格加厚油管的修复如图2所示。其中,刀块型号为HL 8W2-3 15°Z。

图2 Φ73.02 mm×5.51mm规格加厚油管的修复示意

(1)管体进料,管端比正常进料多伸出L(根据加厚端最小长度确定L,要求L≤20mm),使坐标(X,Z)由原来的(0,0)变为(0,L)。

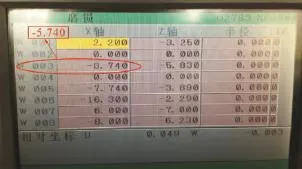

(2)慢慢旋转管体,转速设定为50 r/min(便于车床在运行过程中观察刀尖与圆螺纹切削轨迹),将原有螺纹整体喷上自喷漆(颜色任意,方便观察即可),将机床程序调整至成型程序,X坐标上浮2~3 mm,使机床在运转情况下,刀尖与原螺纹牙顶接触最少为佳。刀尖与原螺纹牙顶接触的刀补补偿界面如图3所示(如-8.740改为-5.740),3号刀为螺纹成型刀。

图3 刀尖与原螺纹牙顶接触的刀补补偿界面

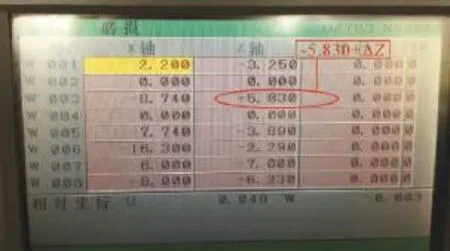

(3)跳读到螺纹梳刀程序段,调整成型刀,完成刀尖与原螺纹之间的切点位置,使刀尖与原螺纹牙顶C刚接触为最佳(W 003中的X坐标-8.740上浮距离可根据情况进行刀补调整);然后进一步调整刀尖,使其尽可能落于完整牙底内,即进行Z方向调整。Z坐标的调整方法为:仔细观察螺纹刀完整齿刀尖与任意牙顶C的接触位置,如果刀尖切削C点的左侧,则应根据切点与C点的距离将Z坐标向B方向调整ΔZ;反之,如果刀尖切削C点的右侧,则应根据切点与C点的距离将Z坐标向A方向调整ΔZ。其中,ΔZ等于半个螺距减去切点与C点的距离,mm;ΔZ在坐标系里有正负之分,B方向为负,A方向为正。螺纹梳刀程序段的刀补补偿界面如图4所示,3号刀为螺纹成型刀。

图4 螺纹梳刀程序段的刀补补偿界面

(4)Z坐标调整结束后,将程序中的X坐标恢复至初始状态,并将Z坐标整体前进一个螺距P(与程序中的实际螺距相同,此过程也可用刀补进行补偿)。此时坐标(X,Z)由(0,L)变为(0,L-P)。

如果螺纹未成型,继续将Z坐标整体前进一个螺距P(与程序中的实际螺距值相同),直至螺纹成型为止。

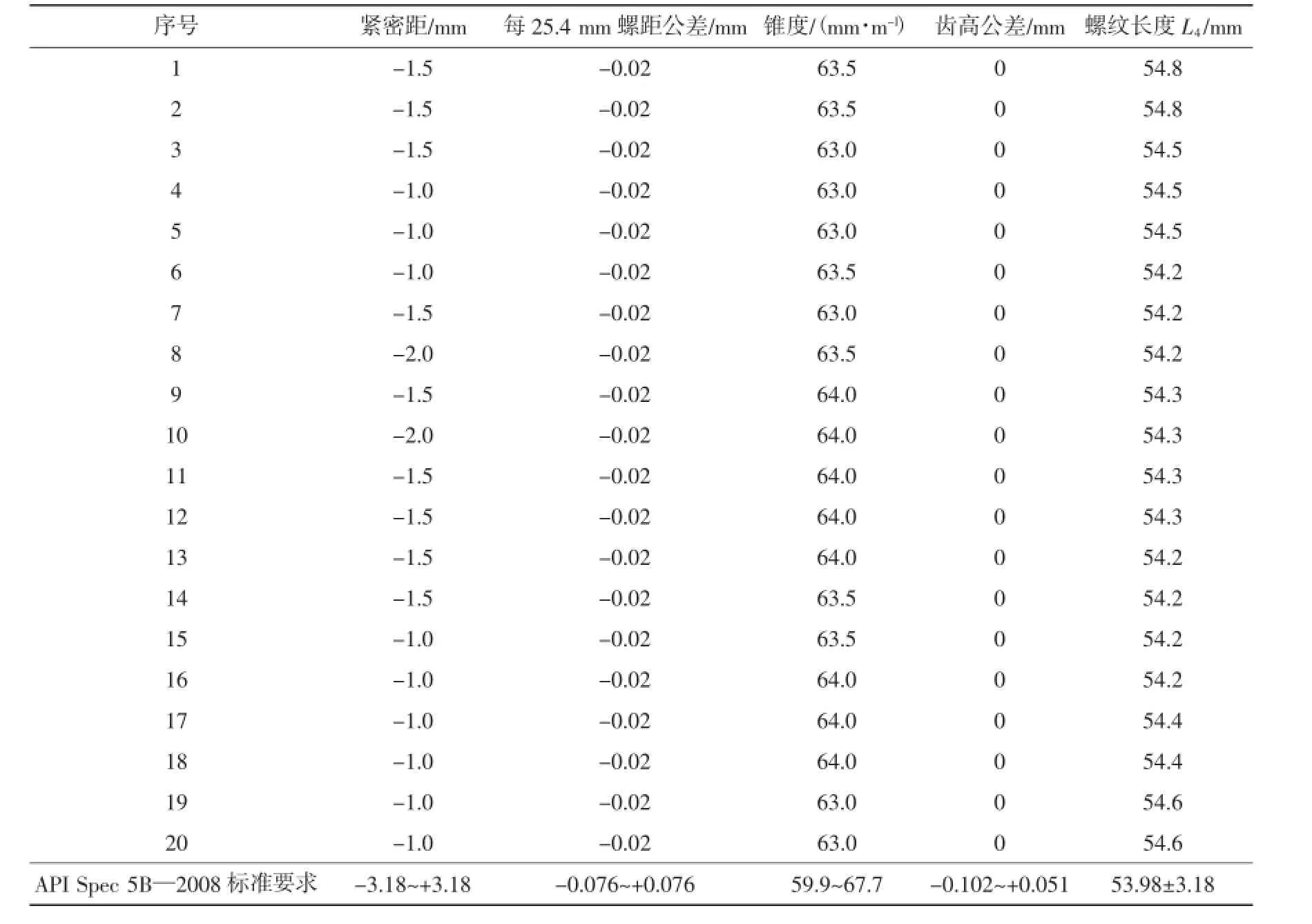

6 修复后的螺纹参数检测

选取20支修复后的Φ73.02 mm×5.51mm规格N80钢级外加厚油管,测量其螺纹参数,具体结果见表2,可以看出螺纹参数符合APISpec 5B—2008规定。

7 结语

结合锥螺纹的加工轨迹与机床的加工特点,阐述了常见的几种螺纹修复方法,包括光电编码器法、CCD摄像机法、定位板与CCD摄像机同步法及FAGOR系统修复法。特别提出了在无需添加任何设备或程序软件的前提下的一种纯粹运用程序插补的修复方法。该方法可实现机床运转状态下的对刀模式,可精确、高效地对螺纹进行修复。

表2 Φ73.02mm×5.51mm规格N80钢级外加厚油管修复后的螺纹参数

[1]刘宏杰,李杰,唐宗军.油管数控加工的正交实验设计与实施[D].沈阳:沈阳工业大学工程学院,2000.

[2]API标准翻译出版委员会.APISpec 5CT—2011套管和油管规范[S].9版.北京:石油工业标准化研究所,2011.

[3]API标准翻译出版委员会.API Spec 5B—2008套管、油管和管线管螺纹的加工、测量和检验规范[S].15版.北京:石油工业标准化研究所,2008.

[4]李丙才,王明坤.管锥螺纹修复理论研究[J].制造材料,2012,50(2):48-49.

[5]刘峰.用数控机床加工石油油管螺纹[J].机械工程师,1999(5):1-3.

[6]孟生才.数控车床上修复螺纹时的对刀问题[J].机电工程技术,2008,37(4):100-102.

[7]廖忠浩.基于CCD传感器的数控车床螺纹自动对刀研究[D].兰州:兰州理工大学,2008.

[8]王筱,王庆明.基于CCD摄像机的数控车床螺纹修复方法[J].机床与液压,2011,39(8):22-25.

[9]周晓君,魏波.基于ANSYS的特殊螺纹接头结构设计与分析[J].机电工程,2012,29(9):1002-1006.

●专利信息

A Method for Repairing Threads of Externally-upset Tubing

FENG Jie,ZHOU Haifang,MA Chunli,FANG Jihong,JIANG Nan

(Bohai Equipment New Century Machinery Manufacturing Co.,Ltd.,Tianjin 300280,China)

The principle for and the difficulties encountered with thread repairing are analyzed.A lso described are the CCD camera,the photoelectric encoder,repairing of the FAGOR system,and the conventional thread repair method as involving synchronization between the positioning plate and the CCD camera.A method for repairing the upset tubing thread with the CNC lathe is proposed.The CNC lathe-adopting method for thread repair can make it possible to ensure that under the precondition that theminimum dimensions of the tubing’s upset part is guaranteed,the thread is repaired on the original thread enveloping line so as the cropping loss is reduced,thus the economic benefit increased.Compared with the conventional thread repairmethod,the abovementioned method features such advantages as easy operation,zero investment,and in-lot repair operation.

tubing;externally-upset;thread processing;thread repair;CNC lathe

TG62

B

1001-2311(2016)06-0061-04

2016-04-12;修定日期:2016-10-08)

冯杰(1983-),男,工程师,从事油井管的加工制造及驻厂监造、检测工作。