装药参数对矩形射孔弹侵彻性能的影响机理*

2016-03-02潘德凯王树山

潘德凯,马 峰,王树山

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

装药参数对矩形射孔弹侵彻性能的影响机理*

潘德凯,马 峰,王树山

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

研究装药参数对矩形射孔弹侵彻性能的影响机理。对矩形射孔弹装药参数(药型罩厚度、张角,壳体内部结构)形成聚能切割刀的过程进行数值模拟,分析了装药参数对射流结构特征、射流的速度梯度及侵彻深度的影响。结果表明,改变壳体内部结构会改变射流结构特征;药型罩在压垮后形成高速且速度梯度小的主侵彻体有利于提高矩形射孔弹的侵彻能力;药型罩壁厚为3 mm,张角为55°时,矩形射孔弹的侵彻性能最好。

矩形射孔弹;装药参数;侵彻性能

0 引言

随着我国加大非常规油气资源的开发力度,对建立油气层与油气井之间通道的新型射孔技术的研究提出了新的要求。以矩形射孔弹为代表的大开孔射孔器可大大提高油气通路的渗流面积,是新型射孔技术发展的重要方向。矩形射孔弹采用标准线型射孔弹的设计原理,由炸药、线性药型罩、起爆部分和弹壳等组成(见图1)。矩形射孔弹药型罩在压垮过程中能量的汇聚效应[1]要明显低于轴对称射孔弹。因此,采用矩形射孔弹射流的威力特征对其装药参数更为敏感。

对矩形射孔弹,国外DYNAenergetics公司已进行过相关试验,试验后砂岩靶穿深为160 mm,但未发表过相关研究的学术论文。国内也进行了相关研究,崔卫超[2]等对线型聚能装药的线形罩楔角对射流形状及速度的影响进行研究。刘红利[3]等研究了药型罩壁厚对线型聚能装药射流长度与头部速度的影响。傅磊[4]等研究了线型聚能装药形成杵体及射流参数的分布特征。以上研究并没有对线型聚能装药的装药参数对其侵彻性能的影响进行系统研究,不足以为工程技术需求提供支撑。

图1 矩形射孔弹结构及开孔示意图

矩形射孔弹在开孔时首先要实现对油井枪管与套管的侵彻,文中选用钢板作为靶板,初步探讨了装药参数对矩形射孔弹侵彻性能的影响机理,以期能够为矩形射孔弹的工程设计提供依据。

1 物理模型

如图2所示药型罩开口尺寸41 mm,张角α分别为40°、45°、50°、55°、60°,等壁厚,壁厚a分别为2.5 mm、3 mm、3.5 mm。药型罩材质为紫铜;壳体材质为45钢;装药为奥克托今。起爆方式为中心点起爆。

图2 结构及尺寸图

2 有限元计算模型

2.1 算法与模型建立

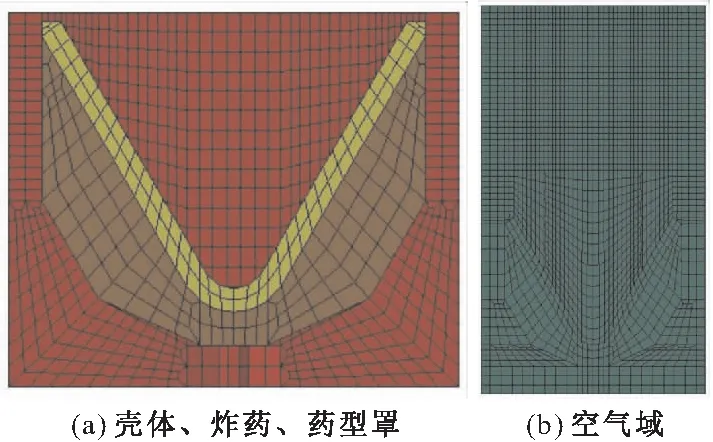

聚能装药是一个典型的流固耦合问题,宜采用ALE算法进行研究。该算法一个单元可以包含多种介质,可完成物质在空间网格内的运输,能够克服单元严重畸变引起的数值计算困难,并能够实现流体与固体耦合的动态分析,从而能够准确描述聚能装药的反应过程[5]。在模型中,药型罩、空气和装药被剖分成Euler单元,壳体为Lagrange单元。按照前述物理模型的结构尺寸建立有限元模型,如图3所示。仿真模型采用的基本单位制为:cm-g-μs。

图3 有限元模型

2.2 材料模型与状态方程

计算过程中涉及到的材料包括紫铜、奥克托今炸药、钢和空气。内部装药采HIGH_EXPLOSIVE_BURN材料模型和JWL状态方程。JWL状态方程能精确的描述在爆轰驱动过程中爆轰产物的压力、体积、能量特性[6],表达式为:

式中:A、B、R1、R2、ω均为炸药JWL方程的系数。内部装药基本材料参数见表1。ρe为炸药密度,De为爆速,PCJ为C-J压力。

表1 文中中奥克托今基本材料参数

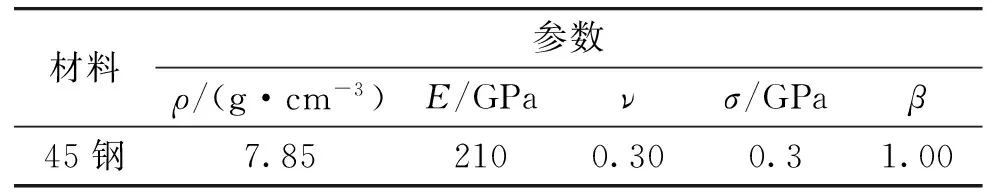

钢材料采用弹塑性动力学硬化材料模型,具体参数见表2。其中ρ为材料密度,E为杨氏模量,ν为泊松比,σ为屈服应力,β为硬化参数。空气采用MAT_NULL材料模型和EOS_LINEAR_POLYNOMIAL状态方程。

表2 钢材料参数[7]

3 仿真结果与分析

3.1 壳体内部表面修形对射流结构特征的影响

为研究矩形射孔弹壳体内部结构对射流结构特征的影响,在保证装药量不变的情况下,对图1所示射孔弹壳体内部结构进行了图4所示的调整。

图4 调整后的壳体结构

图2所示壳体内部结构仿真结果如图5所示:

14 μs时刻,出现药型罩压垮过程中最大速度2 135.4 m/s。20 μs时刻出现较明显头部凸起,此时刻单元最大速度1 884.2 m/s。42 μs时刻聚能切割刀出现断口,断口位置接近其头部,此时刻单元最大速度1 313 m/s。62 μs时刻聚能切割刀完全断开为两个部分,断口以上部分速度较高(900~1 100 m/s),断口从下部分速度较低(500~800 m/s),此时刻单元最大速度1 106 m/s。72 μs时刻聚能切割刀完全断开为3个部分,此时刻单元最大速度1 028.4 m/s。后续飞行过程中聚能切割刀保持为3部分形态不再断裂,速度衰减速率较低,100 μs时刻,单元最大速度925.3 m/s。

图5 聚能切割刀形貌图

后续工况主要对比数据如表3所示。

从表3中数据对可见,矩形射孔弹壳体经过上图改变后,对应工况聚能切割刀性能参数差异不大。但改变壳体内部结构会改变射流的结构,壳体未经改变的射孔弹所形成聚能切割刀易断裂为多节(断口多,且在头部、底部同时出现),而改变壳体结构后,所形成聚能切割刀断口仅出现在杵体位置,这样有利于聚能切割刀在运动过程中保持完好的形态也就更有利于侵彻。因此,壳体内部结构矩形射孔弹的侵彻性能存在一定的影响,具体影响规律仍有待进一步研究。

3.2 聚能切割刀形成机理分析

射流在侵彻目标的过程中,起主要作用的是射流头部,通过3.1分析了聚能切割刀在飞行过程中的形貌及其单元最大速度,并没有对聚能切割刀的头部速度以及速度梯度进行分析,图6聚能切割刀形成过程示意。

表3 聚能切割刀拉伸过程中主要数据对比

图6 聚能切割刀形成过程

由图6可知,直线型药型罩压合角小于一定角度后,压垮过程中不会发生“药型罩翻转”即不会产生所谓“射流头部”,药型罩压垮后形成“聚能切割刀”的主要侵彻部位和锥型罩形成“聚能射流”主要侵彻部位不同。“聚能切割刀”主侵彻体是由药型罩接近开口部分整体材料闭合后形成,不同于锥型罩产生主侵彻体“射流”是由药型罩内壁材料形成。

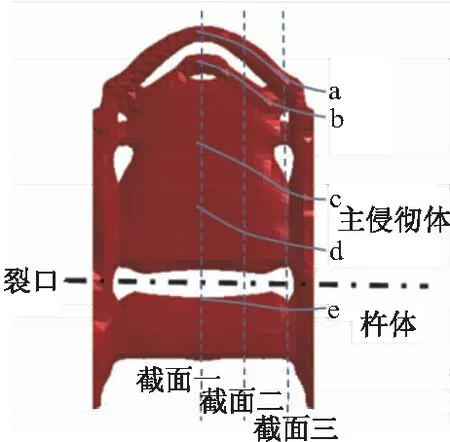

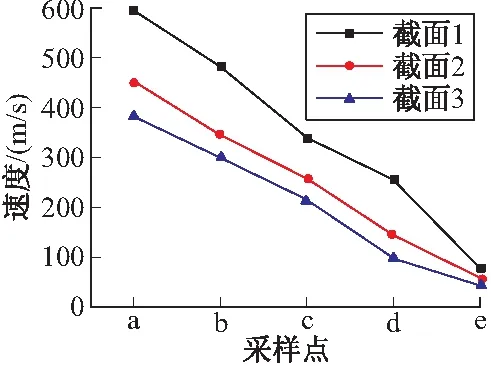

图7为典型聚能切割刀的结构示意图,为研究聚能切割刀的速度分布,分别提取了3个截面上的15个点的速度,形成了图8所示的速度梯度分布曲线。

图7 聚能切割刀的结构示意图

图8 速度梯度分布曲线

由图8可知,在横向上,由于端部稀疏效应的存在,截面1、截面2、截面3同位置的微元速度衰减较快,且随着拉伸的进行差距越来越大;在纵向上,可以看出随着聚能切割刀拉伸的进行,从头部到杵体存在着较大的速度梯度。因此要提高聚能切割刀的侵彻能力,则首先要降低端部稀疏效应的影响,其次要保证药型罩在压垮后形成高速且速度梯度小(不易断裂)的主侵彻体。

3.3 药型罩张角与厚度对侵彻性能的影响

通过3.2节的分析可知,聚能切割刀的形成机理与传统聚能射流的形成机理有很大区别,两者的主要侵彻部位并不相同,但无论是传统的聚能射流还是聚能切割刀,其最终目的是对目标的侵彻。聚能切割刀自身的动能大,具有良好的结构完整性,速度梯度小以及高的头部速度是使其具有良好的侵彻性能所不可或缺的。药型罩的张角和厚度对聚能切割刀的侵彻性能存在着较大的影响,本节将主要研究药型罩的张角和厚度对聚能切割刀的侵彻性能的影响,表4为药型罩壁厚分别为2.5 mm、3 mm、3.5 mm,张角分别为40°、45°、50°、55°、60°的工况下,在起爆56 μs后聚能切割刀的头部速度、杵体的速度、端面速度以及最终侵彻深度与孔径等参数的对比。

表中:v1、v2、v3分别为聚能切割刀头部速度、杵体速度以及端面速度;Δv1,Δv2分别为聚能切割刀的头部与杵体速度差,头部与端面速度差。

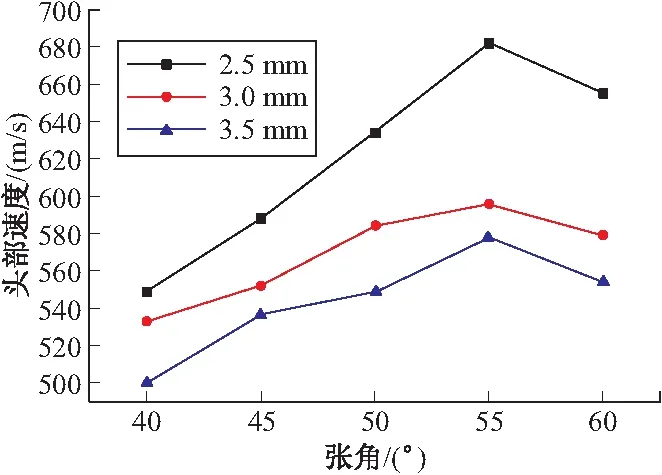

图9为起爆56 μs后矩形聚能切割刀的头部速度曲线。

由图9可以看出,在装药条件一定时,爆轰产物存在的冲击波能一定,药型罩的压垮速度随壁厚增大而降低。当壁厚为2.5 mm时,在不同张角的情况下,射流的头部速度均为最大,随着壁厚的不断增加,射流的头部速度呈下降趋势。同时,药型罩的张角对射流的影响也较大,对比同一壁厚下不同张角的药型罩可知,随着张角的增大,聚能切割刀的头部速度在不断增加,当张角为55°时,头部速度达到最大,张角为60°时,头部速度略有下降。此外,可以看出由于2.5 mm壁厚的药型罩质量小,随着张角的变化其形成聚能切割刀的头部速度变化率最大,而当壁厚为3 mm、3.5 mm时,随着张角的变化形成切割刀的头部速度变化率变小。

表4 聚能切割刀主要参数对比

图9 聚能切割刀头部速度曲线

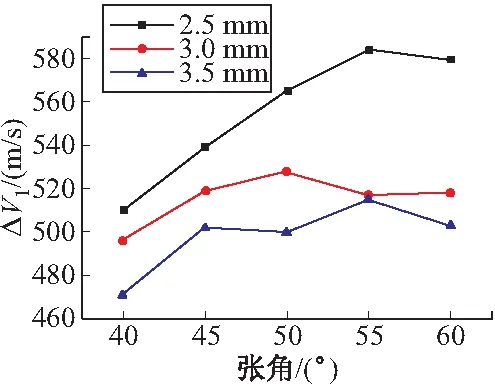

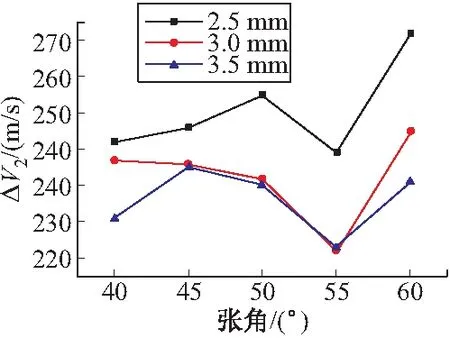

图10为聚能切割刀头部速度与杵体速度差的规律分布曲线,图11为聚能切割刀头部速度与端面速度差的规律分布曲线。

图10 头部速度与杵体速度差

图11 头部速度与端面速度差

由图10可以看出,当装药条件一定时,药型罩壁厚为2.5 mm时速度梯度最大,且随着张角的增大速度梯度也在增大,当张角为60°时,速度梯度较55°时略有降低;药型罩壁厚为3 mm速度梯度较2.5 mm时有所下降,当张角为55°时速度梯度较张角为50°时有明显下降;3.5 mm速度梯度最小,其速度梯度随张角变化无明显变化规律。由图11可以看出,当装药条件一定时,药型罩壁厚为2.5 mm时头部速度与端面速度差最大,药型罩壁厚为3 mm时速度差次之,药型罩壁厚为3.5 mm速度差最小;而且3种壁厚的药型罩当张角为55°时聚能切割刀头部与端面速度差最小。

研究药型罩的参数最终目的是为了提高矩形射孔弹的侵彻性能。通过上面的分析可知,药型罩的参数对聚能切割刀的侵彻性能具有较大的影响,图12为聚能切割刀侵彻靶板(材料为45钢)的侵彻深度规律曲线。

图12 侵彻深度规律曲线

计算结果表明,当药型罩壁厚为3 mm时,矩形射孔弹的侵彻效果要优于同角度壁厚为2.5 mm与3.5 mm的药型罩;此外,药型罩张角对侵彻性能也存在较大影响,当药型罩张角小于55°时,聚能切割刀的侵彻深度随着角度的增加而增加,二者存在一定的线性关系,药型罩壁厚为3 mm时尤为显著;当药型罩张角为60°时,聚能切割刀的侵彻深度较张角为55°时有所变小。因此通过对比可知,在文中所研究的工况中,药型罩壁厚为3 mm,张角为55°时,矩形射孔弹的侵彻性能最好。

4 结论

通过研究矩形射孔弹装药参数对其侵彻性能的影响,得出如下结论:

1)进行壳体内部修形会改变射流结构特征,能够降低射流断口出现的位置,有利于射流刀片在运动过程中保持完好的形态,提升其侵彻性能;

2)要提高直线型药型罩侵彻能力,不但要降低端部稀疏效应的影响,而且还要保证药型罩在压垮后形成高速且速度梯度小(不易断裂)的主侵彻体;

3)药型罩的张角和壁厚对线型装药的侵彻性能具有较大影响。在装药条件不变时,爆轰产物存在的冲击波能不变,药型罩的压垮速度随壁厚增大而降低,张角对射流质量的影响呈非线性关系。在对于文中所研究的工况,当药型罩张角为55°,壁厚为3 mm时其侵彻效果最好。

[1] 隋树元, 王树山. 终点效应学 [M]. 北京: 国防工业出版社, 2000: 198-199.

[2] 崔卫超, 王志军, 吴国东. 不同锥角和楔角对锥形和线形聚能装药射流的影响 [J]. 弹箭与制导学报, 2007, 27(2): 155-157.

[3] 刘红利, 徐立新, 张国伟. 线型聚能装药射流形成的数值模拟 [J]. 机电技术, 2010(3): 28-30.

[4] 傅磊, 王伟力, 吕进, 等. 环型与线型聚能装药射流成型机理对比 [J]. 海军航空工程学院学报, 2014, 29(5): 470-473.

[5] 马峰, 王树山, 李金柱. 内部爆炸载荷作用下建筑物动态响应的三维数值模拟 [J]. 弹箭与制导学报, 2004, 24(2): 37-39.

[6] 毛亮, 姜春兰, 严翰新, 等. 可瞄准预制破片战斗部数值模拟与试验研究 [J]. 振动与冲击, 2012, 31(13): 66-70.

[7] 魏继锋, 魏锦. 端部起爆下空腔装药对离散杆驱动特性的影响研究 [J]. 振动与冲击, 2015, 34(17): 58-62.

Impact Mechanism of Filling Dynamite Parameters on Rectangular Perforating Bullet

PAN Dekai,MA Feng,WANG Shushan

(State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China)

Impact mechanism of filling dynamite parameters on rectangular perforating bullet was studied Numerical simulation of charge jet formation of structural parameters of linear charge (linear angle, thickness, and internal structure of the shell) was carried out. The influence of different structural parameters of the linear charge on output of detonation wave, velocity gradient distribution and head velocity of the jet, and penetration depth was analyzed. Results indicate that changing the internal structure of the shell will change the output structure of the jet. The main penetration body with high speed and low velocity gradient is advantageous to improve penetration ability. The penetration ability reaches the climax when the cover is 3 mm thick at 55°angle.

linear shaped charge; filling dynamite parameters; penetration performance

2015-10-12

潘德凯(1990-),男,山东临沂人,硕士研究生,研究方向:武器系统总体技术。

TJ410.2

A