过载工况下圆柱滚子轴承永久变形量计算

2016-02-27倪艳光邓四二岳纪东李雄峰

倪艳光,李 影,邓四二,岳纪东,李雄峰

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴研科技股份有限公司,河南 洛阳 471034;3北京自动化控制设备研究所,北京 100074)

过载工况下圆柱滚子轴承永久变形量计算

倪艳光1,李影1,邓四二1,岳纪东2,李雄峰3

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴研科技股份有限公司,河南 洛阳 471034;3北京自动化控制设备研究所,北京 100074)

摘要:针对航天轴承运行过程中出现的过载问题,在弹塑性力学和赫兹接触理论的基础上,推导了圆柱滚子轴承线接触弹塑性应力应变的计算公式,并建立了圆柱滚子轴承弹塑性接触有限元模型,计算过载下圆柱滚子轴承各部件接触区域的永久变形量。对过载轴承进行静压试验,测量其最大永久变形量,与理论计算结果及仿真结果进行了对比。对比结果表明:弹塑性应力应变计算公式适用于低过载工况下圆柱滚子轴承永久变形量的计算。对于高过载工况下圆柱滚子轴承永久变形量,使用有限元法计算结果更为准确,并且有限元法能够更精确地获取所有过载工况下轴承各部件上发生的永久变形量。

关键词:过载;圆柱滚子轴承;弹塑性;永久变形量

0引言

在火箭发动机、舵机驱动等航天器运行中,滚动轴承会出现短时间工作载荷超过额定静载荷数倍的过载情况,滚动体与内、外圈滚道接触部分的局部材料将发生永久变形,轴承接触力和变形处于一种弹塑性非赫兹接触状态。目前,缺乏针对滚子轴承线接触弹塑性应力应变的计算分析理论。文献[1]根据轴承钢压痕试验数据提出点接触永久变形量的计算公式,但根据该公式计算的永久变形量,大于用优质钢制造的现代滚动轴承实际产生的永久变形量。文献[2]基于Palmgren 半经验公式,分析了角接触球轴承在低速过载下的载荷分布、接触角变化和钢球最大负荷。文献[3]建立了滚子轴承的多体动力学接触有限元模型,通过选用不同的材料塑性本构模型计算轴承在低速重载工况下的应力状况,并研究了塑性变形对轴承内部应力分布的影响。文献[4]建立了轴承滚动体与沟道弹塑性有限元模型,分析滚动体与沟道接触的应力场分布。文献[5]考虑了材料塑性变形的影响,建立了重载转盘轴承静力学模型,分析大型重载转盘轴承内部载荷分布和接触应力。文献[6-7]在赫兹(Hertz)接触理论的基础上,推导出高过载下滚珠丝杠轴承发生弹塑性变形的通用公式。

本文在弹塑性力学与Hertz接触理论的基础上,推导了圆柱滚子轴承弹塑性应力应变的计算公式,并采用非线性接触有限元法,进一步分析了过载下轴承永久变形量的分布。最终,通过测量静压试验后轴承永久变形量,验证了理论计算结果与仿真结果在不同载荷阶段的适用性,为过载工况下的圆柱滚子轴承性能分析提供了理论依据。

1滚子轴承弹塑性接触理论分析

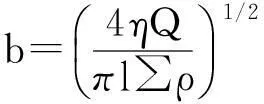

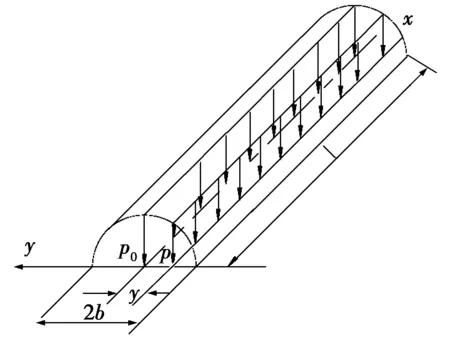

滚子轴承滚动体与滚道之间为线接触,按照Hertz理论,表面压力可以近似认为呈半椭圆柱分布,如图1所示。线接触计算公式[8]如下:

接触半宽,

(1)

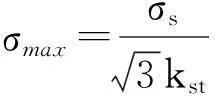

接触宽度中心最大压应力,

图1 理想线接触表面压力分布

(2)

其中:η为两物体的综合弹性常数;∑ρ为接触点主曲率和函数;Q为滚动体与滚道之间法向接触负荷;l为滚子有效长度。

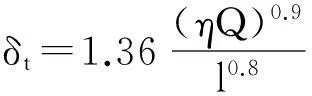

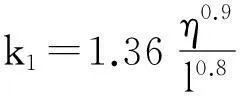

在Hertz之后,Palmgren给出弹性线接触趋近量δt,计算公式[9]为:

(3)

δt=k1Q0.9;

(4)

(5)

式(4)和式(5)说明了法向载荷和弹性变形之间的关系。

对滚动轴承进行弹塑性接触分析,需要选择合适的弹塑性力学模型,滚动轴承钢GCr15属于弹塑性强化材料。为了便于计算,采用双线性强化弹塑性模型,可分为弹性变形阶段和塑性变形阶段。因此材料的总应变δ由两部分构成:

δ=δt+δs,

(6)

其中:δt为弹性变形量;δs为永久变形量。

在过载工况下,滚动轴承的接触状态为复杂的压缩弹塑性变形。研究结果表明:Mises准则考虑了中间主应力对屈服的影响,因此更符合计算要求。本文假定滚子与滚道接触的屈服准则遵循Mises屈服准则,可知:

(7)

其中:σs为材料的屈服点;kst为材料的剪切屈服强度,kst=0.3[10-11]。

整理上述公式可以得到:

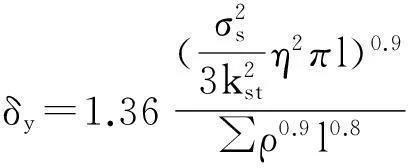

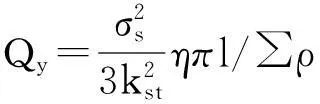

(8)

(9)

其中:δy为达到极限时材料的变形量;Qy为达到屈服极限时的临界载荷。

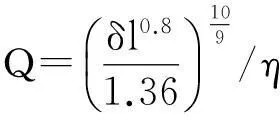

将式(3)进行转换得:

(10)

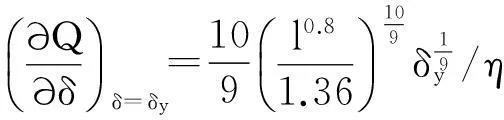

对Q求δ在δ=δy时的偏导得:

(11)

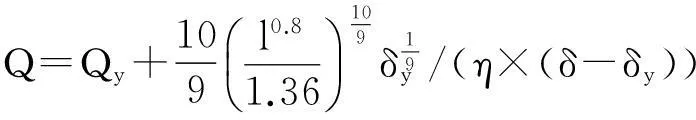

综合上述公式,弹塑性加载曲线方程为:

(12)

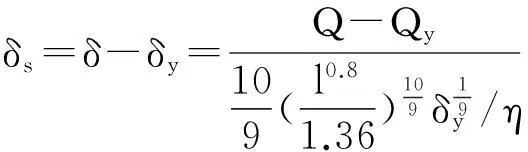

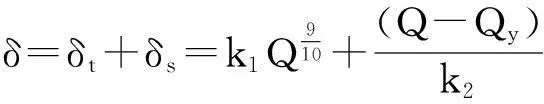

永久变形量δs与载荷Q的关系为:

(13)

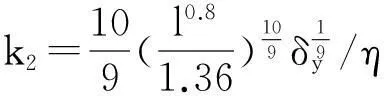

令:

(14)

式(13)描述了发生永久变形时,永久变形量δs与法向载荷Q的关系。最终可得出过载时滚子与滚道接触总变形δ与载荷Q的关系为:

(15)

其中:k1、k2为常数;δt、δs分别为滚子与滚道接触部位总的弹性变形量及永久变形量。

2过载圆柱滚子轴承永久变形量有限元分析

为了进一步分析高过载下圆柱滚子轴承上各部件永久变形量的分布,本节将通过有限元法,分析不同过载因数k对轴承永久变形量的影响规律。

2.1 过载轴承有限元模型的创建

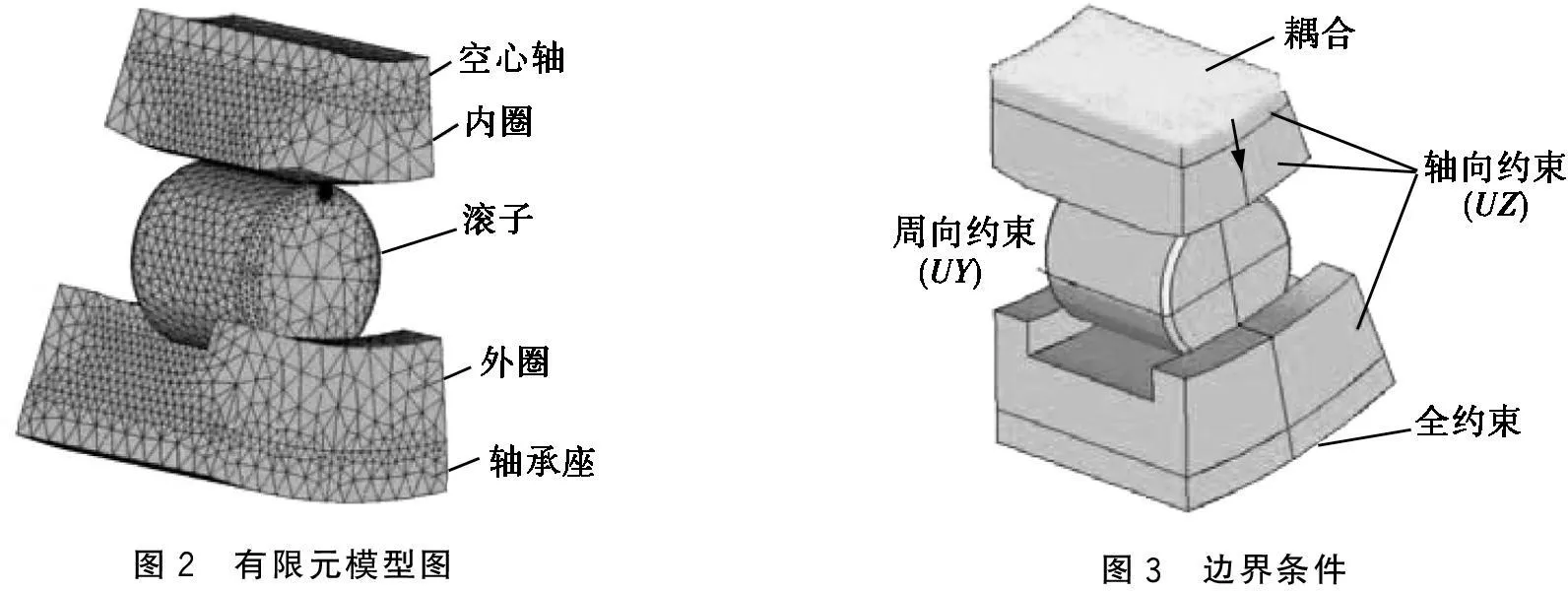

采用APDL参数化建模系统,针对圆柱滚子轴承NU205和NU210,仅考虑径向受载的情况下,在最大滚动体负荷位置处建立轴承(其结构参数如表1所示)装配有限元模型。采用四面体单元SOLID187进行自由网格划分,有限元模型如图2所示。轴承装配各部件所选用的材料均为GCr15,其弹塑性本构关系为双线性随动强化模型。

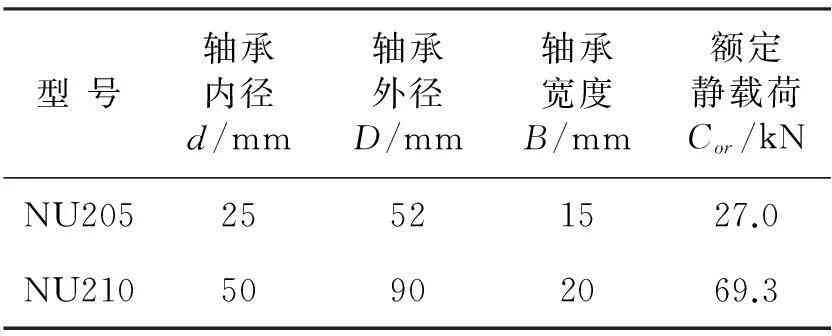

表1 轴承参数

由于圆柱滚子轴承仅受径向力作用,选取轴承座外表面为固定面,约束轴承内、外套圈的轴向平动自由度。为了模拟保持架对滚动体的作用,对滚动体进行约束,如图3所示。本文为了便于分析轴承的过载与永久变形量之间的关系,定义k为过载因数,k=Fr/Cor,其中,Fr为轴承所受径向载荷,Cor为轴承额定静载荷。轴按刚性体处理,耦合空心轴内孔壁面上所有节点后施加节点力Q,Q=4.6Fr/Z,其中,Z为轴承滚子数。

图2 有限元模型图图3 边界条件

2.2 有限元仿真结果分析

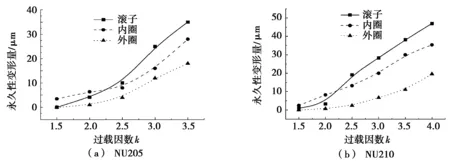

施加不同的径向载荷(k=0.2~4.0),分别进行有限元仿真分析,得到不同过载因数k对轴承各部件接触区域永久变形量的影响规律,如图4所示。

由图4可知:在材料非线性和接触非线性的双重作用下,轴承各部件接触处的最大永久变形量随着过载因数的增加,均呈非线性增加的趋势。当过载因数较小(约小于2.25)时,内圈滚道接触处永久变形量均大于滚子上产生的永久变形量。但随着过载因数的增加,即径向载荷增大,滚子上永久变形量的增加速度加快,当k值大于2.25时滚子的永久变形量大于内圈。但外圈滚道与滚子接触处的永久变形量均为最小。

图4 不同过载因数对轴承永久变形量的影响

3试验验证

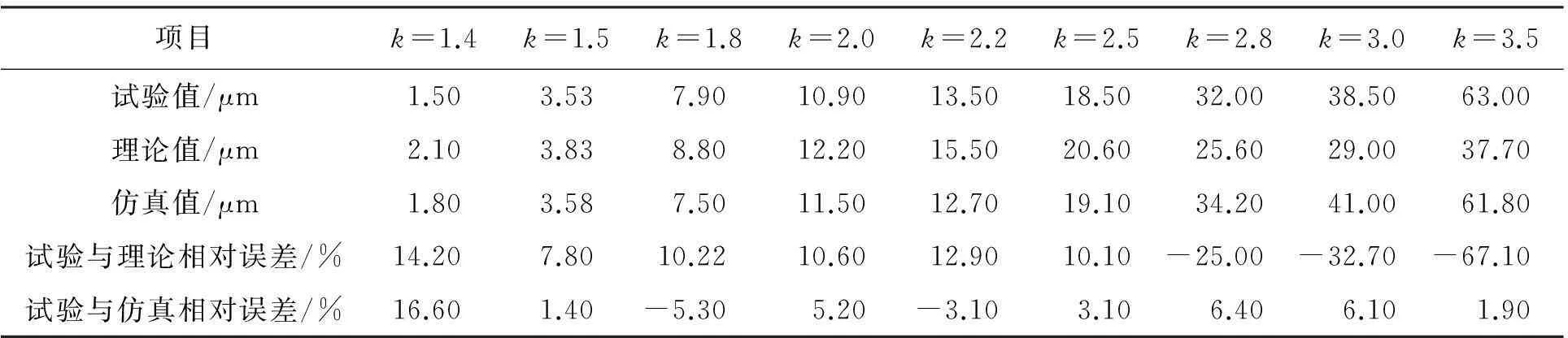

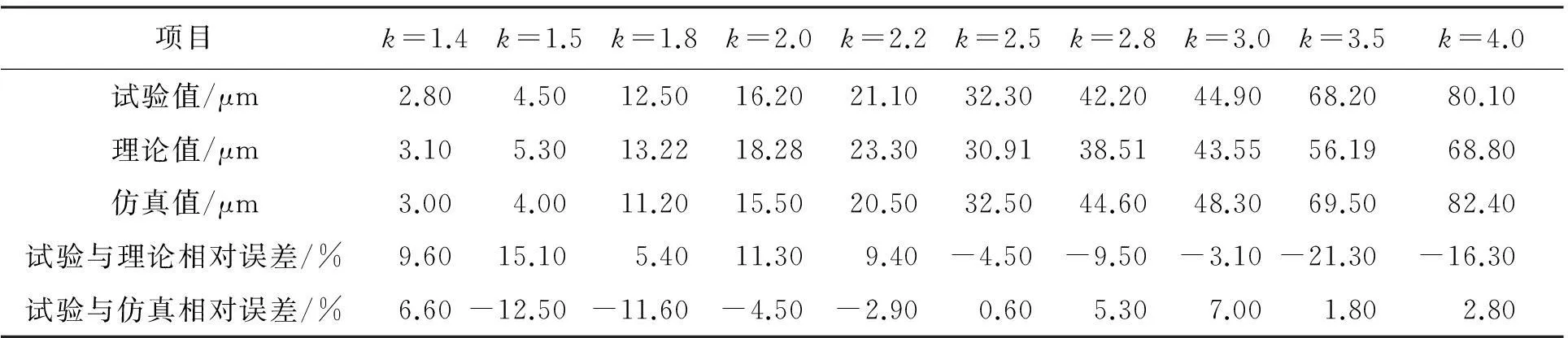

为了验证理论计算结果以及仿真结果的可靠性,本文选取NU205和NU210两种型号的圆柱滚子轴承,采用微机液压万能试验机,对这两种型号的圆柱滚子轴承分别施加k倍的额定静载荷,进行静压试验,并通过轮廓仪测量静压试验后轴承滚子与内圈的永久变形量。将试验结果同理论计算结果以及仿真结果进行对比分析,如表2和表3所示。

表2 NU205试验结果与理论计算及仿真结果对比

表3 NU210试验结果与理论计算及仿真结果对比

从表2和表3的结果来看:在低过载工况(k<2.8)下,NU205与NU210轴承永久变形量的理论值和试验值比较吻合,两者最大误差为15.10%;在高过载工况(k≥2.8)下,理论值与试验值相差较大,例如轴承NU205,当k<2.8时,理论值与试验值的最大误差为14.20%;且k≥2.5时,理论值与试验值的误差明显开始增大,误差最高可达67.10%,说明本文推导的圆柱滚子轴承线接触弹塑性变形公式,不适用于计算高过载下圆柱滚子轴承的永久变形量。从两种型号轴承永久变形量的试验值与仿真值对比结果来看:仿真值和试验值变化趋势基本一致,例如NU205轴承,当1.4 4结论 本文在弹塑性力学与Hertz接触理论的基础上,推导了圆柱滚子轴承弹塑性应力应变计算公式,并采用有限元分析方法,分析不同过载因数k对轴承永久变形量的影响,最终通过试验验证了理论计算和有限元计算结果的可靠性。结论如下: (1)本文推导的弹塑性应力应变公式,是针对线接触轴承永久变形量的计算进行推导的,对轴承的种类和型号没有限制,因此更具一般性。 (2)经试验验证,线接触弹塑性应力应变公式适用于计算低过载下圆柱滚子轴承的永久变形量。从仿真结果与试验结果的对比来看,有限元分析法基本适用于所有过载的情况。 (3)有限元分析方法能够更精确地获取过载圆柱滚子轴承各部件上产生的永久变形量。在过载工况下,轴承滚子、内圈和外圈接触处的最大永久变形量随着过载因数的增加,均呈非线性增加的趋势。过载因数k较小时,最大永久变形量发生在与滚子接触处的内圈滚道上;k增加到一定程度时,最大永久变形量发生在滚子上。 参考文献: [1]PALMGREN A.Ball and roller bearing engineering[M].3rd ed.Philadelphia:Burbank,1959. [2]邹伟,周辉.低速过载角接触球轴承载荷分布的研究[J].机械工程师,2010(8):1-3. [3]徐弘毅,张晨辉.基于塑性材料模型的滚动轴承有限元分析[J].机械工程学报,2010,46(11):29-35. [4]BRANCH N A,ARAKERE N K,SVENDSEN V,et al.Stress field evolution in a ball bearing raceway fatigue spall[J].Journal of ASTM international,2010,7(2):57-80. [5]尚振国,董惠敏,王华.具有塑性变形的转盘轴承有限元分析方法[J].农业工程学报,2011,27(12):52-56. [6]CLAUDIO B,LUCA L.A general elastic-plastic approach to impact analisys for stress state limit evaluation in ball screw bearings return system[J].International journal of impact engineering,2007,34:1272-1285. [7]罗相银.高过载工况下滚珠丝杠副的极限承载能力及伺服加载试验台的研究[D].南京:南京理工大学,2013. [8]HARRIS T A.Rolling bearing analysis[M].5th ed.New York:John Wiley & Sons Inc,2006. [9]邓四二,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008. [10]胡广存,魏铁建,邓四二,等.双列圆锥滚子轴承动力学分析[J].河南科技大学学报(自然科学版),2014,35(6):14-19. [11]JOHNSON K L.Contact mechanics[M].北京:高等教育出版社,1992. 文献标志码:A 中图分类号:TH133.332 DOI:10.15926/j.cnki.issn1672-6871.2016.02.005 文章编号:1672-6871(2016)02-0021-05 收稿日期:2015-03-23 作者简介:倪艳光(1979-),女,河南洛阳人,副教授,博士,硕士生导师,主要研究方向为滚动轴承性能分析及优化设计. 基金项目:国家科技部专项基金项目(JPPT-ZCGX1-1/5-1);河南省高等学校重点科研项目(15A460020);广东省科技计划基金项目(2013B011301020)