基于幂指数硬化模型的细观损伤参数标定方法

2016-02-27孙彩凤赵连星徐家川

孙彩凤,李 迪,赵连星,徐家川

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

基于幂指数硬化模型的细观损伤参数标定方法

孙彩凤,李迪,赵连星,徐家川

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

摘要:损伤参数的标定一直是GTN细观损伤模型在工程应用中的瓶颈,参数选取的合理与否直接影响模拟结果的准确程度。本文提出了一种基于幂指数硬化模型的细观损伤参数的标定方法,利用响应面法建立了硬化参数与损伤参数的函数关系;再利用硬化参数建立了误差评价函数来确定损伤参数。以双相钢DP780为例,进行单向拉伸及槽型件成形数值仿真,并与试验结果进行了对比,验证了本文方法的准确性和有效性。

关键词:GTN细观损伤模型;参数标定;硬化模型;用户子程序

0引言

GTN细观损伤模型是国内外广泛应用的金属损伤模型,由于此模型是建立在宏观和微观之间的细观尺度上的,因此,所需要的参数很难通过试验或观察的方法直接获得,而准确的GTN损伤参数是利用GTN细观损伤模型来预测韧性失效的先决条件[1]。文献[2]提出结合单向拉伸曲线,采用有限元仿真逆向获得损伤参数。文献[3]对文献[2]的方法进行了改进,运用最优化算法减少了迭代次数,提高了运算速度,得到A2169钢的GTN损伤参数。文献[4]则通过试验设计的方法对损伤参数进行了研究。文献[5]通过建立拉伸曲线上载荷最高点和临界转变点的误差评价函数,来优化曲线上的点得到损伤参数。这些方法在获取GTN损伤参数时都有良好的效果,但是可以考虑建立新型的函数关系以减少仿真次数,并且采用更优化的评价函数来获得损伤参数。

本文基于幂指数硬化模型提出了一种标定细观损伤参数的方法,利用响应面法探究硬化参数与损伤参数的关系;再利用硬化参数建立误差评价函数来确定损伤参数;最后,对双相钢DP780进行了单向拉伸及槽型件成形的试验验证。

1本构模型

GTN细观损伤模型的屈服函数如下[6]:

(1)

孔洞体积分数的增长率包括已有孔洞的增长和新孔洞的形核,可以写为:

(2)

Hill’48屈服准则被广泛用于描述金属板料面内的各向异性,将其等效应力引入GTN细观损伤模型,得到各向异性的Hill’48-GTN损伤模型[7]。

2损伤参数标定方法

文献[5]通过选取拉伸曲线上的特征点(如载荷最高点等)建立误差评价函数确定损伤参数,但用这种方法建立的评价函数只能尽量逼近曲线上选取的点,没有考虑到变形曲线的整体贴合程度,可能影响逼近精度。由于幂指数硬化模型可以用于逼近多种金属材料的变形硬化关系,本文提出建立硬化参数与损伤参数的函数关系和误差评价函数。这样,建立函数关系时更注重曲线段的整体贴合程度,因此,更符合材料真实塑性变形时的应力应变关系。另外,本方法不需要寻求新的变量,保证了结果的准确性。

损伤参数的确定方法主要包括两部分:建立硬化参数与损伤参数的函数关系;建立误差评价函数。

2.1 硬化参数与损伤参数的函数关系的建立

材料从弹性变形到最后断裂这一过程,可以只考虑单向拉伸曲线的某一加载阶段,对损伤参数进行研究[8]。损伤参数主要影响塑性变形时的曲线,而材料宏观塑性变形规律通常采用幂指数硬化模型,因此,可利用该硬化模型建立硬化参数与损伤参数的函数关系。幂指数材料硬化模型为:

σ=k(ε0+εp)n,

(3)

其中:k为硬化因数,n为硬化指数,统称为硬化参数;ε0为初始屈服应变;εp为塑性应变。

对式(3)取对数将其转化为线性方程:

p=α+βm,

(4)

其中:α、β为拟合系数;p、m分别为应力、应变的对数。

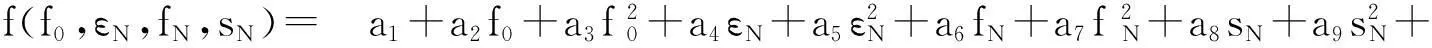

利用二阶响应面法建立下面的函数关系:

a10f0εN+a11f0fN+a12f0sN+a13εNfN+a14εNsN+a15fNsN,

(5)

其中:a1~a15为方程系数。根据式(5),每取一组值进行数值仿真都可以得到相对应的一组α、β值;在有效的取值范围内,取不同损伤参数值的组合,获取不同应力-应变曲线下对应的α、β值。通过广义矩阵最小二乘法得到方程系数,这样就建立了硬化参数与损伤参数之间的函数关系。

在响应面函数构造完成后,为了检验函数的拟合程度,应对其进行验证。本文通过方差分析中的决定因数R2来评价。

(6)

2.2 误差评价函数的建立

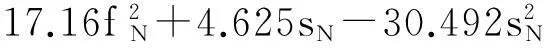

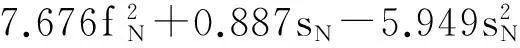

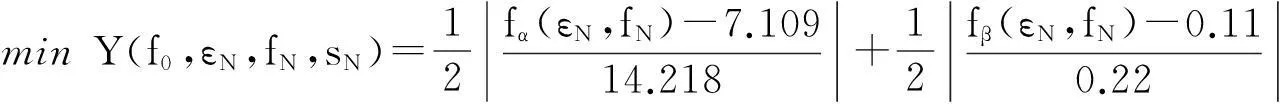

为了获得最优的损伤参数值,fα(f0,εN,fN,sN)和fβ(f0,εN,fN,sN)的函数值要无限接近幂指数硬化模型中的硬化参数。因此,需要建立误差评价函数。由于硬化因数k和硬化指数n的数量级不同,所以要进行归一化处理。另外,按影响程度的不同,对每个函数关系式取权重,则误差评价函数的表述形式如下:

(7)

其中:w为权重系数。

用多元函数求极值的方法,求评价函数中每个变量的偏导数,得到评价函数取最小值时的f0、εN、fN、sN值,即为所求的最优损伤参数。

3应用与讨论

3.1 双相钢损伤参数的标定

双相钢的材料选用DP780板材,厚度为1.0 mm,对其进行单向拉伸试验,得到拉伸曲线,见图1。弹性模量E=215 kN/mm2,材料密度为ρ=7.85×10-6kg/mm3,泊松比ν=0.3。利用真应力-真应变曲线拟合得到硬化因数k=1 223,硬化指数n=0.11。

图1 DP780单向拉伸真应力-真应变曲线

GTN细观损伤模型中损伤参数包括基体材料的强化参数q1、q2、q3,与形核相关的参数εN、sN、fN,孔洞参数f0、fc、ff。其中,文献[6]建议取q1=1.5,q2=1.0,q3=q1;sN对仿真结果影响不大,一般韧性材料可选择sN=0.1;f0影响材料的整体性能,一般取f0=0.001[9]。对于一般的金属韧性材料,εN=0.15~0.30;fN=0.01~0.07[10]。对于DP780,取f0=0.000 5,0.001 0,0.001 5,0.002 0;εN=0.15,0.20,0.25,0.30;fN=0.01,0.03,0.05,0.07;sN=0.06,0.08,0.10,0.12进行试验,获得16组数据组合,分别进行数值仿真并通过曲线拟合得到:

3 376.141f0sN+92.356εNfN-16.81εNsN-52.085fNsN;

(8)

606.368f0sN+15.347 6εNfN-2.772εNsN-8.095fNsN。

(9)

将16组损伤参数的取值分别代入式(8)和式(9),得出硬化因数与硬化指数的响应值及响应值的均值,计算出两函数的决定因数R2分别为0.912 6和0.924 8,说明响应面函数的构造是满足精度要求的,能够较为准确地计算出最优解。

根据式(7),将每个函数关系式的权重取1/2,建立误差评价函数如下:

(10)

图2 仿真结果与试验结果对比

运用多元函数的偏导数得到评价函数最小值时的损伤值为f0=0.000 5,εN=0.19,fN=0.04,sN=0.03。将损伤参数进行仿真,获得的仿真结果与试验结果进行对比,如图2所示。

在确定了各损伤参数的基础上,进一步探讨不同的强化参数对仿真结果的影响。其他的损伤参数不变,只改变qi的取值。当q1>1时,材料的塑性变形能力下降,并且q1过大时对材料的强度也有影响;q1的值越大,材料越容易软化,如图3所示。随着q2值增大,材料屈服极限减小;q2的增大使失效位置提前,并且加快断裂时的速率,如图4所示。综合比较图3和图4还可以发现:q2取值对材料的影响远大于q1。

3.2 仿真实例

运用槽型件仿真验证参数,取弯曲圆角半径为2.5 mm,建立槽型件模型,如图5所示。由于模具和板料都是对称结构,为了减少计算时间,建立1/4模型。其中,凸凹模和压边圈为解析刚体,板料为变形体,采用自定义的Hill’48-GTN模型模拟。

利用获得参数进行槽型件的仿真结果见图6。图6中,断裂位置在侧壁,说明是拉伸断裂;侧壁断裂处截面厚度为0.73 mm,而选取板料的原始厚度为1.00 mm,因此板料减薄率为27.00%,与文献[11]中通过试验测得的27.64%非常接近,说明了本标定方法获得损伤参数的准确性和有效性。

图3不同q1的仿真曲线 图4不同q2的仿真曲线

图5槽形件模型图6槽形件数值仿真结果

4结论

(1)本文提出了基于幂指数硬化模型的GTN损伤参数的标定方法,该方法考虑了材料真实塑性变形时的应力应变关系,不仅可以优化仿真次数,减少损伤参数获取过程中的工作量,而且提高了取得损伤参数的精确度。

(2)强化参数q2对曲线的影响较大,而q1基本无影响,以后可以重点研究q2。

(3)本文提出的标定方法确定的损伤参数可以应用于工程领域的成形仿真,能够准确预测槽型件断裂的位置以及减薄率。

参考文献:

[1]ABBASI M,KETABCHI M,IZADKHAH H,et al.Identification of GTN model parameters by application of response surface methodology[J].Procedia engineering,2011,10:415-420.

[2]OH C K,KIM Y J,BAEK J H,et al.A phenomenological model of ductile fracture for API X65 steel[J].International journal of mechanical sciences,2007,49:1399-1412.

[3]黄西成,陈裕泽,陈勇梅,等.2169钢细观损伤参数识别[J].材料工程,2007(4):50-52.

[4]陈志英.冲压成形中破裂和回弹的细观损伤力学分析[D].上海:上海交通大学,2009.

[5]黄建科.金属成形过程的细观损伤力学模型及韧性断裂准则研究[D].上海:上海交通大学,2009.

[6]TVERGAARD V,NEEDLEMAN A,LO K K.Flow localization in the plane strain tensile test[J].Journal of the mechanics and physics of solids,1981,29(2):115-142.

[7]陈志英,董湘怀.各向异性GTN损伤模型及其在板料成形中的应用[J].上海交通大学学报,2008,42(9):1415-1419.

[8]ALEGRE J M,CUESTA I I,BRAVO P M.Implementation of the GTN damage model to simulate the small punch test on pre-cracked specimens[J].Procedia engineering,2011,10:1007-1016.

[9]SPRINGMANN M,KUNAM.Determination of ductile damage parameters by local deformation fields measurement and simulation[J].Archive of applied mechanics,2006,75(10/12):775-797.

[10]CUESTAILL,ALEGER J M,LACALLE R.Determination of the Gurson-Tvergaard damage model parameters for simulating small punch tests[J].Fatigue & fracture of engineering materials & structures,2010,33(11):703-713.

[11]李梅,赵亦希,胡星,等.先进高强度双相钢汽车板剪切断裂实验[J].上海交通大学学报,2011,45(11):1695-1699.

文献标志码:A

中图分类号:TG386.3

DOI:10.15926/j.cnki.issn1672-6871.2016.02.002

文章编号:1672-6871(2016)02-0007-04

收稿日期:2015-08-31

作者简介:孙彩凤(1989-),女,山东德州人,硕士生;李迪(1970-),男,山东沂水人,副教授,博士,硕士生导师,主要从事板料冲压成形等方面的研究.

基金项目:山东省自然科学基金项目(ZR2011EL037)