SPCC冷轧钢等温退火的微观组织和力学性能

2016-02-27秦炳雪周旭东

秦炳雪,周旭东

(河南科技大学 材料科学与工程学院,河南 洛阳 471023)

SPCC冷轧钢等温退火的微观组织和力学性能

秦炳雪,周旭东

(河南科技大学 材料科学与工程学院,河南 洛阳 471023)

摘要:在Gleeble-1500D热模拟机上,对SPCC冷轧钢进行等温退火试验和力学性能测试。分析了不同退火温度和保温时间对SPCC冷轧钢组织和性能的影响,建立了等温退火工艺参数与SPCC冷轧钢板力学性能间的数学模型。研究结果表明:退火温度低于550 ℃时,只发生铁素体回复;650~850 ℃时,发生铁素体的再结晶及晶粒长大。屈服强度和抗拉强度随退火温度升高而降低,在650 ℃时大幅度下降,850 ℃时达到最低。同样退火温度下,屈服强度和抗拉强度随保温时间增加先下降后趋于稳定。采用加权平均法建立SPCC冷轧钢力学性能模型,并对模型进行了验证。屈服强度、抗拉强度和伸长率的平均绝对误差分别为20.2 MPa、23.2 MPa和1.4%,平均相对误差分别为3.9%、4.3%和10.7%,证明模型具有较高的精度。

关键词:SPCC冷轧钢;等温退火;微观组织;力学性能

0引言

冷轧钢板以其精确的尺寸、光洁的表面和良好的性能,广泛应用于汽车制造、电气产品、机车车辆、航空、精密仪表和食品罐头等领域[1-2]。随着市场竞争的日益激烈,生产企业和用户对钢板尺寸精度、机械性能和钢板表面品质提出了越来越高的要求。钢板良好的性能必须经过合适的热处理工艺得到,退火处理是冷轧钢板实际生产中常用的热处理方法,是冷轧钢板到成品钢板过程中必不可少的工序,对钢板最终组织与性能起调整控制作用[3-5]。

关于热处理工艺对钢组织和性能影响的研究很多[6-10],但多数只是从组织分析上定性归纳材料力学性能的变化,没有定量描述热处理工艺与力学性能之间的关系。在冷轧钢实际生产中退火工艺的制定多数以经验为主,建立退火工艺与钢板性能之间的数学模型,可以预测钢板的性能,优化生产工艺,控制钢板质量。本文以SPCC冷轧钢为研究对象,分析了不同退火温度和保温时间对钢板组织和力学性能的影响,并建立了力学性能的数学模型,便于生产中根据客户对性能的需求,选取合适的退火工艺。

1试验材料和方法

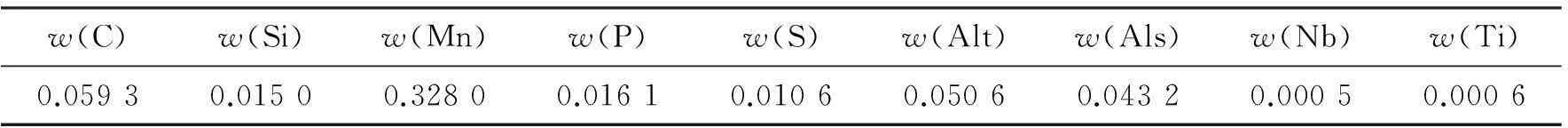

试验材料选用上海宝钢生产的冷轧态C-Mn钢板,牌号为SPCC,其主要化学成分见表1。用线切割的方法将钢板沿其轧制方向加工成150 mm×25 mm×1 mm规格的试样,用Gleeble-1500D热模拟机进行等温退火试验。

表1 SPCC冷轧钢化学成分(质量分数) %

注:Alt为全铝;Als为酸溶铝。

等温退火工艺如下:将试样以50 ℃/s的速度加热到等温温度T(500 ℃、550 ℃、650 ℃、700 ℃(保温100 s)、750 ℃、800℃(保温100 s)、850 ℃),然后,保温一定时间t(2 s、5 s、20 s、100 s、1 000 s),再以50 ℃/s的速度冷却至室温。

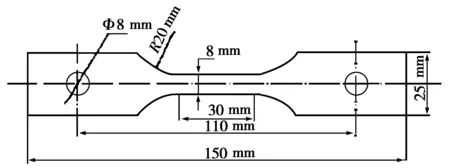

图1 拉伸试样

将退火后的试样进行标记,加工成拉伸试样,如图1 所示。用Gleeble-1500D热模拟机进行拉伸试验,拉伸速率为0.001 s-1,按GB/T 228.1—2010要求测得屈服强度ReH、抗拉强度Rm和伸长率A。

拉伸试样加工后切下的余料保留,沿中间位置横向剖开,加工成金相试样,研磨、抛光,用4%(体积分数)的硝酸酒精溶液浸蚀,在JSM-5610LV扫描电子显微镜(scanning electron microscopy,SEM)下进行组织观察。

2试验结果与分析

2.1 显微组织分析

2.1.1SPCC冷轧钢原始组织

图2为未经退火的SPCC冷轧钢原始试样的显微组织,组织形貌为铁素体,形态为典型冷轧纤维组织,铁素体晶粒沿轧制方向伸长。

图2 SPCC冷轧钢原始组织

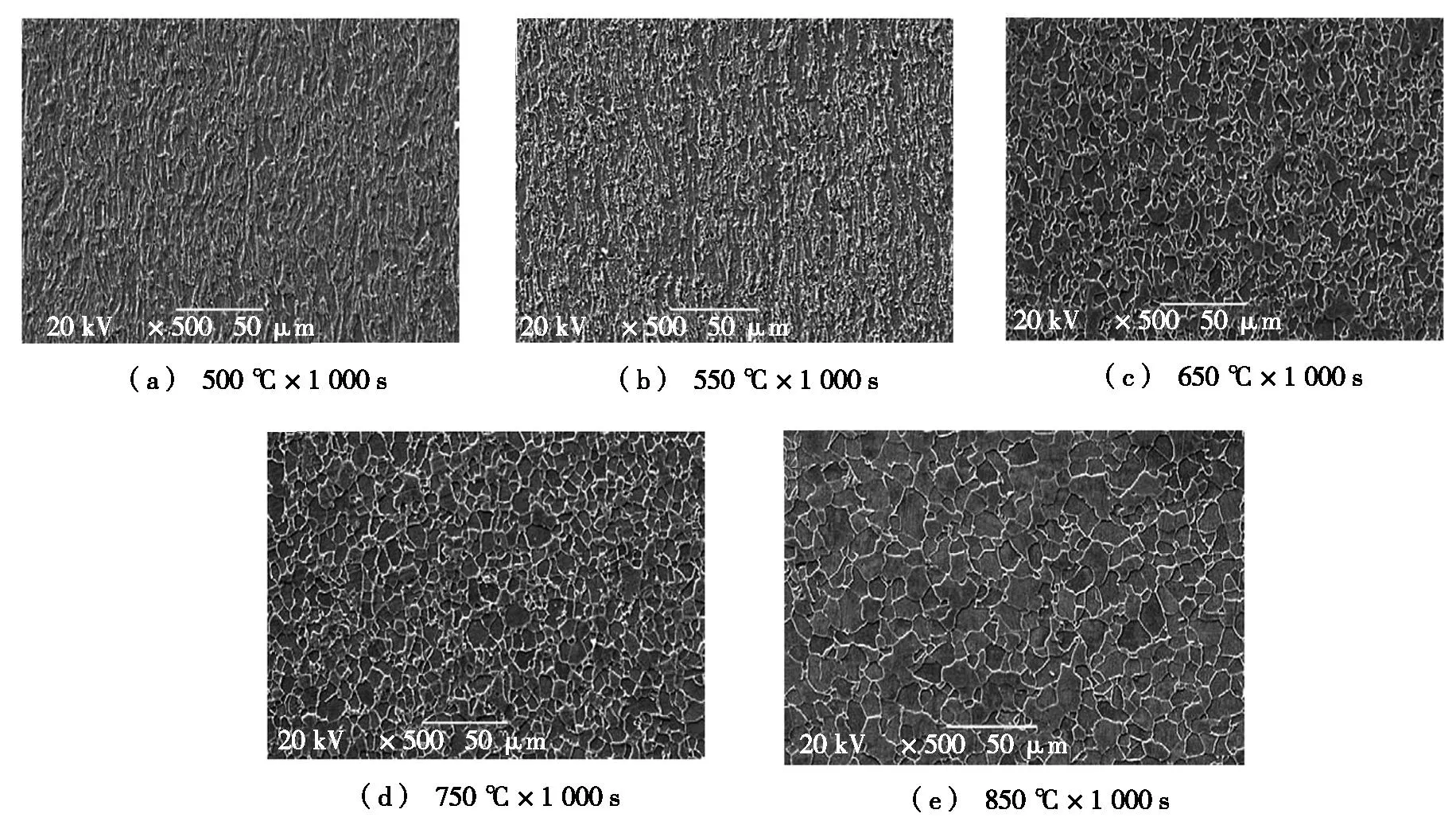

2.1.2不同退火温度的组织变化

以保温1 000 s为例分析退火温度对组织的影响。图3为不同的退火温度下保温1 000 s时的室温组织。 由图3a和图3b可看出:500 ℃和550 ℃纤维组织明显,组织形态与原始组织相比未发生明显变化。这是由于加热温度较低,热激活能较低,组织仅发生铁素体晶粒的回复。由图3c可看出:温度升高到650 ℃,部分铁素体已经发生再结晶,组织中出现大量的等轴晶粒,略呈变形方向取向。随着温度升高,原子活动能力增强,铁素体回复再结晶程度增加,到750 ℃组织基本已全为等轴晶粒,组织无明显方向性,如图3d所示,说明再结晶已基本完成。由于温度上升加快了晶粒长大速度[11],750 ℃相比于650 ℃,铁素体平均晶粒尺寸从6.29 μm增大至7.29 μm。再结晶完成后,新等轴晶已完全接触,继续升高温度,大角度晶界移动并吞食其他晶粒,晶粒仍然可以继续长大,因此,当温度升高到850 ℃,保温1 000 s后得到均匀粗大的铁素体组织,如图3e所示,平均晶粒尺寸为10.87 μm。

图3 不同退火温度下保温1 000 s时的室温组织

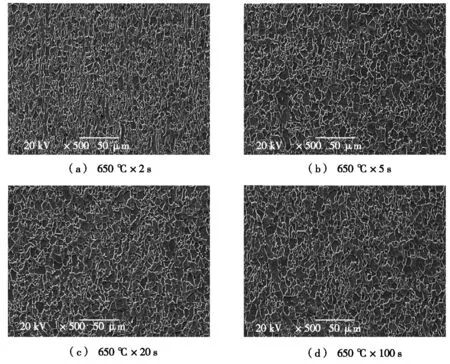

2.1.3不同保温时间的组织变化

以退火温度为650 ℃时为例,观察不同保温时间对组织的影响。图4为退火温度650 ℃,保温2 s、5 s、20 s和100 s时的室温组织。由图4a可以看出:在保温2 s时,铁素体晶粒已发生明显的再结晶,组织中开始出现等轴晶粒,由于保温时间过短,铁素体没有足够时间发生再结晶,纤维组织依然可见。保温时间延长到5 s,组织中等轴晶粒数量明显增多,如图4b所示,纤维组织变得不很明显,说明再结晶程度增加。保温时间从2 s延长到5 s,铁素体平均晶粒尺寸从5.07 μm增加到5.63 μm。保温时间为20 s和100 s时,组织形态与5 s时相似,如图4c和图4d所示,但平均晶粒尺寸略有增大,分别为6.44 μm和 6.81 μm。说明在650 ℃退火温度下,保温时间低于5 s时,保温时间对铁素体再结晶影响显著,且再结晶程度随保温时间的增加而增加;超过5 s后,保温时间继续增加,组织趋于稳定,铁素体晶粒尺寸随保温时间增加略微增大。

图4 退火温度为650 ℃时不同保温时间的室温组织

图5 不同等温退火工艺的屈服强度

2.2 力学性能分析

2.2.1屈服强度

将相关数据处理后,不同等温退火工艺条件下屈服强度ReH值如图5所示。由图5可知:经过等温退火后,试样屈服强度与原始试样的屈服强度(677.8 MPa)相比,均呈现不同程度的降低,等温退火温度越高,屈服强度越低;同样退火温度下,屈服强度随着保温时间增加先下降后趋于稳定;但屈服强度最终稳定在350 MPa左右。主要是由于低于550 ℃时铁素体发生回复,组织内部位错、空位等缺陷逐渐消除,致使屈服强度有所降低;650 ℃时由于铁素体的再结晶,屈服强度大幅度下降;随着温度升高,铁素体回复再结晶程度增加,屈服强度又进一步降低;850 ℃时由于再结晶完成后铁素体晶粒的长大,屈服强度达到最低。

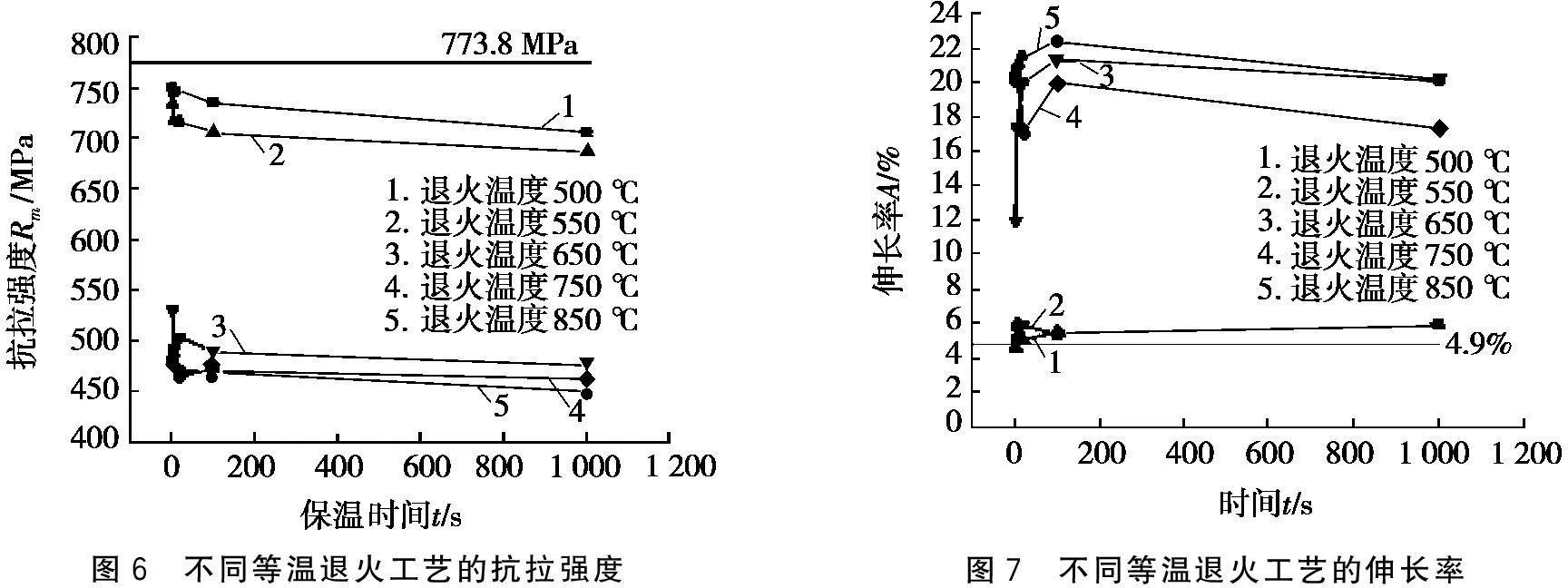

2.2.2抗拉强度

图6为不同等温退火工艺条件下抗拉强度Rm值,其中,773.8 MPa为原始试样的抗拉强度。抗拉强度随退火工艺变化趋势与屈服强度相似,随温度的升高而降低。650 ℃时抗拉强度急剧下降,但750 ℃时抗拉强度已达到最低,850 ℃时与750 ℃时接近,说明再结晶完成后的晶粒长大对屈服强度的影响较抗拉强度显著。

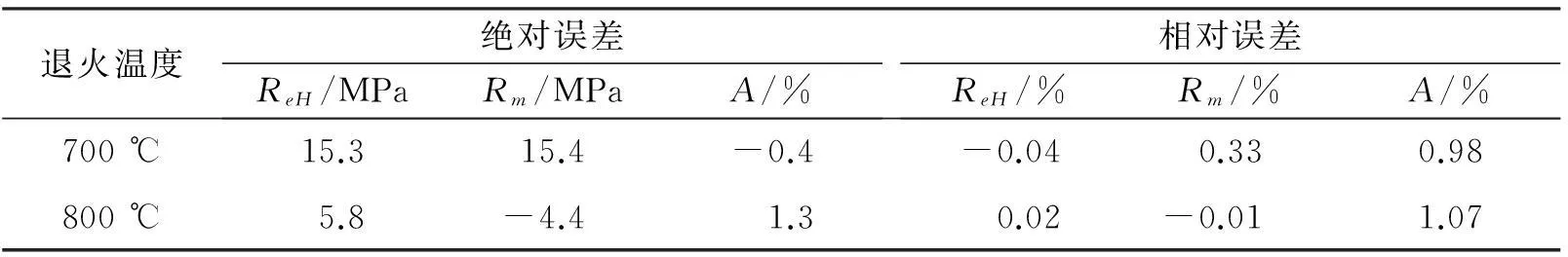

2.2.3伸长率

图7为不同的等温退火工艺条件下伸长率A值。由图7可看出:伸长率变化趋势与屈服强度和抗拉强度的变化趋势相反,退火后伸长率均有所升高,伸长率最大升高了22.94%。退火温度在650 ℃及以上时,伸长率均远远大于原始材料的伸长率(4.9%)。高温退火时,伸长率变化规律较为复杂,主要原因是铁素体晶粒回复再结晶生成等轴晶会提高伸长率,但铁素体晶粒的长大又会使伸长率下降;其次,测量中也存在误差。

图6 不同等温退火工艺的抗拉强度图7 不同等温退火工艺的伸长率

3力学性能模型

本文采用已经再结晶与未再结晶部分性能加权的思想,建立了SPCC冷轧钢退火后的力学性能模型。

3.1 力学性能建模

利用再结晶分数的JAMK[12-13]模型:

f=1-exp(-ktn),

(1)

其中:f为已经再结晶分数(体积分数),%;n和k为与退火温度相关的常数;t为保温时间,s。

假设材料的强度为未再结晶的部分和已经再结晶的部分加权平均:

(2)

其中:y为SPCC冷轧钢等温退火后的力学性能指标值(屈服强度,MPa;抗拉强度,MPa;伸长率,%);y1为已经再结晶部分的力学性能指标值;y0为未结晶部分的力学性能指标值(即原始试样实测的力学性能值);a为待定参数;T为退火温度,℃。

对于在退火温度T下,从时间t1保温到t2的等温过程来说,

(3)

将式(3)代入式(2)得:

即

(4)

假设

(5)

其中:A,m为待定参数;T0为某一温度值,℃。

将式(5)代入式(4)得到:

(6)

3.2 模型拟合结果

根据上述试验测得的各力学性能指标值,采用Origin 9.0软件按照式(6)进行非线性曲线拟合。模型中,力学性能指标为因变量,退火温度和时间为自变量,求出各待定参数值,最终得到各性能指标的数学模型如下。屈服强度、抗拉强度和伸长率模型的决定因数分别为0.926 0、0.944 3和0.925 3。

(Ⅰ)屈服强度模型:

(7)

(Ⅱ)抗拉强度模型:

(8)

(Ⅲ)伸长率模型:

(9)

3.3 误差分析

(10)

(11)

表2 力学性能模型的误差

根据模型计算结果与实际测量值,按照式(10)和式(11)计算出各力学性能指标的平均绝对误差和平均相对误差,如表2所示。由表2可看出:模型值与实际值的误差较小,相对实际值吻合程度较高。

3.4 模型验证

以退火温度为700 ℃和800 ℃,保温100 s时测得的力学性能对模型进行验证,结果如表3所示。各力学性能指标的绝对误差和相对误差均较小,说明模型具有较高精度,可用于指导实际生产。

表3 力学性能模型验证结果

4结论

(1)SPCC冷轧钢等温退火温度低于550 ℃时,保温过程只发生铁素体回复;650~850 ℃时铁素体发生再结晶及晶粒长大,再结晶程度随温度升高和保温时间增加而增加。

(2)SPCC冷轧钢的屈服强度和抗拉强度均随退火温度升高而降低,同样温度下,随保温时间增加先下降后趋于稳定;650 ℃时由于铁素体发生再结晶,屈服强度和抗拉强度大幅度下降;随温度升高,再结晶程度增加,屈服强度和抗拉强度进一步降低;850 ℃时,再结晶完成后由于铁素体晶粒长大,屈服强度和抗拉强度达到最低。

(3)根据等温退火性能测试数据,采用加权平均法建立SPCC冷轧钢屈服强度、抗拉强度及伸长率模型,平均绝对误差分别为20.2 MPa、23.2 MPa和1.4%,平均相对误差分别为3.9%、4.3%和10.7%。说明模型有较高的精度,在实际生产中对退火工艺的优化有一定的指导作用。

参考文献:

[1]王新华.高品质冷轧薄板钢中非金属夹杂物控制技术[J].钢铁,2013,48(9):1-7.

[2]郭瑞华,刘方升,王林敏,等.退火工艺和稀土元素对SPCC冷轧板再结晶过程及织构的影响[J].金属热处理,2014,39(1):110-113.

[3]郭俊锋,周旭东,王顺兴,等.C-Mn钢冷轧薄板等温退火微观组织演变[J].河南科技大学学报(自然科学版),2015,36(4):9-13.

[4]白洪杰,张会晓.冷轧薄板退火工艺的分段控制[J].装备制造技术,2012(7):241-242.

[5]杜晶晶,宋仁伯,杨富强.退火工艺对薄规格SPCC钢板组织和性能的影响[J].武汉科技大学学报,2013,36(1):21-25.

[6]元亚莎,王文焱,岳宗格,等.调质工艺对Cr5钢组织和性能影响[J].河南科技大学学报(自然科学版),2014,35(4):1-4.

[7]CHEN J,SHEN X J,JI F Q,et al.Effect of annealing time on microstructure and mechanical properties of cold-rolled niobium and titanium bearing micro-alloyed steel strips[J].Journal of iron and steel research,2013,20(9):86-92.

[8]KARMAKAR A,GHOSH M,CHAKAKRABARTI D,et al.Cold-rolling and inter-critical annealing of low-carbon steel:effect of initial microstructure and heating-rate[J].Materials science and engineering a,2013,564:389-399.

[9]ZHANG X,WEN Z,DOU R F,et al.Evolution of microstructure and mechanical properties of cold-rolled SUS430 stainless steel during a continuous annealing process[J].Materials science and engineering a,2014,598:22-27.

[10]高荣庆,吴庚亮,孙建卫.压下率和退火温度对SPCC冷轧钢带组织与性能的影响[J].金属热处理,2011,36(7):23-27.

[11]汤茜,李腾飞,李婷婷,等.连续退火SPCC冷轧薄板性能的影响因素[J].金属热处理,2013,38(9):60-64.

[12]张雄,温治,豆瑞锋,等.430不锈钢冷轧板再结晶组织演变以及动力学模型[J].材料热处理学报,2014,35(1):212-216.

[13]叶卫平,陈铁群,GALL R L,等.IF钢退火过程中再结晶数学模型的探讨[J].金属学报,2001,37(2):147-150.

中图分类号:TG156.1;TG113.12

文献标志码:A

DOI:10.15926/j.cnki.issn1672-6871.2016.02.001

文章编号:1672-6871(2016)02-0001-06

收稿日期:2015-09-25

作者简介:秦炳雪(1990-),女,河南南阳人,硕士生;周旭东(1963-),男,辽宁凌海人,教授,博士后,硕士生导师,主要从事材料成形模拟技术方面的研究.

基金项目:国家自然科学基金项目(51575162)