某型运载火箭助推器组装驱动装置方案研究

2016-02-26郭哲星李志刚

郭哲星,李志刚,王 禹

1.南京理工大学 机械工程学院,南京 210094;2.中国人民解放军73071部队,江苏 新沂 221400;

3.南京政治学院,南京 210094)

某型运载火箭助推器组装驱动装置方案研究

郭哲星1,2,李志刚1,王禹3

1.南京理工大学 机械工程学院,南京210094;2.中国人民解放军73071部队,江苏 新沂221400;

3.南京政治学院,南京210094)

摘要:为了解决驱动大重量固体助推器与运载火箭组装的难题,研究设计一种能够智能驱动固体助推器与运载火箭组装的机电液一体化装置,提出了该驱动装置的总体研制方案、液压伺服系统设计方案和上下位机控制系统方案;该方案基本上能够完成助推器组装所需各项功能,达到研究目的。

关键词:运载火箭助推器;方案研究;液压伺服系统

本文引用格式:郭哲星,李志刚,王禹.某型运载火箭助推器组装驱动装置方案研究[J].兵器装备工程学报,2016(1):62-65.

Citation format:GUO Zhe-xing, LI Zhi-gang, WANG Yu.Research on Driving Device for Assembling Rocket Booster[J].Journal of Ordnance Equipment Engineering,2016(1):62-65.

运载火箭技术既可以应用于国防军事装备,又可以开发宇宙空间资源,是发展空间科学技术的重要手段和工具。通过二十多年的技术发展,我国运载火箭在液体助推捆绑方面取得了长足发展,但在固体助推火箭方面还处于空白,随着我国固体火箭技术的不断发展,固体火箭的可靠性不断提高,成本也在不断降低,加上固体火箭特有的使用维护简单,配套工程简单,使用性能较好等特点,已经基本具备了作为助推火箭的条件[1]。采用高性能液体芯级捆绑固体助推器,可以实现运载能力阶梯化,降低单位有效载荷发射成本,有效提高火箭任务的适应性和灵活性[2-4]。

某型火箭是我国首个捆绑固体助推器运载火箭。本文将分析捆绑运载火箭在组装时的技术要求,综合考虑装置结构设计、液压伺服系统设计、控制系统设计,提出一种基于发射平台,通过力的反馈信息,调整液压推杆的力和行程,使助推器在平面上可以全向运动,具有一定智能的火箭助推器组装驱动装置。本课题的设计与研究极大地提高了捆绑式火箭组装的可靠性和效率,较大地缩短捆绑火箭的组装时间。在捆绑火箭发展的空间中,本课题有很大的技术研究和实际运用意义。

1设计指标

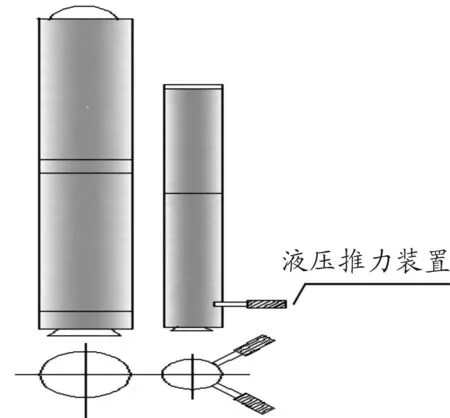

组装驱动装置具体布局按图1所示;液压推力装置应能实现固体助推器的径向和切向移动,推力作用总行程不小于200 mm,行程精度不大于0.1 mm;液压推力装置所提供的推力不高于10 kN,并且推力可调,调节精度优于1 kN;液压推力装置工作过程中为确保推力和行程精确控制,要求通过控制软件实现自动控制,控制软件可以根据固体助推器步进要求实时调整液压推力装置推力和行程,另外控制软件应能实现两台推力装置在提供径向推力时动作同步;同体组装过程液压推力装置放置在发射塔架操作平台上,为满足支承刚度和推力方向要求,需设置与操作平台固连的支架,支架具备对液压推力装置推力线与水平面夹角的的调整能力,调整精度不低于1°;由于固体助推器存在质心横移现象,需确保助推器在推力施加过程仅进行横向运动、不发生滚动;因火箭故障状态需拆开后捆绑机构,要求液压推力装置提供拆回拉力,该拉力与推力方向相反,相关参数要求与推力相同。

图1 组装驱动装置布局

2总体方案的确定

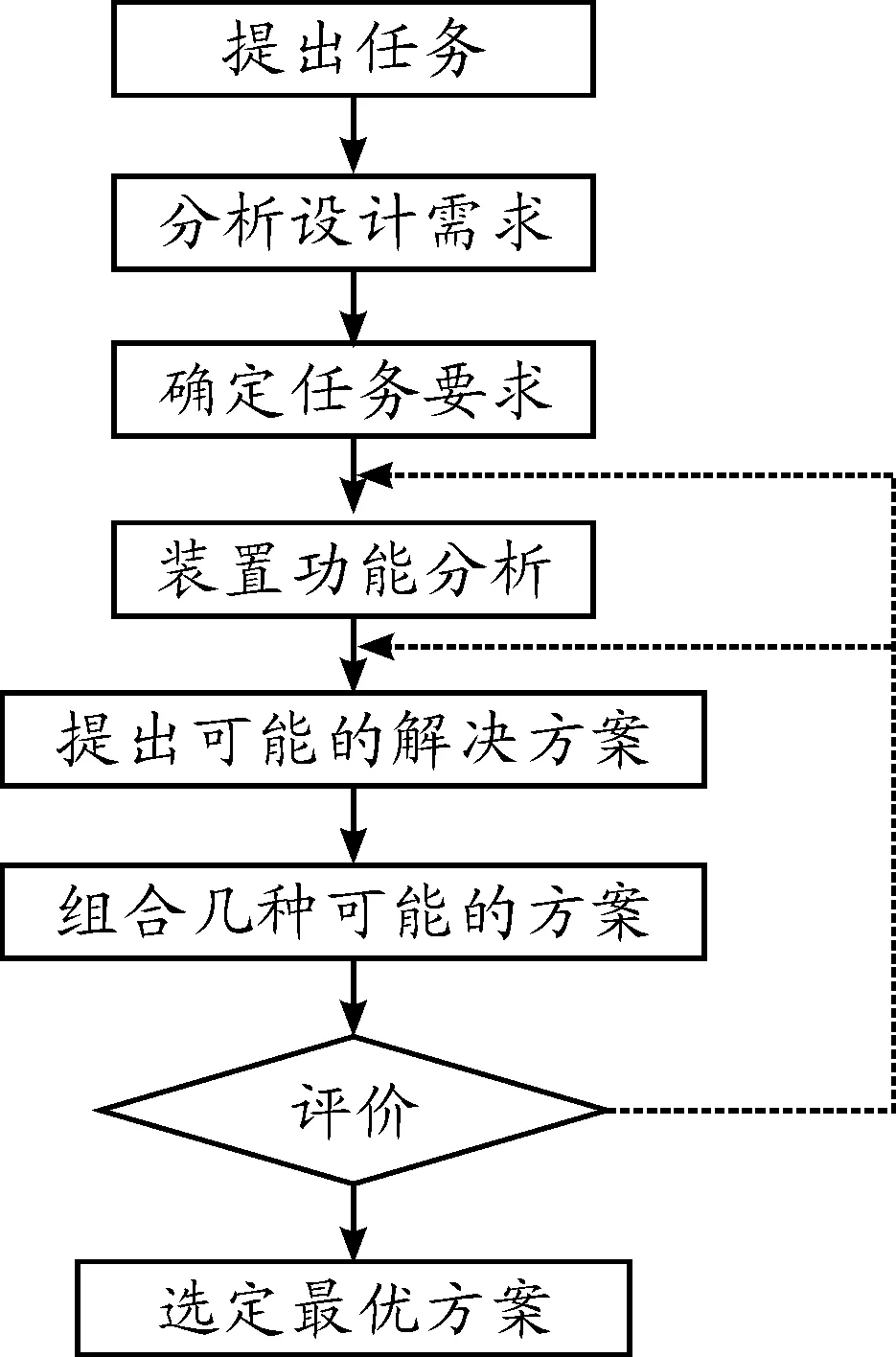

根据方案设计的一般思路[5],如图2所示,对本课题进行逐步分析。

2.1设计难点分析

结合本课题实际逐一分析,设计时存在的难点有:驱动装置与助推器对接和助推器与运载火箭对接时都存在对中问题;推力大、精度高,且液压缸行程、推力可调;组装工作条件苛刻,一方面工作平台高,另一方面火箭芯级和助推器、助推器和助推器之间的位置较近,在保持安全距离的情况下工作造成困难;因火箭故障状态时需拆开后捆绑机构,液压推力装置提供拆回拉力比较难实现;

2.2设计方案分析

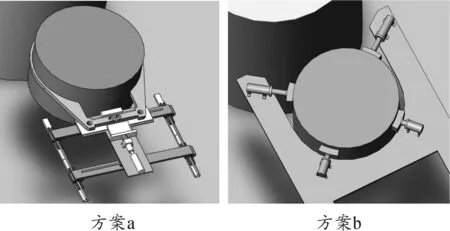

根据以上分析存在的难点,设计了如图3所示a、b两种方案。方案a是通过一对可以开合的机器手抱住助推器,由后方的动力模块驱使助推器运动。方案b是通过4个液压缸的协同伸缩,使助推器在平面内运动。方案a通过分析存在以下问题:手臂在准备抱助推器时定位较难,可能出现抱合不准确或者无法抱合的情况;手臂在抱合助推器后,在抱着助推器运动的过程中不容易获得各个方向力的大小,从而不能给下位机提供调整液压推力装置所需的反馈信息。对方案b分析:发现该方案简单、容易实现,但存在一个巨大隐患,在液压推板推动助推器过程中,液压推板和助推器壳体会产生相对滑动,虽然相对滑动距离很小,但是滑动摩擦力可能会对助推器壳体造成应力变形,对运载火箭整个系统带来巨大的安全隐患,不符合设计要求。

图2 方案设计的流程

图3 a、b两种方案简易视图

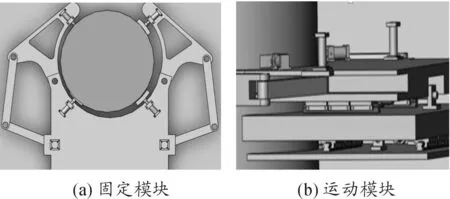

综上分析,为了安全可靠地实现设计任务需求,可以综合方案a和方案b,将助推器的固定和助推器的推动分为两个功能模块分别进行设计:固定模块和运动模块,如图4所示。

图4 方案c原理图

固定模块是由4固定助推器的液压缸和两个四连杆组成,四连杆通过两个液压摆动缸实现打开、闭合两个动作,从而使固定模块完成对助推器的抱合、固定功能。运动模块通过径向运动层和切向运动层完成助推器的径向运动和切向运动,为了达到设计需求的精度要求,径向运动层和切向运动层都选用伺服电机滚珠丝杠作为传动机构。

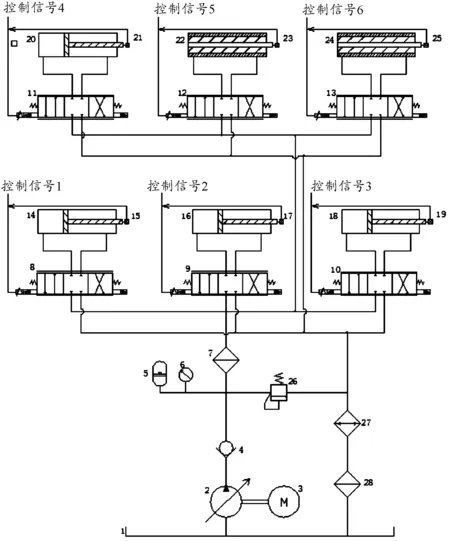

3液压系统的确定

机械装置的动力源一般都是在电气传动和液压传动之间选择,液压传动具有以下优点:液压传动的元件,可以根据需要,方便、灵活布置;体积小,重量轻,功率-质量比大,运动惯性小;很容易实现直线运动;很容易实现机器的自动化控制[6]。本装置的固定模块采用液压系统,由液压缸、电液伺服阀、液压站三部分组成,其中液压站包括油箱、液压泵、电动机、单向阀、蓄能器、滤油器、溢流阀、散热器等,液压系统如图5所示。其中14、16、18、20为单活塞杆双作用式液压缸,通过切向支座方式安装在固定模块的四连杆上,为固定模块提供固定推力;其中22、24为摆动液压缸,通过轴向支座方式分别安装在固定模块四连杆的两个主动杆上,为四连杆提供开合的转动力;6个电液伺服阀直接安装在液压缸上。考虑该装置是高空作业,为了便于供油,将液压站安装在装置安装层上,通过管路与伺服阀相连。

1-油箱;2-供油泵;3-电动机;4-普通单向阀;5-气囊式储能器;6-压力表;7、28-滤油器; 8,9,10,11,12,13-电液伺服阀;14,16,18,20-单活塞杆双作用式液压缸;22,24-摆动液压缸; 15,17,19,21-位移传感器;23,25-角度传感器; 26-溢流阀;27-散热器

图5执行机构液压系统结构

4控制系统的确定

4.1TMS320F2812DSP简介

整个装置的控制系统的核心DSP,本课题通过调研选择TI公司生产的TMS320F2812型号DSP。32位的2812 DSP整合了DSP和微控制器的最佳特性,能够在一个周期内完成32×32位的乘法累加运算,或两个16×16位乘法累加运算。此外,由于器件集成了快速的中断管理单元,使得中断延迟时间大幅减少,满足了适时控制的需要。

F2812拥有许多独一无二的特点,例如:可以在一个周期内对任何内存地址完成读取、修改、写入操作,使得效率及程序代码达到最佳。此外,还提供多种自动指令提高了程序的执行效率,简化了程序的开发。

针对嵌入式控制领域应用的特殊要求,已推出一款针对F2812内核的C编辑器,能够提供非常杰出的1.1C汇编语言转换比例。F2812 DSP的内核还支持IQ变换函数库,使研发人员很方便的使用便宜的定点DSP来实现浮点运算。F2812DSP目前已达到150MIPS[7]。

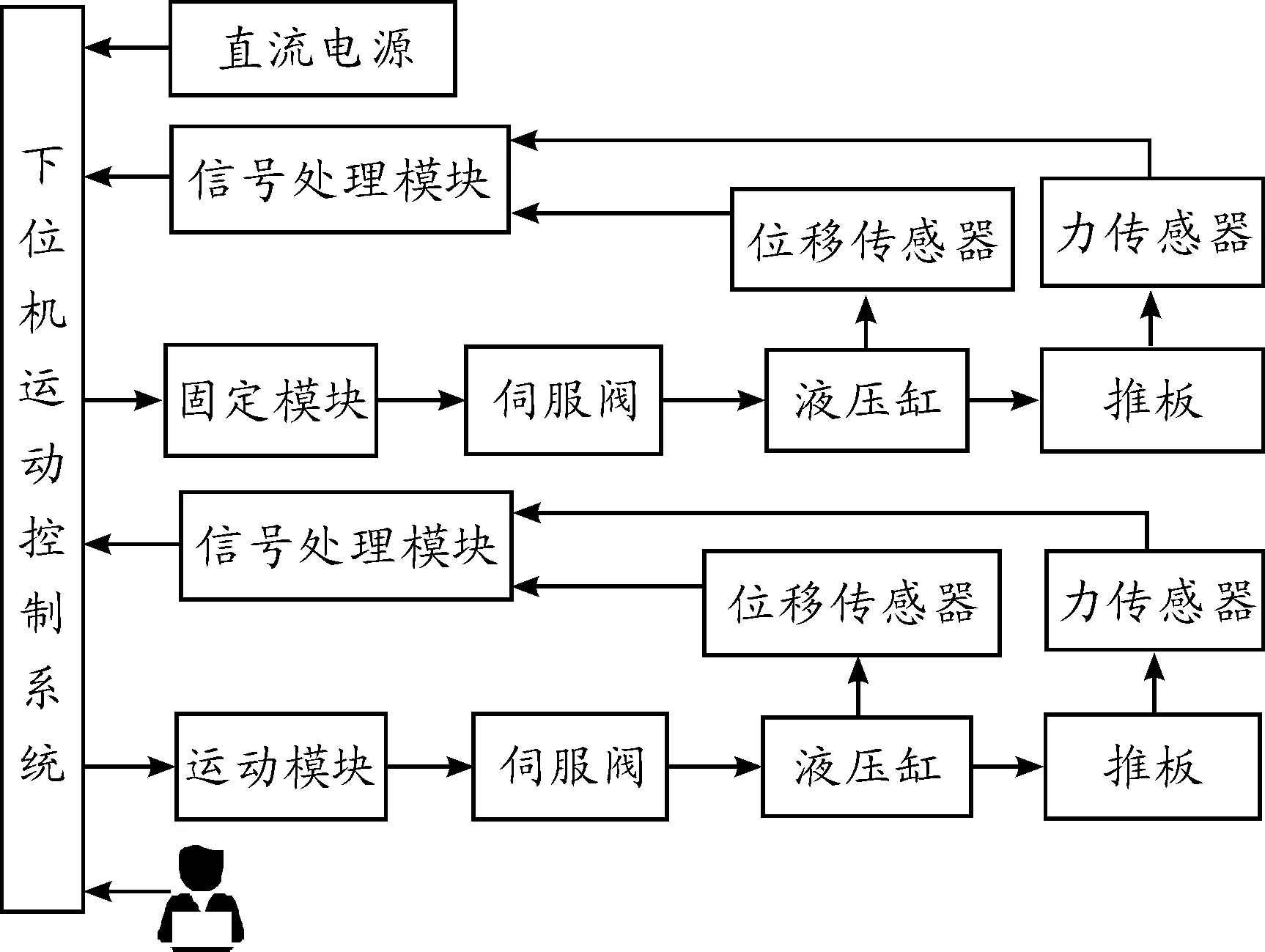

4.2控制系统的简介

装置的控制系统结构如图6所示,其功能分为两个部分:固定模块,运动模块[8]。

(1)固定模块:上位机向下位机发出助推器固定指令,下位机向对接固定模块下达指令,伺服阀收到控制信号后,径向运动层接受指令,伺服电机驱动滚珠丝杠,按照0.1 mm的行程步进,下位机根据液压传动推板力的反馈,分析两个推板的受力情况,向切向运动层发出修正指令,通过反复的径向运动和切向运动的调整,使两个推板力反馈信息大致相同,达到预定的位置,向下位机反馈到达预定位置的信息,下位机接受信息后向摆动液压缸发送指令,摆动液压缸摆动,带动四连杆旋转,前侧两个液压缸到达预定位置,完成对助推器的抱合、固定。向下位机反馈助推器固定模块已完成,下位机将信息反馈到上位机,提示可以进行组装操作[9]。

(2)运动模块:上位机接受下位机反馈信息后,向下位机下达组装操作指令,首先是下层径向运动单元,按照步进距离0.5 mm的行程在径向推动助推器移动,在推动过程中,固定模块推板上力传感器时刻反馈到下位机,下位机根据反馈信息,及时调整径向和切向运动单元,如固定模块右侧前端推板受力比左侧前端推板受力较大,下位机就会发出指令,命令运动模块中的切向运动单元朝着左侧运动,从而使助推器在切向上向左侧运动,如此反复调整径向和切向运动单元,直至固定模块左、右前推板力大小基本相同,说明助推器移动球心和芯级目标球心在切向上基本无偏移,下位机向组装操作模块下达指令,径向运动单元按照步进距离0.1 mm的行程推动助推器在径向上移动,当推板上力传感器跳变时停止动作。

图6 装置控制系统总体框架图

5结论

本文提出了某型运载火箭助推器组装驱动装置的总体方案,揭示了该装置研制的难点和要点;提出了液压伺服系统的初始模型,基本明确了液压伺服系统的功能和组成;提出了该装置上下位机的控制系统,并对下位机的控制系统进行分模块设计。

本文对某型运载火箭助推器组装驱动装置方案的研制设计,提出了一种机电液一体化的具有一定智能的组装驱动装置,具有较强的研究意义和工程运用前景。

参考文献:

[1]叶定友,高波,甘晓松,王建儒.重型运载火箭大型固体助推器技术研究[J].载人航天,2011(1):34-39.

[2]张娅,刘增光,郑庆.国外固体捆绑运载火箭技术与方案综述[J].上海航天,2013,30(3):39-44.

[3]何巍,刘伟,龙乐豪.重型运载火箭及其应用探讨[J].导弹与航天运载技术,2011,01:1-5.

[4]RUDMAN T,KINNIS J.TITAN,IVB launch vehicle and propulsion systems[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Sacramento,2006:1-13.

[5]谭昕.机械产品总体方案设计的研究与应用[D].郑州:郑州大学,2008.

[6]赵升吨,魏树国,王军.液压伺服控制系统研究现状的分析[J].伺服控制,2006(6):16-23.

[7]苏奎峰.TMS320F2812原理与开发[M].北京:电子工业出版社,2005.

[8]潘娜. 基于DSP的固体火箭发动机试验台数字控制器的研究[J].自动化技术与应用,2008(2):97-99.

[9]高子龙.基于DSP的随动控制系统实验台的设计与研究[D].南京:南京理工大学,2013.

[10]顾焕涛.面向开放式数控系统的位置控制技术的研究[D].天津:天津大学,2009.

(责任编辑周江川)

【装备理论与装备技术】

Research on Driving Device for Assembling Rocket Booster

GUO Zhe-xing1, 2, LI Zhi-gang1, WANG Yu3

(1.College of Mechanical Engineering, Nanjing University of Science &Technology, Nanjing 210094,China;

2.No.73071stTroop of PLA, Xinyi 221400, China; 3.Nanjing Institute of Politics, Nanjing 210094, China)

Abstract:In order to solve the problem with assembling the high weight solid booster and the carrier rocket, we discussed and designed an intelligent mechanical-electrical-liquid integration device, which can assemble solid booster and the carrier rocket. By analyzing the task, putting forward solutions, integrating solutions, we put forward the overall design scheme of the device, the design of hydraulic servo system solutions and the control system scheme of upper and lower machine. Through demonstration analysis, this scheme can basically complete each function of assembling booster and rocket and achieve the purpose of the study.

Key words:carrier rocket booster;scheme research; hydraulic servo system

文章编号:1006-0707(2016)01-0062-04

中图分类号:TH243+.3

文献标识码:A

doi:10.11809/scbgxb2016.01.015

作者简介:郭哲星(1989—),男,硕士,主要从事机电液一体化研究。

收稿日期:2015-07-10;修回日期:2015-08-02