断路器支架多功能复合模具设计

2016-02-23侯钦义沙伟于云程孙华山

侯钦义,沙伟,于云程,孙华山

(1.常州信息职业技术学院,常州市大型塑料件智能化制造重点实验室,江苏常州213164;2.常州赢得为自动化科技有限公司,江苏常州213164)

断路器支架多功能复合模具设计

侯钦义1,沙伟1,于云程1,孙华山2

(1.常州信息职业技术学院,常州市大型塑料件智能化制造重点实验室,江苏常州213164;2.常州赢得为自动化科技有限公司,江苏常州213164)

以断路器支架为研究对象,提出了以同步送料方式,分别冲压复杂制件的三段,并在模内铆接成制件的多功能复合模具设计方案。该多功能复合模具结构在保证不降低工件精度与生产效率的同时,还降低了排样设计的难度,甚至提高了材料利用率。

多功能复合模具;模内自动铆接;同步送料

在《模具行业“十三五”发展规划》中,提出我国目前急需发展多功能复合模具等发展目标。多功能复合模具除冲压成型外,还具有叠压、攻丝、铆接和锁紧等功能,从而减少能耗。模内铆接[1]是指将两工件用一种铆接形式在模具内连接在一起。模内攻丝则是将攻丝机装入模具对冲件攻丝。本文介绍一种断路器支架多功能复合模具,介绍了铆接和攻丝功能在模具内的使用。

1产品工艺性分析

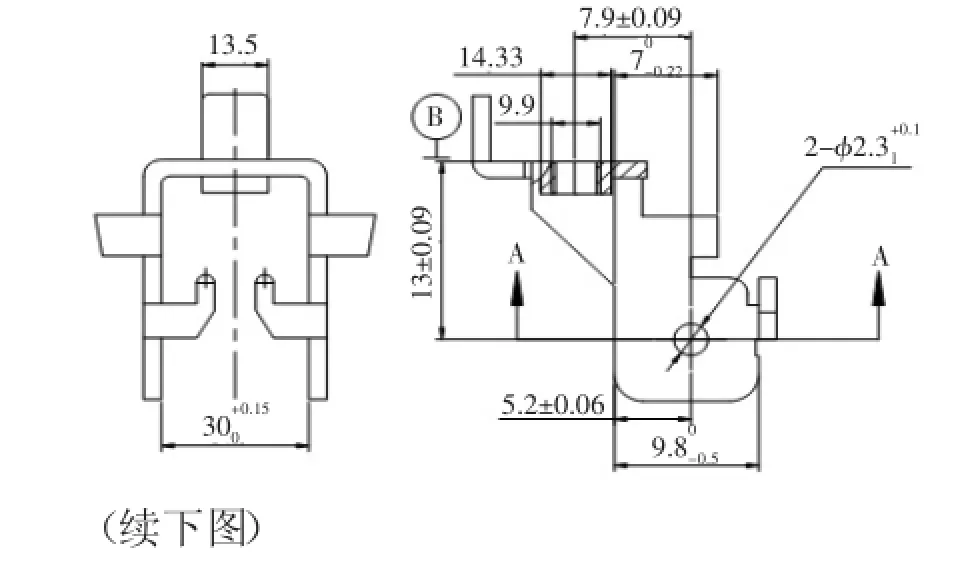

断路器支架是典型的冲压件,如图1所示。制件材料牌号为10#钢,料厚为1.2 mm,成形性能良好。冲压工序包括冲孔、弯曲、翻孔、攻丝、铆接、切断。铆接工件默认弯曲半径r为0.5 mm大于10#钢在退火状态下任意弯曲线方向的最小弯曲半径,无需整形。M3.5的牙高H为0.52 mm大于工件料厚,所以可在工件翻孔内攻丝。此外,工件精度一般,生产批量较大,适合用级进模生产。

图1 工件图

2成型方案设计

2.1 成型方案

方案一[2],即冲孔、翻孔、切废、弯曲、攻丝、落料多工位级进模。

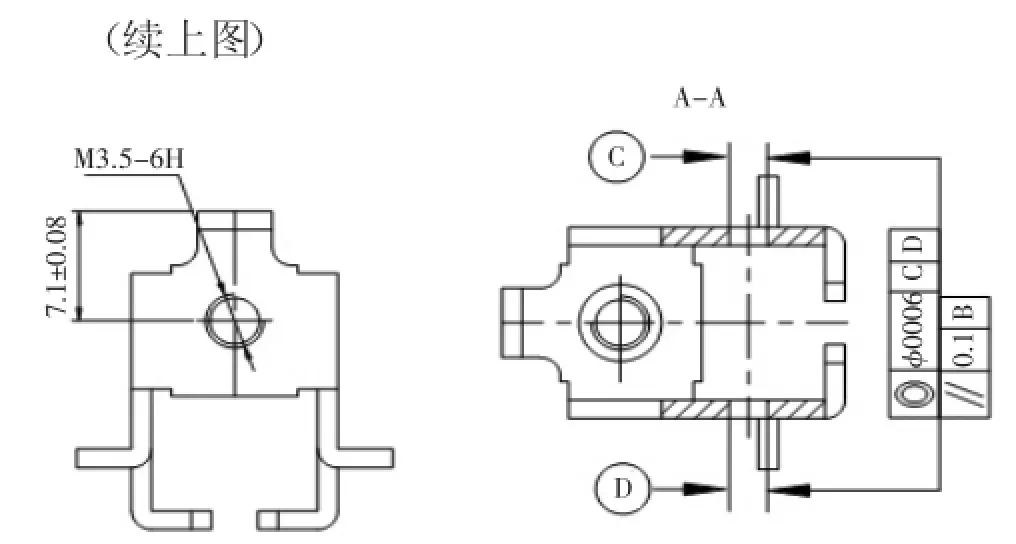

方案二,采用多功能复合模生产,将工件分割为三部分,如图2所示,从三个送料方向送料[3],分别进行冲压加工,然后将各工件铆接在一起,最后完成剩余的切断和弯曲。

图2 工件分割图

模内铆接通常有以下两种形式。

(1)将一部分工件在模内进行冲压加工,将已冲好的件通过送料机构从模外送到模内与前一部件进行铆接[4]。

(2)将两个部分工件在同一模具内分别进行冲压成形,然后将两部分工件在某一工位进行铆接[1]。

方案二模内铆接形式为上述的第二种形式。

2.2 方案确定

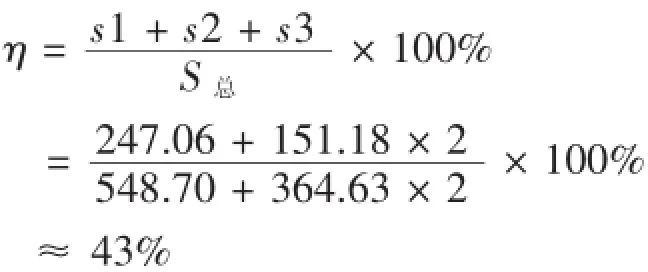

方案一采用多工位级进模,为简化设计采用直排的排样方案,材料利用率达到40%.

方案二采用多功能复合模具,但将复杂的工件结构分割为简单结构工件。经过计算公式如下所示,利用率为43%.

综合比较,方案二除具有方案一的模内攻丝外还具有以下优势:

(1)简化了部分设计,由于将工件分割为三部分,所以各部分弯曲次数减小,弯曲相互影响减小,使定位方便。

(2)材料利用率大幅提升,使得工件在大批量自动化生产的要求下,降低了生产成本。

(3)方便系列化产品的升级,由于采用的是“先分再合”成形方式,所以当工件的局部需要进行升级换代时,可单独对局部模具改进而避免了对整个模具的再设计,不但降低了模具的制造成本,而且缩短了模具的制造周期。

所以本工件的成形方案选择方案二。

3排样的确定

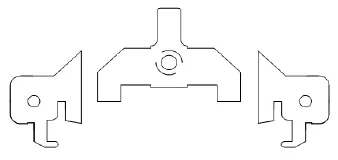

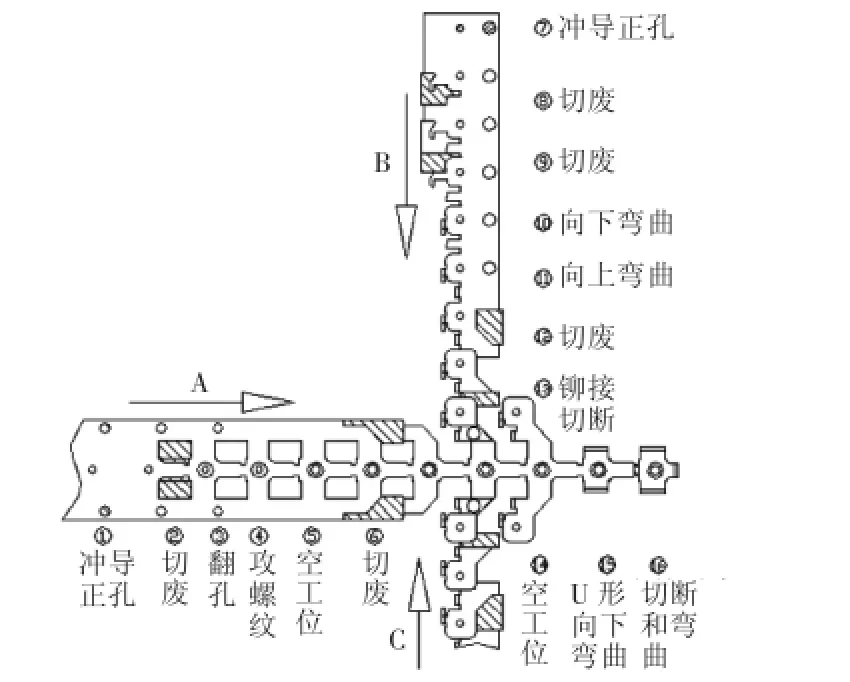

工件的排样方案[5]如图3所示。

图3 排样图

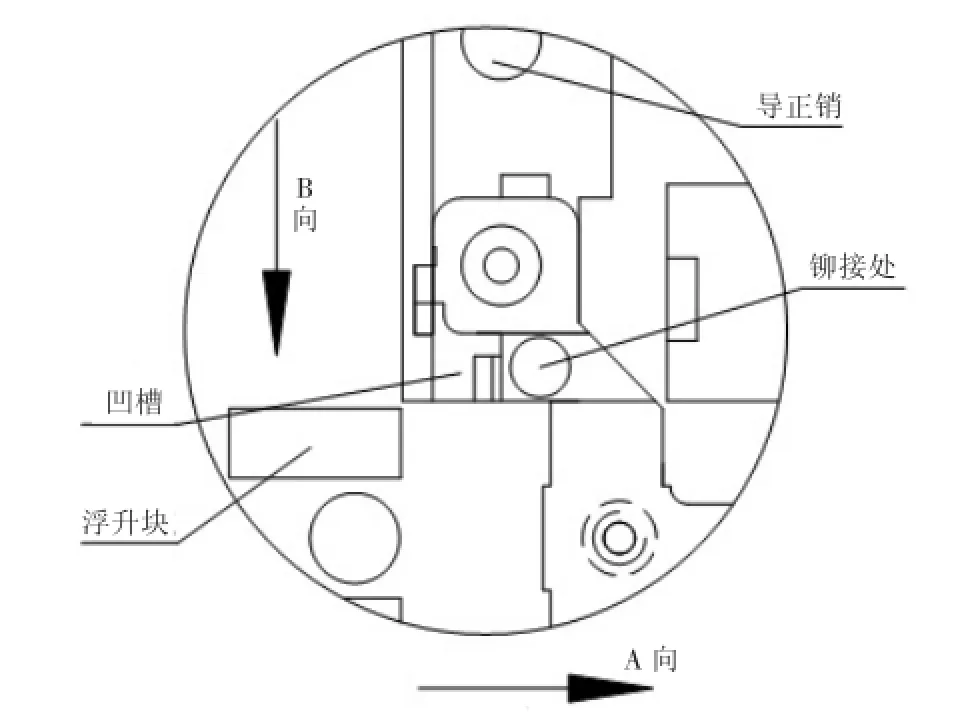

通过对工件冲压工艺性方案分析,将工件对称地分割为三个部分。工件采用从A、B、C三个方向送料,其中B、C向所冲工件相同,送料方向与A向垂直。在第6工位切废可保证条料有足够导料长度。在第5工位设空工位,方便攻丝机的安装。铆接工位设导正销导正,铆接后工位设置空工位,保证U形弯曲工位的凸、凹模有足够的安放位置。

4铆接位置的选择

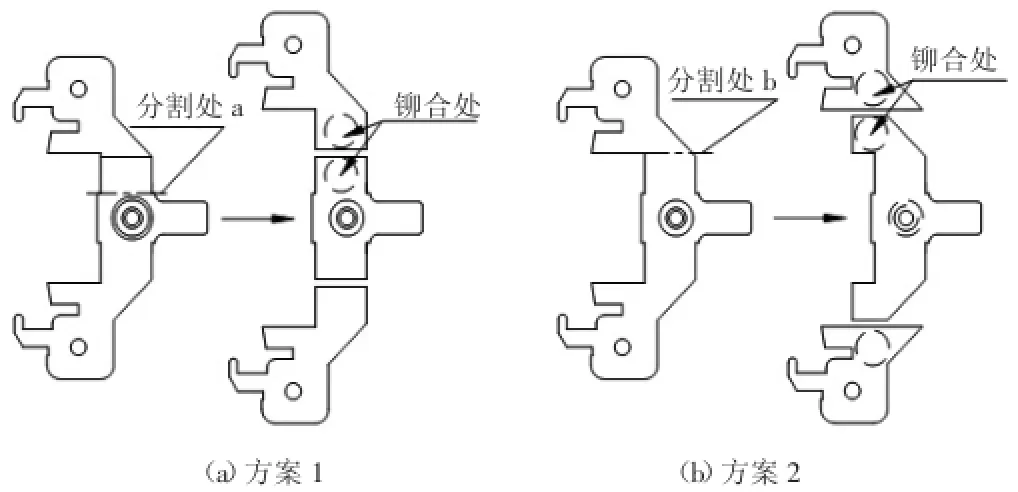

将工件进行合理分割能够简化各分割工件的排样设计。根据工件展开图,较合理的分割方案有两种,如图4所示。

图4 工件分割方案

选择分割处a,能够简化带攻丝结构工件的冲压,但铆接位置妨碍工件的U形弯曲。选择分割处b,虽然含攻丝部分工件的结构增加,但排位设计同样简单,而且铆接部位不会妨碍工件的U形弯曲。所以本工件选择b位置作为分割位置。

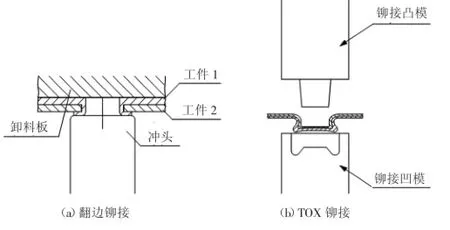

5模内铆接方式的确定

常用的模内铆接方式有TOX铆接[6]和翻边[7]铆接,如图5所示。

图5 铆接形式

翻边铆接的连接强度不高,容易出现翻边断裂的情况并且会产生毛刺和棱角,需要经过预冲孔、翻孔、铆接三道工序。TOX铆合有较高的静态、动态疲劳连接强度,无应力集中现象,能保留工件表面的镀层,还不会产生毛刺和棱角,只需一道铆接工序。本工件铆接要求有较好的连接强度,较少的毛刺与棱边。从满足铆接要求和简化工艺角度考虑,工件的连接形式选用TOX铆接。

6模具结构设计和工作过程

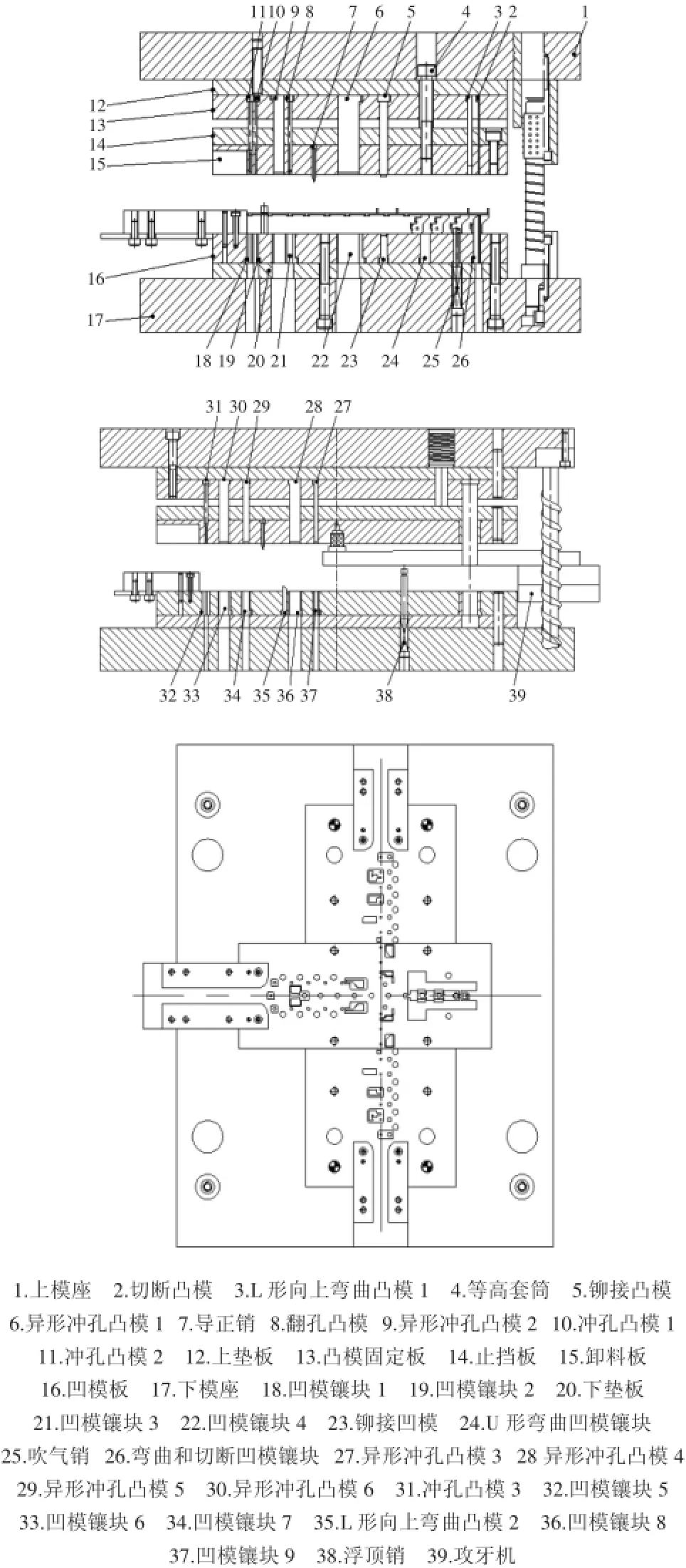

模具装配图如图6所示。

图6 装配图

6.1 主要结构设计

模具采用高精度送料机(高精可达0.01mm)送料,通过PLC控制[1]送料来保证各工件在铆接处叠放准确。使用浮升导料销进行浮升和导料,并且A向送料的高度高于B、C向送料3 mm.各送料方向至铆接前各工位均设导正销导正,铆接位置设有上部有R角的凹槽导正B、C向条料,使用攻丝机进行攻丝。模具采用三块凹模固定板组合形式,各凹模均采用镶块形式。模具采用弹压卸料方式卸料,使用吹气销吹出工件。

6.2 工作过程

A向的条料首先进行冲导正孔、切废、翻孔等工序,在第4工位处使用模内攻牙机对工件进行攻丝。在第6工位完成A向所有切废工序。

B、C向条料同样先进行冲导正孔、切废、向上弯曲、向下弯曲等工序。在第13工位进行A向与B、C向工件的铆接。此时,B、C向的工件被精确送进A向工件的下方。凹槽对B、C向的工件进行侧面和前面导正,此外两工件还被导正销进行精定位。上模向下运动,铆接凸模分别将需铆接的工件挤压进入铆接凹模内,使得需铆接的两工件发生塑性变形,从而被紧紧地铆在一起,同时B、C向的工件被切断,模具复位,工件被送料机送入下一工位,铆接工步如图7所示。

图7 铆接工步

铆接后的工件再进行U形弯曲、切断和L形弯曲,经吹气销吹落。至此模具完成对一个工件的全部加工。

7模具的错误检测

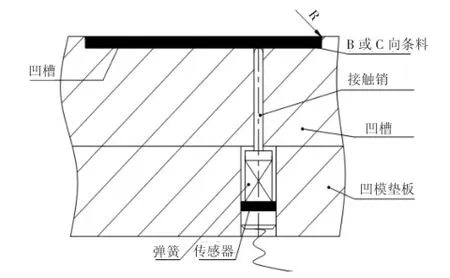

断路器支架多功能复合模具安全检测装置[8]主要是检测铆接前B、C向条料上下次序是否颠倒、定位是否准确和铆接后工件是否铆接在一起。铆接前的条料次序检测采用如图8所示的检测机构。如果A向条料与B或C向条料上下次序正确,则B或C向条料就会进入凹槽内,从而触发传感器,使压力机正常工作。若次序颠倒则B或C条料不能进入凹槽导正,不能触发传感器使压力机工作。

图8 铆接前检测

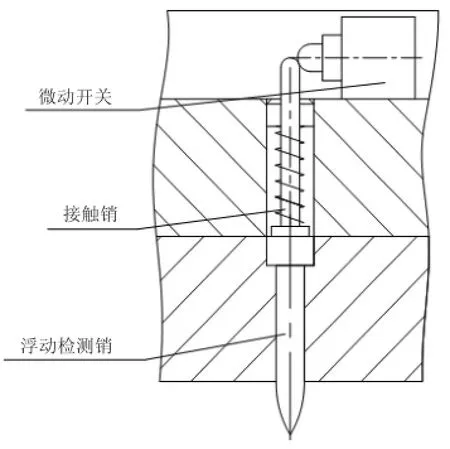

定位检测,采用如图9所示的检测机构检测导正孔。当送料失误时,浮动检测销,不能进入条料的导正孔,带动接触销上移,触动微动开关运作,使冲床停机。

图9 定位检测

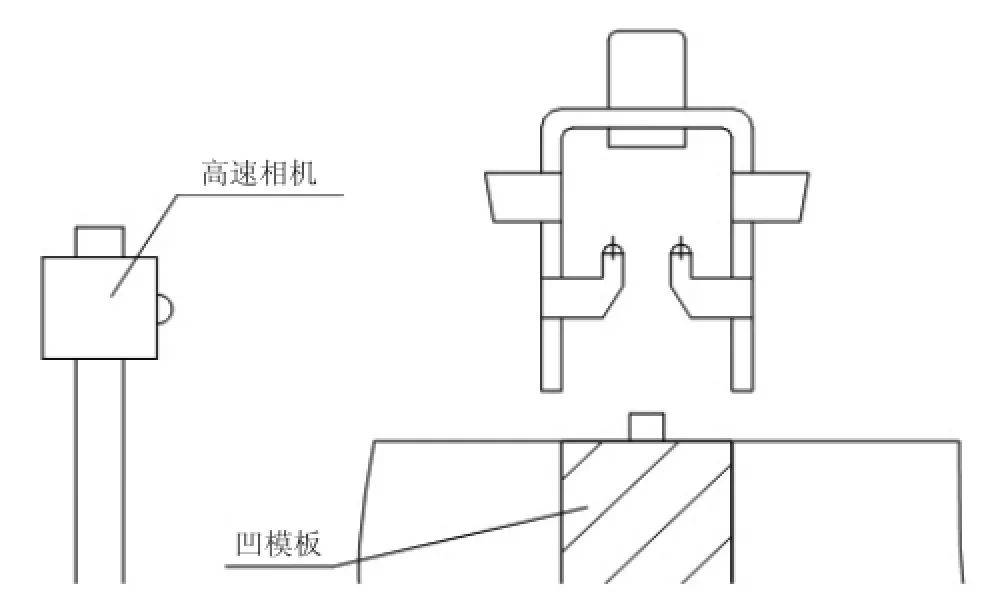

对于铆接后的工件检测,使用如图10所示的高速相机检测,高速相机对铆接好的工件逐行扫描,拍摄出质量非常高的图像,然后与成品图像对比,如果对比差值超过容差值,计算机会发出停机信号使冲床停机。

图10 铆接后检测

8结束语

本多功能复合模设计对比方案一中的多工位级进模设计,具有以下特点:

(1)通过工件分解的方法,提高了材料利用率。

(2)通过分割实现了对工件各区域进行独立的加工,有利于系列化产品的升级。

(3)通过使用TOX铆接技术、攻丝机,将模外工序转移到模具内部进行,从而提高了工件的生产效率与精度。

(4)通过使用高速工业相机,实时监控工件铆接质量,减少生产事故的发生。

[1]王可胜,刘全坤,李文胜,等.高精度零件模内自动铆接技术的开发[J].锻压技术,2009,34(5):108-110.

[2]金龙建.连接支架自动攻丝多工位级进模设计[J].模具制造,2011(12):84-87.

[3]黄清海.多向同步进料精密级进冲压工艺探讨[J].模具工业,2009,35(10):12-15.

[4]马浩军,赵喜广,赵震,等.模内铆接在级上的应用[J].模具工业,2002,(10):20-21.

[5]欧阳波仪.多向弯曲制件级进模的优化设计[J].锻压技术,2007,33(5):22-25.

[6][德]奥尔特温·哈恩,乌韦·科勒门斯著.机械变连接[M].杜菲娜,谭义明,译.北京:化工学工业出版社,2005.

[7]左虹,刘庚武.利用翻孔工艺铆接产品的模具设计及力学分析[J].锻压技术,2008,33(5):67-68.

[8]刘成军,阮锋,肖民.冲压自动化生产中模具安检测装置设计[J].模具制造,2015,15(1):36-38.

Design of MultifunctionalCom pound Die for Circuit Breaker Bracket

HOU Qin-yi1,SHAWei1,YU Yun-cheng1,QIBai-long2

(1.Changzhou College of Information Technology,Changzhou City,Large Pieces of Plastic IntelligentManufacturing Key Laboratory,Changzhou Jiangsu 213164,China;2.Changzhou Win Automation Technology Co.Ltd.,Changzhou Jiangsu 213164,China)

This paper studied the circuit breaker bracket,proposed a multifunctional compound process program including synchronous feed,division of part and riveting in die.This structure can not only hold workplaces precision and production efficiency,butalso reduce the difficulty of layout design and material cost.

multifunctional compound die;automatic riveting in the die;synchronous feed

TG76

A

1672-545X(2016)12-0013-04

2016-09-07

江苏省科技支撑计划(工业支撑)资助项目(BE2013820);常州市高技术研究重点实验室建设项目(CM20153001)

侯钦义(1995-),男,江苏徐州人,研究方向:模具设计与制造。