磁流变抛光对熔石英激光损伤特性的影响

2016-02-11戴一帆彭小强

石 峰,万 稳,戴一帆,彭小强

(国防科技大学 机电工程与自动化学院 湖南超精密加工技术重点实验室,湖南 长沙 410073)

磁流变抛光对熔石英激光损伤特性的影响

石 峰*,万 稳,戴一帆,彭小强

(国防科技大学 机电工程与自动化学院 湖南超精密加工技术重点实验室,湖南 长沙 410073)

为进一步提升熔石英元件的激光损伤阈值,研究了氢氟酸(HF)动态酸刻蚀条件下磁流变抛光工艺对熔石英元件激光损伤特性的影响规律。首先,采用不同工艺制备熔石英元件,测量它们的表面粗糙度。然后,采用飞行时间-二次离子质谱法(OF-SIMS )检测磁流变加工前后熔石英元件中金属杂质元素的含量和深度;采用1-on-1方法测试激光损伤阈值,观测损伤形貌,并对损伤坑的形态进行统计。最后,分析了磁流变抛光工艺提升熔石英损伤阈值的原因。与未经磁流变处理的熔石英元件进行了对比,结果显示:磁流变抛光使熔石英元件的零概率激光损伤阈值提升了23.3%,金属杂质元素含量也显著降低,尤其是对熔石英激光损伤特性有重要影响的Ce元素被完全消除。得到的结果表明,磁流变抛光工艺能够被用作HF酸动态酸刻蚀的前道处理工艺。

磁流变抛光;熔石英;光学元件;氢氟酸(HF)动态刻蚀; 激光损伤阈值

1 引 言

在美国国家点火装置[1]、法国兆焦耳激光系统[2]、中国神光装置[3]等高功率激光装置中,熔石英作为一种宽禁带材料,广泛应用于制作紫外波段的聚焦透镜、分光镜和防护罩等元件。尤其在承受最高激光通量辐照的终端元件部分,熔石英光学元件的数量最多。然而,熔石英元件的激光损伤导致单束激光无法达到所需的功率密度,系统无法实现正常通量的激光能量。研究表明[4-10]:熔石英元件的激光诱导损伤主要由机械破碎性缺陷和杂质污染性缺陷造成。目前,熔石英元件加工主要采用材料去除法,包括磨削、研磨和抛光等基本方法。然而这些加工方法会在被加工表面产生裂纹、划痕等缺陷,这些缺陷统称为机械破碎性缺陷,会降低材料的抗激光损伤阈值。与此同时,加工过程中由于加工工具、磨料与熔石英元件直接接触,不可避免地会造成磨料的嵌入、有机物等残留,这些由于加工带来的杂质残留统称为污染性缺陷。因此,为了减少熔石英元件在高功率激光辐照下的激光损伤,需从控制加工过程产生的机械破碎性缺陷和杂质污染性缺陷入手,提升其激光诱导损伤阈值。

磁流变抛光技术[12-13](Magnetorheological Finishing, MRF)是1990年代出现的一种将电磁学、流体动力学理论和分析化学相结合的先进抛光技术。磁流变抛光过程中,磁流变液循环进入抛光区域内,在高强度梯度磁场的作用下,成为具有黏塑性的Bingham介质,形成能适应工件形状的 “柔性抛光模”,并对工件材料进行塑性剪切去除。已有的研究表明:磁流变抛光能够有效去除熔石英元件的机械破碎性缺陷,提升熔石英元件的激光损伤阈值。但是,该技术在污染元素控制方面的研究相对较少。本文在HF酸动态酸刻蚀的基本工艺前提下,在HF酸刻蚀前加入磁流变抛光工艺,首先对比经过不同工艺条件下熔石英元件的表面质量和表面杂质元素的含量,然后进行损伤阈值测试,在显微镜下观察损伤形貌。通过损伤特性和缺陷特性的相互关联,获得了磁流变抛光工艺对熔石英激光损伤阈值的影响规律。

2 热吸收理论

根据激光辐照理论,熔石英元件在高功率激光脉冲的辐照下所吸收的能量大部分源自表面金属杂质污染吸收,熔石英元件本征材料所吸收的污染相对于金属杂质污染元素吸收的能量可以忽略。表面金属污染物颗粒受到高功率激光辐照时,尺度比较小的金属污染物强烈吸收能量并受热膨胀,脱离熔石英样品表面;而尺度较大的金属污染物吸收激光能量后,热量在污染物内部大量沉积,导致局部区域温度快速升高,形成高温高能量的金属熔融物或者等离子体。金属熔融物或者等离子体以传导、对流和辐射的方式向外辐射能量,被熔石英材料吸收形成色心,对后续激光脉冲辐照有更强的吸收,从而大量沉积在熔石英表面,使表面温度分布不均,产生不均匀的应力场分布。当表面应力超过熔石英表面的抗张强度时,熔石英表面发生破坏。因此,金属污染物诱导熔石英激光损伤以热烧蚀和热应力作用为主,其热传输模型可由标准的有内热源三维瞬态热传输方程描述[14]:

(1)

式中:T为热力学温度,Σ为石英样件通光面,k11,k33,ρ,c分别为熔石英样片的导热系数、密度和等压热容,hc是样件与周围空气的自然对流换热系数。熔石英样片的热负载主要来源于金属污染颗粒对激光的强烈吸收,假设金属污染颗粒的吸收效率为α,则吸收的激光能量可以表示为:

exp(-αz),

(2)

式中:I为激光功率密度,r为激光光斑半径,R为表面反射率。尺寸参数和复折射率是α两个重要的变量。其中,尺寸参数是与金属污染物的尺寸成正相关的函数,反映在元素检测结果上是金属杂质元素的含量,因此,金属杂质元素含量是决定熔石英元件是否发生激光损伤的关键因素。

3 实 验

3.1 样品加工

3块100 mm×100 mm×10 mm贺利氏(Heraeus Suprasil S312)熔石英元件(1#、2#、3#)经过相同的磨削、研磨和抛光过程,获得了相同的表面质量,表面粗糙度约为1 nm,表面均有肉眼可见划痕。1#和2#样品经过磁流变加工,去除量分别为9 μm和3 μm,磁流变抛光参数如表1所示。磁流变加工完成后熔石英表面残留有磁流变液,为防止在HF酸刻蚀的过程中产生雾化现象,需尽快清理。首先使用无水乙醇擦拭元件表面,然后进行超声波清洗。作为对比,3#样品不经过磁流变工艺处理。3块样品使用相同的HF动态酸刻蚀工艺进行处理,兆声波酸刻蚀的功率是430 kH约在1300 kHz,刻蚀深度约为10 μm。然后清洗、干燥,最后进行损伤阈值测试。HF动态酸刻蚀工艺在百级洁净间内完成。

表1 磁流变抛光工艺参数Tab.1 Parameters of MRF process

3.2 损伤阈值测试

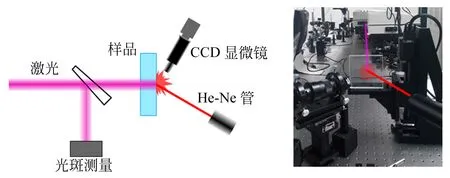

基于ISO 21254-1:2011标准采用1-on-1的测试方法,总共5个能量台阶,每个能量台阶辐照20个点,统计损伤发生的概率,对3块熔石英样品进行损伤阈值测试,测试原理及实验光路如图1所示。测试激光波长为355 nm,脉冲宽度为5 ns,光斑为椭圆光斑,在两个轴上近似高斯分布,光斑辐照面积为0.7 mm2。损伤判断采用散射光法,损伤通常在后表面发生。

图1 损伤阈值测试原理及实验光路图Fig.1 Principle and optical path of damage threshold test

4 实验结果与分析

4.1 损伤形貌

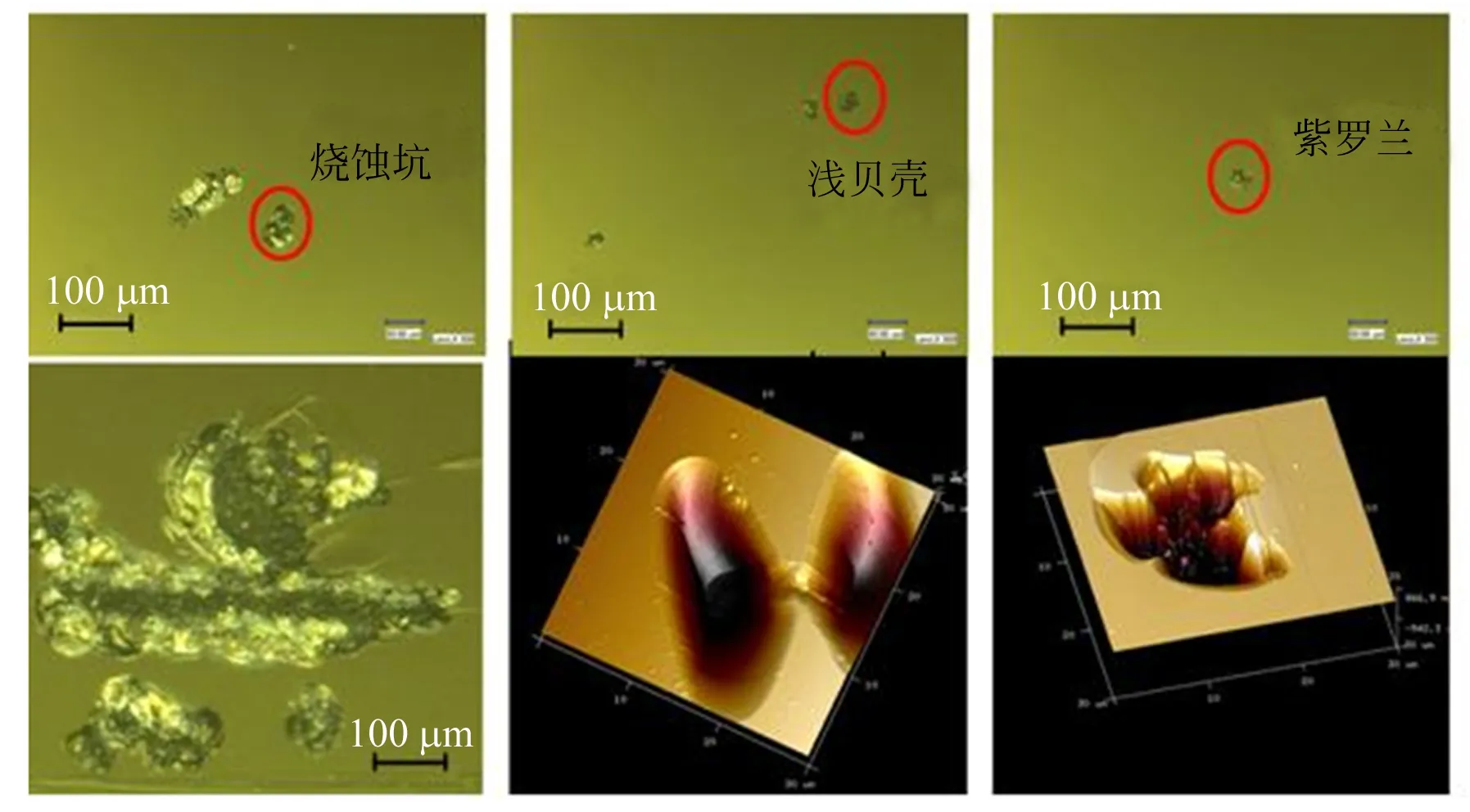

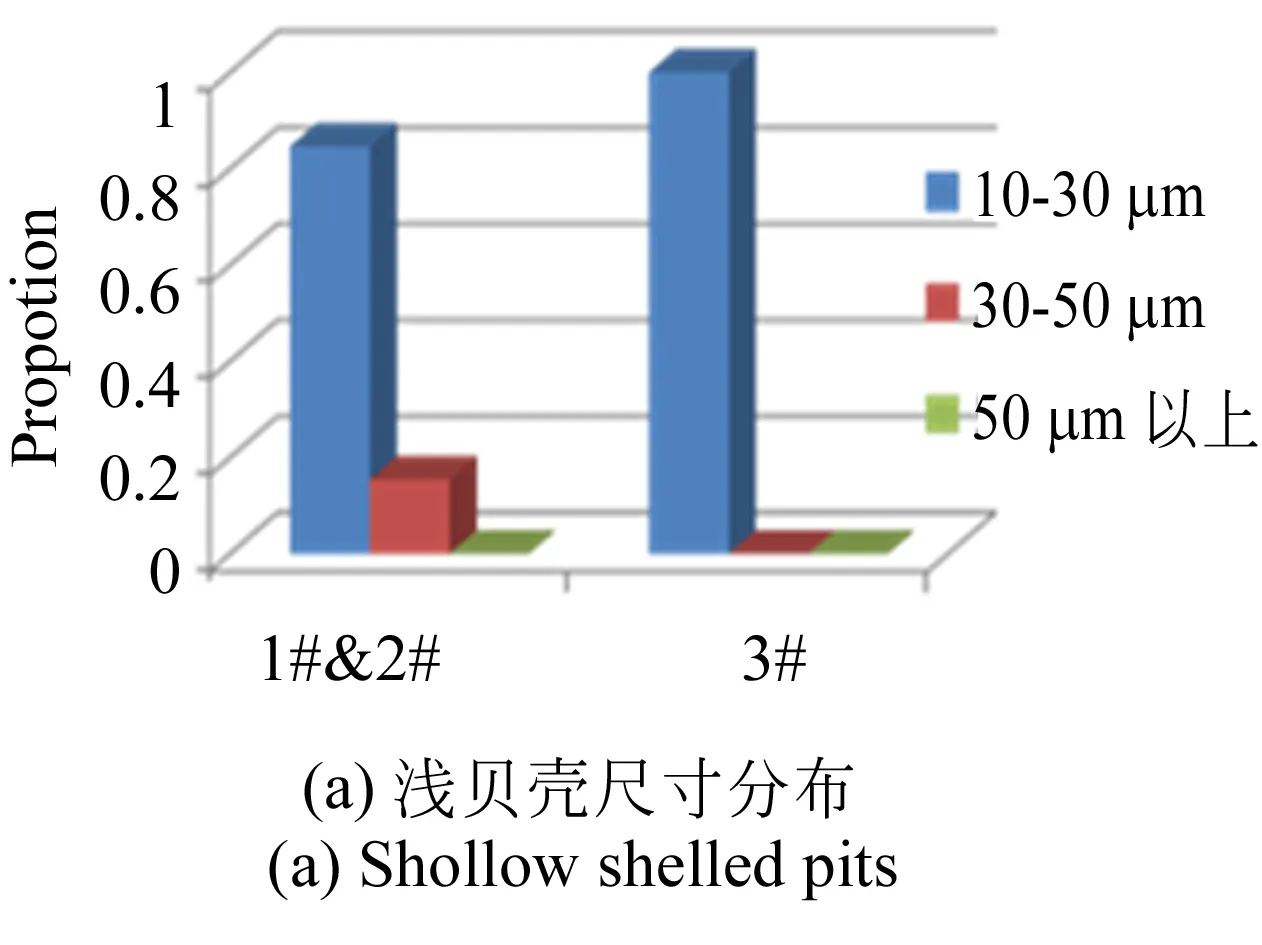

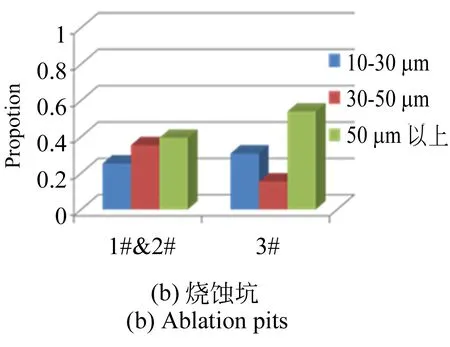

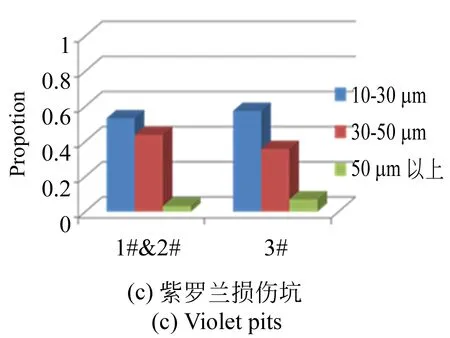

实验使用Keyence显微镜观察损伤形貌,损伤坑大致分为烧蚀坑、浅贝壳损伤坑和紫罗兰损伤坑3种类型,如图2所示。从损伤坑的分布来看,烧蚀坑的分布更为密集,浅贝壳损伤坑和紫罗兰损伤坑大多是孤立分布的,其尺寸分布如图3所示。

图2 损伤坑形貌Fig.2 Morphology of damage pits

图3 损伤坑的尺寸分布Fig.3 Size distribution of damage pits

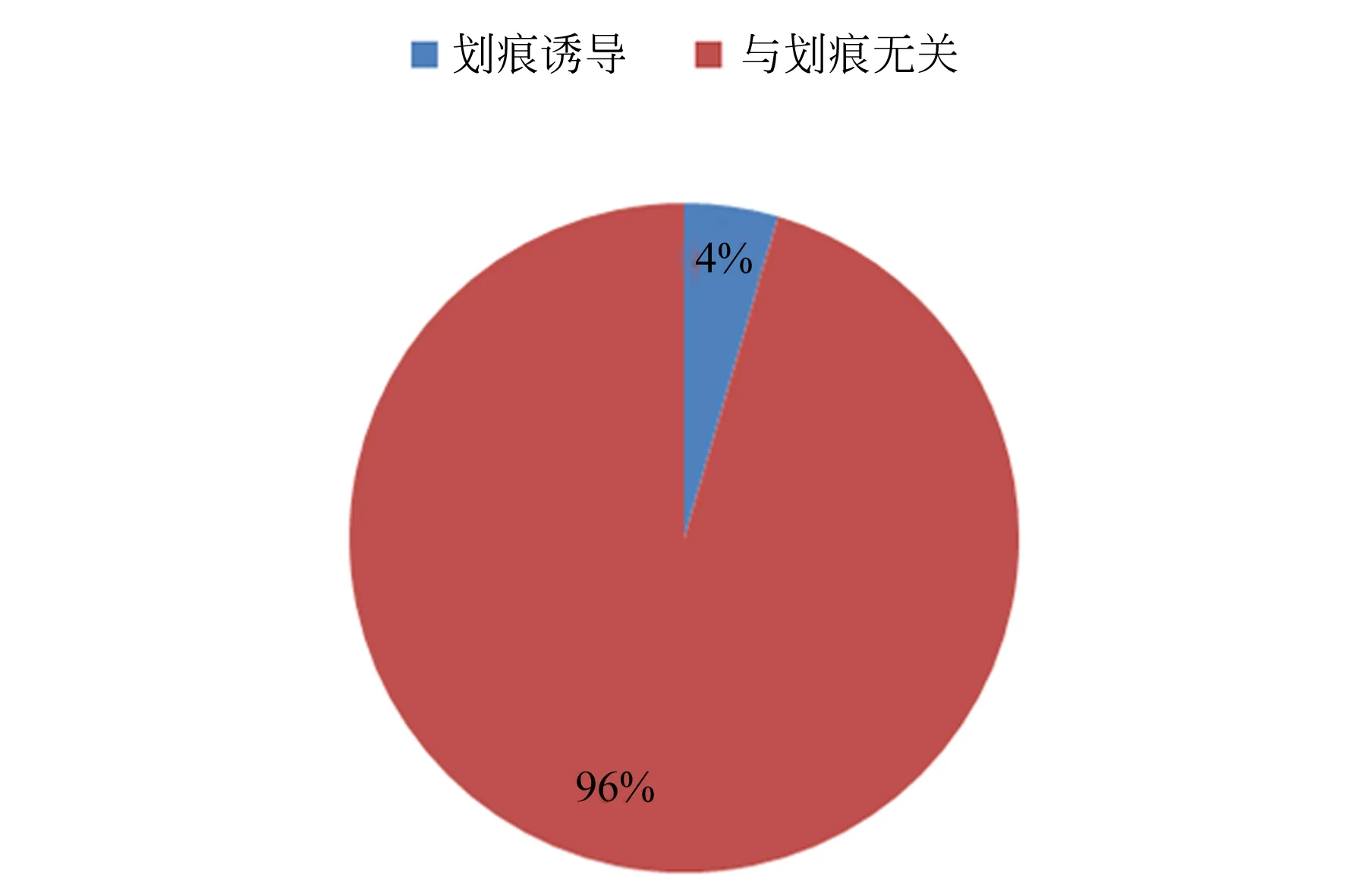

从损伤坑的尺寸来看,烧蚀坑大于紫罗兰损伤坑,紫罗兰损伤坑大于浅贝壳损伤坑,烧蚀坑约一半尺寸大于50 μm,紫罗兰损伤坑大部分尺寸小于50 μm,浅贝壳损伤坑大部分尺寸小于30 μm,在不同工艺条件下各类型损伤坑的尺寸无明显差异。这3种类型的损伤形态同时存在于熔石英元件表面。在显微镜下观察3#熔石英样品的损伤坑分布,并统计其损伤坑与划痕的关联关系,结果如图4所示。

图4 损伤坑与划痕的关系Fig.4 Relationship between damage pits and scratches

从图4可以看出,经过HF酸动态酸刻蚀后的熔石英元件,96%的损伤坑没有发生在划痕处,说明在目前的工艺条件下,划痕不是诱导熔石英激光损伤的主因。

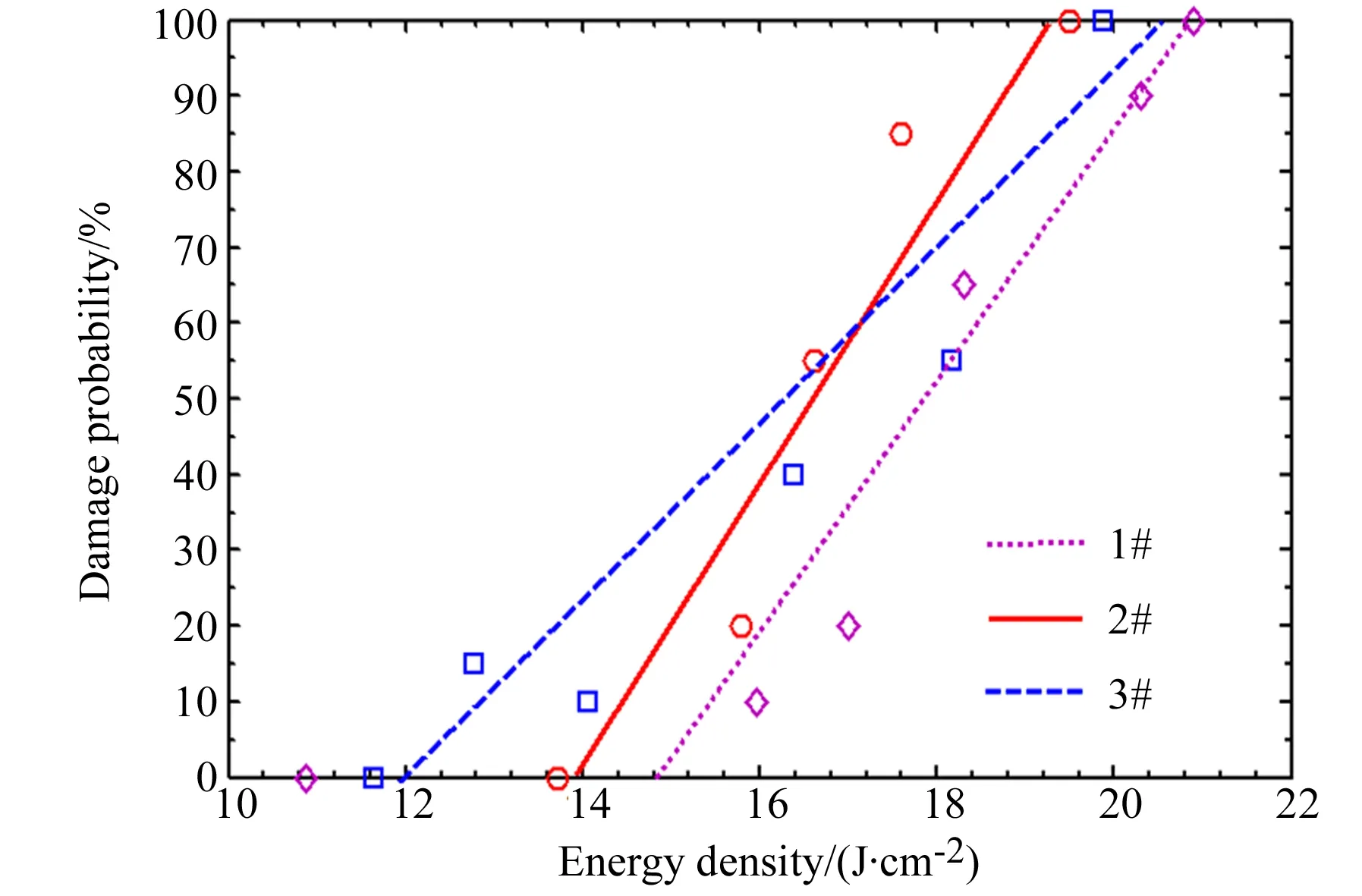

4.2 损伤阈值测试结果

3块熔石英元件的损伤阈值测试结果如图5所示。1#、2#、3#样品的零概率损伤阈值分别为14.8,14.0,12.0 J/cm2。经过磁流变抛光处理的熔石英元件的零概率损伤阈值大于直接进行HF酸动态酸刻蚀处理的熔石英元件,说明在

图5 损伤阈值测试结果图Fig.5 Results of damage threshold test

HF酸动态酸刻蚀前加入磁流变抛光工艺能够提高熔石英元件的激光损伤阈值。

4.3 损伤阈值提升原因分析

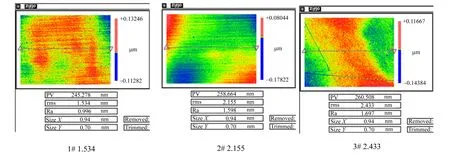

在本文的工艺条件下,划痕诱导的激光损伤不是损伤坑的主要存在形式。研究表明[15]:熔石英元件的激光损伤阈值与表面粗糙度负相关,即在相同的条件下,表面粗糙度越大,激光损伤阈值越小。使用白光干涉仪对3种工艺处理后的熔石英元件进行粗糙度检测,结果如图6所示。

图6 三块熔石英样品的表面粗糙度Fig.6 Surface roughnesses of three fused silica samples

粗糙度的差异来源于中高频误差。熔石英元件在受到高功率激光辐照时,某些频段的非线性增益非常高,非线性自聚焦可能会导致光束成丝分裂,使得局部光场增强,进而导致激光损伤阈值下降。经过磁流变抛光后的1#和2#熔石英样品,再使用HF酸刻蚀后,使用白光干涉仪测量其表面粗糙度,视场大小为1 mm×1 mm,表面粗糙度RMS值分别为1.534 nm和2.155 nm,低于直接进行HF酸动态酸刻蚀处理的3#熔石英元件,能够提升熔石英元件的激光损伤阈值。

Catrin R等的研究[16]表明:磁流变抛光后杂质元素的含量和深度与磁流变的去除量关系不大,因此1#熔石英元件相对于2#熔石英元件的激光损伤阈值提升主要是由于熔石英表面质量的改善。

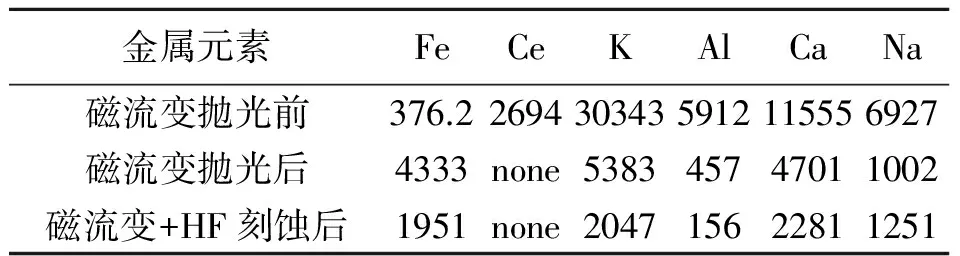

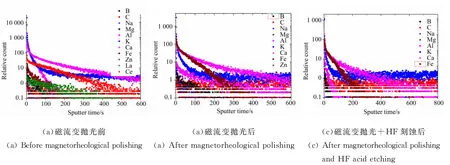

二次离子质谱仪(TOF-SIMS)是一种非常灵敏的表面分析手段。其原理是:用一次离子束轰击表面,将样品表面的原子溅射出来成为带电离子,然后用磁分析器或四极滤质器所组成的质谱仪来分析离子的荷/质比,从而得到表面成份。TOF-SIMS有面光谱学,表面成像和深度分析3种可选择的操作模式。本文采用深度分析的模式检测熔石英元件,通过监测整个质谱来分析金属元素沿深度方向的分布规律。所有样品表面溅射清洗20 s,以消除环境带来的污染。图7给出了不同工艺条件下金属杂质元素沿深度方向的分布, 该数据标准化以硅粒子数(计数10 000)作为标准。表2给出了不同工艺条件下金属杂质元素的累积含量。

表2 不同工艺条件下金属杂质元素的累积含量Tab.2 Accumulation of metal impurity elements under different process conditions

图7 不同工艺条件下金属杂质元素的含量Fig.7 Content of metal impurity elements under different process conditions

5 结 论

在目前的工艺水平下,经过HF酸动态酸刻蚀处理后的熔石英元件,划痕已经不是诱导激光损伤的主因。本文在HF酸刻蚀前加入磁流变工艺对熔石英元件进行处理,提高了其激光损伤阈值,与未经磁流变处理的熔石英元件对比,零概率损伤阈值提升了23.3%。这是因为磁流变抛光提升了熔石英元件的表面质量,同时能够很好地抑制除Fe元素外的其他金属杂质元素,尤其是完全消除了对熔石英激光损伤特性有重要影响的Ce元素。因此,磁流变抛光可作为HF酸动态酸刻蚀的前道处理工艺。

[1] MOSES E I. National Ignition Facility: 1.8-MJ 750-TW ultraviolet laser[C].LasersandApplicationsinScienceandEngineering,InternationalSocietyforOpticsandPhotonics, 2004: 13-24.

[2] FLEUROT N, CAVAILLER C, BOURGADE J L. The Laser Megajoule (LMJ) project dedicated to inertial confinement fusion: development and construction status[J].FusionEngineeringandDesign, 2005, 74(1): 147-154.

[3] PENG H, ZHANG X, WEI X F,etal.. Design of 60-kJ SG-III laser facility and related technology development[C]. 26thEuropeanConferenceonLaserInteractionwithMatter(ECLIM2000),InternationalSocietyforOpticsandPhotonics, 2001: 98-103.

[4] DEMOS S G, NEGRES R A, RAMAN R N,etal.. Material response during nanosecond laser induced breakdown inside of the exit surface of fused silica[J].Laser&PhotonicsReviews, 2013, 7(3): 444-452.

[5] LIU H, YE X, ZHOU X,etal.. Subsurface defects characterization and laser damage performance of fused silica optics during HF-etched process[J].OpticalMaterials, 2014, 36(5): 855-860.

[6] MATTHEWS M J, YANG S T, SHEN N,etal. Micro‐shaping, polishing, and damage repair of fused silica surfaces using focused infrared laser beams[J].AdvancedEngineeringMaterials, 2015, 17(3): 247-252.

[7] BUDE J, MILLER P, BAXAMUSA S,etal.. High fluence laser damage precursors and their mitigation in fused silica[J].OpticsExpress, 2014, 22(5): 5839-5851.

[8] HONGJIE L, JIN H, FENGRUI W,etal.. Subsurface defects of fused silica optics and laser induced damage at 351 nm[J].OpticsExpress, 2013, 21(10): 12204-12217.

[9] YANG L, XIANG X, MIAO X X,etal.. Influence of oil contamination on the optical performance and laser induced damage of fused silica[J].Optics&LaserTechnology, 2015, 75: 76-82.

[10] LAURENCE T A, BUDE J D, LY S,etal.. Extracting the distribution of laser damage precursors on fused silica surfaces for 351 nm, 3 ns laser pulses at high fluences (20-150 J/cm2)[J].OpticsExpress, 2012, 20(10): 11561-11573.

[11] SURATWALA T I, MILLER P E, BUDE J D,etal.. HF‐based etching processes for improving laser damage resistance of fused silica optical surfaces[J].JournaloftheAmericanCeramicSociety, 2011, 94(2): 416-428.

[12] CATRIN R, TAROUX D, CORMONT P,etal.. MRF, ELSM and STED: tools to study defects in fused silica optics[J].SPIE, 2013, 8885: 88852D-88852D-7.

[13] DUAN W.TheEffectofSurfaceProcessingMethodsontheLaserInducedDamageThresholdofFusedSilica[D]. University of Central Lancashire, 2014.

[14] 苗心向,袁晓东,程晓锋, 等. 表面污染物诱导熔石英损伤的热力学数值模拟[J]. 激光技术,2011,35(2): 285-288. MIAO X X, YUAN X D, CHENG X F,etal.. Thermal stress simulation of laser induced damage of fused silica by contamination on the surface[J].LaserTechnology, 2011, 35(2): 285-288. (in Chinese)

[15] 舒勇. 熔石英元件损伤可控高效阈值提升工艺关键技术研究[D].长沙:国防科技大学,2013. SHU Y.StudyontheKeyTechniqueofHigh-efficiencyLow-damageFabricationforHigh-performanceUltra-violetLaserIrradiatedFusedSilicaOptics[D]. Changsha:National University of Defense Technology, 2013. (in Chinese)

[16] CATRIN R, NEAUPORT J, TAROUX D,etal.. Magnetorheological finishing for removing surface and subsurface defects of fused silica optics[J].OpticalEngineering, 2014, 53(9): 092010-092010.

Effect of magnetorheological finishing on laser damage properties of fused silica

SHI Feng*, WAN Wen, DAI Yi-fan, PENG Xiao-qiang

(CollegeofMechatronicsEngineeringandAutomation,Hu’nanKeyLaboratoryofUltra-precisionMachiningTechnology,NationalUniversityofDefenseTechnology,Changsha410073,China) *Correspondingauthor,E-mail:sf.wind@yahoo.com

To further increase the laser-induced damage threshold of the fused silica elements, the effect of Magnetorheological Finishing( MRF) technology on the laser damage properties of fused silica elements was investigated under the condition of Hydrogen Fluoride(HF) acid dynamic etching process. Firstly, the fused silica samples were prepared by different processes and their surface roughnesses were measured. Then, the contents and depths of metal impurity elements before and after MRF processing were measured by Time of Flight- Secondary Ion Mass Spectroscopy (TOF-SIMS). The damage threshold was measured by 1-on-1 test method, and the damage morphology was observed and statistically analyzed. Finally, the reasons of increasing the laser-induced damage threshold of the fused silica by the MRF were analyzed. The experimental results were compared with that of the fused silica without the MRF. It shows that the MRF can increase the laser damage threshold of fused silica by 23.3%. Moreover, the content of metal impurity elements is significantly reduced, especially the Ce element which has a significant impact on the laser damage performance of fused silica is completely eliminated. It concludes that the MRF process can be used as a pre-treatment process for HF acid dynamic etching process.

Magnetorheological Finishing(MRF); fused silica;optical component;optical element; Hydrogen Fluoride(HF) acid dynamic etching ; Laser-Induced Damage Threshold( LIDT)

2016-11-17;

2016-11-24.

国家自然科学基金资助项目(No. 51675526, No. 91323302, No. 51275521)

1004-924X(2016)12-2931-07

TN305.2;TQ171.731

:Adoi:10.3788/OPE.20162412.2931

万 稳(1988-),男,湖北随州人,博士研究生,主要研究方向为强光光学元件低污染高阈值工艺。E-mail: wan653234903@126.com.

石 峰(1980-),男,辽宁朝阳人,副研究员,主要从事光学精密工程与计算机控制、磁流变抛光技术、强光光学元件损伤动力学等方面的研究。E-mail: sf.wind@yahoo.com.