管道内腐蚀直接评估技术与实践应用

2016-02-09董绍华王东营董国亮张河苇

董绍华,王东营,董国亮,张河苇

1 中国石油大学(北京),北京 102200

2 中石油北京天然气管道有限公司,北京 100101

3 昆仑能源有限公司,北京 100101

管道内腐蚀直接评估技术与实践应用

董绍华1*,王东营2,董国亮3,张河苇1

1 中国石油大学(北京),北京 102200

2 中石油北京天然气管道有限公司,北京 100101

3 昆仑能源有限公司,北京 100101

内腐蚀的直接评估(Internal Corrosion Direct Assessment, ICDA)技术是用于评价通常输送干气、但可能短期接触湿气或游离水(或其他电解液)的输气管道完整性的系统方法,适用于不能开展内检测的管道。其包括4个步骤:预评价、间接检测、直接检测、后评价。ICDA 评估管道水聚集和内腐蚀的可能性,从而找出首个最有可能的腐蚀区域位置,如果这个区域位置通过验证没有发现腐蚀,则其他下游部位出现水聚集或腐蚀的可能性很小。本文提出了ICDA的步骤和方法,对陕京天然气管道一线陕西段神森站至府谷压气站段进行了ICDA评估,评价管道全长52.09 km,按照冬夏季天然气输送量不同,计算得出了管道水积聚析出的临界角冬季1月份为6.17°,夏季7月份为为1.97°。分析沿线高程数据,得出全线高程倾角分布图,选择多个倾角(大于临界角)较大的高风险区域位置开挖,发现管道无明显壁厚减薄,管道状况良好。通过内腐蚀评估可进一步确定管道的内部状况,对于不能实施内检测的管道安全状况评估具有重要意义。

管道;内腐蚀;临界角;直接评估;完整性

0 引言

油气介质具有易燃、易爆的特性,随着输送管线埋地时间的增长,由于管道材质问题或施工期间造成的损伤,以及管道运行期间第三方破坏、腐蚀穿孔、自然灾害、误操作等因素造成的管道泄露、穿孔、爆炸等事故时有发生,直接威胁人身安全,破坏生态环境,给管道工业造成巨大的经济损失。

统计表明,管道内腐蚀造成的事故比重占50%以上,内腐蚀评估最有效的方法是通过管道内检测器检测腐蚀缺陷,在非开挖管道的情况下进行的管道内腐蚀检测技术一般有漏磁通法、超声波法、涡流法等[1-3]。但其特点是管道必须具备可检测性而且对管道表面情况要求较高容易产生误差。目前国外的工程技术人员结合漏磁通法和超声波法已研制出了各种管道内智能检测装置[4-8],但是设计复杂,价格昂贵,我国的大部分油田都没有引进这种设备,而只是采用传统的管道外检测方法。对于不具备内检测条件的管道,开展管道内腐蚀直接评估,是管道完整性评估方法之一,其目的是通过物理建模,分析游离水的析出位置,找出管道内部最危险的区域,进行开挖验证后,再逐步进行评估。

本文阐述了干气内腐蚀直接评估的方法步骤,明确了该评估方法的应用范围,即应用于输送商品气(也称“干气”)管道,如果在短时间内特定输送条件下存在游离水、试压水的析出,同时天然气气质在一段时间内水露点超标,则该运行条件下可能引起管道内部腐蚀,其主要适用于上述条件下的管道内腐蚀直接评估。依据干气管道腐蚀直接评估的特点,在陕京管线高程起伏山区段成功应用,取得良好效果,开挖结果表明,评估结果准确,陕京管道内腐蚀评价段未发现内部腐蚀迹象,其状况表现良好。

1 干气管道ICDA直接评估技术

干气管道内腐蚀的直接评价(ICDA)是一个评价通常输送干气、但可能短期接触湿气或游离水(或其他电解液)的输气管道完整性的结构性方法。通过局部检查电解质(如水)最易积聚的管道沿线的倾斜段,可了解管道其他部分的情况。如果这些位置没有腐蚀,那么其下游管段积聚电解液的可能性就更小,因此可以认为没有腐蚀,不需要检查这些下游管段。

内腐蚀最有可能出现在最易积水的地方,因此,预测积水位置可以作为进行局部检查优先级排序的方法。预测最易积水的位置,需要有管内多相流特征方面的知识。ICDA方法适用于管道任意两个进气点之间的管段,除非有新的输入或输出气体改变了液体进入的可能性或流动特性。

在预测有电解液积聚之处要进行局部检测。对于大多数管道,一般需要进行开挖检查和进行超声波无损检测,以测定该处的剩余壁厚。管道某处一旦外露,可采用内腐蚀监测法(如挂片、探针和超声波传感器)进行检查,这种方法可以使运营公司延长再检测的时间间隔,并有利于对最易发生腐蚀的部位进行实时监测。某些情况下,最有效的方法是对部分管段进行内检测,并利用检测结果对下游清管器不能运行的管段进行内腐蚀评价。如果最易发生腐蚀的部位检查发现没有受损,则可保证该管道的大部分完整性良好。

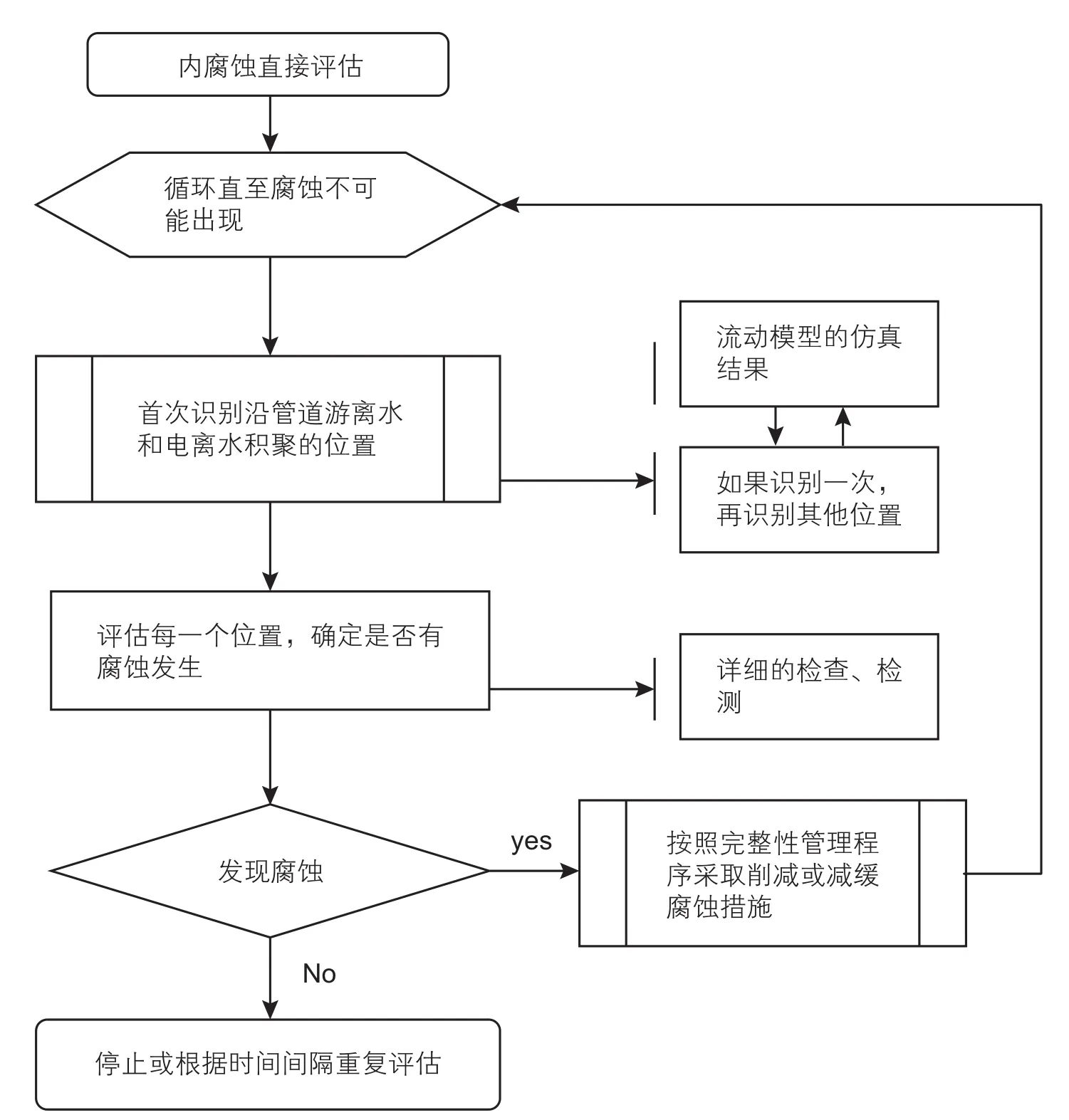

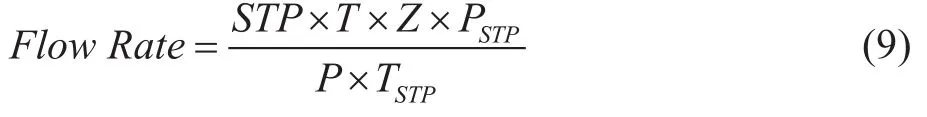

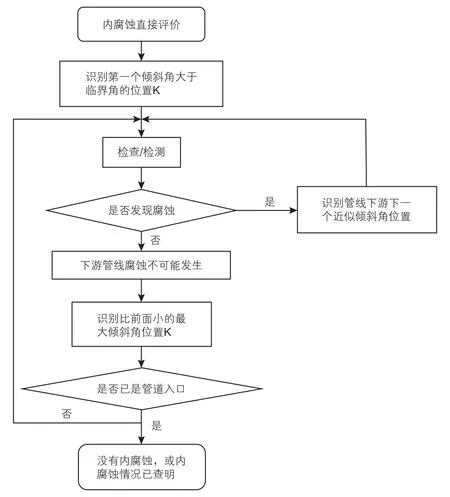

ICDA流程图如图1所示(同时也考虑了可积聚液体的其他管道部位)。

图1 ICDA评估流程图Fig. 1 The assessment fow chart of ICDA

1.1 预评价

预评价确定ICDA方法是否适用于评价管道的内腐蚀情况。ICDA方法适用于通常输送干气,便可能短期接触湿气或游里水(或其他电解液)的输气管道。预评价要求对设施进行描述,并收集有关操作和检测(包括管道破坏和修补)的相关历史数据。

如果可以证明某一管段从未有过水或其他电解液,那么该处的下游直到下一个进气点之前的管段,都不必进行ICDA。如果经ICDA发现整条管道都有严重的腐蚀,对该条输气管道,ICDA就不适用,应采用内检测或水压试验等其他完整性评价技术。

1.2 局部检查点的选择

内腐蚀损伤最有可能出现在水最先积聚的地方。预测积水位置是确定局部检查点的主要方法。根据多相流计算,可预测积水位置,而多相流的计算取决于包括高程变化数据在内的几个参数。ICDA适用于新输入量或输出量改变环境之前的任何管段。只有电解液存在时,才有可能腐蚀,腐蚀的存在又表明在该处有电解液。应当注意:没有腐蚀并不表明没有液体积聚。对于气流方向定期改变的管道,在预测水积聚的位置时,应考虑气流的方向,也就是说,液体可能在进气点的任何一侧或两侧积聚。

输气管道中液体含量较少时,电解液一般呈膜状或滴状形式存在。膜状流动被视为主要输送机理,因为大多数时间输气管道通常都输送干气,预计水滴会因良好的传质条件而蒸发。在含不饱和水的气相中,估计水滴会蒸发。流动气体产生的剪应力和管道倾斜产生的重力致使薄膜沿管道流动。在重力大于剪应力作用时,会发生水滞留。通过多相流的计算,可以预测电解液积聚的管道临界角度。

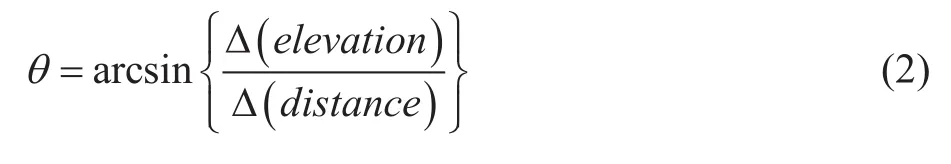

倾斜角通常以角度给出,高程变化也给出,高程的倾斜角的sin值即通过距离(distance)和高程(elevation)的变化得出:

倾斜角可计算出:

稳流流体模型是模拟水聚集的关键参数,为了将模拟的结果,使用一个表达式,一个改进得到FROUDE(弗罗德)参数F(代表重力与惯性应力作用在流体上单位面积上的比)被推荐。

式中,lρ和gρ是液体和气体密度,g是重力,gV是气体速度,θ是倾斜角,idd管道内径,气体的密度由压力和温度确定,在θ≤0.5°时,关键参数F经计算是0.36(有0.08的误差),在θ≥2°时,F是0.56(有0.018的误差),在0.5<θ<2时,多相流是层流到紊流的转变,F在这个转变区域内线形插值。

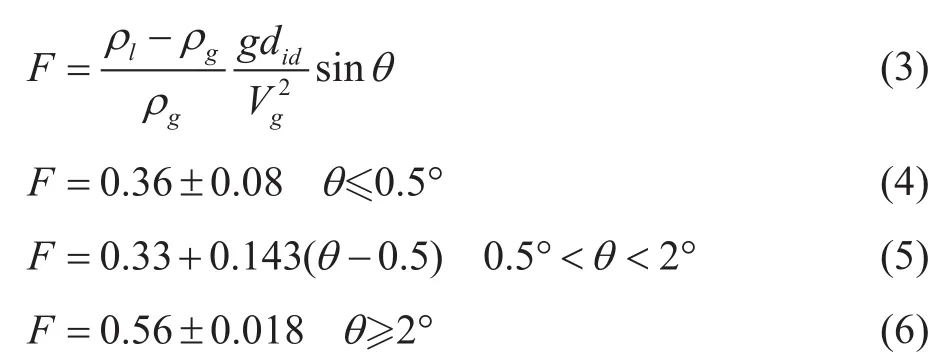

压缩因子Z被用来计算气体密度:

P是气体压力、V是气体体积、R是常数、T是气体温度,对于气体标准状态,Z是缺省值为0.83。

气体密度:

式中,MW 为气体的分子量;P 为管道内压力,MPa;R为理想气体常数,8.314 J/(mol·K);T为管道内温度,K。

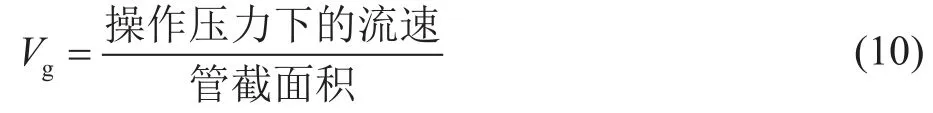

操作压力下的流速:

式中,Flow Rate为操作压力下的流速,STP为标准流量,STPT为标准大气压下温度,T为温度,Z为压缩因子,STPP为标准大气压下的压力,P为压力。

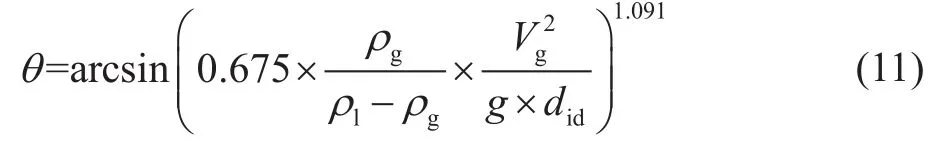

表观气速:

临界角:

其中参数同前。

流体模拟结果可用来预测水开始积聚的位置,如果水是被输入到管道内部的,水积聚在管道上坡的位置,这是因为剪应力与重力达到平衡, 对小范围区域管道明显特征(如,穿路段)而言,水的积聚将产生在短的上坡区域段,因此需要指出的是这段需要检测和检查。在有大的高程起伏的区域,管道经过高山和陡坡地段,这里气体流速是变化的,在这段内确定液体积聚的位置更加困难。

倾斜角与水积聚的临界角对比可通过流体模型得出,第一个倾斜角要比水首次积聚的临界角大得多,与其他管长范围内的区域相比,这个位置最可能是遭受腐蚀的区域,电解液首次积聚的地点被识别出来。

1.3 局部检测

要在电解液最有可能积聚之处进行局部检测。对于大多数管道,往往要求开挖,并采用超声波壁厚测定法进行检查。这些方法和其他监测方法可以用于局部检测。某些时候,腐蚀监测方法(如试片或电子探针)也可作为局部检测方法。

如果最有可能腐蚀的位置经检查未发现腐蚀,则可保证大部分管段完整性良好,这就可以把资源集中用于更有可能产生内腐蚀的管道上。如果发现腐蚀,对管道完整性的潜在危险得到确认,则可采取减缓腐蚀的措施,也说明这种方法是有效的。

1.4 后评价

后评价的作用是验证对特定管段进行ICDA的有效性,并确定再评价的时间间隔。倾斜角度大于电解液积聚临界角的管段,运营公司必须在预测有水积聚地点的下游位置,再进行一次或多次开挖。如果最有可能腐蚀的部位,经检查未发现腐蚀,则可保证管道的大部分管段完整性良好。如果在管道倾斜角度大于电解液积聚临界角的地方发现腐蚀,则应对电解液积聚的管道临界倾斜角度进行重新评价,并另选几处地方进行局部检测。

2 ICDA 应用案例

2.1 算例1

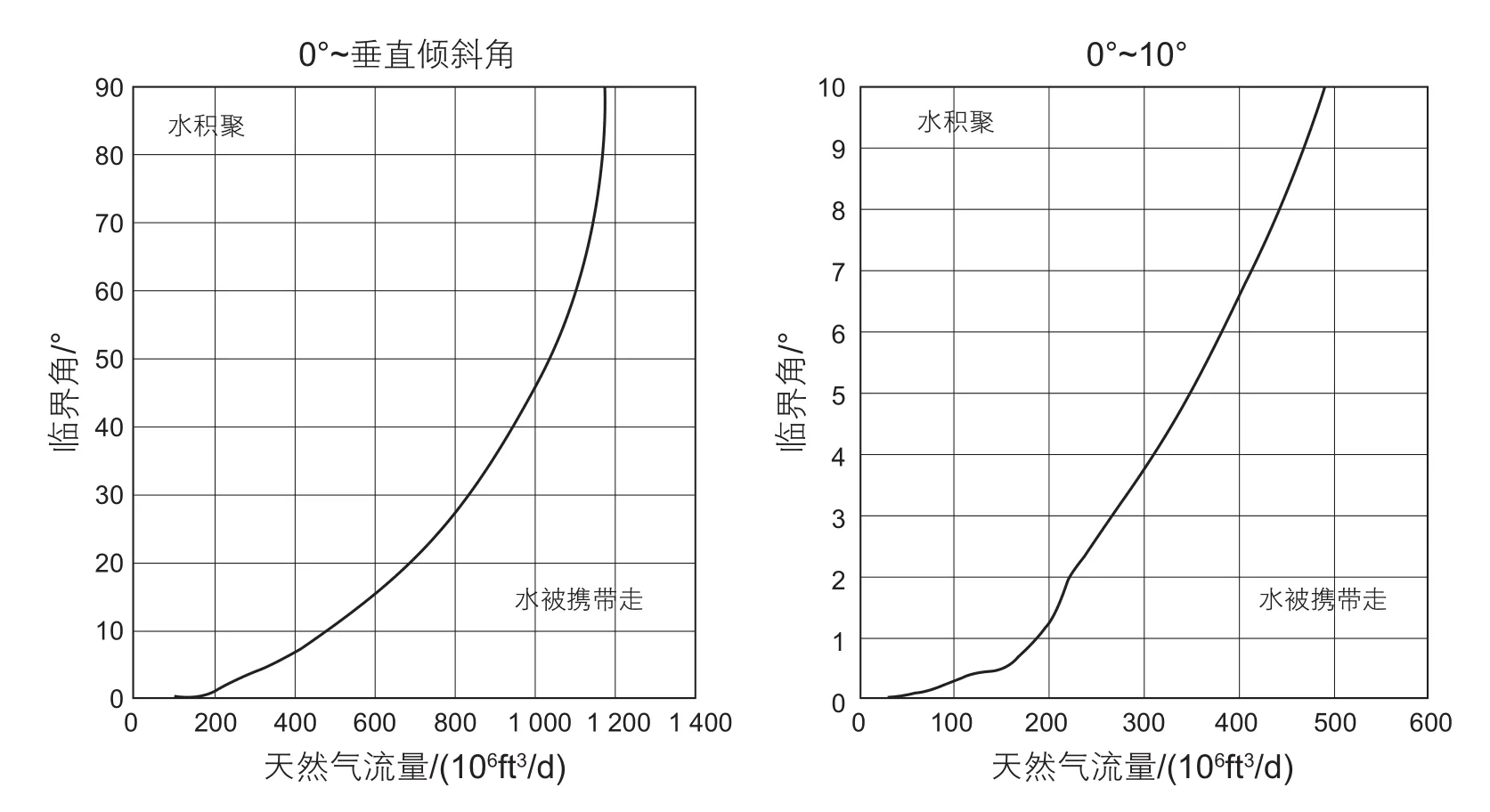

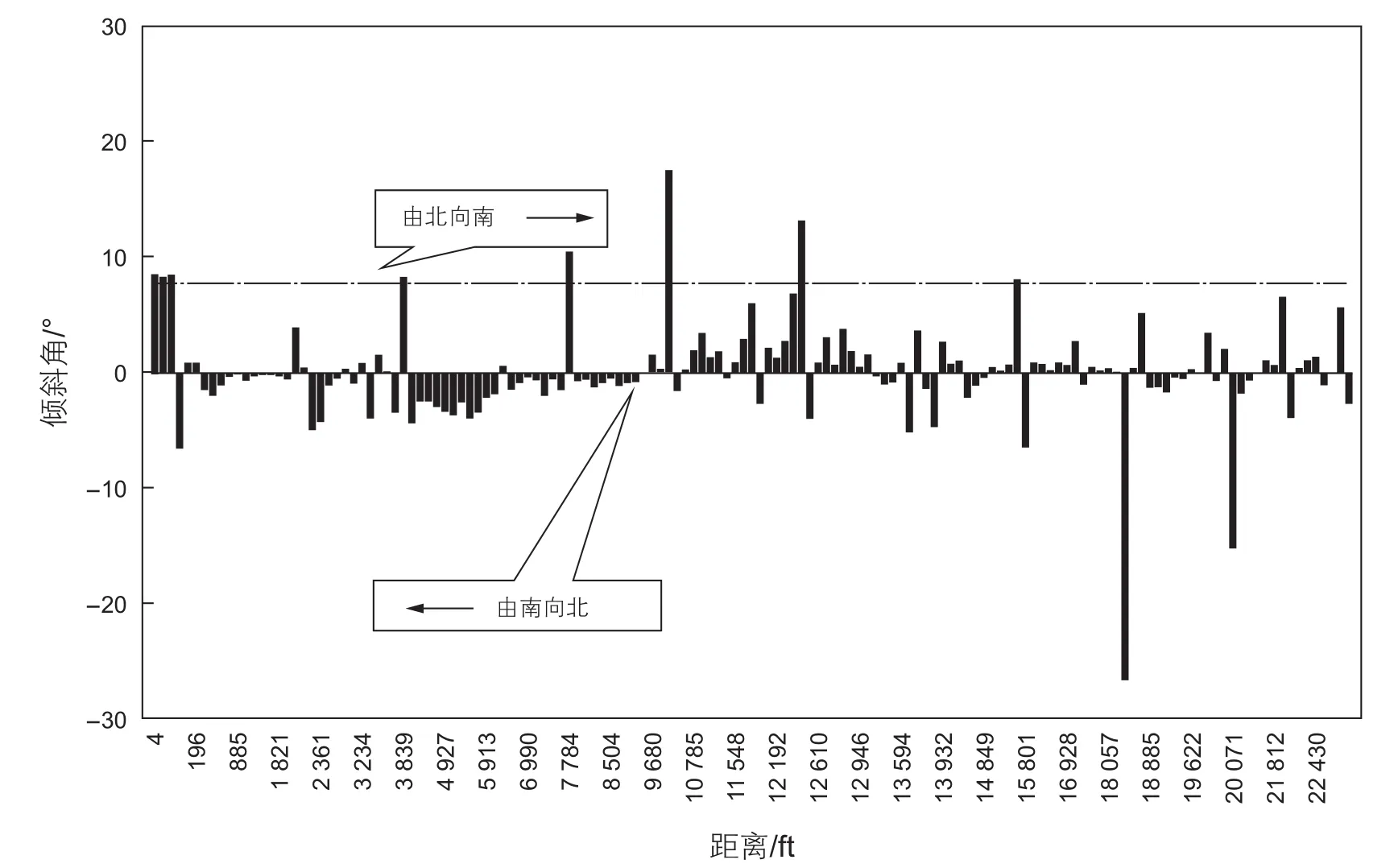

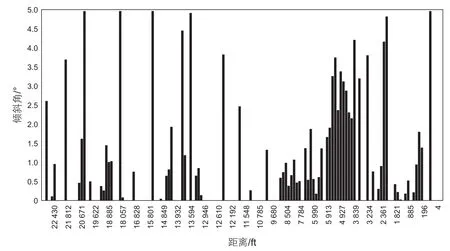

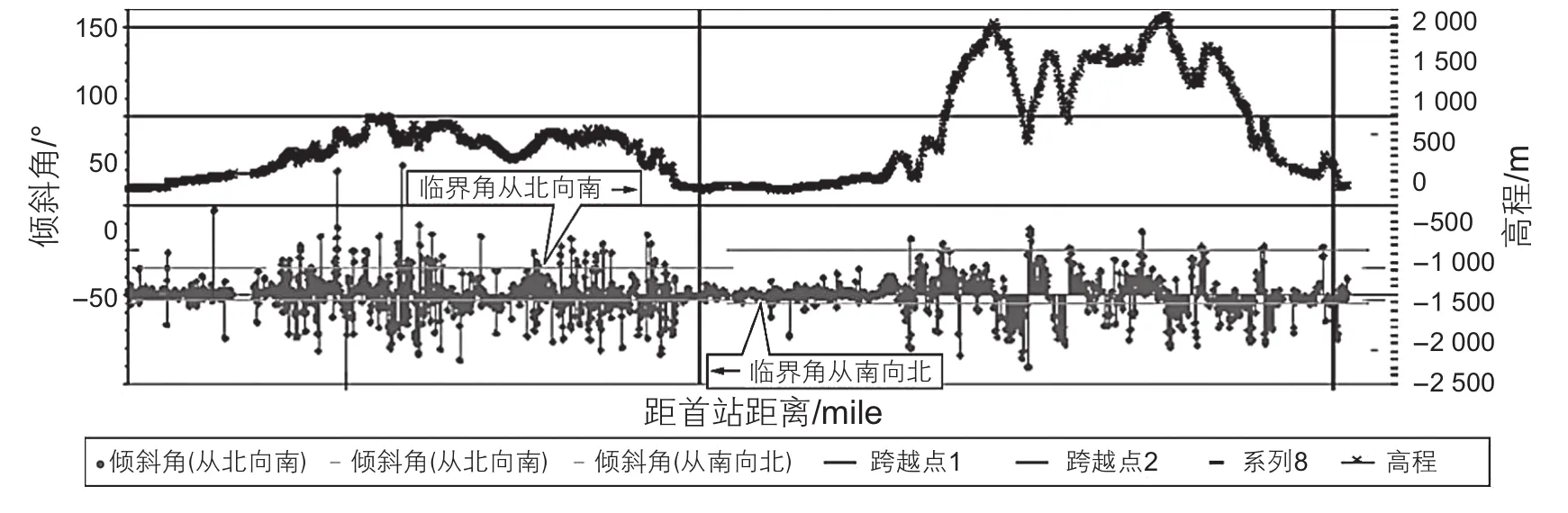

某天然气运行管线,管道外径30″(76 cm),壁厚0.328″(8.33 mm),内径29.344″(74.5 cm),管道走向由北向南,流量是双向的取决于用户需求,过程边界条件见图2所示,压力和输出是变化的,但最大量是已知的,最高压力是442 psi(3.05 MPa),这个压力要在计算液体最大积聚临界倾斜角时使用,最高流量是从北到南方向每天490 km3/h,最高流量是从南到北方向145 km3/h,温度是常温55 F(13℃),使用改进的FROUDE公式计算临界角与流量的关系,最大压力图计算的临界角和流量的关系图显示在图3中。从这个结果图中,发现由北向南输送的最大流量的临界角是8°,相应的由北到南的临界角是0.4°。

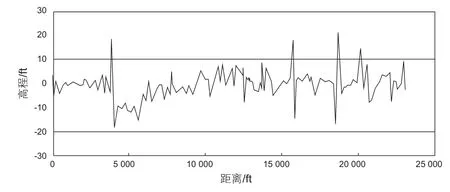

管道走向高程剖面由手持GPS确定,确定管道的埋深,高程剖面在图4中显示,相对于其他点最北的点设置为零。从高程剖面图可以看出,计算出倾斜剖面图倾斜角,双向与最大临界角相比较,结果如图5所示。

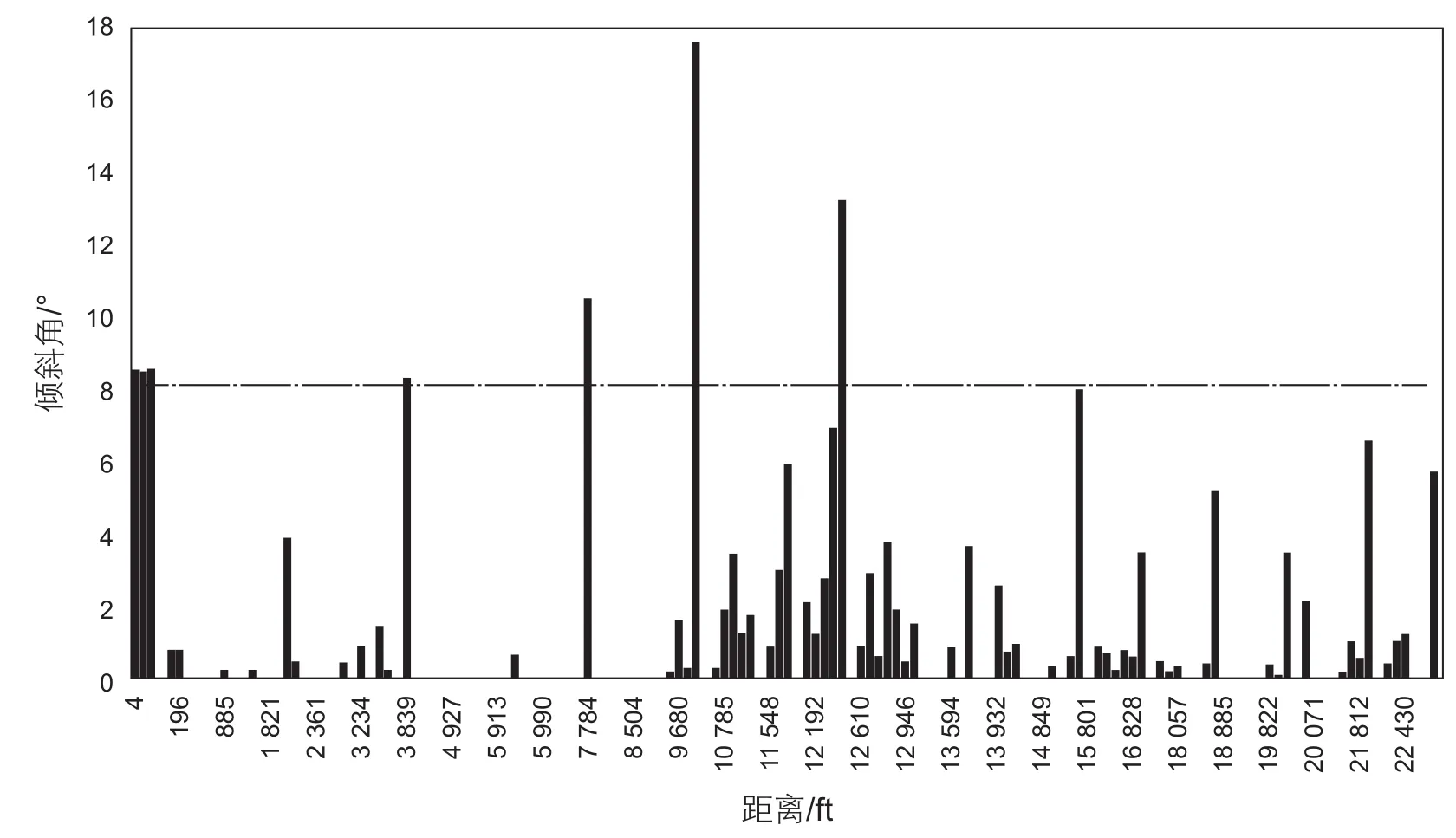

对于从北向南的流量,由北向南的倾斜角数据显示在图6之中,与8°的点划线相对比,第一个距离为44 ft(13 m),其中包含的倾斜角要比临界角大得多,表明在该位置所有可能的天然气流速和压力作用下可能发生积水(按最大压力和速度确定),常温下,水将沿着管段积聚部位流向上游(气流流动方向)位置,当充满上游位置后继续向下游流动,腐蚀最可能发生在44 ft(13 m)处,如果该位置表现的没有腐蚀现象,则证明腐蚀不可能在下游发生。

即使腐蚀现象发生在44 ft(13 m)的位置,或如果在入口温度不为常数,下一个位置大于临界角8°,位于大约3 840 ft(1 170 m)点处,如果没有腐蚀在该位置出现,那么下游腐蚀是不可能的发生的。然而,管道承受一定的压力范围,上游腐蚀问题必须考虑,这是因为在一段时间内的增压和减压或总流量的增减,在低的临界角位置处,一次水积聚的腐蚀干扰现象可能发生。上游下一个最大角度在2 050 ft(625 m)的位置(3.8°倾斜角),任何液滴到达这个位置时,可能会积聚也可能会传输到下一个位置3 840 ft(1 170 m)处,在2 050 ft(625 m)位置没有腐蚀出现则在2 050 ft(625 m)至3 840 ft(1 170 m)处是不可能出现腐蚀的。下一个上游能够积聚水的位置是125 ft(38 m)处(0.72°倾斜角),任何不能到达38 m处的液滴将被输送到2 050 ft(625 m)处,125 ft(/38 m)处无腐蚀出现则125 ft(38 m)和2 050 ft(625 m)之间管段不可能出现腐蚀。

对于天然气流体从南到北,向上的倾斜角用图7显示,与0.4°倾斜角点划线一起,该线代表临界角。第一个50 ft(15 m)(从南部测量23 030 ft(7 020 m))包含的倾斜角要比临界角大得多,在所有可能的速度和压力下要积水(按最大压力和速度确定),常温流下,水沿着管段将积聚在第一个上游位置,当充满上游位置继续向下游流动,腐蚀最可能发生在50 ft(15 m)处,该位置表现的没有腐蚀现象则证明腐蚀不可能在下游发生。

图2 ICDA程序流程图Fig. 2 The fow chart of ICDA

图3 临界角与输出流量的关系Fig. 3 The relationship between the critical angle and the output fow

图4 高程剖面图Fig. 4 Elevation profle

图5 计算的高程倾斜角剖面Fig. 5 Calculated elevation angle profle

即使腐蚀现象发生在50 ft(15 m)的位置,或如果在入口温度不为常数,下一个位置大于临界角0.4°,位于大约22 525 ft(6 866 m)点处,如果没有腐蚀在该位置出现,那么下游腐蚀是不可能的发生的。然而,管道承受一定的压力范围,上游腐蚀问题必须考虑,这是因为在一段时间内的增压和减压或总流量的增减,在低的临界角位置处,一次水积聚的腐蚀干扰现象可能发生。下一个最高的上游角度在22 740 ft(6 931 m)的位置(0.1°倾斜角),任何液滴到达这个位置时,可能会积聚也可能会传输到下一个位置222 525 ft(6 866 m)处。从实践的观点看,在22 525 ft(6 866 m)位置没有腐蚀出现则在22 455 ft(6 844 m)至22 885 ft(6 975 m)处是不可能出现腐蚀的。例如,这段使用清管器,430 ft(131 m)段很容易检测,然而,通过开挖后使用超声检测(Ultrasonic Testing, UT)和射线检测发现腐蚀的工作较困难,对于水积聚而言,低临界角位置造成水的积聚依次按顺序到充满以后全部流到下一个位置。

可以将同一条管道不同输气方向的倾角和临界角与高程的关系在同一图上显示,如图8所示,可以分析其临界倾角的不同方向的差异性,可以比较管道天然气正反向输送时腐蚀夜滴可能积聚的部位,从而提出防范措施。

对于一条管道的管段来讲,ICDA方法的优点是针对在整个长度上不能进行内检测的管道进行评价,将有限管段的检测作为整个管段的评价,即在最有可能发生腐蚀的位置没有发现管道的腐蚀,管道评价完成,则整个管道的完整性有保证。即使腐蚀在几个位置被发现查出,修复完成后,可能存在的问题将被调查,完整性也可被保证。即使在所有的位置发现了腐蚀,在潜在的事故前,对完整性的威胁因素被识别。对于其他评价工具来讲,可作为一种优化排序管道危险性的方法。

图6 气体从北到南流动倾斜角剖面Fig. 6 Flow angle profle of gas from the north to the south

图7 气体从南到北流动的倾斜角剖面Fig. 7 Flow angle profle of gas from the south to the north

2.2 算例2

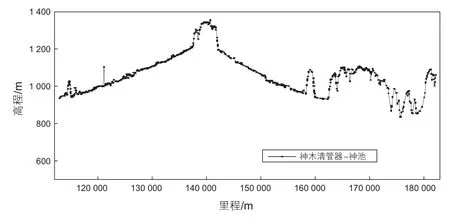

以陕京一线神木分输站-府谷压气站一段为例,根据调研数据首先绘制管线高程图,如下图9所示,从整段管线高程图中可以清晰的得到此段管道的高程随里程的变化趋势。

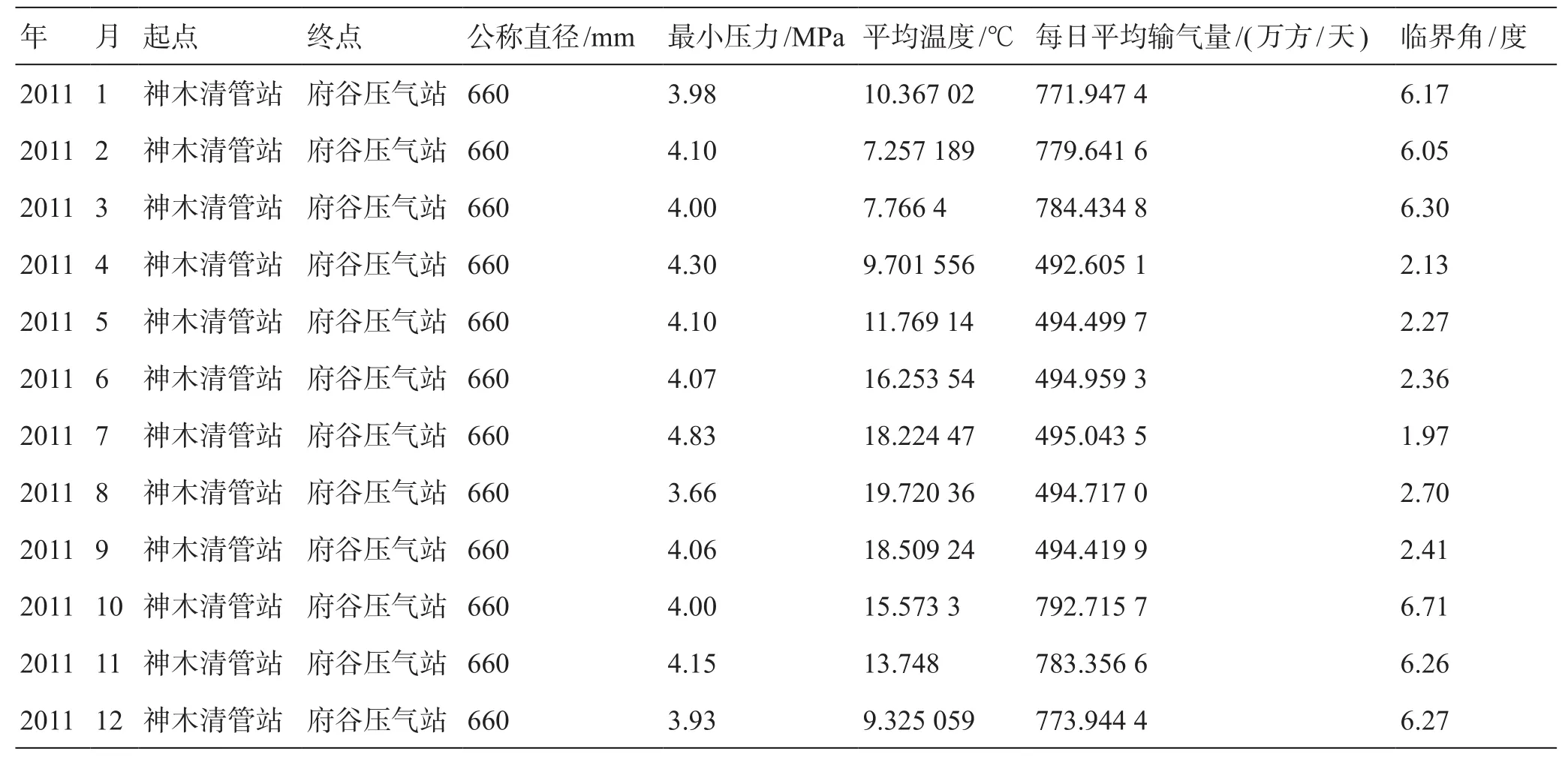

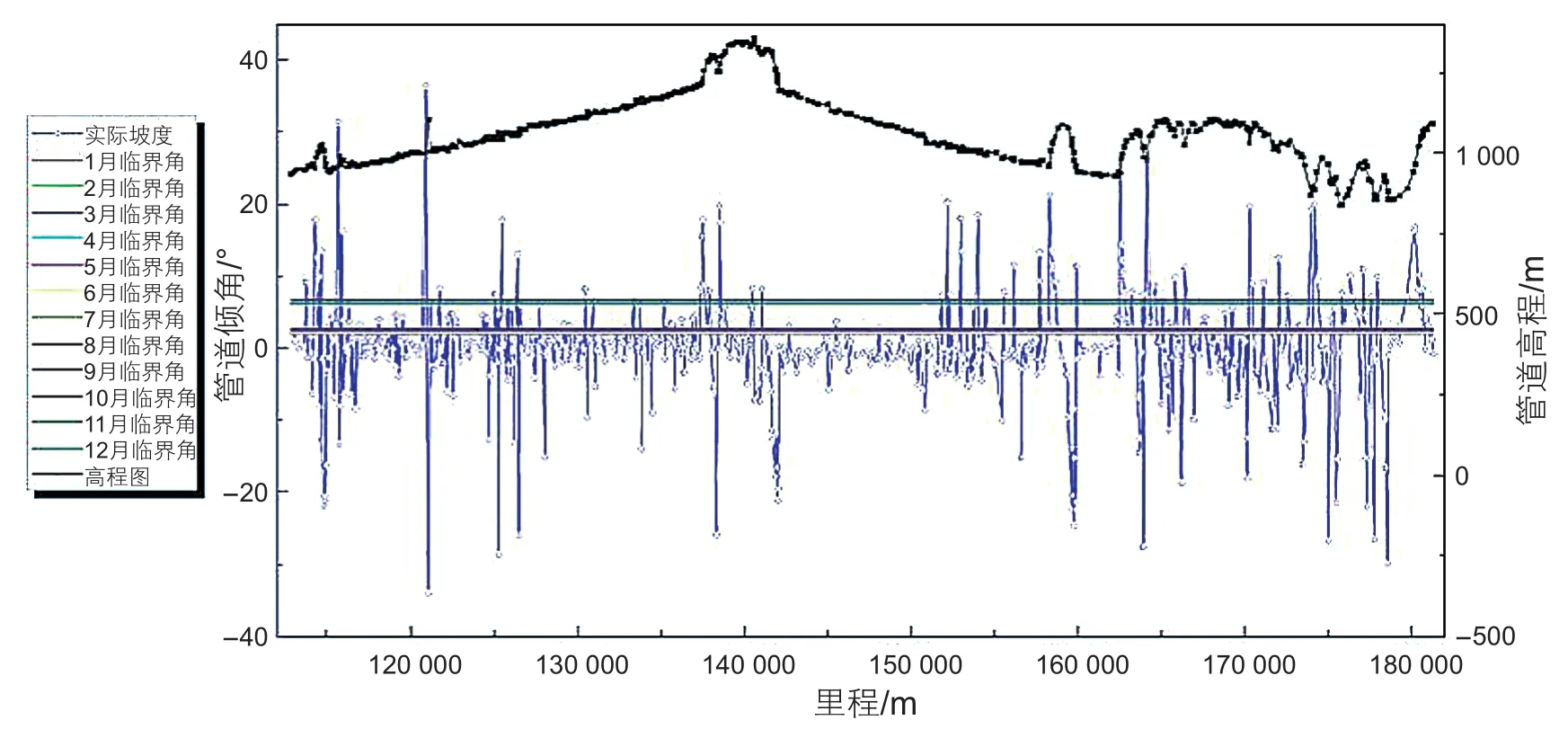

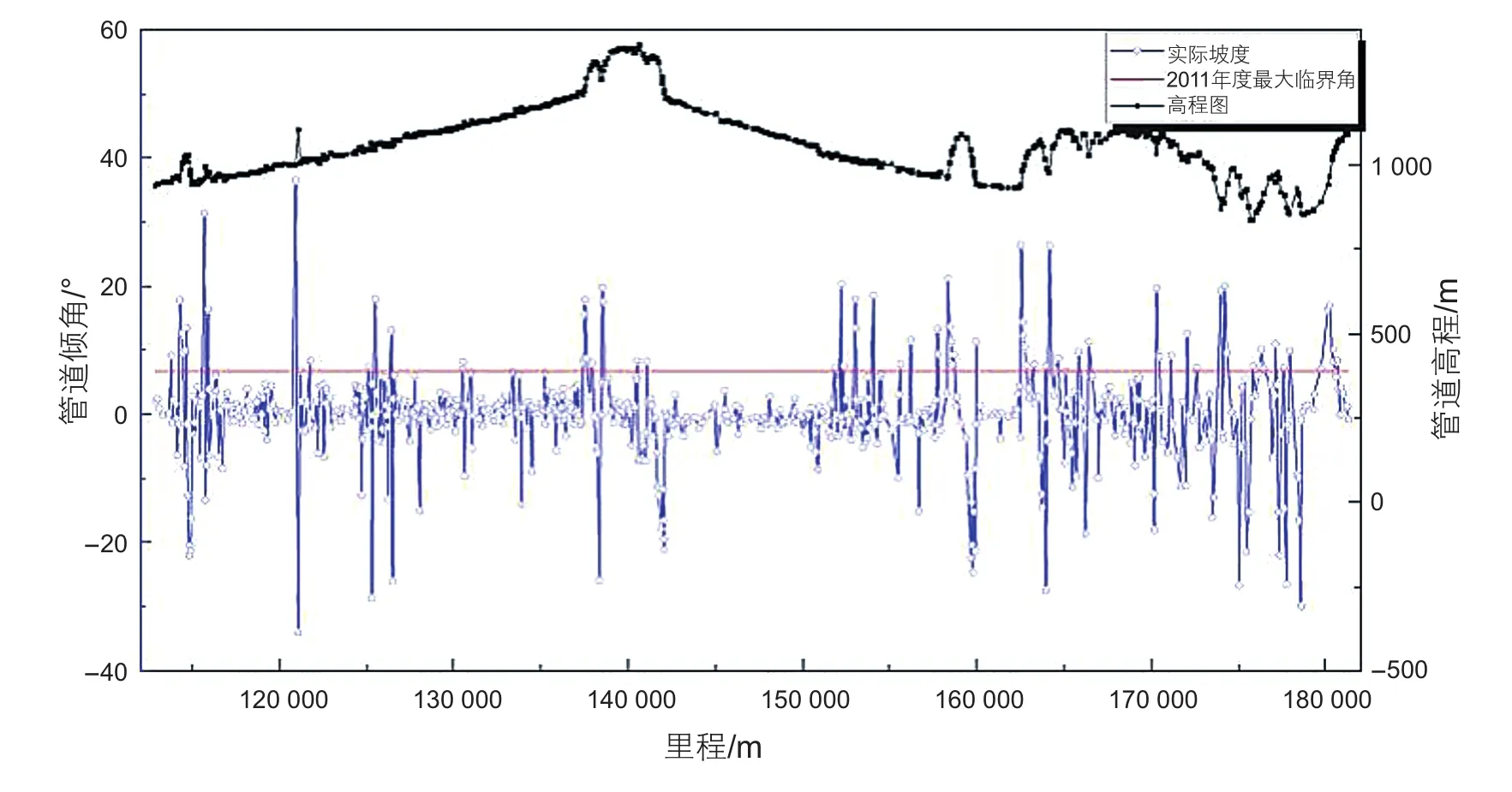

以2011年为例,根据式(12)计算了2011年度1月份-12月份神木站-府谷压气站管段的临界角,如图所示,取12个月中十月份的最大临界角值6.71°作为2011年临界角,临界角大于管道倾角的位置即存在积液风险和内腐蚀敏感位置有62处,如图11所示。

图8 临界角与高程剖面图Fig. 8 The critical angle and elevation profle

图9 神木分输站-府谷压气站高程图Fig. 9 The elevation profle from Shenmu to Fugu transmission station

表1 府谷压气站-神池输送数据Table 1 The transport data from Fugu to Shenchi

图10 府谷压气站-神池管段不同月份临界角和内腐蚀敏感位置示意图Fig.10 The sensitive location of the critical angle and internal corrosion from Fugu to Shenchi in different months

图11 高程和倾角与位置关系(红色线为此年度的临界角值,当表示倾角的蓝色线高于红色线时,表示此处有积聚水的可能性)Fig. 11 The relationship of position between elevation and slope (The red line is critical angle value for this year and the blue line is the slope. When the blue line is above the red line, it indicates that there is the accumulation of water)

2.3 开挖验证

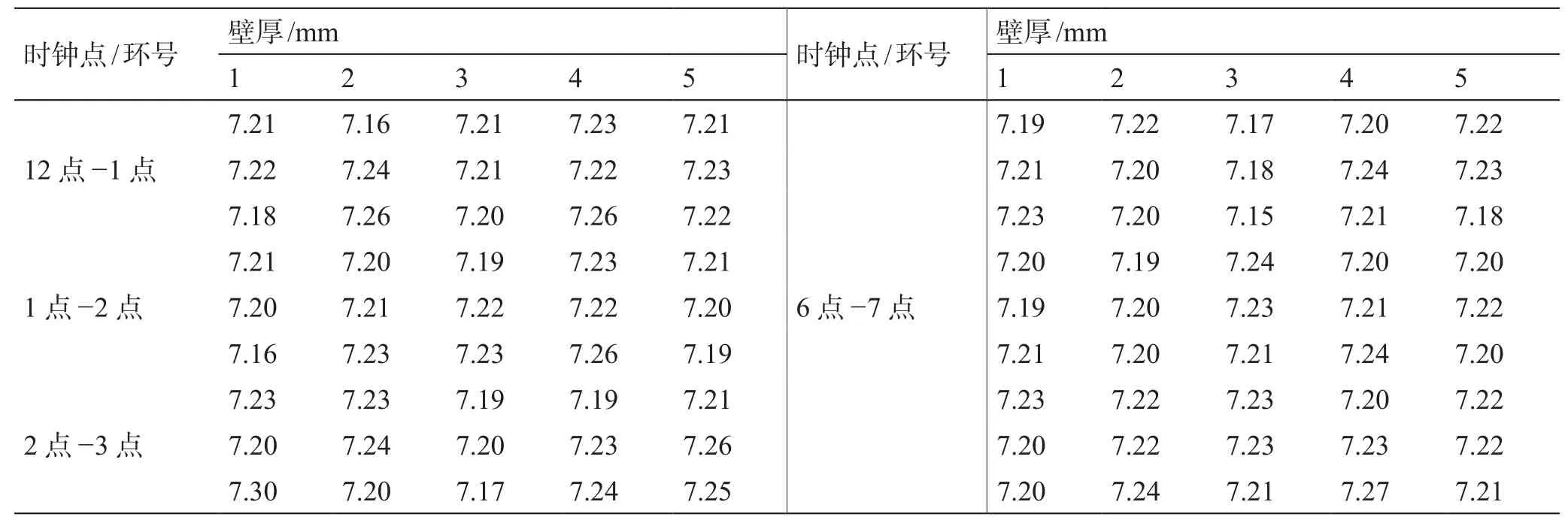

对于ICDA,尚不能用最严格的定义进行直接检测。这是因为挖掘后通常也不能达到管道内表面,但可以进行包括射线、超声波检测和腐蚀监测等在内的多种检测方法详细测试。首先找到2.2章节中确定的候选开挖桩,通过实地考察,确定腐蚀区域中间部分,开挖深坑,将管段3PE 防腐层剥离,采用超声波探测管段周边管体情况,分析导波结果,判断腐蚀高风险点具体位置,然后再次开挖,使用超声波测厚仪进行壁厚测量。

开挖点选择F1-0420桩附近。开挖位置周边环境管段走势及防腐层剥离情况如图12所示,在一座山的爬坡段。开挖长度为1.5 m,除去涂层且使用钢丝轮清洗工具对管道表面进行处理,超声波测厚区域按8×9网格划分,如图13所示,每环之间相差10 cm。相关人员实测壁厚记录。在选定开挖位置同时,方对F1-0421、F1-0422桩的高程走势进行了确认,和高程数据相符。

确认开挖位置管道设计规格为Ф 660×7.1 mm。考虑到国家标准,壁厚允许存在±15%偏差。因此将测量的每个环向管体中最大壁厚定义为管道在此环向的原始壁厚,原始壁厚数据如表3所示。通过整理上表,得到第1环向,壁厚减薄最大为0.24 mm;第2环向,壁厚减薄最大为0.24 mm;第3环向,壁厚减薄最大为0.27 mm;第4环向,壁厚减薄最大为0.35 mm;第5环向,壁厚减薄最大为0.39 mm。同时对其壁厚减薄率进行了计算整理,其中最大壁厚减薄率为5%。

图12 检测位置Fig. 12 Detection position

图13 壁厚测量网格Fig. 13 The grid for wall thickness measurement

表3 开挖点壁厚测量原始数据表Table 3 Original data table for wall thickness measurement of excavation point

评估后结果表明,ICDA未见腐蚀性异常。

3 结论

(1)ICDA的优点是适用于不能内检测的管道,有限的开挖检测可对整个管段进行评价,如果在最可能发生腐蚀的点没有明显的腐蚀发生则整个管道的完整性有保证;即使发现了腐蚀位置,修复完成后,通过有效性验证评价确保完整性;即使在所有的位置发现了腐蚀,也会在潜在的事故发生前,将完整性的危害因素彻底识别和消除。

(2)如果操作运行环境全天候变化,气体输送量在年、月、日时段内均不是常数,本文按照月平均量计算,给出内腐蚀直接评估计算模型,如果其他运行和环境参数假设为常数,则可给出第一个高于临界角的管道倾斜角位置,检测这个位置可确定其他腐蚀可能性较高的部位。

(3)如果操作运行环境全天侯无变化,在选择检测位置时,流量和气流方向的改变应优先考虑,确定一个气体流动速度范围,通过对最大倾角的上游位置开挖检测,可充分证明其他位置存在内腐蚀的可能性。

(4)内腐蚀直接评估技术在陕京天然气管道成功应用,计算了临界倾角,确定了管道内腐蚀状况,研究表明,对于大气量(满负荷)状况下的输气管道,其内腐蚀的可能性大大减少。

(5)分析表明,ICDA方法的精确度在于前期数据的收集和分析,特别是高程数据的分析,直接涉及倾角的计算,对于选择低点的开挖点位置非常重要,同时其他数据(如气体流量、温度、排液、清管腐蚀产物)的物理对齐,对于开挖点选择也具有重要参考价值。

[1]CROUCH A, ANGLISANO R, JAARAH M. Quantitative feld evaluation of magnetic-flux-leakage and ultrasonic in-line inspection[J]. Pipes & Pipelines International, 1996, 41(4): 23-32.

[2]李爱国. 管道检测装置[J]. 国外油气储运, 1995, 13(6): 23-28. [LI A G. Pipeline detection devices [J]. Foreign Oil and Gas Storage and Transportation, 1995, 13 (6): 23-28.]

[3]李羡清. 管道超声波检测清管器[J]. 国外油气储运, 1994, 12(2): 41-45. [LI X Q. Pig cleaning device of ultrasonic detection for pipeline[J]. Foreign Oil and Gas Storage and Transportation, 1994, 12 (2): 41-45.]

[4]DE RAAD J A. Comparison between ultrasonic and magnetic fux pigs for pipeline inspection: with examples of ultrasonic pigs[J]. Pipes & pipelines international, 1987, 32(1): 7-15.

[5]A staff report. In-line inspection tools help maintain pipeline integrity[J]. Pipeline& Gas Industry, 1999, 82(3): 65-66.

[6]ROCHE M, SAMARAN J P. Aims, line conditions affect choice of in-line inspection tool[J]. Oil and Gas Journal, 1992, 90(44).

[7]KING D. Smart pigging vital to operation of Texas, northwest pipelines[J]. Pipeline & gas journal, 1999, 226(3): 14-21.

[8]DE RAAD J A. Various methods of ultrasonic pipeline inspection: free-swimming and cable-operated tools[J]. pipes & pipelines International, 1989, 34(2): 17-25.

[9]American Society of Mechanical Engineers. ASME B31.8S-2001 Managing system integrity of gas pipeline[S].New York: ASME B31 Committee, 2001.

[10]American Society of Mechanical Engineers. ASME B31.4. Liquid Transportation System for Hydrocarbons, Liquid Petroleum Gas, Anhydrous Ammonia and Alcohols[S]. New York: ASME B31 Committee, 1992.

[11]American Society of Mechanical Engineers. ASME B31.4. Liquid Transportation System for Hydrocarbons, Liquid Petroleum Gas, Anhydrous Ammonia and Alcohols[S]. New York: ASME B31 Committee, 2003 edition.

[12]American Society of Mechanical Engineers. ASME B31.8. Gas Transmission and Distribution Piping Systems[S]. New York: ASME B31 Committee, 2003 edition.

[13]American Petroleum Institute. API Standard 1160. Managing System Integrity for Hazardous Liquid Pipelines[S]. Washington, D.C: Anon, 2001.

[14]NACE. NACE Standard RP0502-2002. Pipeline External Corrosion Direct Assessment Methodology[S]. Houston, Texas: NACE International, 2002.

[15]董绍华. 管道安全管理的最佳模式-管道完整性技术实践[C]. 2005中国国际管道(完整性管理)技术会议, 上海, 2005, 107-118. [DONG S H. Best model of pipeline safety management - pipeline integrity technology practice[C]. 2005 International Pipeline Technology (Integrity Management) Conference in China, Shanghai, 2005, 107-118.]

[16]董绍华. 管道完整性技术与管理[M]. 北京:中国石化出版社, 2007, 5-10. [DONG S H. Pipeline integrity technology and management[M]. Beijing: Sinopec Press, 2007, 5-10.]

[17]董绍华. 管道完整性技术与管理实践[C]. 2005年中国管道安全与高层管理国际研讨会, 北京, 2005, 88-110. [DONG S H. Pipeline integrity technology and management practices[C]. 2005 International Symposium on Pipeline Safety and High Level Management in China, Beijing, 2005, 88-110.]

[18]董绍华. 油气管道检测与评估新技术[C]. 石油天然气管道安全国际会议, 北京, 2005, 125-129. [DONG S H. New technology for the detection and evaluation of oil and gas pipelines[C]. International Conference on Petroleum and Natural Gas Pipeline Safety, Beijing, 2005, 125-129.]

[19]董绍华, 刘立明. 天然气管道完整性(安全)评价理论与软件包开发研究[C]. 全国油气储运会议论文集, 2002, 254-267. [DONG S H, LIU L M. The study of natural gas pipeline integrity (safety) assessment theory and software[C]. Oil and Gas Storage and Transportation Conference, 2002, 254-267.]

Internal corrosion direct assessment technology and applications for pipelines

DONG Shaohua1, WANG Dongying2, DONG Guoliang3, ZHANG Hewei1

1 China University of Petroleum-Beijing ,Beijing 102200, China

2 Beijing Petroleum Pipeline Company Limited of Petro-China, Beijing 100101, China

3 Kunlun Energy Company Limited, Beijing 100101, China

ICDA(Internal Corrosion Direct Assessment) technology is used for evaluation of the integrity of pipeline systems which are transporting dry gas with exposure to moisture or free water (or other electrolyte) in short-term, especially for pipelines on which ILI (In Line Inspection) cannot be carried out. There are four steps: pre-assessment, indirect detection and direct detection and post assessment. Through ICDA, the potential of water accumulation and internal corrosion in pipelines can be evaluated to identify the most probable corrosion area. If no corrosion is found in this area, it is unlikely that water will accumulate at other downstream sites. In this thesis, the method and steps of ICDA are presented and it was carried out on the pipeline section between Shenmu to Fugu valve of the Shan-Jing natural gas pipeline in Shaanxi Province. The total length of the pipeline is 52.09 km. According to different natural gas transportation modes in winter and summer, the critical angle for water accumulation in the pipeline is 6.17° in January and 1.97° in July. The data of the elevation along the pipeline is analyzed, and the elevation angle profle is obtained. Through the excavation of the high risk area with bigger inclination (larger than critical angle), there is no signifcant wall thinning and the pipeline is in good condition. The internal condition of the pipeline can be further determined by ICDA, which is signifcant for assessment of the pipeline safety status where it is not possible to carry out the ILI and in unpiggable pipelines.

pipelines; internal corrosion; critical angle; direct assessment; integrity

2016-11-15

10.3969/j.issn.2096-1693.2016.03.042

(编辑 付娟娟)

董绍华, 王东营, 董国亮, 张河苇. 管道内腐蚀直接评估技术与实践应用. 石油科学通报, 2016, 03: 459-470

DONG Shaohua, WANG Dongying, DONG Guoliang, ZHANG Hewei. Internal corrosion direct assessment technology and applications for Pipelines. Petroleum Science Bulletin, 2016, 03: 459-470. doi: 10.3969/j.issn.2096-1693.2016.03.042

*通信作者, dongshaohua72@sina.com