核电站常规岛WB36CN1钢焊条的研制及其性能测试研究

2016-02-05中国电建集团上海能源装备有限公司201316

中国电建集团上海能源装备有限公司(201316)

吴宝鑫 公茂涛 陆伟康 薛自华

核电站常规岛WB36CN1钢焊条的研制及其性能测试研究

中国电建集团上海能源装备有限公司(201316)

吴宝鑫 公茂涛 陆伟康 薛自华

对研制的核电站常规岛WB36CN1钢配套用焊条进行综合性能测试研究。研制的焊条焊接工艺性能理想,可适于全位置焊接。水银法测定焊条熔敷金属的扩散氢含量为1.6 mL/100 g。熔敷金属常温的抗拉强度为676 MPa,V型缺口Charpy冲击值为156 J。焊接工艺评定试验的接头力学性能指标均满足工程使用要求;接头焊缝金属的FATT50温度为-19 ℃;金相组织为针状贝氏体、索氏体和块状铁素体的混合组织。焊接接头抗拉强度在200~400 ℃高温范围内基本不变。400 ℃时效热处理,随时效时间的延长焊接接头抗拉强度呈下降趋势,焊缝区Charpy冲击韧性和布氏硬度变化不明显。

WB36CN1钢 焊接材料 性能测试 焊接工艺评定

0 序 言

流动加速腐蚀(Flow Accelerated Corrosion,以下简为FAC),是导致核电站尤其是压水堆电站碳钢和低合金钢管道破裂失效的主要机理[1-2]。在核电站二回路汽水输送管道中存在“FAC”现象,会使管道内表面具有保护功能的Fe3O4氧化膜溶解脱落,使钢基体的耐蚀性变差从而导致失效。研究发现,在碳钢中增加 Cr 元素可以明显降低FAC速率。

WB36CNl钢(CN1是指中国核电管道国产化第1号)是基于德国牌号WB36Sl钢,加入适量Cr元素,重新设计化学成分,严格控制S,P含量,设计开发的核电国产化钢材[3]。控制Cr的目的是为了提高管道抗FAC能力,延长管道的使用寿命,保证核电机组安全运行。WB36CNl管道钢已在岭澳、红沿河核电站工程中得到应用,有力推动了中国核电用钢国产化进程[4]。核电管道用钢虽实现国产化,但在实际工程中与之相配套使用的焊接材料却主要还是依赖进口。目前国内还未曾有专门针对WB36CNl钢相配套使用焊条的试验研究报道。文中将按照WB36CN1钢的化学成分及力学性能等技术要求,研制一种与WB36CN1钢性能达到良好匹配的低合金钢焊条。

1 试验过程

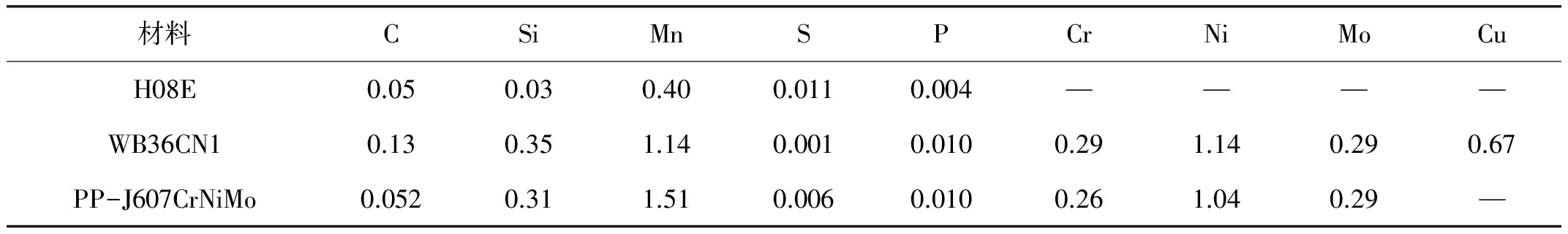

所研制WB36CN1钢配套使用的焊条命名为PP-J607CrNiMo,熔敷金属化学成分与WB36CN1钢化学成分相近。因研制的PP-J607CrNiMo焊条为低合金钢焊条,故采用药皮过渡的形式,其中焊芯选用H08E。为满足焊缝金属力学性能及焊接工艺性能的要求,熔渣选用低氢型(CaO-CaF2-SiO2)渣系,利用正交法反复试验,最终调配出工艺性能理想的配方。焊条典型熔敷金属以及焊芯化学成分见表1。试验中不同焊接工艺参数条件下,焊条熔敷金属的化学成分和力学性能均稳定。

表1 熔敷金属、母材以及焊芯化学成分(质量分数,%)

1.1 试样制备

焊缝全熔敷金属的常规力学性能测试试样在制备时,采用母材为Q245R钢板,为防止母材对焊缝的稀释,事先在母材坡口上堆焊焊缝金属隔离层(厚度≥3 mm)。焊接试板测试均按照GB/T 5118—2012《热强钢焊条》规定进行。

对研制的PP-J607CrNiMo焊条与WB36CN1钢管进行焊接工艺评定试验。焊接工艺评定采用钨极氩弧焊丝UnionINi1MoCr,(规格φ2.4 mm)打底,焊条PP-J607CrNiMo(规格φ3.2 mm和φ4.0 mm)填充盖面的组合焊方式进行。焊接位置选取45°固定焊(6G),WB36CN1钢管规格为φ356 mm×24 mm,钢管接头位置开双V形坡口。按照DL/T 868—2004《焊接工艺评定规程》规定对试件焊接接头进行常温拉伸性能、常温冲击、弯曲性能、维氏硬度以及显微金相组织分析测试。试件焊前预热至150 ℃,层间温度为150~250 ℃,焊后进行570 ℃×2 h的回火热处理。

1.2 测试分析

对熔敷金属常温力学性能进行测试;采用水银法按照ISO 3690:2012《焊接及相关工艺 铁素体钢电弧焊接金属中氢含量的测定》标准测定焊条熔敷金属的扩散氢含量;利用差热分析法测定熔敷金属的临界转变温度点;采用直Y形坡口测定焊条的焊接裂纹敏感性。对焊接工艺评定焊接接头性能进行综合分析测试。

2 试验结果及讨论

2.1 焊条PP-J607CrNiMo性能分析

2.1.1 焊条熔渣的物理化学性质

熔渣的熔点主要取决于熔渣的化学成分。一般焊条熔渣的熔点较熔敷金属的熔点低200~450 ℃[5],试制的PP-J607CrNiMo焊条熔渣熔点约为1 200 ℃(如图1中A区域范围),比PP-J607CrNiMo熔敷金属的熔点低约315 ℃,较好保证了焊缝的成形并易于全位置的焊接。按照经验公式[6],PP-J607CrNiMo熔敷金属的熔点约为1 515 ℃。

图1 CaF2-CaO-SiO2渣系图[5]

熔渣粘度对熔渣保护效果、焊接操作性、焊缝成形、熔池中气体逸出等有显著影响。参照熔渣粘度计算方法,PP-J607CrNiMo熔渣粘度在1 500 ℃左右时为0.6~0.8 Pa·s,符合全位置焊接的要求。

熔渣碱度是判断焊接熔渣碱性强弱的指标。按照国际焊接学会推荐的关于熔渣碱度计算公式[5],熔渣碱度值为BIIW=1.9,熔渣为高碱度碱性渣。高碱度有利于焊缝金属中夹杂物的净化以及溶解氧、扩散氢的降低,从而提高焊缝金属的力学性能。

2.1.2 熔敷金属综合性能测试

表2为焊条PP-J607CrNiMo熔敷金属的常温力学性能试验结果。由表2中力学性能数据可知,研制的焊条熔敷金属常温力学性能数据与母材WBCN1相当,达到标准要求。

利用差热分析法测得PP-J607CrNiMo熔敷金属的AC1=696 ℃,远远高于焊后热处理温度,保证了熔敷金属在焊后热处理过程中不至于发生奥氏体相变导致焊接接头组织和性能的恶化。

测定焊条PP-J607CrNiMo熔敷金属的扩散氢含量为1.6 mL/100 g,达到了超低氢焊条的要求(≤5 mL/100 g)。

2.2 焊接工艺评定结果及分析

2.2.1 焊接接头常温力学性能测试

由表3焊接接头常温拉伸测试结果可知,试样的最小抗拉强度为620 MPa,断裂位置全部是母材。焊接接头的弯曲试验采用侧弯,压头直径为4倍试样厚度,弯曲角度180°,弯曲试样的表面未出现任何裂纹。焊接接头性能满足实际使用技术要求。

表3 焊接接头常温力学性能测试

2.2.2 焊接接头冲击性能测试

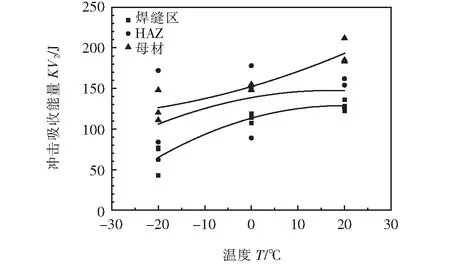

对焊接接头的焊缝区、热影响区(Heat Affect Zone,HAZ)以及母材分别取样做冲击试验,试验结果如图2所示。焊缝区20 ℃的KV2=129 J,满足表2中的技术要求。HAZ的冲击吸收能量略低于母材的冲击吸收能量,焊缝区的冲击吸收能量明显低于其它两区。从图3的焊接接头金相显微组织可知,母材和HAZ的组织较焊缝区混合组织均匀,故其韧性优于焊缝区韧性。

图2 焊接接头焊缝区、HAZ和母材冲击对比

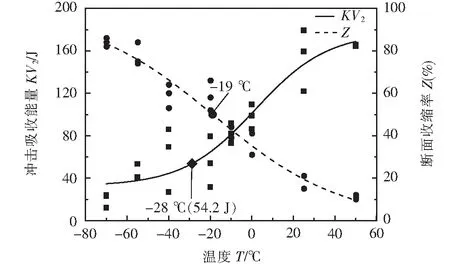

对焊接接头焊缝区取冲击试样,测试不同温度下的冲击吸收能量和断面收缩率,如图4所示。利用Boltzmann函数模型[7],对不同温度下的冲击吸收能量和断面收缩率进行拟合,得出冲击吸收能量达到54.2 J的温度为-28 ℃;断面收缩率达到50%时的温度是-19 ℃。WB36CN1的FATT50温度为-29. 5 ℃[8],说明焊缝区的韧性已达到较理想的水平。

2.2.3 焊接接头硬度测试

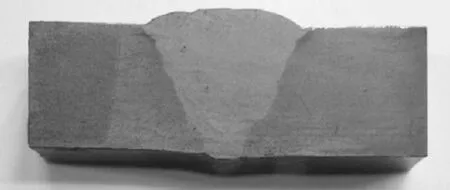

焊接接头宏观形貌如图5所示。显微硬度测试部位在焊口上部,并在此接头处进行显微组织的分析。

图3 焊接接头微观组织

图4 焊接接头焊缝区脆性转变温度测试

图5 焊接接头宏观形貌

结合图2、图5焊接接头微观和宏观组织可知,焊接接头可分为焊缝区、过热区、重结晶区和母材。焊接接头显微硬度测试结果如图6所示,接头的过热区是整个接头硬度最高的区域,最高硬度值达到312 HV;而焊缝区的硬度要高于母材的硬度。

由于过热区是回火马氏体和回火索氏体的混合组织,因此此区域的显微硬度在整个焊接接头最高;而接头焊缝区的针状贝氏体、索氏体和条状及块状铁素体的混合组织则较母材的块状铁素体和珠光体组织显微硬度高。焊接接头区域的硬度值均小于350 HV,满足焊接工艺评定要求。

图6 焊接接头硬度测试

焊缝区为针状贝氏体、索氏体和条状及块状铁素体的混合组织,该混合组织保证了焊缝具有较理想的韧性。过热区为板条状回火马氏体和回火索氏体组织,故此区域的显微硬度最高。重结晶区为均匀细小的铁素体加珠光体组织,母材为均匀的铁素体和珠光体组织,晶粒度较细晶区大。

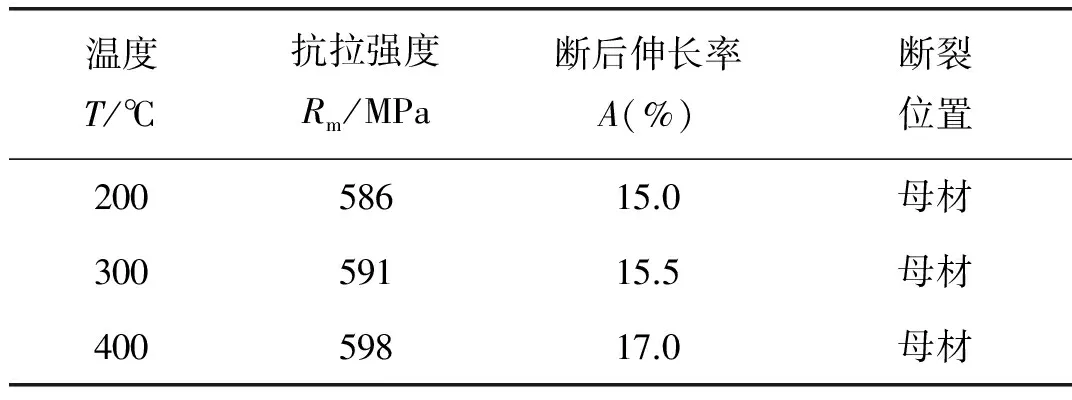

2.2.4 焊接接头高温及时效性能测试

焊接接头200 ℃,300 ℃和400 ℃下的短时拉伸测试见表4。在200~400 ℃的温度区间下,高温带来的抗拉强度损失不是太大,相对常温拉伸而言也未超过50 MPa。因此接头的高温性能比较稳定,而且已高于对母材的要求(500~520 MPa)。

表4 焊接接头高温拉伸测试

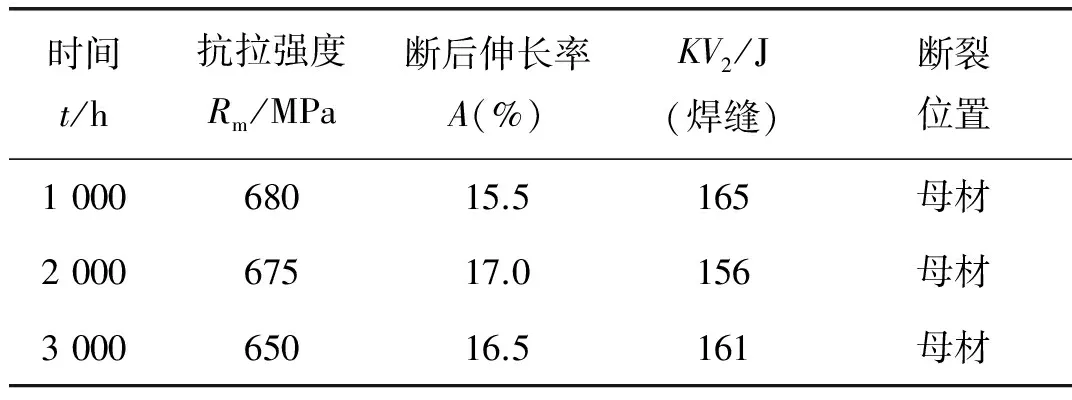

由表5的400 ℃下分别时效1 000 h,2 000 h和3 000 h的焊接接头性能测试结果看,随着时效时间的延长,焊接接头的强度有逐渐下降的趋势,但下降的幅度并不明显。随着时效时间的延长,焊缝的韧性未见明显变化。

从图7中可以看到,高温时效焊接接头的硬度最高点位于熔合区,焊缝硬度与母材相当;但时效时间不会引起接头硬度明显的变化。

400 ℃下,时效不同时长的焊接接头焊缝区金相显微组织见表6,接头焊缝区组织是回火贝氏体、索氏体

和条块状铁素体的混合组织。时效不同时长的焊缝区冲击值和硬度值基本处于同一水平,微观组织无明显差异也与力学性能测试结果相吻合。

表5 400 ℃下时效不同时间的常温拉伸试验

图7 时效后焊接接头硬度分布

3 结 论

(1)焊条熔渣的熔点、粘度物理参数反映出焊条具有理想的焊接操作性,熔渣的高碱度值保证了焊缝金属的力学性能。

(2)焊条熔敷金属的AC1为696 ℃;扩散氢含量为1.6 mL/100 g,达到超低氢焊条水平;常温下抗拉强度Rm为676 MPa,冲击吸收能量KV2为156 J,力学性能与WB36CN1钢性能相当,满足使用要求。

(3)焊接工艺评定的焊接接头常温拉伸、冲击、弯曲测试及硬度测试均满足要求;接头焊缝区金属的FATT50的温度为-19 ℃,为针状贝氏体、索氏体和条状及块状铁素体的混合组织。

(4)200~400 ℃高温下,焊接接头的力学性能稳定;400 ℃时效时,随时效时间的延长,焊接接头抗拉强度有下降趋势,但焊缝区冲击吸收能量和硬度变化不明显。

[1] 赵 亮,胡建群,吴志刚,等.秦山第三核电厂二回路管道

流动加速腐蚀控制[C].北京:压力管道技术研究进展精选集——第四届全国管道技术学术会议,2010:251-255.

[2] 张桂英,顾 宇,邵 杰.核电站汽水管道流动加速腐蚀的影响因素分析及对策[J].动力工程学报,2012,32(2):170-176.

[3] 甘焕春,彭向阳,曹 辉,等.核电用钢WB36CN1配管组合焊接工艺分析[J].焊接,2013(12):29-32.

[4] 赖寿祝.核电国产管材WB36CN1钢焊接技术[J].现代焊接,2009(12):38-40.

[5] 中国机械工程学会焊接学会.焊接手册材料的焊接[M]. 北京:机械工业出版社,2007:40-48.

[6] 陈恩普.铁基、镍基、钴基合金熔点计算方法和经验公式[J].特殊钢,1992,13(2):28-30.

[7] 王 烽,廉晓洁.冲击韧脆转变曲线数学模型的选择[J].理化检验——物理分册,2009,45(10):617-620.

[8] 沈征杰,高宏明,谢冬明.核电用WB36CN1及P22无缝钢管的研制[J].现代冶金,2013,41(5):16-20.

2016-06-21

TG422.1

吴宝鑫,1984年出生,硕士,工程师。主要从事焊接材料生产研发管理,已发表论文3篇。